1.本实用新型涉及加工中心用夹具,具体为一种加工中心用一次装夹、多工位连续转换操作夹具。

背景技术:

2.近年来,加工中心在我国机械加工行业应用越来越普及,这些设备一般都属于重大精关稀设备,价格比较昂贵,许多都在上百万元至数百万元/台之间,有的甚至上千万元/台、数千万元/台,因此,如何采取措施,提高加工中心的生产效率、加工精度,就显得十分重要和必要。

3.加工中心按刀具主轴和工作台主轴的关系,一般分为卧式加工中心和立式加工中心两种,随着科技的进步,近些年来还出现了一种具有立、卧转换功能的加工中心,如德国德马吉生产的dmu50加工中心,这些加工中心与传统机械加工相比,可以通过编程,自动换刀、自动转换工位,实现多工步以及多工序(相对于普通设备)连续作业,给提高生产效率和产品加工精度创造了很好的条件。

4.现有一种半联轴节工件,该零件材料为钛合金tc4,属于难加工材料,外形为多圆弧曲面、多筋肩组合,从生产效率和加工精度方面考虑,很适合安排在加工中心上加工,其加工内容如下:

5.1、四个圆弧组合面φ48

±

0.05x(66 0.0740-180-0.07-7.5

±

0.05)及四个筋肩;

6.2、8处r5、4处r2、两个8处r2。

7.从缩短刀具悬长、提高刀具系统刚性和生产效率等方面考虑,应当使用卧式加工中心加工;从消除接刀纹、外观美观,保证工件尺寸的一致性、加工精度等方面考虑,应当使用立式加工中心加工,经系统考虑,应当设计立式、卧式交叉转换的双工位夹具,在具有立、卧转换功能的加工中心dmu50上加工。但是现在缺乏一种能够将该工件稳定装夹且又能够实现一次装夹就能立卧转换的夹具。

8.如图5、6所示,该工件中心开有通孔,通孔前段内径与后段内径相同或者略大于后段,中段内径最小,在中段与后段过渡的部分形成台阶结构,后段内壁开有花键槽;中心孔前段大体又分成两部分,由前向后先是一个内径较大的第一端口,该部分深度为7.5mm,周圈等间距开有四个槽口,该端口内径分别为48mm和50mm(加槽口);往后到中段是内径为40mm左右的第二端口,深度大约为10mm,中段内径32mm。

技术实现要素:

9.本实用新型重点解决加工中心加工某类难加工产品时,工装工位单一、不能连续操作、效率低下、多次装夹、装夹误差累积较大、影响产品加工精度的技术问题。

10.本实用新型是采用如下技术方案实现的:一种加工中心用一次装夹、多工位连续转换操作夹具,包括一个芯轴体,芯轴体末段周圈等间距开有至少一对安装槽;芯轴体的前

段外径小于中后段外径,芯轴体前端面中心沿芯轴体轴线方向开有一个螺孔,螺孔配有螺栓和垫片;

11.芯轴体前段外壁上周圈开有沿芯轴体轴向走向的多道花键;芯轴体前段在位于花键前端的部分外径减小形成第一限位台阶;

12.芯轴体中段外径大于芯轴体前段外径,花键开在芯轴体前段侧壁的中部,前段与中段过渡部分还设有第二限位台阶。

13.对半联轴节工件进行加工时,将半联轴节套在本夹具的前段,然后将螺杆拧入夹具的螺孔内,套上垫片,垫片卡在半联轴节通孔处的第二端口处,然后再拧上螺母,这样半联轴节就被固定住了。夹具末段上的安装槽与加工中心的安装盘上的槽孔相对应,并拧上定位螺栓,这样夹具和半联轴节工件就完全被定位在加工中心上了,加工中心就可以对工件进行加工,同时通过夹具带动工件变换加工工位,最终完成全部加工工作。本工装与工件的连接位置都位于工件内部,工件中心孔的中段套在第一限位台阶之前的部分,垫片和螺母位于工件前段部分的第二端口和中段过渡的台阶结构处,工件中心孔后段套在花键以及第二限位台阶之前,并且工件的末端抵住第二限位台阶。工件中心孔处的花键槽与夹具的花键相配合,进一步将工件固定住。

14.进一步的,芯轴体末段外径大于芯轴体中段外径;螺栓的螺母以及垫片的厚度不超过半联轴节的第二端口的深度,这样在装夹之后,螺母和垫片不会干涉第一端口内8处r2的加工。

15.进一步的,芯轴体底面中心开有一个浅圆孔,深度为1mm。

16.为了便于和加工中心的安装槽相连接,在芯轴体的底部开有一个很浅的大圆孔。夹具底部车的大圆孔槽是空位,目的是为了减少夹具与床身的接触面积,减少装夹变形。

17.本实用新型在生产实践中,通过设计“一次装夹、高刚性、多工位、立卧连续转换操作加工”工装,确保类似半联轴节的难加工工件的装夹,一次装夹就可完成全部的加工作业,同时提高了夹具系统刚性,保证定位的准确性、唯一性,夹紧的可靠性,确保刀具在高速切削、大进给量工作时,始终保持工件和刀具有一个正确的位置,保证尺寸的一致性,减少或不产生接刀纹,保证产品的外观质量最优化,且装夹位置和方式都不会对工件待加工部位产生干涉,有效提高了生产加工效率。

附图说明

18.图1本实用新型结构示意图(带尺寸标注)。

19.图2 为图1的侧视图。

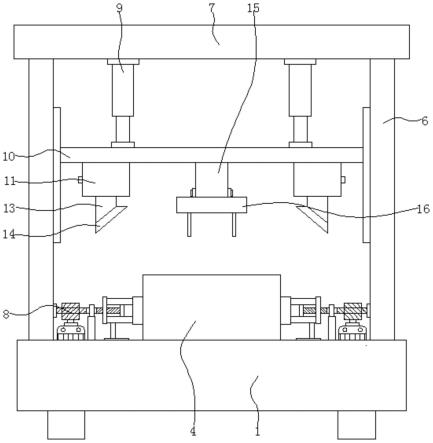

20.图3工件装夹在本实用新型之后的结构示意图之一(立式工位)。

21.图4工件装夹在本实用新型之后的结构示意图之二(卧式工位)。

22.图5半联轴节的侧视结构示意图。

23.图6为图5的b-b剖视图。

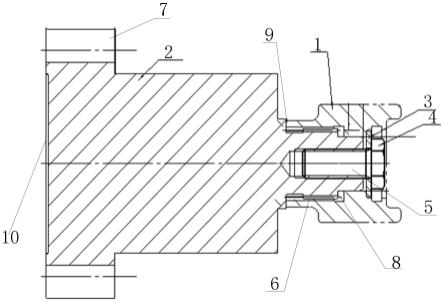

24.1-工件,2-芯轴体,3-垫片,4-螺母,5-螺杆,6-花键,7-安装槽,8-第一限位台阶,9-第二限位台阶,10-浅圆孔,11-第一端口,12-第二端口。

具体实施方式

25.实施例1

26.如图3、4所示,一种加工中心用一次装夹、多工位连续转换操作夹具,包括一个芯轴体2,芯轴体2末段周圈等间距开有至少一对安装槽;芯轴体2的前段外径小于中后段外径,芯轴体2前端面中心沿芯轴体轴线方向开有一个螺孔,螺孔配有螺栓和垫片3;

27.芯轴体2前段外壁上周圈开有沿芯轴体2轴向走向的多道花键6;芯轴体2前段在位于花键6前端的部分外径减小形成第一限位台阶8;

28.芯轴体2中段外径大于芯轴体2前段外径,花键6开在芯轴体2前段侧壁的中部,前段与中段过渡部分还设有第二限位台阶9;

29.芯轴体2末段外径大于芯轴体2中段外径;螺栓的螺母4以及垫片3的厚度不超过工件的第二端口12的深度。

30.实施例2

31.如图2所示,安装槽7为等间距排布的四个;安装槽7沿芯轴体2末段径向开槽,安装槽7截面呈u型。

32.实施例3

33.如图1、2所示,芯轴体2末段高度为40mm,末段外径为150mm,芯轴体2底部至前段底部的高度为140mm,芯轴体2整体高度为185mm,中段外径为100mm,芯轴体2前段高度为45mm,第一限位台阶8之前的外径为32mm,花键6部分长度为20mm;第二限位台阶9外径为50mm,第二限位台阶9高度为5mm,第二限位台阶9往前到花键6底部的前段部分的外径为34.5mm,花键6底部与第二限位台阶9间距为10mm;前端螺孔内径为16mm;螺孔深度为40mm,前端面外沿周圈开有30度斜坡,斜坡高度为2mm;芯轴体2底面中心开有一个浅圆孔10,深度为1mm,外径为100mm;安装槽7底部为直径13mm的半圆弧,多个半圆弧中心所在分度圆直径为125mm。芯轴体中段外径大于工件外径,确保在工位转换过程中,工件不会被机床其余部磕碰到(因为磕碰肯定是先碰到外径较大的芯轴体中末段上)。

34.图3、4为半联轴节工件装夹在本工装之后的结构示意图,可以看出,工件的底部顶住第二限位台阶,工件后段外壁与工装的花键配合(间隙配合);工件第一端口套在工装前段的第一限位台阶之前的部分,螺母和垫片的高度没有超出工件第二端口,这样就不会对第一端口处的加工部位产生干涉。

35.如图5、6所示,由于半联轴节四个圆弧面与四条筋为8处r5圆滑过渡,从减少换刀次数、提高加工效率的角度考虑,在粗加工、半精加工阶段,使用直径φ10mm(轴向筋膀处r5圆滑过渡,成型刀具加工,精度最好)、长度略大于10mm的球形铣刀进行切削,这样做,既能保证刀具系统刚性最好、生产效率最高,又能保证加工精度最好;在精加工阶段,使用直径φ10mm、端面刃r2(轴向筋膀处r5圆滑过渡,径向筋膀处r2圆滑过渡,成型刀具加工,精度最好)、长度略大于50mm的成型刀具进行切削,这样做,既能保证产品尺寸一致性最好、不产生接刀纹、刀具系统刚性最好、加工精度、外观质量最好,又能保证生产效率最高。

36.该零件的r2共有20处,为了满足尺寸一致性要求,所有r2均由设备加工完成,用立式加工中心加工这20处r2效率最高,尺寸一致性最好。为了提高生产效率,选择具有立卧转换功能的德马吉dmu50加工中心加工这20处r2(少部分r2由成型刀具完成加工),这样做有利于通过设计、使用多工位夹具,实现一次装夹完成所有内容的加工,从而达到提高加工中

心生产效率和加工精度的目的。

37.根据零件加工内容,设计该夹具具有两个工位,第一个工位是刀具主轴与工件(工作台)主轴垂直,这个工位状态下,主要完成四个圆弧组合面φ48

±

0.05x(66 0.0740-18 0

ꢀ‑

0.07-7.5

±

0.05)的粗加工、半精加工(给精加工留0.3mm余量),在该工位可以尽最大限度缩短刀具悬长(理论悬长10mm),并可利用大直径刀具加工,提高刀具系统刚性,给刀具高速、大切削深度切削提供可靠保障,从而提高加工中心的生产效率和加工精度;第一个工位完成加工后,可利用程序控制,自动进入下一个工位,省却了更换工装及二次装夹找正等辅助时间;第二个工位是刀具主轴与工件主轴平行,这个工位状态下,选择φ10x50mm刀具,一次装夹完成所有加工内容,这样安排既能有效保证工件精度,又能够最大限度地提高生产效率;通过该项设计,针对该零件,相对于在立式或卧式加工中心上加工,可提高生产效率20倍以上。

38.为了保证装夹的可靠性,该夹具利用花键配合,防止工件加工受力时的转动(间隙配合,装夹时转到工件加工受力的反方向)。

39.提高加工中心生产效率和加工精度的意义

40.加工中心一般都属于重大精关稀设备,比较昂贵,本实用新型通过创新设计理念,把生产效率和加工精度问题进行分解、细化,分解到每一个动作、每一次走刀过程中,同时配套建立了一套比较系统、完整、具有很强可操作性的“一次装夹、高刚性、多工位、立卧连续转换操作加工

”ꢀ

的加工中心夹具设计方法,大大减少了工件装夹、找正等辅助时间,提高了刀具、夹具系统的刚性,减少了操作人员的劳动强度和操作难度,提高了加工中心的生产效率、加工精度,从而达到提高经济效益和社会效益的目的,该设计理念具有很强的指导和借鉴意义,如果得到广泛推广,将会产生很大的社会效益和经济效益。

41.在生产实践中,通过设计“一次装夹、高刚性、多工位、立卧连续转换操作加工”工装,把生产效率和加工精度问题进行分解、细化,分解到每一个机械动作、每一次走刀过程,保证粗加工、半精加工阶段的每一个动作、每一次走刀,都做到生产效率最大化,尽最大努力做到切削时所使用的刀具最短、最粗,刀具系统、夹具系统刚性最好,在精加工阶段,力争做到走刀过程切削力最小,切削热最少,尽量采用成型刀具加工,保证尺寸的一致性,减少或不产生接刀纹,保证产品的外观质量最优化。

42.本实用新型以及采用本实用新型的加工方法具有如下技术特点:

43.(1)、设计多工位夹具(工位的数量),分解、细化整个加工过程,采取“一次装夹、多工位工装连续转换操作”的方法设计夹具,并通过编程,实现多工位自动转换、连续作业,减少装夹、找正等辅助时间,来提高加工中心生产效率,同时,利用一次装夹加工成的方法(去除二次或多次装夹、找正产生的误差),提高产品加工精度,并减少操作人员的劳动强度和操作难度;

44.(2)、设计合理工位(工位的质量),保证切削过程中使用的刀具达到刀具最短、直径最粗,最大限度提高刀具系统刚性,给刀具高速、大切深切削提供可靠保障,从而提高加工中心的生产效率和加工精度;与普通设备相比,一般加工中心都具有强大的冷却系统,这就给刀具高速、大切削深度切削提供了有利条件;

45.(3)、提高夹具系统刚性,保证定位的准确性、唯一性,夹紧的可靠性,确保刀具在高速切削、大进给量工作时,始终保持工件和刀具有一个正确的位置。

46.强调一点,设计、使用多工位夹具,一定要注意解决多工位夹具工位转换过程中的可能出现的干涉问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。