1.本发明涉及一种毛絮清理提醒方法,特别是一种用于烘干机/干衣机的毛絮清理提醒方法。

背景技术:

2.干衣机是利用电加热来使洗好的衣物中的水分即时蒸发干燥的清洁类家用电器,对于北方的冬季和南方的“回南天”(或梅雨季)衣物难干的情况特别需要。

3.目前,干衣机在烘干衣物时会产生线屑,现有技术中一般都采用一个收集盒将毛絮集中收集起来,然后用户再手动将毛絮收集器1取出进行清理。但是,有些用户经常会忘记清理毛絮,干衣机在长时间使用后,会导致毛絮长期堆积影响烘干效果。

4.现有技术中,已有的毛絮清理提醒方法大多数是通过监测烘干时间/烘干次数来实现,当烘干时间/烘干次数达到预定值,则提醒用户清理毛絮。但是不同衣物掉落的毛絮数量不同,这种控制方式并不准确,容易造成误判,用户体验不好。

5.另一种毛絮提醒方式是采用风压传感器,如已有的专利申请201810715509.2《一种洗衣机烘干风道堵塞检测自清洗系统及方法》公开了一种用于空调的烘干风道堵塞检测、自清洗系统及方法,通过检测机组的烘干风机风压的衰减和烘干出风温度的变化进行堵塞情况判定,并进行自清洗。但是,由于风压传感器的温度使用范围通常为-20~85℃,而干衣机风道内的温度最低为环境温度,最高可达到140℃,在干衣机运行过程中,温度超过85℃的时间占整个烘干过程的80%,因此,压力传感器的使用范围受限。当温度高于85℃时,采用压力传感器进行测量的精度急剧下降,且高温对传感器的损伤不可逆,会大大缩短传感器的使用寿命,导致测量失效。

6.综上所述,目前上述毛絮提醒方法还存在各种问题和不足,还需要作出进一步的完善和改进以提高毛絮提醒的准确度和实用性。

技术实现要素:

7.本发明所要解决的技术问题是针对上述现有技术现状而提供一种测量准确度高且用户体更佳的毛絮清理提醒方法。

8.本发明解决上述技术问题所采用的技术方案为:一种毛絮清理提醒方法,其特征在于,该毛絮清理提醒方法包括有如下控制步骤:

9.(1)、烘干程序启动,初始化设置,设定附着在毛絮收集器过滤网上的毛絮最大堆积厚度为h;

10.(2)、每次烘干程序完成后,传感器发射脉冲至所述毛絮收集器的过滤网上,检测获得传感器发射端至过滤网的毛絮堆积面的距离为xi=(ti×

v)/2,其中,v为传感器发射的固定脉冲速度,ti为传感器的脉冲发射至过滤网的毛絮堆积面并返回的往返时间,i为烘干次数且取正整数;

11.(3)、在新的烘干程序开始前,判断毛絮堆积厚度s是否大于等于设定的毛絮最大

堆积厚度h,如是,则执行下一步骤;如否,则返回步骤(2);其中,设定毛絮堆积厚度s=x

i-x

i-1

,i为烘干次数且取正整数;

12.(4)、提醒用户需要清理毛絮,并给出警告指示;

13.(5)、判断毛絮堆积厚度s是否为0,如是,则消除警告指示,返回步骤(2);如否,则返回步骤(4)。

14.为了保证进风均匀性,且减少风量损失,作为优选,所述毛絮最大堆积厚度h的取值范围为:0.5mm《h《1mm。根据风量与毛絮堆积厚度的拟合关系特性,当毛絮堆积厚度小于0.5mm时,风量损失小于7.5%,且此时有利于改善送风的均匀性,有利于风机的性能提升,可以不用清洁;当毛絮堆积厚度在0.5~1mm之间时,风量损失增大,这一范围内,风量损失范围在7.5%~32.5%,且风道内送风不均匀性增加,应该清洁;当毛絮堆积厚度大于1mm时,风量损失急剧下降,一是由于毛絮堆积导致风道内阻力增大,二是由于风道中心和风道壁面的的送风不均匀导致的风机性能急剧变差。因此,综合上述分析,优选毛絮最大堆积厚度h的取值范围为:0.5mm《h《1mm。

15.为了方便测量,作为优选,所述传感器为红外测距传感器,该传感器包括有支架和容置于支架内的线缆和检测探头,所述检测探头即为传感器的发射端,该发射端对准过滤网设置。

16.为了方便传感器的安装和定位,所述传感器的支架由固定设置于毛絮收集器的内侧壁上的托架支撑,所述托架上开设有凹槽,所述支架容置于该凹槽内。

17.为了防止漏电,作为优选,所述线缆和托架的接触点用橡胶包裹。

18.为了提高检测准确度,作为进一步优选,所述传感器发射端至过滤网的毛絮堆积面的距离xi为传感器的发射端到毛絮堆积面的直线距离。

19.与现有技术相比,本发明的优点在于:采用传感器测距的方式来检测毛絮堆积厚度,通过判断毛絮堆积厚度是否在设定阈值内来提醒用户是否清理过滤网,相比于传统的人工判断和检测风道阻力的方式,本发明的检测方法更为直观可靠,准确度提高,用户体验好,智能化程度更高。

附图说明

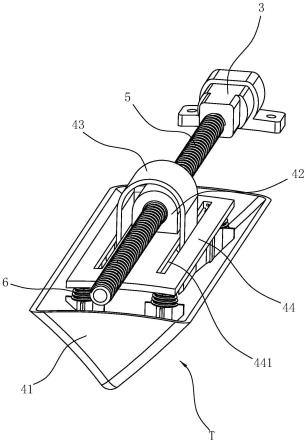

20.图1为本发明实施例的毛絮收集器的局部结构示意图之一。

21.图2为图1所示的i部局部放大图。

22.图3为本发明实施例的毛絮收集器的局部结构示意图之二。

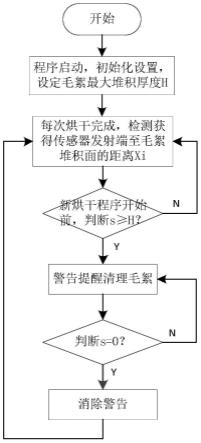

23.图4为本发明实施例的毛絮清理提醒控制方法流程图。

24.图5为本发明实施例的风量与毛絮堆积厚度的拟合曲线图。

具体实施方式

25.以下结合附图实施例对本发明作进一步详细描述。

26.本发明提供了一种精确提醒用户清理毛絮的方法,利用毛絮堆积的厚度判断是否需要提醒用户清理毛絮。

27.如图1~图3所示,为本实施例的毛絮收集器1结构示意图,该毛絮收集器1在出风口路径上设置有过滤网2,本实施例采用红外测距传感器,该传感器包括有支架3和容置于

支架3内的线缆4和检测探头5,检测探头5即为传感器的发射端,发射端对准过滤网2设置。

28.为了方便传感器的安装和定位,传感器的支架3由固定设置于毛絮收集器1的侧壁(左侧壁或者右侧壁)上的托架6支撑,托架6上开设有凹槽61,支架3容置于该凹槽61内;为了防止漏电,传感器的线缆4和托架6的接触点用橡胶包裹。

29.本实施例设置了传感器发射端至目标物的直线距离为xi,利用测距传感器测量堆积厚度,其工作原理是通过传感器给目标物连续发送光脉冲,然后传感器接收从目标物物体表面返回的光,通过探测光脉冲的飞行(往返)时间来得到目标物距离。其中,本实施例的目标物即为过滤网2上的毛絮堆积面,由于风量在毛絮堆积面上的分布并不均匀,毛絮会优先堆积在毛絮堆积面的中间,当中间区域堆积导致阻力增大,毛絮开始在堆积面的四周堆积,测距传感器检测的是从发射端位置到毛絮堆积面的直线距离,即发射端到毛絮堆积面左边缘或右边缘的距离,当该距离达到事先设定的预定值,就发出需要清理毛絮的提醒;因为毛絮为细小物,在同一位置,毛絮厚度的差别范围在0.05mm范围内,因此可以保证测量同一位置的精确度。

30.如图4所示,为本实施例的毛絮清理提醒方法控制流程图,该毛絮清理提醒方法包括有如下控制步骤:

31.(1)、烘干程序启动,初始化设置,设定附着在毛絮收集器1的过滤网2上的毛絮最大堆积厚度为h;

32.(2)、每次烘干程序完成后,传感器发射脉冲至所述毛絮收集器1的过滤网2上,检测获得传感器发射端至过滤网2的毛絮堆积面的距离为xi=(ti×

v)/2,其中,v为传感器发射的固定脉冲速度,ti为传感器的脉冲发射至过滤网2的毛絮堆积面并返回的往返时间,i为烘干次数且取正整数;

33.(3)、在新的烘干程序开始前,判断毛絮堆积厚度s是否大于等于设定的毛絮最大堆积厚度h,如是,则执行下一步骤;如否,则返回步骤(2);其中,设定毛絮堆积厚度s=x

i-x

i-1

,i为烘干次数且取正整数;

34.(4)、提醒用户需要清理毛絮,并给出警告指示;

35.(5)、判断毛絮堆积厚度s是否为0,如是,则消除警告指示,返回步骤(2);如否,则返回步骤(4)。

36.毛絮最大堆积厚度h的取值范围优选地设定为:0.5mm《h《1mm。即当毛絮堆积厚度s≥h时,警示灯亮,提醒用户清理毛絮,清理毛絮后,警示灯关闭。

37.毛絮最大堆积厚度h的取值范围的确定和风量大小有关,其对应关系拟合曲线如图5所示:

38.当堆积厚度小于0.5mm时,风量损失小于7.5%,此时,有利于改善送风的均匀性,提升风机的性能,可以不用清洁毛絮;

39.当堆积厚度在0.5~1mm之间时,风量损失增大,堆积厚度在这一范围内时,风量损失在7.5%~32.5%,且风道内送风不均匀性增加,应该提醒用户清洁毛絮;

40.当堆积厚度大于1mm时,风量损失急剧下降,主要原因包括:

①

、毛絮堆积导致风道内阻力增大,

②

、由于风道中心和风道壁面的的送风不均匀导致的风机性能急剧变差,此时需要清理毛絮。

41.本实施例通过设置测距传感器来间接检测毛絮堆积厚度,从而判断是否需要清理

毛絮,检测更加直接可靠,毛絮清理的提醒更加准确和及时,智能化程度高,用户体验佳。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。