1.本实用新型涉及动力装置,尤其是一种风机系统,以及应用有该风机系统的吸油烟机。

背景技术:

2.多翼离心风机具有高压力,低噪音等特点,因此目前社会普遍用多翼离心风机系统作为动力源,利用高速旋转的叶轮在蜗壳中完成做功和过滤两个功能。如常用于吸油烟机中,通过安装在吸油烟机内部的多翼离心风机吸排油烟,多翼离心风机包括蜗壳、安装在蜗壳中叶轮及带动叶轮转动的电机,当叶轮旋转时,在风机中心产生负压吸力,将吸油烟机下方的油烟吸入风机,经过风机加速后被蜗壳收集、引导排出室外。

3.如申请号为202010170741.x的中国专利公开的一种双进风离心风机,包括蜗壳、电机和叶轮,所述蜗壳的两侧面上对称设有圆形进风口,所述电机安装于蜗壳,电机转轴上安装有叶轮,所述蜗壳一侧的通风孔上安装有电机支架,所述电机的壳体上固定安装有连接法兰,电机通过连接法兰安装于电机支架。

4.上述这种现有的多翼离心风机,存在如下问题:

5.1)通常为单叶圈前向叶轮,对整机性能(风量、风压、噪音等)提升较为有限;

6.2)由于圆弧形集流器只能诱导气流轴向进风,而不能将气流引向叶轮处做功,然后靠叶轮旋转来吸取气流沿径向做功,叶轮前盘附近气流损失较大,并且轴向气流对单叶圈叶轮的轮盘冲击较为明显,引起不必要的气动噪声;

7.3)由于电机内置而导致风机后侧进风通道较为狭窄,风机内部流道由于电机阻碍的作用,导致风机后侧进风量较少,叶轮后侧做功效率较低。

技术实现要素:

8.本实用新型所要解决的第一个技术问题是针对上述现有技术存在的不足,提供一种风机系统,能够提高风量,降低噪声。

9.本实用新型所要解决的第二个技术问题是提供一种应用有上述风机系统的吸油烟机。

10.本实用新型解决上述第一个技术问题所采用的技术方案为:一种风机系统,包括蜗壳和设置在蜗壳内的叶轮,所述叶轮包括间隔布置的第一端圈、第二端圈以及设置在第一端圈和第二端圈之间的叶片,所述叶片具有至少两个并且沿着各端圈的周向间隔布置,所述叶片为前向叶片,其特征在于:所述叶轮还包括设置在叶片内周的第一导叶,所述第一导叶具有至少两个并且绕着叶轮的轴线呈圆周布置,所述第一导叶为后向叶片。

11.优选的,所述叶轮为双进风叶轮,所述叶轮还包括设置在第一端圈和第二端圈之间的中盘,所述叶片和第一导叶均穿过中盘并且固定。

12.为便于将主进风口处进入的气流诱导向叶轮内做功,所述蜗壳包括第一进风口,所述第一进风口处设置有进风口圈,所述进风口圈的内周设置有第二导叶,所述第二导叶

具有至少两个并且沿着进风口圈的周向间隔布置,所述第二导叶由进风口圈朝向蜗壳外的一侧朝向蜗壳内延伸,并且与叶轮的轴线成角度布置。

13.优选的,为便于圆滑地引导气流,所述第二导叶的型线为翼型,所述翼型的头部朝向进入风机系统内的气流。

14.优选的,为避免电机对气流造成阻碍,合理分配了进风量,所述风机系统为双进风风机,所述风机系统还包括电机,所述电机包括设置在蜗壳外侧的电机本体以及延伸入蜗壳内的输出轴,所述输出轴与叶轮传动连接而能驱动叶轮转动。

15.优选的,电机设置在副进风口的外侧,所述蜗壳包括相对间隔布置的第一盖板和第二盖板,两个盖板之间设置有环壁,所述第一盖板上开设有第一进风口,所述第一进风口处设置有进风口圈,所述第二盖板上开设有第二进风口,所述电机本体靠近第二进风口设置。

16.为便于电机驱动叶轮转动,所述叶轮还包括设置在第一端圈和第二端圈之间的中盘以及穿过中盘并固定的叶轮轴,所述叶片穿过中盘并且固定,所述输出轴与叶轮轴传动连接而能驱动叶轮轴绕自身轴线转动。

17.为便于电机的输出轴和叶轮的叶轮轴之间的连接和传动,所述叶轮轴和电机的输出轴之间通过联轴器连接。

18.为使得叶轮轴的两端平稳转动,所述叶轮轴的一端穿过中盘而与输出轴连接,所述叶轮轴的另一端则延伸到第一进风口处;所述风机系统还包括两个支撑架,其中一个支撑架将叶轮轴远离电机的端部与第一盖板直接或间接地固定,另一个支撑架将输出轴与第二盖板固定。

19.优选的,为便于支撑叶轮轴,其中一个支撑架设置在第一进风口处,该支撑架包括位于中间的固定盘以及由固定盘向外延伸的支撑脚,所述固定盘供叶轮轴穿过并能相对转动,而支撑脚远离固定盘的端部则与第一盖板直接或间接地固定。

20.优选的,为便于支撑电机轴,其中一个支撑架设置在第一进风口处,该支撑架包括位于中间的固定盘以及由固定盘向外延伸的支撑脚,所述固定盘用于供电机的输出轴穿过并能相对转动,而支撑脚远离固定盘的端部则与第二盖板位于第二进风口周边的部分固定。

21.本实用新型解决上述第二个技术问题所采用的第一个技术方案为:一种吸油烟机,其特征在于:应用有如上所述的风机系统。

22.本实用新型解决上述第二个技术问题所采用的第二个技术方案为:一种吸油烟机,包括风机架,其特征在于:所述风机架内设置有如上所述的风机系统,所述电机还包括环绕在电机本体外周的环形的裙边以及连接在裙边和风机架之间的电机支架。

23.与现有技术相比,本实用新型的优点在于:

24.1)通过设置叶片和位于叶片内周的第一导叶,叶片和第一导叶旋向不同,形成多叶圈结构的叶轮,可以拓宽风机系统稳定工作范围,提升气动效率,提高全压效率,减少气流损失,当风机系统运行时,朝向叶轮中心部位的轴向气流被第一导叶吸走并做功,避免了轴向气流冲击叶轮的轮盘带来的气动噪声,相较于单叶圈叶轮的风机风量、风压更大,弥补了单叶圈叶轮气动性能提升有限的缺点;

25.2)通过在进风口圈内周设置第二导叶,由此使得气流在第一进风口处产生负旋

绕,以提高第一进风口处的全压,同时可以起到将部分第一进风口的气流诱导向叶轮处做功的作用,优化第一进风口附近流场分布,改善进气攻角,减少气流流动损失,提升整机气动效率;

26.3)通过将电机外置,减少了电机对第二进风口处气流的阻碍,可以不考虑电机对叶轮2做功的影响,实现真正意义上的双进风,同时解决了第二进风口进风不足的问题,合理分配了前后进风量,使得风机系统的气动效率达到最优,同时减少油烟对电机的腐蚀影响。

附图说明

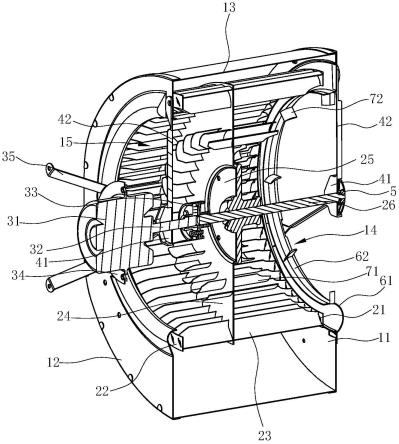

27.图1为本实用新型实施例的吸油烟机的示意图;

28.图2为本实用新型实施例的吸油烟机的剖视图;

29.图3为本实用新型实施例的风机系统的正面示意图;

30.图4为本实用新型实施例的风机系统的背面示意图;

31.图5为本实用新型实施例的风机系统的剖视图;

32.图6为本实用新型实施例的风机系统的分解结构示意图(隐藏蜗壳);

33.图7为本实用新型实施例的风机系统的叶轮和第一导叶的分解结构示意图;

34.图8为本实用新型实施例的风机系统的进风口圈和第二导叶的示意图;

35.图9为本实用新型实施例的风机系统的第二导叶的示意图。

具体实施方式

36.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

37.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

38.参见图1和图2,一种吸油烟机,包括集烟罩100、设置在集烟罩100上方的风机架200以及设置在风机架200内的风机系统。图中吸油烟机为顶吸式吸油烟机为例,可替代的,风机系统可应用于其他形态的吸油烟机,如侧吸式、低吸式等。

39.风机系统为离心风机,尤其是多翼离心风机,包括蜗壳1、设置在蜗壳1内的叶轮2以及用于叶轮2转动的电机3。参见图2~图6,蜗壳1包括相对间隔布置的第一盖板11和第二盖板12,两个盖板之间设置有环壁13,其中第一盖板11上开设有第一进风口14,第二盖板12上开设有第二进风口15,第一进风口14作为主进风口,第二进风口15作为副进风口。第一进风口14处设置有进风口圈6,进风口圈6包括由第一进风口14的外周径向向内延伸的径向导流部61以及由径向导流部61沿着叶轮2的轴向向蜗壳1内延伸的轴向导流部62,径向导流部

61可呈向蜗壳1外凸起的弧形。

40.叶轮2包括间隔布置的第一端圈21和第二端圈22,至少两个叶片23设置在第一端圈21和第二端圈22之间并且沿着周向间隔布置。叶轮2还包括设置在第一端圈21和第二端圈22之间的中盘24,叶片23穿过中盘24并固定,中盘24靠近第二端圈22。叶轮2还包括设置在中盘24中间的轮盘25以及穿过轮盘25的叶轮轴26。

41.电机3包括电机本体31和输出轴32,输出轴32与叶轮轴26传动连接,叶轮轴26能被电机3驱动而绕自身轴线转动,由此驱动叶轮2转动。电机3还包括环绕在电机本体31外周的环形的裙边34以及连接在裙边34和风机架200后侧之间的电机支架35。

42.上述风机系统的结构与现有的双进风离心风机的结构相同。在本实施例中,安装状态下,蜗壳1的第一盖板11位于第二盖板12的前侧,叶轮2的第一端圈21位于第二端圈22的前侧。此外,在本实施例中为应用于吸油烟机,当然也可以用于其他需要此类动力装置的场合。

43.参见图5~图7,风机系统还包括设置在中盘24上的第一导叶71,具有至少两个,穿过中盘24固定并且沿着中盘24的周向间隔布置,与叶片23相同,均为围绕叶轮轴26(相当于围绕叶轮2的轴线)的外周呈圆周布置,并且叶片23位于第一导叶71的外周。优选的,叶片23具有60片,而第一导叶71具有30片。叶片23为前向叶片,而第一导叶71则为后向叶片,第一导叶71可在朝向第一端圈21一端的内缘形成斜切角,从而构成斜切叶片。第一导叶71的轴向长度小于叶片23。该第一导叶71构成动态预旋导叶。

44.由此,通过设置第一导叶71,可以拓宽风机系统稳定工作范围,提升气动效率,提高全压效率,减少气流损失。当风机系统运行时,朝向叶轮2中心部位的轴向气流被第一导叶71吸走并做功,避免了轴向气流冲击叶轮2的轮盘25带来的气动噪声。这种多叶圈的叶轮2结构,相较于单叶圈叶轮的风机风量、风压更大,弥补了单叶圈叶轮气动性能提升有限的缺点。

45.参见图5和图8,风机系统还包括第二导叶72,第二导叶72设置在进风口圈6的内周,如轴向导流部62内周或者轴向导流部62和径向导流部61过渡位置。该第二导叶72构成静态预旋导叶。在本实施例中,第二导叶72具有8片,并且在周向上均匀间隔布置。第二导叶72由进风口圈6朝向蜗壳1外的一侧向蜗壳1内延伸,并且与叶轮2的轴线(进风口圈6同轴)成角度设置。

46.参见图9,第二导叶72的型线为翼型,由此翼型的弦与叶轮2的轴线成角度。翼型的头部(第二导叶72的前缘721)朝向进气气流。第二导叶72的尾缘722安装角为θ1,在本实施例中,安装角是指第二导叶72的弦与第二导叶72的尾缘722处的进风口圈6径向平面之间的夹角。图9中,水平虚线是指径向,竖直虚线是指轴向。优选的,θ1的取值范围在120~170

°

。气流流经进风口圈6时,有关气流流向如图中箭头所示,其中上方的箭头表示入口气流方向,下方的箭头表示出口气流方向。

47.由此使得气流在第一进风口14处产生负旋绕,以提高第一进风口14处的全压,同时可以起到将部分第一进风口14的气流诱导向叶轮2处做功的作用,优化第一进风口14附近流场分布,改善进气攻角,减少气流流动损失,提升整机气动效率。

48.参见图2~图5,电机本体31位于蜗壳1外,并且靠近第二进风口15设置,而输出轴32则延伸入蜗壳1内。叶轮轴26的一端穿过轮盘25而与输出轴32连接,叶轮轴26与轮盘25固

定,叶轮轴26的另一端则延伸到第一进风口14处。电机3的输出轴32和叶轮轴26之间通过联轴器33连接,从而电机3的输出扭矩通过刚性的联轴器33传递到叶轮2,进而驱动叶轮2转动。通过联轴器33将电机3外置,减少了电机3对第二进风口15处气流的阻碍,可以不考虑电机3对叶轮2做功的影响,实现真正意义上的双进风,同时解决了第二进风口15进风不足的问题,合理分配了前后进风量,使得风机系统的气动效率达到最优,同时减少油烟对电机3的腐蚀影响。此外,由于叶轮2为多叶圈结构,能够对电机3和整机都具有很好的散热效果。

49.参加图2~图6,风机系统还包括两个支撑架4,每个支撑架4包括位于中间的固定盘41以及由固定盘41向外延伸的支撑脚42,支撑脚42呈放射状分布,优选的,两个支撑架4均为三角支撑架,即支撑脚42具有三个。其中一个支撑架4设置在第一进风口14处,其中间的固定盘41供叶轮轴26穿过,并且叶轮轴26能相对固定盘41转动,叶轮轴26穿过固定盘41的端部可通过旋紧螺母5限位,而支撑脚42远离固定盘41的端部则与进风口圈6固定(相当于与第一盖板11固定,可直接固定,也可如本实施例通过进风口圈6间接地与第一盖板11固定)。另一个支撑架4则设置在第二进风口15处,用于固定电机3,其中间的固定盘41用于供电机3的输出轴32穿过,输出轴32能相对固定盘41转动,而支撑脚42远离固定盘41的端部则与第二盖板12位于第二进风口15周边的部分固定。

50.通过设置两个支撑架4,能够使得叶轮轴25的两端平稳、受力均匀地转动,使得整个叶轮2整体沿轴向平稳转动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。