1.本发明涉及光伏领域,尤其涉及一种能够减少裂片损伤的光伏组件的制备方法。

背景技术:

2.叠瓦式光伏组件的传统技术为:先在太阳能电池片上印刷导电胶,再掰片,然后将相邻子电池片的相邻边缘叠加,使其中一个子电池片的正面主栅与另一个子电池片的背面主栅串联,最终形成电池串。掰片过程通常采用机械掰片,机械损伤大,可能会对子电池片产生损伤。另外导电胶印刷后需要马上叠片及固化,以实现相邻电池片的固化粘接,因此需要严格控制导电胶从印刷到固化的时间,而先印导电胶后掰片的传统顺序,在印刷导电胶和叠片之间增加了掰片步骤,耽误了时间,同时机械掰片的震动会影响导电胶与电池片上银浆的表面粘接作用。

3.有鉴于此,有必要提供一种改进的光伏组件的制备方法,以解决上述技术问题。

技术实现要素:

4.本发明的目的在于提供一种能够减少裂片损伤的光伏组件的制备方法。

5.为实现上述发明目的,本发明采用如下技术方案:

6.一种光伏组件的制备方法,包括如下步骤:

7.在激光划线工位,在太阳能电池片的划线区形成预裂结构;

8.在施胶工位,将太阳能电池片固定于施胶工位上料台上,并将所述太阳能电池片通过热冷应力原位分裂为若干子电池片;

9.将施胶工位上料台整体转移至施胶工位印胶区,以在所述子电池片的交叠区印刷导电胶。

10.一种光伏组件的制备方法,包括如下步骤:

11.在太阳能电池片的划线区形成预裂结构;

12.将太阳能电池片转移至施胶工位上料台上,

13.对施胶工位上料台上的所述太阳能电池片通过热冷应力原位分裂为若干子电池片;

14.保持所有子电池片之间相对位置不变,并将所有子电池片整体转移至印胶区,以在所述子电池片的交叠区印刷导电胶。

15.进一步地,所述预裂结构为采用第一激光形成的沿所述太阳能电池片的划线区延伸的预划线;

16.或,所述预裂结构为采用第一激光形成的位于太阳能电池片的划线区的边缘的预划槽。

17.进一步地,所述第一激光功率为脉冲激光。

18.进一步地,所述预划线的深度为太阳能电池片厚度的10%~90%。

19.进一步地,所述预划槽的深度介于太阳能电池片厚度的5%~100%,所述预划槽

在所述划线区的延伸方向上的长度介于0.1mm~80mm。

20.进一步地,原位裂片工艺包括:采用第二激光沿所述预裂结构在太阳能电池片的划线区进行激光扫描对太阳能电池片的划线区域进行加热。

21.进一步地,第二激光加热功率为40w~120w,扫描速度100-500mm/s。

22.进一步地,原位裂片工艺还包括:沿所述第二激光的扫描线向所述太阳能电池片喷冷却介质。

23.进一步地,所述冷却介质为温度不高于室温的液体或气体。

24.进一步地,所述冷却介质为液体,且在喷冷却介质后,通过风刀吹干太阳能电池片,或采用平台加热的方式烘干太阳能电池片。

25.进一步地,所述冷却介质为气体,气体包含有酒精蒸汽。

26.进一步地,所述冷却介质的喷射点与第二激光形成的激光光斑之间的距离在1mm~80mm之间。

27.进一步地,所述太阳能电池片通过真空吸附的方式固定于所述施胶工位上料台上。

28.进一步地,所述太阳能电池片包括与分裂后形成的所述子电池片一一对应的子电池区域,每一子电池区域均与所述施胶工位上料台相固定。

29.进一步地,根据未原位分裂前的太阳能电池片的边缘、电极图形或所述预裂结构作为基准定位,对由一片太阳能电池片原位分裂形成的若干子电池片印刷导电胶。

30.进一步地,将印刷有导电胶的子电池片转移至加热平台上,且相邻两个子电池片的边缘相交叠;在加热温度100℃~250℃范围内加热0.5s~1000s。

31.进一步地,还包括如下步骤:

32.采用机械手将印刷有导电胶的子电池片转移至传送带上;

33.传送带将子电池片转移至所述加热平台。

34.进一步地,采用机械手抓取由一太阳能电池片分裂形成的若干子电池片,在空中将若干子电池片分开后,再将若干子电池片放到传送带上。

35.进一步地,相邻子电池片在传送带上的间距为0.04mm~50mm。

36.本发明的有益效果是:本发明先在太阳能电池片上形成预裂结构,再通过热冷应力原位分裂为若干子电池片,降低了原位裂片时的加热条件和降温条件,并且,原位裂片后形成的若干子电池片保持相对位置不变,因此可采用原有的给整个太阳能电池片印刷导电胶的方法同时给若干所述子电池片印刷导电胶,而无须对每一子电池片逐一定位逐一印刷导电胶,与传统的先印刷导电胶的效率基本一致。另外,裂片后,在子电池片上印刷导电胶后即进行边缘叠加,大大缩短了导电胶从印刷到固化的时间,粘接效果好。

附图说明

37.图1是本发明一实施例中,通过第一激光形成预划线的示意图;

38.图2是经由图1形成的具有预划线的太阳能电池片;

39.图3是在图2的太阳能电池片上通过第二激光扫描使太阳能电池片进行原位裂片的示意图;

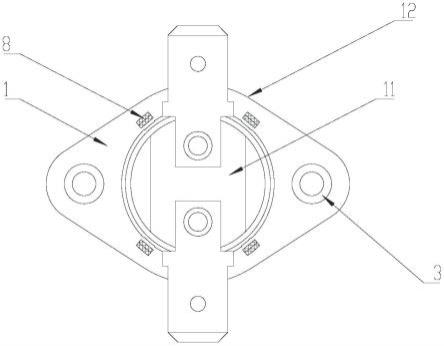

40.图4是本发明另一实施例中,通过第一激光形成预划槽的示意图;

41.图5是经由图4形成的具有预划槽的太阳能电池片;

42.图6是在图5的太阳能电池片上通过第二激光扫描、盆冷却介质进行降温使太阳能电池片进行原位裂片的示意图;

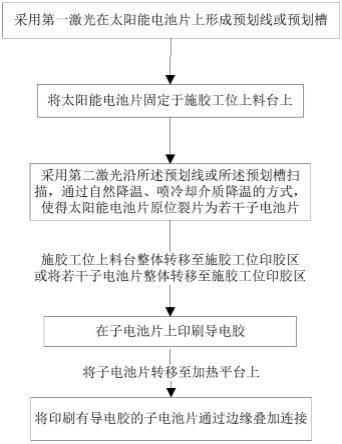

43.图7是本发明一具体实施例中的光伏组件的制备方法流程图。

具体实施方式

44.以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

45.在本发明的各个图示中,为了便于图示,结构或部分的某些尺寸会相对于其它结构或部分夸大,因此,仅用于图示本发明的主题的基本结构。

46.请参考图1~图7所示,本发明的光伏组件的制备方法用以制备叠瓦式光伏组件,包括如下步骤:

47.在激光划线工位,在太阳能电池片1的划线区形成预裂结构。

48.将太阳能电池片1从激光划线工位转移至施胶工位上料台。

49.在施胶工位,保持太阳能电池片1在施胶工位上料台上的位置不变,并将太阳能电池片1原位分裂成若干子电池片;所述“原位分裂”是指:太阳能电池片1相对所述施胶工位上料台不移动的情况下在原位置处分裂为若干子电池片;所述太阳能电池片1包括若干子电池区域,原位分裂后每一所述子电池区域形成一子电池片,且裂片前后所述子电池区域、与其对应的所述子电池片在所述施胶工位上料台上的位置完全相同。

50.将施胶工位上料台整体转移至施胶工位印胶区,确保若干子电池片在施胶工位台上的相对位置不变;或通过吸盘等方式将若干子电池片整体平移至印胶区,并确保若干子电池片的相对位置保持不变。

51.在胶工位印胶区,在所述子电池片的交叠区印刷导电胶。

52.在叠片工位,将印刷有导电胶的子电池片通过边缘叠加连接形成电池串。

53.该方法中,所述太阳能电池片1在施胶工位上料台上原位分裂为若干子电池片,然后将所有子电池片整体转移至施胶工位印胶区,保持若干子电池片位置不变的前提下再印刷导电胶、叠片。一方面,无需机械手拾起太阳能电池片1进行掰片,裂片效率高且对子电池片的损伤较小;并且,原位裂片后形成的若干子电池片在所述施胶工位上料台上的位置不变,因此可采用给整个太阳能电池片1印刷导电胶的方法给若干所述子电池片印刷导电胶,而无须对每一子电池片逐一定位逐一印刷导电胶,与传统的先印刷导电胶的效率基本一致。另一方面,印刷导电胶后即进行边缘叠加,大大缩短了导电胶从印刷到固化的时间,粘接效果好。

54.本发明中,采用热冷应力原理使所述太阳能电池片1进行原位裂片,对子电池片的损伤较小,不容易造成崩边等不良现象。热冷应力裂片原理为:对所述太阳能电池片1的划线区域加热,然后对加热后的划线区域降温,太阳能电池片1在热冷应力下原位裂片,无需掰片,大大减小了对子电池片的损伤,且提高了裂片效率。

55.优选地,先于激光划片工位在在所述太阳能电池片1上形成预裂结构,作为原位裂片的起始点,可以降低对太阳能电池片1进行加热的功率和温度,保证裂片效果。所述预裂

结构只是作为裂片的起始点,对太阳能电池片1的损伤较小,再结合热冷应力裂片,整个裂片过程几乎可以消除常规划片带来的粉尘,且不会在子电池片上造成损伤,从而大幅提高叠瓦电池片单元和组件的机械强度,降低切片效率损失。

56.所述预裂结构及其形成工艺包括但不限于以下实施例。

57.一实施例中,如图1和图2所示,所述预裂结构为沿所述太阳能电池片1的划线区延伸的预划线11。所述预划线11的深度为10%~90%,保证太阳能电池片1在热冷应力下原位裂片。

58.优选地,所述预划线11的深度为40%~60%,对原位裂片过程中的加热温度、降温方式等要求降低,且原位裂片的效果较好。

59.所述预划线11可以采用机械应力形成,预划线11只是在后续热冷应力裂片中作为裂片的起始点,相对传统的机械切割片损伤大大减小。

60.优选地,所述预划线11采用第一激光2形成,所述第一激光2可以是紫外光、绿光也可以是红外光。优选地,所述第一激光2为脉冲激光,可以形成非连续性的预划线11,对太阳能电池片1的损伤大大减小。

61.所述预划线11的形成过程为:以太阳能电池片1边缘或者太阳能电池片1表面的电极图形为基准进行定位,然后采用上述第一激光2在划线区扫描形成所述预划线11,将太阳能电池片1划分为几个几何尺寸大致相同的子电池片区域。

62.另一实施例中,如图4和图5所示,所述预裂结构为位于所述太阳能电池片1的划线区边缘的预划槽12,在后续热冷应力裂片时作为裂片的起始点。优选地,在所述划线区延伸方向的两端均设有预划槽12,可以从任意一端开始裂片。

63.所述预划槽12的深度为5%~100%,保证太阳能电池片1在热冷应力下原位裂片。优选地,所述预划槽12的深度为40%~60%,对原位裂片过程中的加热温度、降温方式等要求降低,且原位裂片的效果较好。

64.该实施例与上述实施例的区别仅在于:所述预划槽12仅位于所述太阳能电池片1的边缘处,而所述预划线11沿所述太阳能电池片1的裂片方向延伸,两者的形成工艺相同。

65.将形成预裂结构的太阳能电池片1转移至所述施胶工位上料台后,优选地,将所述太阳能电池片1固定于所述施胶工位上料台上,例如通过真空吸附的方式固定,方便取放所述太阳能电池片1,且对所述太阳能电池片1的损伤较小。

66.优选地,所述太阳能电池片1上的所有所述子电池区域均与所述施胶工位上料台相固定;在原位裂片后,每一子电池片均与所述施胶工位上料台相固定;因此施胶工位上料台在裂片后转移至印胶区的过程中,所述子电池片始终固定于施胶工位上料台上,各子电池片之间的相对位置不变,方便后续印刷导电胶。

67.本发明通过激光扫描的方式给所述划线区加热,通过太阳能电池片1在室温下自然冷却、喷射冷却介质4的方法进行降温,使得太阳能电池片1在热冷应力下实现原位裂片。

68.具体地,加热过程为:以太阳能电池片1边缘、或电极图形、或预裂结构作为基准进行定位,然后采用第二激光3沿着划线区扫描照射,第二激光3照射时会加热太阳能电池片1,一般可以瞬间到达300℃以上。

69.该第二激光3通常为连续光源,第二激光3加热功率1w~400w,尤其以40w~120w为最佳;第二激光3扫描速度为20mm/s~2000mm/s,尤其以100mm/s~500mm/s为最佳;对太阳

能电池片1加热速度、加热温度适宜,不会因为温度过高对太阳能电池片1造成严重灼伤。

70.降温过程为:

71.一实施例中,如图3所述,激光照射离开后,太阳能电池片1暴露于室温下会迅速降温,这样热与冷就会使太阳能电池片1裂开。该降温过程实质为第二激光3向前扫描离开当前扫描区域即可,无需进行后续操作。

72.另一实施例中,如图6所述,在第二激光3扫描后,向太阳能电池片1的划线区域喷冷却介质4,以快速降低所述太阳能电池片1的温度,激光加热和冷却介质4在太阳能电池片1上形成热冷应力,从而达到裂片目的。

73.优选地,冷却介质4的喷射点与激光光斑同轴,两者先后给太阳能电池片1上的同一区域加热、冷却,形成有效的热冷应力,保证太阳能电池片1沿直线进行裂片。

74.并且,冷却介质4的喷射点与第二激光3的激光光斑之间的距离在1mm~80mm之间,均可形成良好的热冷应力。优选地,冷却介质4的喷射点与激光光斑之间的距离在10mm~20mm,既能减少或避免冷却介质4对激光光斑加热的影响,又能及时地给加热后的太阳能电池片1降温,裂片效果好。

75.所述冷却介质4包括但不限于液体或气体。

76.所述液体通常选用对太阳能电池片1无损伤的液体,例如水、混合有乙醇的水等。在第二激光3扫描后,沿第二激光3扫描线向太阳能电池片1提供液柱,液柱与第二激光3的光斑同轴,且液柱与激光光斑之间的距离在1mm~80mm之间,优选10mm~20mm,裂片效果好。

77.在采用液体给太阳能电池片1降温时,可能会留下液滴,因此需要在裂片后加上干燥步骤。所述干燥步骤包括但不限于:通过风刀吹干太阳能电池片1,或采用平台加热的方式烘干太阳能电池片1。

78.所述气体通常选用对太阳能电池片1无损伤的气体,例如空气、氮气等。在激光扫描后,沿激光扫描线向太阳能电池片1提供气柱。所述气柱与第二激光3的激光光斑的关系与上述液柱与第二激光3的光斑的关系相同,于此不再赘述。

79.优选地,可以在气体中掺杂易挥发气体,例如酒精蒸气,通过其快速挥发吸热,可以达到更好地冷却效果。

80.上述任意一种加热工艺可以与上述任意一种冷却工艺相结合完成热冷应力原位裂片,以下将通过几个具体的实施例对发明的光伏组件的制备方法进行详细说明。

81.实施例1,在太阳能电池片1上激光开槽,形成预裂槽;以太阳能电池片1边缘、电极图像或预裂槽作为基准进行定位,将太阳能电池片1置于施胶工位上料台上,施胶工位上料台真空吸附住所述太阳能电池片1;原位裂片过程为:采用连续激光沿着所述预裂槽扫描,激光离开后太阳能电池片1暴露于室温下会迅速降温,这样热与冷就会使太阳能电池片1裂开。

82.实施例2,与实施例1的区别在于,原位裂片过程为:采用连续激光和水柱同轴沿着所述预裂槽扫描,激光在前,水柱在后,两者距离为10mm~20mm;太阳能电池片1在热冷应力下裂片后,通过风刀或施胶工位上料台加热的方式去除残留的水滴。

83.实施例3,与实施例2的区别在于:原位裂片过程为:采用连续激光和气柱同轴沿着所述预裂槽扫描,激光在前,气柱在后,两者距离为10mm~20mm;气柱为空气或混合油酒精蒸气的空气。

84.实施例4,在电池片背面激光划线形成所述预划线11;以太阳能电池片1边缘、电极图像或预划线11作为基准进行定位,将太阳能电池片1置于施胶工位上料台上,施胶工位上料台真空吸附住所述太阳能电池片1;原位裂片过程为:采用连续激光沿着所述预划线11扫描,激光离开后太阳能电池片1暴露于室温下会迅速降温,这样热与冷就会使太阳能电池片1裂开。

85.在形成所述预划线11时已经对太阳能电池片1切割了50%,无需喷射冷却介质4也很容易裂开。当然,在预划线11作为预裂结构时,也可以采用如实施例2和实施例3的冷却方式通过水柱、气柱加速冷却。

86.原位裂片后,将施胶工位上料台整体转移到施胶工位印胶区,该过程中确保若干子电池片之间保持相对位置不变,以太阳能电池片1边缘、或电极图形、或预裂结构作为基准进行定位,在所述子电池片的交叠区印刷导电胶,交叠区位于所述子电池片的边缘或划线位置附近。

87.以子电池片的边缘或电极图案为定位基准,将印刷有导电胶的子电池片移动至加热平台上,且相邻两个子电池片的边缘相交叠;在加热温度范围100℃~250℃内加热0.5s~1000s,导电胶加热固化形成叠瓦式电池串。

88.相邻子电池片的交叠宽度介于0.1mm~10mm之间,优选1mm~10mm为佳。

89.进一步地,所述的光伏组件的制备方法还包括如下步骤:采用机械手将印刷有导电胶的子电池片从施胶工位上料台转移至传送带上,传送带将子电池片从施胶工位上料台转移至加热平台。

90.相邻子电池片在传送带上的间距为0.04mm~50mm,以1mm~10mm为佳,方便后续将其按照交叠宽度放置在加热平台上。

91.优选地,机械手同时抓取由一太阳能电池片1分裂形成的若干子电池片,在空中将若干子电池片分开,防止相邻子电池片之间相互错位、相互磕碰或导电胶流动问题,再将若干子电池片放到传送带上。

92.进一步地,所述的光伏组件的制备方法还包括如下步骤:将数个叠瓦式电池串,连接成阵列,并封装制成叠瓦式光伏组件。

93.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

94.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。