1.本发明涉及一种电声转换器等中所使用的压电薄膜。

背景技术:

2.应对液晶显示器及有机el(electro luminescence:电致发光)显示器等、显示器的薄型化及轻量化,对用于这些薄型显示器的扬声器也要求薄型化及轻量化。并且,应对使用塑胶等柔性基板的柔性显示器的开发,对用于柔性显示器的扬声器也要求柔性。

3.以往的扬声器的形状通常为漏斗状的所谓的锥形及球面状的圆顶型等。然而,若欲将这种扬声器内置于上述薄型显示器中,则无法充分地实现薄型化,并且,可能会损害轻量性及柔性等。并且,当外部安装扬声器时,携带等方面麻烦。

4.因此,作为薄型且不损害轻量性及柔性等便能够与薄型的显示器及柔性显示器等一体化的扬声器,提出了使用片状且具有柔性并且具有响应于施加电压而伸缩的性质的压电薄膜。

5.例如,本案申请人提出了专利文献1中所公开的压电薄膜(电声转换薄膜),作为片状且具有柔性并且能够稳定地再现高音质的声音的压电薄膜。

6.专利文献1中所公开的压电薄膜具有将压电体粒子分散于由在常温下具有粘弹性的高分子材料构成的粘弹性基质中而成的高分子复合压电体(压电体层)、形成于高分子复合压电体的两面的电极层及形成于电极层的表面的保护层。并且,专利文献1中所公开的压电薄膜具有如下特征:当通过x射线衍射法评价高分子复合压电体时的、源自压电体粒子的(002)面峰值强度与(200)面峰值强度的强度比率α1=(002)面峰值强度/((002)面峰值强度 (200)面峰值强度)为0.6以上且小于1。

7.以往技术文献

8.专利文献

9.专利文献1:国际公开第2017/018313号

技术实现要素:

10.发明要解决的技术课题

11.这些压电薄膜例如以弯曲的状态维持,因此作为压电扬声器而发挥作用。即,将压电薄膜以弯曲状态维持并且在电极层上施加驱动电压,因此通过压电体粒子的伸缩来伸缩高分子复合压电体,并且为了吸收该伸缩而振动。压电薄膜通过该振动使空气振动,将电信号转换成声音。

12.该压电薄膜在压电体层的两面具有电极层,并且具有在其两面上设置有保护层的结构。在这些压电薄膜中,压电体层优选例如300μm以下,且非常薄。并且,压电薄膜切割成所期望的形状而用作切片的情况较多。

13.因此,有时压电薄膜的端部(切割面)的压电体层的两面的电极容易短路而导致压电薄膜无法正常地工作。

14.本发明的目的在于解决这些以往技术的问题点,且提供一种以下压电薄膜,对于在包含高分子材料的基质中包含压电体粒子的压电体层的两面具有电极层的切片状压电薄膜能够防止因端部的电极层的短路而引起的动作不良。

15.用于解决技术课题的手段

16.为了解决该课题,本发明具有以下结构。

17.一种压电薄膜,其具有在包含高分子材料的基质中包含压电体粒的压电体层及设置于压电体层的两面的电极层且为切片状,其特征在于,

18.端部的电极层的厚度方向的距离相对于压电体层的厚度为40%以上。

19.[2]根据[1]所述的压电薄膜,其具有覆盖电极层中的至少一个的保护层。

[0020]

[3]根据[1]或[2]所述的压电薄膜,其中,

[0021]

端部的电极层的厚度方向的距离相对于压电体层的厚度为95%以下。

[0022]

[4]根据[1]至[3]中任一项所述的压电薄膜,其中,

[0023]

高分子材料具有氰乙基。

[0024]

[5]根据[4]所述的压电薄膜,其中,

[0025]

高分子材料为氰乙基化聚乙烯醇。

[0026]

发明效果

[0027]

根据本发明,对于在包含高分子材料的基质中包含压电体粒子的压电体层的两面具有电极层及保护层的切片状压电薄膜能够防止端部的电极层的短路。

附图说明

[0028]

图1是概念性地表示本发明的压电薄膜的一例的剖面图。

[0029]

图2是用于说明测量本发明的压电薄膜中电极间距离与压电体层的厚度的比率的方法的概念图。

[0030]

图3是用于说明测量本发明的压电薄膜中电极间距离与压电体层的厚度的比率的方法的概念图。

[0031]

图4是用于说明本发明的压电薄膜的制造方法的一例的概念图。

[0032]

图5是用于说明本发明的压电薄膜的制造方法的一例的概念图。

[0033]

图6是用于说明本发明的压电薄膜的制造方法的一例的概念图。

[0034]

图7是用于说明本发明的压电薄膜的制造方法的一例的概念图。

[0035]

图8是用于说明本发明的压电薄膜的制造方法的一例的概念图。

[0036]

图9是使用本发明的压电薄膜的平面扬声器的一例的概念图。

[0037]

图10是用于说明实施例中的测量方法的概念图。

具体实施方式

[0038]

以下,根据附图所示的优选实施方式,对本发明的压电薄膜进行详细说明。

[0039]

以下所记载的构成要件的说明有时基于本发明的代表性实施方式而进行,但本发明并不限于这种实施方式。并且,以下所示的图均为用于说明本发明的概念性的图,各层的厚度、构成部件的尺寸及构成部件的位置关系等与实际的对象不同。

[0040]

另外,本说明书中,使用“~”表示的数值范围是指包含记载于“~”的前后的数值

作为下限值及上限值的范围。

[0041]

本发明的压电薄膜具有在包含高分子材料的基质中包含压电体粒子的压电体层及设置于该压电体层的两面的电极层。并且,端部的电极间的厚度方向的距离相对于压电体层的厚度为40%以上。

[0042]

本发明的压电薄膜中,优选覆盖其中一个电极层,更优选两个电极层均被覆盖且具有保护层。

[0043]

这些本发明的压电薄膜作为一例用作电声转换薄膜。具体而言,本发明的压电薄膜用作压电扬声器、麦克风及声音传感器等电声转换器的振动板。

[0044]

电声转换器中,若通过向压电薄膜施加电压使压电薄膜沿面方向拉伸,则为了吸收该拉伸量而使压电薄膜向上方(声音的辐射方向)移动,相反地,若通过向压电薄膜施加电压使压电薄膜在面方向上收缩,则为了吸收该收缩量而使压电薄膜向下方移动。

[0045]

电声转换器通过基于反覆该压电薄膜的伸缩所引起的振动来转换振动(声音)和电信号,被使用于通过向压电薄膜输入电信号且与电信号对应的振动来再现声音、或者通过接收声波而将压电薄膜的振动转换成电信号或者通过振动赋予触感及输送物体等。

[0046]

具体而言,作为压电薄膜的用途,可列举全频扬声器、高音扬声器、中音扬声器、低音扬声器等扬声器、头戴式耳机用扬声器、噪音消除器、麦克风及用于吉他等乐器的拾音器(乐器用传感器)等各种音响装置。并且,由于本发明的压电薄膜为非磁性体,因此在噪音消除器中能够适合用作mri用噪音消除器。

[0047]

并且,由于使用本发明的压电薄膜的电声转换器薄、轻且可弯曲,适合用于帽子、围巾及衣服等可穿戴产品、电视及数字标牌等薄型显示器、以及具有音响设备等功能的建筑物、汽车的天花板、窗帘、雨伞、壁纸、窗户及床等。

[0048]

图1示意地表示本发明的压电薄膜的一例。

[0049]

图1所示的压电薄膜10具有压电体层12、层叠于压电体层12的其中一个面的第1电极层14、层叠于第1电极层14的第1保护层18、层叠于压电体层12的另一个面的第2电极层16及层叠于第2电极层16的第2保护层20。

[0050]

本发明的压电薄膜10为例如通过卷对卷制作的长条压电薄膜或从大型压电薄膜切出所期望的形状的切片状(单片纸状)的薄膜。因此,压电薄膜10的端面为切割面。

[0051]

本发明的压电薄膜10中,压电体层12为在包含高分子材料的基质24中包含压电体粒子26的高分子复合压电体层。

[0052]

在此,优选高分子复合压电体(压电体层12)具备以下要件。另外,在本发明中,常温为0~50℃。

[0053]

(i)柔性

[0054]

例如,当以携带用途,如报纸及杂志等文件那样松弛弯曲的状态把持时,不断地从外部受到几hz以下的比较缓慢且较大的弯曲变形。此时,若高分子复合压电体硬,则产生相应较大的弯曲应力,在高分子基质与压电体粒子的界面产生亀裂,结果可能会导致破坏。因此,要求高分子复合压电体具有适当的柔软性。并且,若能够将应变能作为热量向外部扩散,则能够松弛应力。因此,要求高分子复合压电体的损耗角正切适度大。

[0055]

(ii)音质

[0056]

扬声器中,使压电体粒子以20hz~20khz的音频频带的频率振动,通过其振动能,

整个振动板(高分子复合压电体)成为一体而进行振动,从而再现声音。因此,为了提高振动能的传递效率,要求高分子复合压电体具有适当的硬度。并且,若扬声器的频率特性平滑,则最低共振频率f0随着曲率的变化而变化时的音质的变化量也变小。因此,要求高分子复合压电体的损耗角正切适度大。

[0057]

众所周知,扬声器用振动板的最低共振频率f0由下述式给出。在此,s为振动系统的刚性,m为质量。

[0058]

[数式1]

[0059][0060]

此时,压电薄膜的弯曲程度即弯曲部的曲率半径越大,机械刚性s越减小,因此最低共振频率f0减小。即,扬声器的音质(音量、频率特性)根据压电薄膜的曲率半径而变化。

[0061]

综上所述,要求高分子复合压电体相对于20hz~20khz的振动表现为硬,而相对于几hz以下的振动表现为柔软。并且,要求高分子复合压电体的损耗角正切相对于20khz以下的所有频率的振动适度大。

[0062]

通常,高分子固体具有粘弹性松弛机制,伴随温度上升或频率下降,大规模的分子运动被观测为储能模量(杨氏模量)的下降(松弛)或最大损失弹性模量(吸收)。其中,通过非晶区的分子链的微布朗运动引起的松弛称为主分散,出现非常大的松弛现象。引起该主分散的温度为玻璃化转变点(tg),粘弹性松弛机制最显著。

[0063]

高分子复合压电体(压电体层12)中,将玻璃化转变点处于常温的高分子材料、换言之在常温下具有粘弹性的高分子材料用作基质,从而实现相对于20hz~20khz的振动表现为硬,而相对于几hz以下的缓慢的振动表现为柔软的高分子复合压电体。尤其,在适当地显现该表现等的观点上,优选将在频率1hz下的玻璃化转变点tg处于常温的高分子材料用于高分子复合压电体的基质。

[0064]

成为基质24的高分子材料优选在常温下通过动态粘弹性试验的频率1hz的损耗角正切tanδ的最大值为0.5以上。

[0065]

因此,在高分子复合压电体通过外力而缓慢地弯曲时,最大弯曲力矩部中的高分子基质/压电体粒子界面的应力集中得到松弛,能够期待高的柔性。

[0066]

并且,成为基质24的高分子材料通过动态粘弹性测量的频率1hz下的储能模量(e’)优选在0℃下为100mpa以上,在50℃下为10mpa以下。

[0067]

因此,能够减小在高分子复合压电体通过外力缓慢地弯曲时产生的弯曲力矩,同时能够相对于20hz~20khz的音响振动表现为硬。

[0068]

并且,成为基质24的高分子材料更优选在25℃下相对介电常数为10以上。因此,向高分子复合压电体施加电压时,对高分子基质中的压电体粒子施加更高的电场,因此能够期待大的变形量。

[0069]

然而,另一方面,若考虑确保良好的耐湿性等,则也优选高分子材料在25℃下相对介电常数为10以下。

[0070]

作为满足这种条件的高分子材料,可适当地例举氰乙基化聚乙烯醇(氰乙基化pva)、聚乙酸乙烯酯、聚偏二氯乙烯共聚丙烯腈、聚苯乙烯-聚异戊二烯嵌段共聚物、聚乙烯基甲基酮及聚甲基丙烯酸丁酯等。

[0071]

并且,作为这些高分子材料,也能够适当地使用hybrar5127(kuraray co.,ltd制造)等市售品。

[0072]

作为构成基质24的高分子材料,优选使用具有氰乙基的高分子材料,尤其优选使用氰乙基化pva。即,在本发明的压电薄膜10中,优选压电体层12作为基质24使用具有氰乙基的高分子材料,尤其优选使用氰乙基化pva。

[0073]

在以下说明中,将以氰乙基化pva为代表的上述高分子材料也统称为“常温下具有粘弹性的高分子材料”。

[0074]

另外,这些在常温下具有粘弹性的高分子材料可以仅使用1种,也可以并用(混合使用)多种。

[0075]

在本发明的压电薄膜10中,压电体层12的基质24中根据需要可以并用多种高分子材料。

[0076]

即,构成高分子复合压电体的基质24中,以介电特性和机械特性等的调节等为目的,除了上述在常温下具有粘弹性的高分子材料以外,根据需要,也可以添加其他介电性高分子材料。

[0077]

作为可添加的介电性高分子材料,作为一例,可例举聚偏二氟乙烯、偏二氟乙烯-四氟乙烯共聚物、偏二氟乙烯-三氟乙烯共聚物、聚偏二氟乙烯-三氟乙烯共聚物及聚偏二氟乙烯-四氟乙烯共聚物等氟类高分子、亚乙烯基二氰-乙酸乙烯酯共聚物、氰乙基纤维素、氰乙基羟基蔗糖、氰乙基羟基纤维素、氰乙基羟基支链淀粉、甲基丙烯酸氰乙酯、丙烯酸氰乙酯、氰乙基羟乙基纤维素、氰乙基直链淀粉、氰乙基羟丙基纤维素、氰乙基二羟丙基纤维素、氰乙基羟丙基直链淀粉、氰乙基聚丙烯酰胺、氰乙基聚丙烯酸酯、氰乙基支链淀粉、氰乙基聚羟基亚甲基、氰乙基缩水甘油支链淀粉、氰乙基蔗糖及氰乙基山梨糖醇等具有氰基或氰乙基的聚合物、以及丁腈橡胶及氯丁二烯橡胶等合成橡胶等。

[0078]

其中,优选使用具有氰乙基的高分子材料。

[0079]

并且,在压电体层12的基质24中,这些介电性高分子材料不限于1种,也可以添加多种。

[0080]

并且,除了介电性高分子材料以外,以调节基质24的玻璃化转变点tg为目的,可以添加氯乙烯树脂、聚乙烯、聚苯乙烯、甲基丙烯酸树脂、聚丁烯及异丁烯等热塑性树脂、以及酚醛树脂、脲树脂、三聚氰胺树脂、醇酸树脂及云母等热固性树脂等。

[0081]

此外,以提高粘合性为目的,可以添加松香酯、松香、萜烯、萜烯酚及石油树脂等增粘剂。

[0082]

在压电体层12的基质24中,对添加除了在常温下具有粘弹性的高分子材料以外的高分子材料时的添加量并无限制,但优选以基质24中所占的比例设为30质量%以下。

[0083]

因此,不损害基质24中的粘弹性松弛机制便能够显现所添加的高分子材料的特性,因此在高介电常数化、耐热性的提高、与压电体粒子26及电极层的密合性提高等方面能够获得优选的结果。

[0084]

成为压电体层12的高分子复合压电体在这些高分子基质中包含压电体粒子26。压电体粒子26分散于高分子基质。优选压电体粒子26均匀地(基本上均匀地)分散于高分子基质。

[0085]

压电体粒子26优选由具有钙钛矿型或纤锌矿型的晶体结构的陶瓷粒子构成。

[0086]

作为构成压电体粒子26的陶瓷粒子,例如可例举锆钛酸铅(pzt)、锆钛酸铅镧(plzt)、钛酸钡(batio3)、氧化锌(zno)及钛酸钡与铁酸铋(bife3)的固溶体(bfbt)等的粒子。

[0087]

压电体粒子26的粒径根据压电薄膜10的尺寸及压电薄膜10的用途等适当选择即可。优选压电体粒子26的粒径为1~10μm。

[0088]

通过将压电体粒子26的粒径设在上述范围,在能够兼顾高压电特性和可柔性等方面能够获得优选的结果。

[0089]

在压电薄膜10中,压电体层12中的基质24与压电体粒子26的量比根据压电薄膜10的面方向的大小、压电薄膜10的厚度、压电薄膜10的用途及压电薄膜10所要求的特性等适当设定即可。

[0090]

优选压电体层12中的压电体粒子26的体积分数为30~80%,更优选50~80%。

[0091]

通过将基质24与压电体粒子26的量比设在上述范围,在能够兼顾高压电特性和可柔性等方面能够获得优选的结果。

[0092]

并且,在压电薄膜10中,压电体层12的厚度并无限制,根据压电薄膜10的尺寸、压电薄膜10的用途、压电薄膜10所要求的特性等来适当地设定即可。

[0093]

压电体层12的厚度优选8~300μm,更优选8~200μm,进一步优选10~150μm,尤其优选15~100μm。

[0094]

通过将压电体层12的厚度设在上述范围,在兼顾确保刚性和适当的柔软性等方面能够获得优选的结果。

[0095]

压电体层12优选在厚度方向上被极化处理(poling)。关于极化处理,将在后面进行详细叙述。

[0096]

有时金属杂质混入压电体层12中。

[0097]

例如,如后述,压电体层12使用用于形成压电体层12的涂料来形成。该涂料通过向有机溶剂投入成为基质24的高分子材料及压电体粒子26并且进行搅拌来制备。制备该涂料时的搅拌时,进行搅拌的金属制螺旋桨损坏而有可能混入涂料中,有时作为金属杂质混入压电体层12中。

[0098]

若这些金属杂质混入压电体层12中,则导致第1电极层14及第2电极层16因金属杂质而引起短路,有时导致压电薄膜10无法正常动作。

[0099]

因此,优选压电体层12含有的这些金属杂质的量少。具体而言,优选压电体层12含有的金属杂质的量为200ppm以下,更优选100ppm以下,进一步优选完全不含有。

[0100]

另外,关于压电体层12含有的金属杂质的量,用强酸等处理压电体层12来进行灰化并且通过icp(inductively coupled plasma(电感耦合等离子体))分析来进行测量即可。作为一例,检测对象金属设为li、b、na、mg、al、k、ca、cr、mn、fe、co、ni、cu、zn、ga、sr、in、ba、tl及bi。若这些金属在优选的范围内,则能够抑制短路。

[0101]

图1所示的压电薄膜10的层叠薄膜具有如下结构:在这些压电体层12的其中一个表面具有第2电极层16,在第2电极层16的表面具有第2保护层20,在压电体层12的另一个表面具有第1电极层14,并且在第1电极层14的表面具有第1保护层18。在压电薄膜10中,第1电极层14与第2电极层16形成电极对。

[0102]

换言之,构成本发明的压电薄膜10的层叠薄膜具有以电极对即第1电极层14及第2

电极层16夹持压电体层12的两面,进而以第1保护层18及第2保护层20夹持而成的结构。

[0103]

如上所述,以第1电极层14及第2电极层16夹持的区域根据所施加的电压而驱动。

[0104]

另外,本发明中,第1电极层14及第2电极层16等中的第1及第2为了说明本发明的压电薄膜10而方便起见标注。

[0105]

因此,本发明的压电薄膜10中的第1及第2中并无技术性含义,并且,与实际使用状态无关。

[0106]

本发明的压电薄膜10除了这些层以外,例如也可以具有用于贴附电极层和压电体层12的贴附层及用于贴附电极层和保护层的贴附层。

[0107]

贴附剂可以为粘接剂,也可以为粘合剂。并且,贴附剂也能够优选地使用从压电体层12去除压电体粒子26的高分子材料即与基质24相同的材料。另外,贴附层可以设置于第1电极层14侧及第2电极层16侧这两侧,也可以仅设置于第1电极层14侧及第2电极层16侧中的一侧。

[0108]

压电薄膜10中,第1保护层18及第2保护层20被覆第1电极层14及第2电极层16,并且起到对压电体层12赋予适当的刚性和机械强度。即,在本发明的压电薄膜10中,包含基质24和压电体粒子26的压电体层12相对于缓慢的弯曲变形显示非常优异的柔性,另一方面,根据用途有时刚性及机械强度等不足。压电薄膜10为了弥补其不足而设置第1保护层18及第2保护层20。

[0109]

第1保护层18及第2保护层20仅配置位置不同,而结构相同。因此,在以下说明中,在无需区分第1保护层18及第2保护层20的情况下,将两个部件也统称为保护层。

[0110]

保护层并无限制,能够使用各种片状物,作为一例,适当地例举各种树脂薄膜。其中,通过具有优异的机械特性及耐热性等原因,可优选使用由聚对酞酸乙二酯(pet)、聚丙烯(pp)、聚苯乙烯(ps)、聚碳酸酯(pc)、聚苯硫醚(pps)、聚甲基丙烯酸甲酯(pmma)、聚醚酰亚胺(pei)、聚酰亚胺(pi)、聚酰胺(pa)、聚萘二甲酸乙二酯(pen)、三乙酰纤维素(tac)及环状烯烃系树脂等构成的树脂薄膜。

[0111]

保护层的厚度也无限制。并且,第1保护层18及第2保护层20的厚度基本相同,但是也可以不同。

[0112]

若保护层的刚性过高,则不仅抑制压电体层12的伸缩,而且损害柔性。因此,除了要求机械强度及作为片状物的良好的操作性等的情况以外,保护层越薄越有利。

[0113]

若第1保护层18及第2保护层20的厚度分别为压电体层12的厚度的2倍以下,则在兼顾确保刚性和适当的柔软性等方面获得优选的结果。

[0114]

例如,压电体层12的厚度为50μm且第1保护层18及第2保护层20由pet构成的情况下,优选第1保护层18及第2保护层20的厚度分别为100μm以下,更优选50μm以下,其中,优选设为25μm以下。

[0115]

另外,在本发明的压电薄膜中,保护层并非必需的构成要件。因此,本发明的压电薄膜可以不具有第1保护层18及第2保护层20中的任一个,也可以不具有这两个。

[0116]

然而,若考虑第1电极层14及第2电极层16的保护、压电体层12的保护及压电薄膜的操作性(handleability)等,则优选本发明的压电薄膜具有第1保护层18或第2保护层20,优选具有第1保护层18及第2保护层20这两个。

[0117]

在压电薄膜10(层叠薄膜)中,在压电体层12与第1保护层18之间形成第1电极层

14,在压电体层12与第2保护层20之间形成第2电极层16。第1电极层14及第2电极层16用于对压电薄膜10(压电体层12)施加电场而设置。

[0118]

第1电极层14及第2电极层16除了位置不同以外,基本相同。因此,在以下说明中,在无需区分第1电极层14及第2电极层16的情况下,将两个部件也统称为电极层。

[0119]

在本发明的压电薄膜中,电极层的形成材料并无限制,能够使用各种导电体。具体而言,可例举碳、钯、铁、锡、铝、镍、铂、金、银、铜、铬、钼、这些的合金、氧化铟锡及pedot/pps(聚乙烯二氧噻吩-聚苯乙烯磺酸)等导电性高分子等。

[0120]

其中,优选地例举铜、铝、金、银、铂及氧化铟锡。其中,从导电性、成本及柔性等的观点考虑,更优选铜。

[0121]

并且,电极层的形成方法也无限制,能够使用真空蒸镀及溅射等气相沉积法(真空成膜法)、基于电镀成膜、贴附由上述材料形成的箔的方法及基于涂布方法等公知的方法。

[0122]

其中,尤其出于能够确保压电薄膜10的柔性等原因,通过真空蒸镀成膜的铜及铝等的薄膜可优选用作电极层。其中,尤其可优选地使用通过真空蒸镀形成的铜的薄膜。

[0123]

第1电极层14及第2电极层16的厚度并无限制。并且,第1电极层14及第2电极层16的厚度基本相同,但是也可以不同。

[0124]

在此,与上述保护层相同地,若电极层的刚性过高,则不仅抑制压电体层12的伸缩,而且损害柔性。因此,只要在电阻不会变得过高的范围内,电极层越薄越有利。

[0125]

在本发明的压电薄膜10中,若电极层的厚度与杨氏模量的乘积低于保护层的厚度与杨氏模量的乘积,则不会严重损害柔性,因此优选。

[0126]

例如,在保护层由pet(杨氏模量:约6.2gpa)构成且电极层由铜(杨氏模量:约130gpa)构成的组合的情况下,若保护层的厚度为25μm,则优选电极层的厚度为1.2μm以下,更优选0.3μm以下,进一步优选设为0.1μm以下。

[0127]

压电薄膜10具有以第1电极层14及第2电极层16夹持压电体层12,进而夹持第1保护层18及第2保护层20的结构。

[0128]

这种压电薄膜10优选在常温下存在通过动态粘弹性测量而得的频率1hz下的损耗角正切(tanδ)成为0.1以上的最大值。

[0129]

因此,即使压电薄膜10从外部受到几hz以下的比较缓慢的较大的弯曲变形,也能够有效地将应变能作为热量向外部扩散,因此能够防止在高分子基质与压电体粒子的界面产生亀裂。

[0130]

压电薄膜10通过动态粘弹性测量而得的频率1hz下的储能模量(e’)在0℃下为10~30gpa,优选在50℃下为1~10gpa。

[0131]

因此,在常温下压电薄膜10在储能模量(e’)中能够具有较大的频率分散。即,能够相对于20hz~20khz的振动表现为硬,相对于几hz以下的振动表现为柔软。

[0132]

并且,优选压电薄膜10的厚度与通过动态粘弹性测量而得的频率1hz下的储能模量(e’)的乘积在0℃下为1.0

×

106~2.0

×

106n/m,在50℃下为1.0

×

105~1.0

×

106n/m。

[0133]

因此,压电薄膜10在不损害柔性及音响特性的范围内能够具备适当的刚性和机械强度。

[0134]

此外,压电薄膜10在由动态粘弹性测量获得的主曲线中,优选在25℃、频率1khz下的损耗角正切(tanδ)为0.05以上。

[0135]

因此,使用压电薄膜10的扬声器的频率特性变得平滑,也能够减小最低共振频率f0随着扬声器(压电薄膜10)的曲率的变化而变化时的音质的变化量。

[0136]

如上所述,本发明的压电薄膜10为通过卷对卷制作的长条压电薄膜或从大型压电薄膜切出所期望的形状的切片状。因此,端面为切割面。

[0137]

在此,本发明的压电薄膜10中,端部的第1电极层14与第2电极层16的厚度方向的距离d相对于压电体层12的厚度t为40%以上。另外,换言之,厚度方向是指压电体层12与第1电极层14及第2电极层16和第1保护层18及第2保护层20的层叠方向。

[0138]

通过本发明的压电薄膜10具有这些结构,能够适当地防止端部的第1电极层14与第2电极层16的短路(short)。

[0139]

在压电薄膜中,重要的是如设计那样充分确保夹持压电体层的电极层的绝缘性。绝缘性不充分的情况下,施加驱动所需的电压时因在电极间发生的短路而将设计值以上的电压施加到电源,因电源的故障(损坏)或保护电路而异常停止,因此驱动停止。

[0140]

在以电极层夹持压电体层的切片状压电薄膜的情况下,电极层之间的短路大部分发生在压电薄膜的端面(切割面)上。

[0141]

即,从大型片状物切出所期望的形状的切片时,例如可使用基于切割刀刃的切割及基于模具的冲孔等。在该切割中,剪切应力施加到所切出的切片的切割部,在施加了屈服应力的时刻薄片被切割(裁断)。

[0142]

因此,在本发明的压电薄膜10的端部(端面/切割面),产生基于剪切应力的塑性变形、所谓的塌边,如图1中概念性地所示,导致第1电极层14及第2电极层16接近,变得容易发生短路。

[0143]

在电极间发生放电(火花)的电压根据大气条件及电极的形状而不同,但是例如在平板及针状的电极中电极间距离为100μm左右的情况下,通常也达到几百伏。

[0144]

但是,在包含高分子材料的基质中包含压电体粒子的压电体层、即在高分子复合压电体层的两面设置有电极层的压电薄膜中,根据切割条件,实际放电在远比其低的电压下产生。

[0145]

关于认为在该延长上发生短路的现象,本发明人进一步进行了深入研究。其结果,发现了切片状压电薄膜的短路是因为切割时所产生的电极层的毛刺及切割时所产生的电极层的碎屑(切割碎屑)附着于切割面即压电薄膜的端面所致。

[0146]

在切割以电极层夹持压电体层的压电薄膜的情况下,电极层因金属的延展性使局部被引出,即产生毛刺(晶须)。并且,通过切割,电极层微细地断裂而产生电极层的碎屑。进行切割时,无法避免毛刺及碎屑的产生。

[0147]

例如只要为将pvdf(聚偏二氟乙烯)等压电材料用作压电体层的通常的压电薄膜,则因电极层的毛刺及碎屑而引起的影响少。因此,通过加厚压电体层,也能够避免短路。

[0148]

相对于此,高分子复合压电体层由于在包含高分子材料的基质中包含压电体粒子,因此与由pvdf等构成的压电体层相比更硬且更脆。因此,在切割以电极层夹持高分子复合压电体层的压电薄膜时施加到切割刀刃及冲孔模具等的负担较大,并且还容易产生振动,与通常的压电薄膜相比,会大量产生电极层的毛刺及碎屑。

[0149]

因此,在以电极层夹持高分子复合压电体层的压电薄膜中,电极层的毛刺及碎屑会大量附着于端面。其结果,压电薄膜的端面中的电极间距离与实际电极层彼此的距离相

比,实质上变得非常短。并且,高分子压电体层的情况下,即使压电体层变厚,切割长度会相应地变长,毛刺及碎屑的产生量也增加,因此也无法解决问题。即,在以电极层夹持高分子复合压电体层的压电薄膜中,即使仅增加电极层之间的距离,也无法解决短路。

[0150]

本发明人进一步进行了深入研究的结果,发现了在以电极层夹持高分子复合压电体层的压电薄膜中,附着于端面的毛刺及碎屑的量和切割后的端部(切割面)的厚度方向的电极层的距离与高分子压电体层的厚度的比率有关。

[0151]

切割时产生的毛刺及碎屑的量与用于切割的切割刀刃等的锋利度有关。即,切割时的切割刀刃及模具等的锋利度越好,切割时产生的毛刺及碎屑的量越少。

[0152]

另一方面,基于切割的压电薄膜端部的塑性变形的大小与用于切割的切割刀刃等的锋利度有关。切割刀刃等的锋利度良好的情况下,端部的塑性变形小。因此,切割刀刃等的锋利度良好的情况下,压电体层的厚度与端部的电极层的距离的差变小。

[0153]

即,实际上附着于端面的毛刺及碎屑的量的测量虽困难,但是附着于端面的毛刺及碎屑的量和端部的厚度方向的电极层的距离与高分子压电体层的厚度的比率之间有关联,高分子复合压电体层的厚度与端部的电极层的厚度方向的距离的差越小,附着于端面的毛刺及碎屑的量越少。

[0154]

根据本发明人的研究,通过将压电薄膜的端部的电极层的厚度方向的距离相对于高分子复合压电体层的厚度设为40%以上,充分减少附着于端面的电极层的毛刺及碎屑的量,即使压电体层较薄的情况下,也能够确保防止电极层的短路时所需的绝缘性。

[0155]

本发明通过获得这些见解而完成,将在包含高分子材料的基质中包含压电体粒子的高分子复合压电体层设为压电体层12,用第1电极层14及第2电极层16夹持压电体层12的两面的切片状压电薄膜10中,端部(裁断部)的第1电极层14与第2电极层16的厚度方向的距离设为压电体层12的厚度的40%以上。

[0156]

在以下的说明中,将端部(裁断部)的第1电极层14与第2电极层16的厚度方向的距离也称为“距离d”,将压电体层12的厚度也称为“厚度t”,将相对于厚度t的距离d的比也称为“比率p”。

[0157]

通过本发明的压电薄膜10具有这些结构,在切片状压电薄膜中,能够防止端部的第1电极层14与第2电极层16的短路而稳定地正常动作。并且,根据本发明的压电薄膜10,比率p成为小于40%的情况下,通过进行刀刃的更换、刀刃的调整、刀刃的研磨及刀刃的管理等,也能够进行适当的生产管理。

[0158]

在压电薄膜10中,比率p小于40%时,无法确保端部的第1电极层14与第2电极层16的充分的绝缘性,发生短路的可能性变高。

[0159]

优选比率p为50%以上。

[0160]

另外,比率p的上限并无限制。然而,若进行切割,则必然产生因剪切应力引起的塑性变形。因此,比率p不能成为100%。

[0161]

若考虑该点,则比率p最大成为95%。

[0162]

本发明中,压电薄膜10的端部的第1电极层14与第2电极层16的厚度方向的距离d和压电体层12的厚度t的比率p能够通过公知的各种方法来进行测量。

[0163]

作为一例,可例举使用搭载有eds(energy dispersive x-ray spectrometr y,能量色散型x射线分析装置(edx))的sem(scanning electron microscop e,扫描型电子显微

镜)观察压电薄膜10的端面即切割面的端部并且进行形成电极层的材料的元素映射来进行测量的方法。sem及edx使用市售品即可。作为一例,sem可例举hitachi high-technologies corporation制造的su8220,eds可例举bru ker corporation制造的xfash 5060fq。

[0164]

即,如图2的上段概念性地所示,通过装载有eds的sem(sem-eds)来观察压电薄膜10的端面的端部并且通过eds来进行观察区域的端面的元素分析。

[0165]

接着,从元素分析的结果,如图2的下段概念性地所示,进行第1电极层14及第2电极层16的形成材料的元素映射,获得映射结果的图像。例如,第1电极层14及第2电极层16的形成材料为铜的情况下,从元素分析的结果进行铜映射,获得铜映射的结果的图像。

[0166]

获得电极层的形成材料的元素映射的图像之后,如图2的下段所示,根据元素映射的图像测量在压电薄膜10的端部中第1电极层14与第2电极层16的厚度方向的距离d。

[0167]

另一方面,压电体层12的厚度t为压电薄膜10的目录值等且已知的情况下,使用其数值即可。

[0168]

或者,也可以在后述的压电薄膜10的制造步骤(例如图5的状态)中形成压电体层12的时刻通过公知的方法来测量压电体层12的厚度t。或者,也可以在后述的压电薄膜10的制造步骤中根据成为压电体层12的涂料的涂布厚度及组成算出压电体层12的厚度t。或者,也可以在形成压电体层12的时刻(例如图5的状态)测量整个厚度,之后局部去除压电体层12来测量厚度,根据其差求出压电体层12的厚度t。

[0169]

通过这些方法无法测量(得知)压电体层12的厚度t的情况下,通过以下的方法测量压电体层12的厚度t即可。

[0170]

将压电薄膜10埋入于树脂。基于树脂的埋入优选以用树脂从压电薄膜10的切割面埋入5mm以上的方式进行。用于埋入的树脂根据压电薄膜10的形成材料及大小(最大面的面积、厚度)等适当设定即可。另外,用于埋入的树脂根据需要也可以混合多种而使用。

[0171]

将压电薄膜10埋入于树脂之后,在任意位置将埋入于树脂的压电薄膜10切割成直线状。通过使用切片机等的方法的公知的方法进行切割即可。

[0172]

另外,切割优选在切割面的长边方向的中心距压电薄膜10的所有端部(端面)5mm以上且为内侧的位置进行。

[0173]

接着,根据需要研磨切割面。通过公知的方法进行研磨即可。

[0174]

另外,在切割面的长边方向的中心部进行基于上述的sem-eds的第1电极层14及第2电极层16的形成材料的元素映射。接着,根据元素映射的图像在切割面的长边方向的中心上测量第1电极层14的内表面与第2电极层16的内表面的厚度方向的距离,将该距离设为其切割面中的压电薄膜的厚度。因此,在压电薄膜10的切割面上能够测量压电体层12的厚度t,而不受上述的塑性变形(塌边)的影响。

[0175]

在任意5个截面上进行这些压电体层12的切割面中的厚度的测量,将其平均值设为成为测量对象的压电薄膜10的压电体层12的厚度t。

[0176]

另外,进行基于该树脂的埋入的方法也能够使用于第1电极层14与第2电极层16的厚度方向的距离d的测量中。即,将压电薄膜从端部埋入5mm以上以包含距离d的测量位置,并使用切片机切割及根据需要进行研磨,对切片状压电薄膜10的各个端面(切割面)使用sem-eds如上述那样测量距离d即可。

[0177]

根据厚度t及距离d的测量结果,通过下述式,算出相对于压电体层12的厚度t的压

电薄膜10的端部的第1电极层14与第2电极层16的厚度方向的距离d的比率p[%]。

[0178]

p[%]=(d/t)

×

100

[0179]

在此,例如切片状压电薄膜10为矩形的情况下,具有4个端面(切割面)。因此,如图3概念性地所示,能够测量相对于1个角部通过sem从与边a正交的箭头a方向观察的边a的其中一个端部的比率p及通过sem从与边b正交的箭头b方向观察的边b的其中一个端面的比率p。

[0180]

即,压电薄膜10为矩形的情况下,相对于4个部位的角部能够测量合计为8个部位的压电薄膜10的端部的比率p。

[0181]

另外,本发明的压电薄膜并不限于如上述的矩形,能够使用各种形状。作为一例,本发明的压电薄膜的平面形状即主表面的形状可例举圆形、椭圆形、三角形及五边形以上的多边形等。

[0182]

即使为任意形状,距离d与厚度t的比率p[%]以通过用sem-eds观察端部即切割面来进行电极的形成材料的元素映射的上述方法进行测量即可。

[0183]

本发明中,压电薄膜为多边形的情况下,将所有角部作为测量对象,如图3所示那样从2个方向测量比率p,将所有比率p(角部的数

×

2个部位)的平均值设为压电薄膜10中的比率p。另外,多边形还包括因倒角等角部成为曲线状的情况。并且,压电薄膜为除了圆形及椭圆形等多边形以外的情况下,在将外周进行等分的8个部位测量比率p,将其平均值设为压电薄膜10中的比率p。

[0184]

以下,参考图4~图8的概念图,对本发明的压电薄膜10的制造方法的一例进行说明。

[0185]

首先,如图4所示,准备在第2保护层20的表面形成有第2电极层16的片状物34。另外,如图6概念性地所示,准备在第1保护层18的表面形成有第1电极层14的片状物38。

[0186]

片状物34只要通过真空蒸镀、溅射、电镀等在第2保护层20的表面形成铜薄膜等作为第2电极层16来制作即可。同样地,片状物38只要通过真空蒸镀、溅射、电镀等在第1保护层18的表面形成铜薄膜等作为第1电极层14来制作即可。

[0187]

或者,也可以将在保护层上形成有铜薄膜等的市售品的片状物用作片状物34及/或片状物38。

[0188]

片状物34及片状物38可以相同,也可以不同。

[0189]

另外,当保护层非常薄而操作性差等时,根据需要可以使用带有隔板(临时支撑体)的保护层。另外,作为隔板,能够使用厚度25~100μm的pet等。隔板在热压接电极层及保护层之后去除即可。

[0190]

接着,如图5所示,将成为压电体层12的涂料(涂布组合物)涂布于片状物34的第2电极层16上之后,进行固化来形成压电体层12。因此,制作层叠有片状物34及压电体层12的层叠体36。

[0191]

压电体层12的形成根据形成压电体层12的材料能够使用各种方法。

[0192]

作为一例,首先,在有机溶剂中溶解上述的氰乙基化pva等高分子材料,进而添加pzt粒子等压电体粒子26,进行搅拌来制备涂料。

[0193]

有机溶剂并无限制,能够使用二甲基甲酰胺(dmf)、甲基乙基酮及环己酮等各种有机溶剂。

[0194]

当准备片状物34且制备了涂料时,将该涂料浇铸(casting)(涂布)于片状物34上,蒸发并干燥有机溶剂。因此,如图5所示,制作在第2保护层20上具有第2电极层16并且在第2电极层16上层叠压电体层12而成的层叠体36。

[0195]

涂料的流延方法并无限制,棒涂机、滑动式涂布机及刮刀等公知的方法(涂布装置)全部都能够使用。

[0196]

或者,若高分子材料为能够加热熔融的物质,则将高分子材料加热熔融,制作向其中添加压电体粒子26而成的熔融物,通过挤出成型等,在图4所示的片状物34上挤出成片状,并进行冷却,因此可以制作如图5所示的层叠体36。

[0197]

另外,如上所述,在压电体层12中,基质24中除了在常温下具有粘弹性的高分子材料以外,也可以添加pvdf等高分子压电材料。

[0198]

向基质24中添加这些高分子压电材料时,溶解添加到上述涂料中的高分子压电材料即可。或者,向加热熔融的在常温下具有粘弹性的高分子材料中添加要添加的高分子压电材料并进行加热熔融即可。

[0199]

形成压电体层12之后,根据需要,也可以进行压光处理。压光处理可以为1次,也可以进行多次。

[0200]

如周知,压光处理是指使用加热压制及加热辊等对被处理面进行加热的同时进行按压来实施平坦化等的处理。

[0201]

接着,对在第2保护层20上具有第2电极层16并且在第2电极层16上形成压电体层12而成的层叠体36的压电体层12进行极化处理(poling)。压电体层12的极化处理可以在压光处理之前进行,但优选进行压光处理之后进行。

[0202]

压电体层12的极化处理的方法并无限制,能够使用公知的方法。例如,可例举直接对进行极化处理的对象施加直流电场的电场极化。另外,进行电场极化的情况下,也可以在极化处理之前形成第1电极层14,并且使用第1电极层14及第2电极层16进行电场极化处理。

[0203]

并且,在本发明的压电薄膜10中,关于极化处理,优选在厚度方向上进行极化,而不是在压电体层12的面方向进行。

[0204]

接着,如图6所示,在进行极化处理的层叠体36的压电体层12侧层叠预先准备的片状物38,以使第1电极层14朝向压电体层12。

[0205]

另外,该层叠体以第1保护层18及第2保护层20夹持,并使用加热压制装置及加热辊等进行热压接,贴合层叠体36及片状物38,制作如图7所示的大型(长条)的压电薄膜10l。

[0206]

或者,使用粘接剂贴合层叠体36及片状物38,优选为可以进一步进行压接而制作压电薄膜10l。

[0207]

另外,该压电薄膜10l可以使用切片状的片状物34及片状物38等来制造,或者,也可以使用卷对卷(roll to roll)来制造。

[0208]

最后,如图8概念性地所示,使用切割刀刃及冲孔模具等切割机构将所制作的大型压电薄膜10l切割成规定形状、例如矩形,并且设为切片状压电薄膜10。

[0209]

如此制作的压电薄膜10在厚度方向上被极化,而不是在面方向上被极化,并且,即使在极化处理后不进行拉伸处理也可获得较大的压电特性。因此,压电薄膜10在压电特性上没有面内各向异性,若施加驱动电压,则在面方向上向所有方向各向同性地伸缩。

[0210]

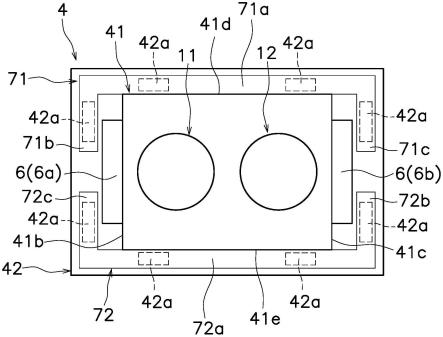

图9中概念性地表示使用本发明的压电薄膜10的平板型的压电扬声器的一例。

[0211]

该压电扬声器40为将压电薄膜10用作将电信号转换为振动能的振动板的平板型的压电扬声器。另外,压电扬声器40也能够用作麦克风及传感器等。

[0212]

压电扬声器40构成为具有压电薄膜10、壳体42、粘弹性支撑体46及框体48。

[0213]

壳体42为由塑胶等形成的一面开放的薄的壳体。作为壳体的形状,可例举长方形状、立方体状及圆筒状。

[0214]

并且,框体48为在中央具有与壳体42的开放面相同形状的贯通孔且与壳体42的开放面侧卡合的框部件。

[0215]

粘弹性支撑体46具有适当的粘性及弹性,在支撑压电薄膜10的同时可对压电薄膜的任何部位赋予恒定的机械偏压,从而将压电薄膜10的伸缩运动毫无浪费地转换成前后运动(在垂直于薄膜的表面的方向上的运动)。作为粘弹性支撑体46,作为一例,可例举羊毛的毡及包含pet等的羊毛的毡等不织布以及玻璃棉等。

[0216]

压电扬声器40构成为:在壳体42中收容粘弹性支撑体46,通过压电薄膜10覆盖壳体42及粘弹性支撑体46,通过框体48将压电薄膜10的周边按压到壳体42的上端面的状态下,将框体48固定于壳体42。

[0217]

在此,压电扬声器40中,粘弹性支撑体46的高度(厚度)比壳体42的内面的高度厚。

[0218]

因此,在压电扬声器40中,在粘弹性支撑体46的周边部,粘弹性支撑体46通过压电薄膜10按压到下方而厚度变薄的状态下保持。并且,同样地在粘弹性支撑体46的周边部,压电薄膜10的曲率急剧变动,压电薄膜10上形成朝向粘弹性支撑体46的周边变低的上升部。另外,压电薄膜10的中央区域被方形柱状的粘弹性支撑体46按压而成为(大致)平面状。

[0219]

压电扬声器40中,若通过对第1电极层14及第2电极层16施加驱动电压,压电薄膜10沿面方向拉伸,则为了吸收该拉伸量,压电薄膜10的上升部通过粘弹性支撑体46的作用在上升的方向上改变角度。其结果,具有平面状的部分的压电薄膜10向上方移动。

[0220]

相反地,若通过驱动电压施加到第1电极层14及第2电极层16,压电薄膜10在面方向上收缩,则为了吸收该收缩量,压电薄膜10的上升部在倾斜的方向(与平面接近的方向)改变角度。其结果,具有平面状的部分的压电薄膜10向下方移动。

[0221]

压电扬声器40通过该压电薄膜10的振动而产生声音。

[0222]

另外,在压电薄膜10中,也可以通过将压电薄膜10保持在弯曲状态来实现从伸缩运动到振动的转换。

[0223]

因此,压电薄膜10不是作为具有如图9所示的刚性的平板状的压电扬声器40发挥作用,而是简单地保持在弯曲状态也能够作为具有柔性的压电扬声器发挥作用。

[0224]

使用这种压电薄膜10的压电扬声器能够具有良好的柔性,例如通过卷起或折叠而收容到包等中。因此,根据压电薄膜10,即使为一定程度的大小,也能够实现可容易携带的压电扬声器。

[0225]

并且,如上所述,压电薄膜10的柔软性及柔性优异,并且在面内不具有压电特性的各向异性。因此,压电薄膜10无论向哪个方向弯曲,音质的变化均小,并且,对曲率的变化音质变化也小。因此,使用压电薄膜10的压电扬声器的设置位置的自由度高,并且,如上所述,能够安装于各种物品。例如,通过将压电薄膜10以弯曲状态安装于服装等衣物及包等便携物品等,能够实现所谓的可穿戴的扬声器。

[0226]

此外,如上所述,通过将本发明的压电薄膜贴附于具有柔性的有机el显示装置及

具有柔性的液晶显示装置等具有柔性的显示装置,也能够用作显示装置的扬声器。

[0227]

如上所述,压电薄膜10通过电压的施加在面方向上伸缩,通过该面方向的伸缩在厚度方向上适当地振动,因此例如用于压电扬声器等时,显现能够输出升压高的声音的良好的音响特性。

[0228]

通过层叠多张显现良好的音响特性即由压电引起的高的伸缩性能的压电薄膜10,作为使振动板等被振动体振动的压电振动元件也良好地发挥作用。

[0229]

另外,在层叠压电薄膜10时,如果没有短路(short)的可能性,则压电薄膜可以不具有第1保护层18和/或第2保护层20。或者,可以经由绝缘层层叠不具有第1保护层18和/或第2保护层20的压电薄膜。

[0230]

作为一例,可以将压电薄膜10的层叠体贴附于振动板,从而作为通过压电薄膜10的层叠体使振动板振动而输出声音的扬声器。即,在此情况下,压电薄膜10的层叠体通过使振动板振动来输出声音、即作为激发器发挥作用。

[0231]

通过对层叠的压电薄膜10施加驱动电压,各个压电薄膜10沿面方向伸缩,通过各压电薄膜10的伸缩,压电薄膜10的层叠体整体沿面方向伸缩。通过压电薄膜10的层叠体的面方向的伸缩,贴附有层叠体的振动板挠曲,其结果,振动板沿厚度方向振动。通过该厚度方向的振动,振动板产生声音。振动板根据施加到压电薄膜10的驱动电压的大小来振动,并产生与施加到压电薄膜10的驱动电压相应的声音。

[0232]

因此,此时,压电薄膜10本身不输出声音。

[0233]

即使每1张压电薄膜10的刚性低、伸缩力小,通过层叠压电薄膜10,刚性也提高,作为层叠体整体,伸缩力也增大。其结果,压电薄膜10的层叠体中,即使振动板具有一定程度的刚性,也能够以较大的力使振动板充分挠曲,并使振动板沿厚度方向充分振动,从而在振动板上产生声音。

[0234]

在压电薄膜10的层叠体中,压电薄膜10的层叠张数并无限制,例如根据振动的振动板的刚性等适当地设定获得充分的振动量的张数即可。

[0235]

另外,只要具有充分的伸缩力,则也能够将1张压电薄膜10同样地用作激发器(压电振动元件)。

[0236]

由压电薄膜10的层叠体振动的振动板也无限制,能够使用各种片状物(板状物、薄膜)。

[0237]

作为一例,可例举由聚对酞酸乙二酯(pet)等构成的树脂薄膜、由发泡聚苯乙烯等构成的发泡塑胶、瓦楞纸板等纸质材料、玻璃板及木材等。此外,只要能够充分挠曲,则作为振动板,也可以使用显示装置等设备。

[0238]

压电薄膜10的层叠体优选以贴附层(贴附剂)贴附相邻的压电薄膜彼此。并且,压电薄膜10的层叠体和振动板也优选以贴附层贴附。

[0239]

贴附层并无限制,可使用能够将贴附对象物彼此贴附的各种层。因此,贴附层可以由粘合剂构成,也可以由粘接剂构成。优选使用贴附后可获得固体且硬的贴附层的、由粘接剂构成的粘接剂层。

[0240]

关于以上方面,将后述长形的压电薄膜10折叠而成的层叠体也相同。

[0241]

在压电薄膜10的层叠体中,对层叠的各压电薄膜10的极化方向并无限制。另外,如上所述,压电薄膜10的极化方向为厚度方向的极化方向。

[0242]

因此,在压电薄膜10的层叠体中,极化方向在所有压电薄膜10中可以为相同方向,也可以存在极化方向不同的压电薄膜。

[0243]

在此,在压电薄膜10的层叠体中,优选以相邻的压电薄膜10的极化方向彼此相反的方式层叠压电薄膜10。

[0244]

在压电薄膜10中,施加于压电体层12的电压的极性成为与压电体层12的极化方向对应。因此,无论极化方向从第1电极层14朝向第2电极层16的情况下,还是在从第2电极层16朝向第1电极层14的情况下,所层叠的所有压电薄膜10中,将第1电极层14的极性及第2电极层16的极性设为相同极性。

[0245]

因此,通过使相邻的压电薄膜10的极化方向彼此相反,即使相邻的压电薄膜10的电极层彼此接触,接触的电极层为相同极性,因此不用担心发生短路。

[0246]

压电薄膜10的层叠体也可以设为通过将长形的压电薄膜10折叠1次以上、优选折叠多次来层叠多个压电薄膜10的结构。

[0247]

将长形压电薄膜10折叠而层叠的结构具有如下优点。

[0248]

即,在将切片状的压电薄膜10层叠多张而成的层叠体中,需要对每1张压电薄膜,将第1电极层14及第2电极层16连接于驱动电源。相对于此,在将长形的压电薄膜10折叠而层叠的结构中,能够仅由1张长形的压电薄膜10构成层叠体。并且,在将长形的压电薄膜10折叠而层叠的结构中,用于施加驱动电压的电源为1个即可,此外,从压电薄膜10引出电极处也可以为一处。

[0249]

此外,在将长形的压电薄膜10折叠而层叠的结构中,必需使相邻的压电薄膜10的极化方向彼此相反。

[0250]

以上,对本发明的压电薄膜进行了详细说明,但本发明并不限定于上述例子,在不脱离本发明的宗旨的范围内,当然可以进行各种改良和变更。

[0251]

实施例

[0252]

以下,列举本发明的具体的实施例,对本发明进行更详细的说明。另外,本发明不限于该实施例,以下的实施例所示的材料、使用量、比例、处理内容、处理步骤等只要不脱离本发明的宗旨,则能够适当地进行变更。

[0253]

[压电薄膜的制作]

[0254]

通过图4~图7所示的方法,制作了大型压电薄膜。

[0255]

首先,以下述的组成比,将氰乙基化pva(cr-v shin-etsu chemical co.,ltd.制造)溶解于二甲基甲酰胺(dmf)中。之后,向该溶液以下述的组成比添加pzt粒子而作为压电体粒子,并且通过螺旋桨混合器(转速2000rpm)进行搅拌,从而制备了用于形成压电体层的涂料。

[0256]

·

pzt粒子

……

300质量份

[0257]

·

氰乙基化pva

……

30质量份

[0258]

·

dmf

……

70质量份

[0259]

另外,pzt粒子使用了在800℃下煅烧5小时用球磨机将成为主成分的pb氧化物、zr氧化物及ti氧化物的粉末以相对于pb=1摩尔成为zr=0.52摩尔、ti=0.48摩尔的方式进行湿式混合而成的混合粉之后,进行粉碎处理的粒子。

[0260]

另一方面,准备了在厚度4μm的pet薄膜上真空蒸镀厚度0.1μm的铜薄膜而成的片

状物。即,在本例中,第1电极层及第2电极层为厚度0.1m的铜蒸镀薄膜,第1保护层及第2保护层成为厚度4μm的pet薄膜。

[0261]

使用滑动式涂布机在片状物的第2电极层(铜蒸镀薄膜)上涂布了预先制备的用于形成压电体层的涂料。另外,以干燥后的涂膜的膜厚成为40μm的方式涂布了涂料。

[0262]

接着,在120℃的加热板上加热干燥将涂料涂布于片状物的物质,因此使dmf蒸发。因此,制作了在pet制的第2保护层上具有铜制的第2电极层且在其上具有厚度为30μm的压电体层(高分子复合压电体层)的层叠体。

[0263]

对所制作的压电体层在厚度方向上进行了极化处理。

[0264]

在进行了极化处理的层叠体的上层叠将第1电极层(铜薄膜侧)朝向压电体层并且将铜薄膜蒸镀于pet薄膜的片状物。

[0265]

接着,使用层压装置,将层叠体与片状物的层叠体在温度120℃下进行热压接,因此贴合复合压电体及第1电极层来制作了如图7所示的大型压电薄膜。

[0266]

另外,大型压电薄膜中,除了该压电体层的厚度为30μm的压电薄膜以外,变更用于形成压电体层的涂料的涂布厚度,因此还制作了压电体层的厚度为60μm的压电薄膜及压电体层的厚度为140μm的压电薄膜。

[0267]

[实施例1~9及比较例1~4]

[0268]

以各种方式变更所使用的切割刀刃及模具,将所制作的压电薄膜切割成210

×

300mm,从而制作了切片状压电薄膜。

[0269]

关于所制作的各压电薄膜,通过使用sem-eds的上述的方法测量端部的第1电极层与第2电极层的厚度方向的距离d及压电体层的厚度t,并且算出了距离d与厚度t的比率p[%]。另外,在基于sem-eds的测量中,sem使用了hitachi high-technologies corporation制造的su8220,eds使用了bruker corporation制造的xfash 5060fq。

[0270]

如图9所示,将所制作的压电薄膜预先载置于作为粘弹性支撑体而收容于玻璃棉的210

×

300mm的壳体上之后,通过框体按压周边部,对压电薄膜施加适当的张力及曲率,因此制作了如图9所示的压电扬声器。

[0271]

另外,壳体的深度设为9mm,玻璃棉的密度设为32kg/m3,组装前的厚度设为25mm。

[0272]

将所制作的压电扬声器置于消声室,通过功率放大器输入50v及100v的100hz的正玄波而作为输入信号,如图10所示那样用置于从扬声器的中心50cm的距离的麦克风50录音了声音。

[0273]

根据录音数据,进行了以下的评价。

[0274]

a:毫无问题地响起了声音。

[0275]

b:进行放电音之后响起了声音。

[0276]

c:没有任何声音(过电流流过功率放大器而跳闸)

[0277]

将结果示于下述表中。

[0278]

[表1]

[0279][0280]

如上述表所示,相对于压电体层的厚度t的端部的第1电极层与第2电极层的厚度方向的距离d的比率p为40%以上的本发明的压电薄膜使用于扬声器时,能够正常地输出声音而不会短路。另外,b评价的压电薄膜中,端面即切割面中的电极间的绝缘性稍低,通电的同时进行了放电,因此产生了放电音,但是之后确保充分的电极间的绝缘性,毫无问题地输出了声音。

[0281]

相对于此,比率p小于40%的比较例中,端面即切割面中的电极间的绝缘性不充分且发生了短路,因此认为没有声音响起。

[0282]

根据以上的结果,本发明的效果较为明显。

[0283]

产业上的可使用性

[0284]

能够适当地用于扬声器及麦克风等。

[0285]

符号说明

[0286]

10、10l-压电薄膜,12-压电体层,14-第1电极层,16-第2电极层,18-第1保护层,20-第2保护层,24-高分子基质,26-压电体粒子,34、38-片状物,36-层叠体,40-压电扬声器,42-壳体,46-粘弹性支撑体,48-框体,50-麦克风。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。