1.本发明涉及医疗器械技术领域,特别涉及一种调弯手柄、可调弯导管和消融装置。

背景技术:

2.心房颤动(房颤)是临床最常见的心律失常之一,特点是心房丧失窦性心律控制下的有序电活动,代之以快速无序的颤动波,心房因此失去了有效的收缩与舒张,泵血功能恶化或丧失,并导致心室极不规则的反应,是心脏性猝死的主因之一。

3.房颤的有效治疗手段都是以恢复窦性心律为目标,主要分为药物治疗和非药物治疗两大类;药物治疗主要适用于无相关禁忌症的首诊房颤和阵发性房颤患者,主要通过药物治疗就能控制心室心率,保证心脏基本功能,如β受体阻滞剂、胺碘酮、洋地黄等;非药物治疗主要有抗凝治疗、电复律、外科迷宫手术以及导管消融术。

4.导管消融目前市面上相对成熟的是射频消融和冷冻消融,以介入的手段通过控制温度来杀死异常心肌细胞,整体创伤较小,恢复周期短,但是温度会无差别杀死正常细胞,容易引起其他并发症。目前兴起的脉冲消融技术也是属于导管消融术中的一种,是通过施加一定的脉冲电场,有选择性的使异常心肌细胞发生不可逆电穿孔进而恢复正常窦性心律的目的,脉冲消融技术因为也归属导管介入治疗,故保留了射频消融和冷冻消融的优势,同时因为消融的有选择性,故而能够避免周围组织损伤而导致的并发症,被认为是电生理领域下一代的房颤消融术。但是,针对以上各种导管消融技术,目前市面上的很多消融导管无法灵活到达组织不同部位,不具备根据具体人体管腔解剖结构的个性化差异来灵活调节消融导管远端形状的功能,导致手术过程中因更换合适的导管而需要进行多次定位与消融的程序,使得手术复杂耗时。

技术实现要素:

5.为了解决现有技术的消融导管不具备根据具体人体管腔解剖结构的个性化差异来灵活调节消融导管远端形状的功能的问题,本发明披露了一种调弯手柄、可调弯导管和消融装置,以实现消融导管远端形状的灵活调节。

6.根据本发明的第一方面,本发明提供一种调弯手柄,用于操控安装其远端的导管弯曲,所述调弯手柄包括手柄组件和驱动组件:所述手柄组件包括手柄主体和牵引单元,所述牵引单元沿所述手柄主体的轴向可移动地设置于所述手柄主体内,所述牵引单元包括用于与所述导管的远端连接的第一牵引块和第二牵引块;所述驱动组件与所述牵引单元连接并能够相对于所述手柄主体沿周向转动,以同时带动所述第一牵引块和所述第二牵引块沿轴向朝相反方向移动,使得所述第一牵引块在朝近端移动时带动所述导管弯曲的方向与所述第二牵引块在朝近端移动时带动所述导管弯曲的方向不同。

7.根据本发明的第二方面,本发明提供一种可调弯导管,包括:上述调弯手柄;导管,其近端连接于所述手柄主体,所述导管的远端设置有可调弯段;第一牵引线,其近端连接于所述第一牵引块,其远端连接于所述可调弯段的一侧;第二牵引线,其近端连接于所述第二

牵引块,其远端连接于所述可调弯段的另一侧。

8.根据本发明的第三方面,本发明提供一种消融装置,包括:上述可调弯导管;消融组件,设置于所述导管的远端,所述消融组件用于对目标组织区域消融隔离。

9.由上述技术方案可知,本发明实施例至少具有如下优点和积极效果:本发明实施例的调弯手柄可以作为独立的驱动装置,用于操控安装其远端的导管弯曲,以使得导管能够灵活到达弯曲血管组织的不同部位。在实际操作中,第一牵引块能够与导管远端的一侧连接,第二牵引块能够与导管远端的另一侧连接,由于驱动组件在相对手柄主体转动时,驱动组件能够同时带动第一牵引块和第二牵引块朝相反方向移动,即,当驱动组件正向转动时,第一牵引块朝近端移动,第二牵引块朝远端移动,导管被第一牵引块牵引而朝一侧弯曲;当驱动组件反向转动时,第一牵引块朝远端移动,第二牵引块朝近端移动,导管被第二牵引块牵引而朝另一侧弯曲。基于以上设置,第一牵引块在朝近端移动时带动导管弯曲的方向与第二牵引块在朝近端移动时带动导管弯曲的方向不同。由此可知,本发明通过控制一个驱动组件的转动,即可实现导管远端在不同的方向上弯曲,从而能够根据具体人体管腔解剖结构的个性化差异来灵活调节导管远端的弯型状态,手术过程不再需要因更换合适导管而进行多次定位与消融程序,节省了手术时间,另外,相比设置两个单独的驱动组件分别控制第一牵引块和第二牵引块而言,本发明的技术方案更加符合新型功能集成理念设计,便于使用者操作。

附图说明

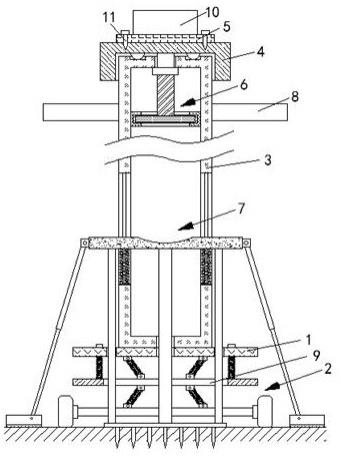

10.图1为本发明第一实施例的消融装置的结构示意图;图2为图1所示消融装置a处的局部放大结构示意图;图3为图1所示消融装置的爆炸结构示意图;图4为图3所示消融装置中的牵引组件的部分结构示意图;图5为图4所示牵引组件的剖面结构示意图;图6为图3所示消融装置中的驱动组件与牵引单元的结构示意图;图7为驱动组件与牵引单元的另一实施例的结构示意图;图8为图3所示消融装置中的第一牵引块的结构示意图;图9为图8所示第一牵引块的另一视角的结构示意图;图10为图3所示消融装置中的支撑轴的结构示意图;图11为图10中沿剖面线a-a的剖面结构示意图;图12为图10中沿剖面线b-b的剖面结构示意图;图13为图10所示支撑轴的另一视角的结构示意图;图14为本发明第二实施例消融装置的驱动组件与牵引单元的结构示意图;图15为图14所示消融装置另一相对变换实施例的结构示意图;图16为本发明第三实施例消融装置的驱动组件与牵引单元的结构示意图;图17为本发明第四实施例消融装置的爆炸结构示意图;图18为图17所示驱动组件与牵引单元的结构示意图;图19为本发明第五实施例驱动组件与牵引单元的结构示意图;图20为本发明第六实施例驱动组件与牵引单元的结构示意图;

图21为本发明第七实施例消融装置的部分结构示意图;图22为图21所示消融装置中的牵拉组件的结构示意图。

11.附图标记说明如下:100、消融装置;1、可调弯导管;2、消融组件;21、支撑骨架;22、消融电极;3、调弯手柄;31、手柄组件;32、驱动组件;321、第一半圆筒;322、第二半圆筒;3211、第三螺纹;3221、第四螺纹;323、复合螺纹段;324、第一耦合段;325、第二耦合段;33、手柄主体;331、第一壳体;332、第二壳体;33a、容纳腔;34、牵引单元;341、第一牵引块;3411、第一螺纹;3412、穿孔;3413、穿入端;3414、穿出端;3415、轨道槽;342、第二牵引块;3421、第二螺纹;343、第一内螺纹;344、第二内螺纹;35、第一限位部;36、第二限位部;37、支撑轴;371、滑轨;372、内部通道;373、粘接位;374、注胶槽;375、三通入口;376、螺纹孔;38、三通阀;391、密封盖;392、密封圈;393、调弯旋钮;4、导管;5、内鞘芯;6、牵拉组件;61、牵引滑块;611、鞘芯通孔;612、滑槽;613、注胶孔;614、导线通孔;62、牵引杆;621、安装腔;622、限位块;63、牵引旋钮;7、连接器;8、导线管。

具体实施方式

12.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。

13.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

14.为便于理解,在本发明的描述中,对同一个运动对象而言,术语“正向”指顺时针方向,术语“正向转动”指沿顺时针方向转动,术语“反向”指逆时针方向,术语“反向转动”指沿逆时针方向转动。或者,对同一个运动对象而言,术语“正向”指逆时针方向,术语“正向转动”指沿逆时针方向转动,术语“反向”指顺时针方向,“反向转动”指沿顺时针方向转动。另外,对于不同的运动对象而言,“正向转动”的解释可以相同和不同,例如,“正向转动”可以均解释为沿顺时针方向转动,或者“正向转动”可以解释为不同运动对象中的其中一个/一部分沿顺时针方向转动,另一个/另一部分沿逆时针方向转动。

15.为便于表述,在腔内介入治疗领域,近端是指器械用于介入治疗后器械靠近操作者的一端,远端是指器械用于介入治疗后器械远离操作者的一端。

16.请参考图1,本发明一实施例提供一种消融装置100,该消融装置100能够对目标组织区域进行消融隔离。目标组织区域可以位于心脏,包括但不限于二尖瓣峡部,三尖瓣峡部,左房顶部,肺静脉,或者合并有典型心房扑动、非肺静脉起源的触发灶(如左心耳、上腔静脉、冠脉静脉窦口)等。可以理解,目标组织区域不限定位于心脏,也可以位于其他机体组织上,本发明在此不作限定。

17.消融装置100包括可调弯导管1和消融组件2。消融组件2设置于可调弯导管1的远端,可调弯导管1用于带动设置在其远端的消融组件2介入目标组织区域,以用于对目标组织区域消融隔离。图1示意了可调弯导管1包括调弯手柄3和导管4,导管4的近端连接于调弯手柄3,导管4的远端连接于消融组件2,调弯手柄3能够控制导管4在不同方向上弯曲,从而

能够根据具体人体管腔解剖结构的个性化差异来灵活调节导管4远端的形状,使得导管4能够到达人体血管目标组织区域,从而可以使得导管4携带消融组件2到达目标组织区域。

18.消融组件2能够径向膨胀而撑开,径向膨胀撑开的消融组件2能够对例如肺静脉口进行组织区域环状式消融隔离,或者对例如二尖瓣峡部进行局灶消融,以阻止异常电传播和/或破坏通过心脏组织的异常电传导,治疗心率失常,降低许多潜在致命并发症的风险。其中,消融组件2能够径向膨胀而撑开在此有多种解释,例如消融装置100设置有套接于导管4外的鞘管(图未示),鞘管用于径向压缩消融组件2,使得径向被压缩的消融组件2收容于鞘管的内部通道,径向被压缩的消融组件2能够在鞘管内被递送至目标组织区域,即消融组件2在未释放前收容于鞘管内。当到达目标组织区域时,消融组件2能够伸出鞘管并自然膨胀而撑开。参考图2,消融组件2包括支撑骨架21和设置于支撑骨架21上的消融电极22,支撑骨架21可以采用具有形状记忆功能的自膨胀式支架,例如具有形状记忆功能的镍钛合金支架。本发明消融组件2的撑开指支撑骨架21能够径向膨胀而撑开,消融电极22随着支撑骨架21的撑开而可能在径向的位置发生改变,消融电极22本身并不膨胀。又或者,消融组件2能够在人为的操控干预下径向膨胀而撑开。

19.继续参考图2,消融装置100还包括内鞘芯5,内鞘芯5的远端与支撑骨架21的远端相连,内鞘芯5活动地穿设于导管4内以能够沿轴向相对导管4移动,进而控制支撑骨架21径向收缩或膨胀。内鞘芯5可以自调弯手柄3的远端延伸至调弯手柄3的近端,从而方便在近端控制内鞘芯5沿着轴向运动。参考图3,消融装置100还包括设置于调弯手柄3近端的牵拉组件6,牵拉组件6用于带动内鞘芯5沿着轴向朝近端移动,或者牵拉组件6用于带动内鞘芯5沿着轴向朝远端移动。通过牵拉组件6的控制,从而可以实现消融组件2的径向膨胀和径向收缩。

20.图3示意了牵拉组件6包括轴向相连的牵引滑块61和牵引杆62,牵引滑块61沿调弯手柄3的轴向可移动地设置于调弯手柄3内。内鞘芯5的近端连接于牵引滑块61,牵引杆62能够带动牵引滑块61沿轴向往复移动,以使内鞘芯5沿轴向相对导管4移动。参考图4和图5,牵引滑块61设置有轴向延伸的鞘芯通孔611,内鞘芯5穿设并固定于鞘芯通孔611,内鞘芯5可以通过胶水固定于鞘芯通孔611。例如,图4和图5示意了牵引滑块61还设置有约束其周向运动的滑槽612,滑槽612可以与调弯手柄3内部设置的导轨配合,滑槽612的槽面开设有连通鞘芯通孔611的注胶孔613,在实际操作中,用户可以直接从注胶孔613灌注胶水来固定内鞘芯5。需要说明的是,在固定内鞘芯5的过程中,为了便于调节支撑骨架21的初始形状,牵引杆62位于牵引滑块61近端且牵引杆62内部中空形成安装腔621,安装腔621与鞘芯通孔611在轴向相通,安装腔621提供了内鞘芯5在轴向延伸的空间,如此,在内鞘芯5选型时,可以提供足够长的内鞘芯5,以避免内鞘芯5长度不足导致内鞘芯5无法安装的问题。此时,为了固定内鞘芯5,内鞘芯5可以穿入鞘芯通孔611并到达安装腔621位置处后,先调整支撑骨架21的初始形状,再从注胶孔613灌注胶水固定内鞘芯5即可。

21.继续参考图4和图5,牵引滑块61还设置有轴向延伸的导线通孔614,导线通孔614自牵引滑块61的远端延伸至牵引滑块61的近端并与牵引杆62的安装腔621连通,导线通孔614用于供电极导线(图未示)穿设,导线通孔614的径向尺寸应设置为大于电极导线的径向尺寸,以避免电极导线穿设于导线通孔614时受到较大的磨损。其中,电极导线的远端连接于支撑骨架21上设置的消融电极22,电极导线的近端穿设于导线通孔614后与调弯手柄3近

端设置的连接器7(图3)连接。导线通孔614与鞘芯通孔611相互独立,可以使电极导线与内鞘芯5互不影响,避免了牵引滑块61在牵拉内鞘芯5时同时会拉扯电极导线的风险。

22.需要说明,本实施例中,连接器7设置于调弯手柄3的近端,具体地,连接器7的远端与导线管8的近端连接,导线管8的远端套接于牵引杆62的安装腔621内,以使电极导线的近端通过导线管8连接至连接器7上,从而实现连接器7与消融电极22的电连接。可以理解,在其他示例中,从结构的整体性考虑,连接器7可以直接固定连接于调弯手柄3的近端,而不通过导线管8与调弯手柄3连接。

23.此外本实施例对连接器7的数量不做具体限定,连接器7的数量可以是一个,也可以是两个,还可以是其它合适数量,例如,在消融电极22的数量较多的情况下,而一个连接器7上用于连接电极导线的针孔数量不足时,可以再增加一个连接器7,两个连接器7可以并排固定连接在调弯手柄3的近端。

24.其中,连接器7用于与脉冲信号源连接,从而使得脉冲信号源可以通过连接器7向消融电极22输送脉冲信号,以便消融电极22向目标组织区域传递该脉冲信号进行消融。需要解释的是,消融电极22可以采用单极消融,也可以采用双极消融。单极消融时,可以将支撑骨架21上的消融电极22设置为正极,负极接近正极设置于体外并与人体皮肤接触。双极消融时,支撑骨架21上的消融电极22可以设置为正极和负极,正极和负极可以设置为交替间隔,其具体排布方式在此不作限定,以上消融电极22设置的数量可以为一个和多个。可以理解,连接器7也可以与非脉冲源连接,例如连接器7可以连接射频能源进行射频消融,或者其他能量形式。又或者,消融电极22可以利用脉冲和射频进行混合式消融。

25.如前所述,牵引滑块61在周向限位于调弯手柄3内,具体可以通过在牵引滑块61上设置用于约束牵引滑块61周向运动的滑槽612实现,滑槽612可以与调弯手柄3内部设置的导轨配合。当然,其它实施例中,滑槽612可以开设于调弯手柄3内,此时导轨设置于牵引滑块61。参考图3,为了较容易地实现牵引杆62带动牵引滑块61沿轴向的往复移动,本发明的牵拉组件6还包括牵引旋钮63,牵引旋钮63在轴向限位于调弯手柄3,牵引旋钮63与牵引杆62螺纹连接,例如图3示意了牵引旋钮63套接于牵引杆62外侧,此时牵引旋钮63的内螺纹与牵引杆62设置的外螺纹螺纹连接。当然,在其它实施例中,牵引旋钮63也可以套接于牵引杆62内侧,此时牵引旋钮63的外螺纹与牵引杆62设置的内螺纹螺纹连接。牵引旋钮63在周向能够相对调弯手柄3正向转动和反向转动,从而牵引旋钮63相对调弯手柄3正向转动,能够带动牵引杆62、牵引滑块61以及内鞘芯5沿轴向朝近端移动,进而消融组件2能够在内鞘芯5的牵引下径向膨胀,此时消融组件2的轴向距离变短,径向尺寸变大。牵引旋钮63相对调弯手柄3反向转动,能够带动牵引杆62、牵引滑块61和内鞘芯5沿轴向朝远端移动,进而消融组件2能够在内鞘芯5的推动下径向收缩,此时消融组件2的轴向距离变长,径向尺寸变小。

26.前文说到调弯手柄3能够控制导管4在不同方向上弯曲,以使得导管4能够到达人体血管目标组织区域,从而可以使得导管4携带消融组件2到达组织消融区域。其具体实现方式可以再次参考图3,调弯手柄3包括手柄组件31和驱动组件32,其中,手柄组件31包括手柄主体33和牵引单元34,牵引单元34沿手柄主体33的轴向可移动地设置于手柄主体33内。驱动组件32与牵引单元34连接并能够相对手柄主体33正向转动,以使得牵引单元34能够带动导管4朝一侧(定义为第一侧)弯曲,驱动组件32还能够相对手柄主体33反向转动,以使得牵引单元34能够带动导管4朝另一侧(定义为第二侧)弯曲,需要说明的是,第一侧与第二侧

的方向不同,第一侧与第二侧可以在导管4的周向呈任何角度的夹角设置,例如第一侧与第二侧可以在周向呈180

°

间隔,此时第一侧与第二侧的方向平行且方向相反。

27.手柄主体33可以理解为牵引单元34和驱动组件32的安装壳体,同时手柄主体33的远端与导管4的近端连接,手柄主体33的近端与前文所述的牵拉组件6连接,牵拉组件6的牵引滑块61在周向限位于手柄主体33。其中,手柄主体33具有容纳腔33a,容纳腔33a用于供牵引单元34、驱动组件32等元器件安装。手柄主体33作为结构主体,用于供操作者使用过程中的人手握持,从而方便手术的进行。手柄主体33可以采用丙烯腈-丁二烯-苯乙烯(英文名称:acrylonitrile butadiene styrene,简称:abs)或聚餐酸酯(英文名称:polycarbonate,简称:pc)等材料注塑而成,以提高用户握持手感,提高舒适度。手柄主体33的外观可以适应人体工学,以满足人机交互使用需求。参考图3,手柄主体33包括第一壳体331和第二壳体332,第一壳体331与第二壳体332扣合而形成容纳腔33a。其中,第一壳体331与第二壳体332可拆卸连接,例如通过螺纹连接件连接,从组装工艺而言,更加方便手柄主体33内部元器件的拆装。

28.牵引单元34包括用于与导管4的远端连接的第一牵引块341和第二牵引块342。其中,导管4的远端设置有可调弯段,本发明的可调弯导管1还包括第一牵引线和第二牵引线(图未示),第一牵引线的近端连接于第一牵引块341,第一牵引线的远端连接于导管4的可调弯段的一侧(第一侧),即第一牵引块341通过第一牵引线与导管4的可调弯段的第一侧连接。第二牵引线的近端连接于第二牵引块342,第二牵引线的远端连接于导管4的可调弯段的另一侧(第二侧),即第二牵引块342通过第二牵引线与导管4的可调弯段的第二侧连接。

29.驱动组件32能够相对于手柄主体33沿周向转动,以同时带动第一牵引块341和第二牵引块342沿轴向朝相反方向移动,使得第一牵引块341在朝近端移动时带动导管4的可调弯段弯曲的方向与第二牵引块342在朝近端移动时带动导管4的可调弯段弯曲的方向不同。

30.驱动组件32带动第一牵引块341和第二牵引块342的移动可以理解为,当驱动组件32正向转动时,第一牵引块341朝近端移动,第二牵引块342朝远端移动,导管4的可调弯段被第一牵引块341牵引而朝一侧(第一侧)弯曲。当驱动组件32反向转动时,第一牵引块341朝远端移动,第二牵引块342朝近端移动,导管4的可调弯段被第二牵引块342牵引而朝另一侧(第二侧)弯曲。基于以上设置,第一牵引块341朝近端移动时带动导管4弯曲的方向与第二牵引块342朝近端移动时带动导管4弯曲的方向不同。由此可知,本发明通过控制一个驱动组件32的正转和反转,即可实现导管4在不同的方向上弯曲,从而能够根据具体人体管腔解剖结构的个性化差异来灵活调节导管4远端的形状,手术过程不再需要更换不同导管,也即不再需要在目标组织区域进行多次定位与消融的程序,在一定程度上能够节省手术的时间。此外,相比设置两个单独的驱动组件32分别控制第一牵引块341和第二牵引块342而言,本实施例方案更加符合新型功能集成理念设计,便于使用者操作。

31.在一些实施例中,驱动组件32与第一牵引块341和第二牵引块342螺纹连接,在第一牵引块341和第二牵引块342沿手柄主体33的轴向可移动地设置于手柄主体33的基础上,第一牵引块341和第二牵引块342还在手柄主体33的周向上限位于手柄主体33内,从而驱动组件32在转动时能够通过其与第一牵引块341和第二牵引块342的螺纹耦合作用来带动第一牵引块341和第二牵引块342沿着轴向移动。具体地,参考图6,第一牵引块341设置有第一

螺纹3411,第二牵引块342设置有第二螺纹3421,驱动组件32同时设置有第三螺纹3211和第四螺纹3221。其中,第一螺纹3411与第二螺纹3421的螺旋方向相反,第三螺纹3211与第四螺纹3221的螺旋方向相反,第三螺纹3211与第一螺纹3411旋合,第四螺纹3221与第二螺纹3421旋合。基于以上各个螺纹之间的旋合关系为基础,当驱动组件32正向转动时,驱动组件32通过第三螺纹3211与第一螺纹3411的旋合作用而带动第一牵引块341沿着轴向朝近端移动,同时,驱动组件32还通过第四螺纹3221与第二螺纹3421的旋合作用而带动第二牵引块342沿着轴向朝远端移动。当驱动组件32反向转动时,驱动组件32通过第三螺纹3211与第一螺纹3411的旋合作用而带动第一牵引块341沿着轴向朝远端移动,同时,驱动组件32还通过第四螺纹3221与第二螺纹3421的旋合作用而带动第二牵引块342沿着轴向朝近端移动。

32.结合图3和图6,驱动组件32包括可拆卸连接的第一半圆筒321和第二半圆筒322,第一半圆筒321与第二半圆筒322扣合后在其内壁形成两个螺旋方向相反的连续的内螺纹结构,为便于区分,此处定义该两个连续的内螺纹结构分别为第一内螺纹343和第二内螺纹344。具体地,第一半圆筒321的内壁设置有第三螺纹3211和第四螺纹3221,第二半圆筒322的内壁设置有第三螺纹3211和第四螺纹3221。第一半圆筒321的第三螺纹3211与第二半圆筒322的第三螺纹3211衔接形成连续的第一内螺纹343,第一半圆筒321的第四螺纹3221与第二半圆筒322的第四螺纹3221衔接形成连续的第二内螺纹344。第一牵引块341上的第一螺纹3411为第一外螺纹,第二牵引块342上的第二螺纹3421为第二外螺纹,第一外螺纹与第一内螺纹343旋合,第二外螺纹与所述第二内螺纹344旋合。

33.参考图6,驱动组件32具有轴向延伸的复合螺纹段323,该复合螺纹段323分布于第一半圆筒321和第二半圆筒322。复合螺纹段323布置有相互交叉设置的第三螺纹3211和第四螺纹3221,第三螺纹3211和第四螺纹3221的交叉在此处可以理解为第一内螺纹343与第二内螺纹344的交叉。该复合螺纹段323上的第三螺纹3211和第四螺纹3221均由复合螺纹段323的近端延伸至复合螺纹段323的远端。在复合螺纹段323,当第一外螺纹与第一内螺纹343旋合的同时,第二外螺纹与第二内螺纹344旋合。基于以上复合螺纹段323的结构,可以在一定程度上缩减驱动组件32的轴向尺寸,进而可以缩减整个装置尺寸并减少耗材。

34.可以理解,在其它实施例中,在不考虑驱动组件32轴向尺寸的前提下,或者在与调弯手柄3连接的导管4弯曲幅度较小时,驱动组件32也可以不设置复合螺纹段323。参考图7,驱动组件32(即第一半圆筒321和第二半圆筒322)具有沿着轴向相接的第一耦合段324和第二耦合段325,此时第一内螺纹343形成于第一耦合段324,即第三螺纹3211设置于第一耦合段324的第一半圆筒321和第二半圆筒322上。第二内螺纹344形成于第二耦合段325,即第四螺纹3221设置于第二耦合段325的第一半圆筒321和第二半圆筒322上。在此基础上,第一牵引块341的第一螺纹3411与第一耦合段324上的第三螺纹3211螺纹连接,第二牵引块342的第二螺纹与3421第二耦合段325上的第四螺纹3221螺纹连接。

35.牵引单元34能够处于初始位置,初始位置的导管4能够处于笔直状态,即导管4处于不弯曲状态。参考图6,图6示意了牵引单元34处于初始位置的状态示意图,在初始位置时,第一螺纹3411的远端位于复合螺纹段323的近端与远端之间,且第二螺纹3421的远端位于复合螺纹段323的近端与远端之间,如此,可以提供第一螺纹3411在与第三螺纹3211螺纹连接后沿着轴向相对错位的移动空间,以及提供第二螺纹3421在与第四螺纹3221螺纹连接后沿着轴向相对错位的移动空间,此时的驱动组件32无论沿周向正向转动还是反向转动,

皆能够驱使第一牵引块341和第二牵引块342沿着轴向移动。进一步,在初始位置时,第一牵引块341和第二牵引块342位于复合螺纹段323的近端与远端之间,即第一牵引块341的近端和远端皆位于复合螺纹段323的近端与远端之间,且第二牵引块342的近端和远端皆位于复合螺纹段323的近端与远端之间,如此设置,可以减少制造第一牵引块341和第二牵引块342的耗材以达到节省材料成本的目的。且依靠驱动组件32通过螺纹连接带动第一牵引块341和第二牵引块342移动的本质,第一牵引块341和第二牵引块342的轴向长度不需要过长。

36.导管4在第一牵引块341的牵引作用下由初始位置朝第一侧弯曲的极限角度等于导管4在第二牵引块342的牵引作用下朝第二侧弯曲的极限角度。这可以理解为,第一牵引块341由初始位置朝近端移动的极限距离等于第二牵引块342由初始位置朝近端移动的极限距离。

37.参考图3,驱动组件34在复合螺纹段323的近端设置有第一限位部35,第一限位部35用于限制第一牵引块341和第二牵引块342沿轴向朝近端移动的行程,驱动组件34在复合螺纹段323的远端还设置有第二限位部36,第二限位部36用于限制第一牵引块341和第二牵引块342沿轴向朝远端移动的行程。第一限位部35和第二限位部36可以理解为卡套,为了在驱动组件34上安装第一限位部35和第二限位部36,第一限位部35与驱动组件34上设置的凸筋配合,例如第一限位部35同时与第一半圆筒321上设置的凸筋和第二半圆筒322上设置的凸筋配合,从而确保了第一限位部35与驱动组件34旋转的一致性。第二限位部36可以与驱动组件34上设置的凸筋配合,例如第二限位部35同时与第一半圆筒321上设置的凸筋和第二半圆筒322上设置的凸筋配合,从而确保第二限位部36与驱动组件34旋转的一致性。

38.定义第一牵引块341沿轴向朝近端移动的极限距离为l1,第一牵引块341沿轴向朝远端移动的距离为l2,第二牵引块342沿轴向朝近端移动的极限距离为l3,第二牵引块342沿轴向朝远端移动的极限距离为l4。在初始位置时,为了使导管4朝第一侧弯曲,第一牵引块341将会沿轴向朝近端移动并通过第一牵引线牵引导管4弯曲,由于第一牵引块341沿轴向朝近端移动时,势必会导致第二牵引块342沿轴向朝远端移动,所以导管4在第一牵引块341的牵引下朝第一侧弯曲的极限角度不仅取决于第一牵引块341沿轴向朝近端移动的极限距离l1,还取决于第二牵引块342沿轴向朝远端移动的极限距离l4。同理,为了使导管4朝第二侧弯曲,第二牵引块342将会沿轴向朝近端移动并通过第二牵引线牵引导管4弯曲,由于第二牵引块342沿轴向朝近端移动时,势必会导致第一牵引块341沿轴向朝远端移动,所以导管4在第二牵引块342的牵引下朝第二侧弯曲的极限角度不仅取决于第二牵引块342沿轴向朝近端移动的极限距离l3,还取决于第一牵引块341沿轴向朝远端移动的极限距离l2。

39.由此可知,第一牵引块341沿着轴向朝近端移动的极限距离可以通过近端设置的第一限位部35与第一牵引块341的抵接来限制,或者通过远端设置的第二限位部36与第二牵引块342的抵接来限制。第二牵引块342沿着轴向朝近端移动的极限距离可以通过近端设置的第一限位部35与第二牵引块342的抵接来限制,或者通过远端设置的第二限位部36与第一牵引块341的抵接来限制。综上所述,为使得第一牵引块341由初始位置朝近端移动的极限距离等于第二牵引块342由初始位置朝近端移动的极限距离,这就有如下几种可能的实现方案:方案一:第一牵引块341沿着轴向朝近端移动的极限距离通过近端设置的第一限位部35与第一牵引块341的抵接来限制,第二牵引块342沿着轴向朝近端移动的极限距离通

过近端设置的第一限位部35与第二牵引块342的抵接来限制。也即:在初始位置时,第一牵引块341的近端到第一限位部35的轴向距离等于第二牵引块342的近端到第一限位部35的轴向距离,第一牵引块341和第二牵引块342均能够由初始位置沿着轴向移动至与第一限位部35抵接。本实施例中,第二限位部36可以不用设置,即第二限位部36可以省略。

40.在第一牵引块341由初始位置沿着轴向移动至与第一限位部35相抵接的位置的过程,定义驱动组件32沿周向正向转动的角度为α11,在第二牵引块342由初始位置沿着轴向移动至与第一限位部35相抵接的位置的过程,定义驱动组件32沿周向反向转动的角度为α21。本实施例将第一螺纹3411的螺距设置为与第二螺纹3421的螺距相等,即第三螺纹3211的螺距与第四螺纹3221的螺距也相等,此时驱动组件32沿周向正向转动的角度α11等于驱动组件32沿周向反向转动的角度为α21。在其它实施例中,也可以将第一螺纹3411的螺距设置为与第二螺纹3421的螺距不等,例如可以将第一螺纹3411的螺距设置为小于第二螺纹3421的螺距,即第三螺纹3211的螺距也小于第四螺纹3221的螺距,此时驱动组件32沿周向正向转动的角度α11大于驱动组件32沿周向反向转动的角度为α21。如此设置,以初始位置为起点,驱动组件32带动导管4朝第一侧弯曲而正向转动的转动圈数与驱动组件32带动导管4朝第二侧弯曲而反向转动的转动圈数不等,导管4能够由朝一侧弯曲快速切换到朝另一侧弯曲。

41.方案二:第一牵引块341沿着轴向朝近端移动的极限距离通过近端设置的第一限位部35与第一牵引块341的抵接来限制,第二牵引块342沿着轴向朝近端移动的极限距离通过远端设置的第二限位部36与第一牵引块341的抵接来限制。也即:在初始位置时,第一牵引块341的近端到第一限位部35的轴向距离等于第一牵引块341的远端到第二限位部36的轴向距离,第一牵引块341能够由初始位置沿着轴向移动至与第一限位部35抵接,且第一牵引块341还能够由初始位置沿着轴向移动至与第二限位部36抵接。

42.本实施例中第一螺纹3411的螺距可以设置为与第二螺纹3421的螺距相等,此时第二牵引块342的近端到第一限位部35的轴向距离设置为等于第一牵引块341的近端到第一限位部35的轴向距离,并且第二牵引块342的远端到第二限位部36的轴向距离设置为大于或者等于第一牵引块341的远端到第二限位部36的轴向距离,或者,此时第二牵引块342的近端到第一限位部35的轴向距离设置为大于第一牵引块341的近端到第一限位部35的轴向距离,并且第二牵引块342的远端到第二限位部36的轴向距离设置为大于或者等于第一牵引块341的远端到第二限位部36的轴向距离,以避免第二牵引块342在第一牵引块341与第一限位部35抵接之前与第二限位部36抵接,并且避免第二牵引块342在第一牵引块341与第二限位部36抵接之前与第一限位部35抵接。

43.本实施例以初始位置为起点,驱动组件32带动导管4朝第一侧弯曲而正向转动的转动圈数与驱动组件32带动导管4朝第二侧弯曲而反向转动的转动圈数相等。

44.方案三:第一牵引块341沿着轴向朝近端移动的极限距离通过远端设置的第二限位部36与第二牵引块342的抵接来限制,第二牵引块342沿着轴向朝近端移动的极限距离可以通过近端设置的第一限位部35与第二牵引块342的抵接来限制。也即:在初始位置时,第二牵引块342的近端到第一限位部35的轴向距离等于第二牵引块342的远端到第二限位部36的轴向距离,第二牵引块342能够由初始位置沿着轴向移动至与第一限位部35抵接,且第二牵引块342还能够由初始位置沿着轴向移动至与第二限位部36抵接。本实施例只是将第

一牵引块341与第二牵引块342对换而已,本质不便,具体可以参考方案二的描述,在此不再赘述。

45.方案四:第一牵引块341沿着轴向朝近端移动的极限距离通过远端设置的第二限位部36与第二牵引块342的抵接来限制,第二牵引块342沿着轴向朝近端移动的极限距离通过远端设置的第二限位部36与第一牵引块341的抵接来限制。也即:在初始位置时,第一牵引块341的远端到第二限位部36的轴向距离等于第二牵引块342的远端到第二限位部36的轴向距离,第一牵引块341和第二牵引块342均能够由初始位置沿着轴向移动至与第二限位部36抵接。本实施例中,第一限位部35可以不用设置,即第一限位部36可以省略。

46.在第一牵引块341由初始位置沿着轴向移动至与第二限位部36相抵接的位置的过程,定义驱动组件32沿周向反向转动的角度为α12,在第二牵引块342由初始位置沿着轴向移动至与第二限位部36相抵接的位置的过程,定义驱动组件32沿周向正向转动的角度为α22。本实施例第一螺纹3411的螺距只可能设置为与第二螺纹3421的螺距相等,此时驱动组件32沿周向反向转动的角度α12等于驱动组件32沿周向正向转动的角度为α22。

47.需要说明的是,上文介绍了驱动组件32包括第一半圆筒321和第二半圆筒322,为了匹配第一半圆筒321和第二半圆筒322的外形,第一牵引块341和第二牵引块342也可以设置为半圆筒结构,参考图3,在初始位置时,第一牵引块341与第二牵引块342相对而形成圆筒结构。由于第一牵引块341和第二牵引块342的结构相同,图8和图9仅示意了第一牵引块341的结构示意图,参考图8和图9,第一牵引块341的外壁设置有第一螺纹3411,第一牵引块341设有贯穿其近端与远端的穿孔3412,穿孔3412具有位于远端的穿入端3413和位于近端的穿出端3414,穿入端3413用于供远端与导管4连接的第一牵引线穿入,穿出端3414用于供第一牵引线穿出。本实施例用于固定第一牵引线的穿孔3412设置为渐变型通孔,即穿入端3413设置为大尺寸开口,以保证第一牵引线装配的便利性,穿出端3414设置为小尺寸开口,以便于第一牵引线通过钢套机械压紧后的结构无法通过,保证第一牵引块341牵拉第一牵引线的有效性。第二牵引块342的结构与第一牵引块341的结构相似,在此不再赘述。

48.由于驱动组件32与第一牵引块341与第二牵引块342螺纹连接以带动第一牵引块341和第二牵引块342沿着轴向移动,所以第一牵引块341和第二牵引块342需要在手柄主体33的周向上限位于手柄主体33内。为达到上述目的,参考图3,手柄组件31还包括中空的支撑轴37,支撑轴37在手柄主体33的周向上限位于手柄主体33内,即支撑轴37不可相对手柄主体33沿着周向转动。驱动组件32与第一牵引块341、第二牵引块342螺纹耦合后形成套筒结构,该套筒结构套设于支撑轴37外侧。具体地,图3示意了第一牵引块341与第二牵引块342形成的牵引单元34套接于支撑轴37外侧,且第一半圆筒321和第二半圆筒322形成的驱动组件32套接于牵引单元34外侧。其中,参考图8和图9,第一牵引块341和第二牵引块342皆设置有沿手柄主体33轴向延伸的轨道槽3415,参考图10和图11,支撑轴37设置有沿手柄主体33的轴向延伸的滑轨371,第一牵引块341和第二牵引块342分别通过各自的轨道槽3415沿着手柄主体33的轴向滑动设置于滑轨371,从而通过滑轨371与轨道槽3415的配合还实现了第一牵引块341和第二牵引块342在支撑轴37周向上的限位。可以理解,轨道槽3415也可以设置在支撑轴37,滑轨371设置在第一牵引块341和第二牵引块342上。当然,支撑轴37也可以不设置滑轨371,取而代替的是,滑轨371可以设置在手柄主体33的内壁,此时第一牵引块341和第二牵引块342分别滑动设置于手柄主体33上的滑轨371。

49.需要说明的是,参考图12,支撑轴37的内部通道372用于供导管4穿设,以使导管4的近端固定于支撑轴37的近端。其中,支撑轴37的近端设置有与内部通道372连通的粘接位373,导管4在穿设支撑轴37的内部通道372之后,导管4的近端可以粘接于粘接位373,从而实现导管4与支撑轴37的相对固定。具体地,参考图13,支撑轴34在近端还设有注胶槽374,实际操作中,可以向注胶槽374灌注胶水,以使胶水流入到粘接位373,实现导管4的近端在粘接位373的固定,确保导管4外侧不会有气密性风险。

50.其次,结合图3和图12,在完成导管4的粘接步骤之后,再将手柄主体33上设置的三通阀38与支撑轴37上设置的三通入口375紧密粘接,以通过三通阀38来确保支撑轴37的侧壁不会出现气密性风险,同时通过三通阀38还可以灌注冷盐水,以降低消融过程中血栓形成的风险,保证治疗效果。具体地,通过三通阀38注入冷盐水,注入的冷盐水可以流入内鞘芯5和导管4之间的空隙,冷盐水在内鞘芯5和导管4之间的空隙流动并自导管4的远端流出,以对消融位置进行降温,降低因消融位置温度过高形成血栓的风险。

51.结合图3和图12,手柄组件3还包括密封盖391和密封圈392,密封盖391为两端开口的中空结构,密封盖391将密封圈392抵持并密封于支撑轴37的近端,例如图3和图12示意了支撑轴37近端设置有螺纹孔376,密封盖391能够穿设于支撑轴37近端的螺纹孔376并与支撑轴37近端螺纹连接,通过密封盖391与支撑轴37的螺纹连接关系,从而密封盖391能够将密封圈392抵持于密封盖391与支撑轴37之间。密封盖391、密封圈392和导管4能够依次被内鞘芯5穿过。在内鞘芯5穿过密封圈392之后,内鞘芯5的外壁与密封圈392的内壁相互贴紧,从而能够确保支撑轴37近端不会出现气密性风险。在实际操作中,可以将适度过盈的密封圈392用刀片按十字形正反面各切一刀,但两次切割并不相交,即密封圈392的正反两面并不相通,然后通过密封盖391与支撑轴37配合的螺纹结构将密封圈392贴紧于支撑轴37,再使内鞘芯5经过密封圈392的正反面切割处穿透密封圈392,使得密封圈392被穿透的部分面积最小且紧密贴合内鞘芯5,确保支撑轴37尾端不会出现气密性风险,密封盖391、密封圈392和内鞘芯5共同保证了导管4不会与外界空气相接触,消除了支撑轴37近端漏气的风险,支撑轴37整体结构设计依然体现了高度的功能集成特点。

52.为了使得用户手持调弯手柄3以方便对驱动组件32的操作控制,参考图3,本发明的调弯手柄3还包括调弯旋钮393,调弯旋钮393与驱动组件32固定连接。图3示意了调弯旋钮393设置于手柄主体33的远端且调弯旋钮393外露于手柄主体33以便于人手操作,调弯旋钮393与第二限位部36固定连接,由于第二限位部36与驱动组件32固定连接,从而实现了调弯旋钮393相对驱动组件32的间接固定。调弯旋钮393在手柄主体33的轴向限位于手柄主体33,且调弯旋钮393能够携带驱动组件32相对手柄主体33沿周向正向转动和反向转动。需要解释说明的是,调弯旋钮393也可以位于手柄主体33的其它位置,例如调弯旋钮393也可以位于手柄主体33的近端,此时调弯旋钮393还可以与第一限位部35固定连接。

53.第二实施例图14-15示意了消融装置100的驱动组件32与牵引单元34的结构示意图。

54.本实施例的消融装置100与第一实施例的结构相似,不同之处在于导管4的弯曲极限角度不同。由于在目标组织不同位置消融的差异性特点,导管4调弯时需要限定某一侧调弯的角度。具体地,本实施例中,第一牵引块341带动导管4朝第一侧弯曲的极限角度小于第二牵引块342带动导管4朝第二侧弯曲的极限角度。这可以理解为,第一牵引块341由初始位

置朝近端移动的极限距离小于第二牵引块342由初始位置朝近端移动的极限距离。

55.由前文可知,第一牵引块341沿着轴向朝近端移动的极限距离可以通过近端设置的第一限位部35与第一牵引块341的抵接来限制,或者通过远端设置的第二限位部36与第二牵引块342的抵接来限制。第二牵引块342沿着轴向朝近端移动的极限距离可以通过近端设置的第一限位部35与第二牵引块342的抵接来限制,或者通过远端设置的第二限位部36与第一牵引块341的抵接来限制。综上所述,为使得第一牵引块341由初始位置朝近端移动的极限距离小于第二牵引块342由初始位置朝近端移动的极限距离,有如下几种可能的实现方案:方案一:第一牵引块341沿着轴向朝近端移动的极限距离通过近端设置的第一限位部35与第一牵引块341的抵接来限制,第二牵引块342沿着轴向朝近端移动的极限距离通过近端设置的第一限位部35与第二牵引块342的抵接来限制。也即:在初始位置时,参考图14,第一牵引块341的近端到第一限位部35的轴向距离s1小于第二牵引块342的近端到第一限位部35的轴向距离s2,第一牵引块341和第二牵引块342均能够沿着轴向移动至与第一限位部35抵接。需要注意,本实施例中,第二限位部36可不用设置,即第二限位部36可省略。

56.在第一牵引块341由初始位置沿着轴向移动至与第一限位部35相抵接的位置的过程,定义驱动组件32沿周向正向转动的角度为α11,在第二牵引块342由初始位置沿着轴向移动至与第一限位部35相抵接的位置的过程,定义驱动组件32沿周向反向转动的角度为α21。本实施例将第一螺纹3411的螺距设置为与第二螺纹3421的螺距相等,即第三螺纹3211的螺距与第四螺纹3221的螺距也相等,此时驱动组件32沿周向正向转动的角度α11小于驱动组件32沿周向反向转动的角度为α21。在其它实施例中,第一螺纹3411的螺距也可以设置为与第二螺纹3421的螺距不相等,例如第一螺纹3411的螺距也可以设置为小于第二螺纹3421的螺距,此时,根据具体螺距数值,驱动组件32沿周向正向转动的角度α11可能大于、小于或者等于驱动组件32沿周向反向转动的角度α21相等,例如,若第一螺纹3411的螺距与第二螺纹的螺距差值能够弥补第一牵引块341的近端到第一限位部35的轴向距离与第二牵引块342的近端到第一限位部35的轴向距离的差值,就可以实现驱动组件32沿周向正向转动的角度α11与驱动组件32沿周向反向转动的角度α21相等。

57.方案二:第一牵引块341沿着轴向朝近端移动的极限距离通过近端设置的第一限位部35与第一牵引块341的抵接来限制,第二牵引块342沿着轴向朝近端移动的极限距离通过远端设置的第二限位部36与第一牵引块341的抵接来限制。也即:在初始位置时,第一牵引块341的近端到第一限位部35的轴向距离s1小于第一牵引块341的远端到第二限位部36的轴向距离s3,第一牵引块341能够沿着轴向移动至与第一限位部35抵接,且第一牵引块341还能够沿着轴向移动至与第二限位部36抵接。此时,第一限位部35和第二限位部36为必须设置。

58.本实施例以初始位置为起点,驱动组件32带动导管4朝第一侧弯曲正向转动的转动圈数小于驱动组件32带动导管4朝第二侧弯曲反向转动的转动圈数。

59.本实施例中,参考图14,第一螺纹3411的螺距等于第二螺纹3421的螺距,在初始位置时,第一牵引块341的近端到第一限位部35的轴向距离s1还小于第二牵引块342的近端到第一限位部35的轴向距离s2,第一牵引块341的远端到第二限位部36的轴向距离s3、第二牵引块342的远端到第二限位部36的轴向距离s4、以及第二牵引块342的近端到第一限位部35

的轴向距离s2相等。即:s1<s2,且s2=s3=s4。由此可知,在消融时,可方便用户直接根据第一牵引块341的近端超出第二牵引块342的近端的长度值(s2-s1),来直接设定导管4朝第一侧弯曲角度的减小幅度(该减小幅度是相对于导管4朝第二侧弯曲角度而言的)。

60.方案三:第一牵引块341沿着轴向朝近端移动的极限距离通过远端设置的第二限位部36与第二牵引块342的抵接来限制,第二牵引块342沿着轴向朝近端移动的极限距离可以通过近端设置的第一限位部35与第二牵引块342的抵接来限制。也即:在初始位置时,第二牵引块342的远端到第二限位部36的轴向距离s4小于第二牵引块342的近端到第一限位部35的轴向距离s2,第二牵引块342能够沿着轴向移动至与第一限位部35抵接,且第二牵引块342还能够沿着轴向移动至与第二限位部36抵接。

61.本实施例以初始位置为起点,驱动组件32带动导管4朝第一侧弯曲正向转动的转动圈数小于驱动组件32带动导管4朝第二侧弯曲反向转动的转动圈数。

62.本实施例中,参考图15,第一螺纹3411的螺距等于第二螺纹3421的螺距,在初始位置时,第二牵引块342的远端到第二限位部36的轴向距离s4小于第一牵引块341的远端到第二限位部36的轴向距离s3,第一牵引块341的远端到第二限位部36的轴向距离s3、第一牵引块341的近端到第一限位部35的轴向距离s1、以及第二牵引块342的近端到第一限位部35的轴向距离s2相等。即:s4<s3,且s1=s2=s3。由此可知,在消融时,可方便用户直接根据第二牵引块342的远端超出第一牵引块341的远端的长度值(s3-s4),来直接设定导管4朝第一侧弯曲角度的减小幅度(该减小幅度是相对于导管4朝第二侧弯曲角度而言的)。

63.方案四:第一牵引块341沿着轴向朝近端移动的极限距离通过远端设置的第二限位部36与第二牵引块342的抵接来限制,第二牵引块342沿着轴向朝近端移动的极限距离通过远端设置的第二限位部36与第一牵引块341的抵接来限制。也即:在初始位置时,第一牵引块341的远端到第二限位部36的轴向距离s3大于第二牵引块342的远端到第二限位部36的轴向距离s4,第一牵引块341和第二牵引块342均能够沿着轴向移动至与第二限位部36抵接。需要注意,本实施例中,第一限位部35可以不用设置,即第一限位部35可以省略。

64.在第一牵引块341由初始位置沿着轴向移动至与第二限位部36相抵接的位置的过程,定义驱动组件32沿周向反向转动的角度为α12,在第二牵引块342由初始位置沿着轴向移动至与第二限位部36相抵接的位置的过程,定义驱动组件32沿周向正向转动的角度为α22。本实施例第一螺纹3411的螺距可设置为与第二螺纹3421的螺距相等,此时驱动组件32沿周向反向转动的角度α12大于驱动组件32沿周向正向转动的角度为α22,即驱动组件32正向转动带动导管4朝第一侧弯曲的转动圈数小于即驱动组件32反正转动带动导管4朝第二侧弯曲的转动圈数。

65.第三实施例图16示意了消融装置100的驱动组件32与牵引单元34的结构示意图。

66.本实施例的消融装置100与第二实施例的方案三结构相似,本实施例的第一牵引块341带动导管4朝第一侧弯曲的极限角度也小于第二牵引块342带动导管4朝第二侧弯曲的极限角度,且在消融时,本实施例也可方便用户直接设定导管4朝第一侧弯曲角度的减小幅度(该减小幅度是相对于导管4朝第二侧弯曲角度而言的)。不同之处在于牵引单元34的结构不同。具体地,本实施例中,第一螺纹3411的螺距小于第二螺纹3421的螺距,在初始位置时,第一牵引块341的近端到第一限位部35的轴向距离s1、第一牵引块341的远端到第二

限位部36的轴向距离s3、第二牵引块342的近端到第一限位35部的轴向距离s2、第二牵引块342的远端到第二限位部36的轴向距离s4相等。

67.基于以上牵引单元34的结构特征,故当驱动组件32反向转动时,由于第二牵引块342上设置的第二螺纹3421的螺距较大,第二牵引块342会先第一牵引块341一步抵达近端极限位置以与第一限位部35抵接,而第一牵引块341则不能抵达行程极限位置,无法与第二限位部36抵接,当驱动组件32正向转动时,由于第二牵引块342上设置的螺纹3421的螺距较大,故第二牵引块342会先第一牵引块341一步抵达远端极限位置以与第二限位部36抵接,从而限制第一牵引块341向近端继续移动,第一牵引块341无法与第一限位部35抵接,第一牵引块341的牵拉行程缩短,所以第一牵引块341牵引导管4朝第一侧弯曲的角度会受到限制。

68.由此可知,在消融时,可方便用户直接根据第一牵引块341上设置的第一螺纹3411的螺距与第二牵引块342上设置的第二螺纹3421的螺距的差值,来直接设定导管4朝第一侧弯曲角度的减小幅度(该减小幅度是相对于导管4朝第二侧弯曲角度而言的)。

69.第四实施例参考图17和图18,其中,图17示意了的消融装置100结构示意图,图18示意了消融装置100的驱动组件32与牵引单元34的结构示意图。

70.本实施例的消融装置100与第一实施例的结构相似,不同之处在于本实施例取消了支撑轴37的结构,且驱动组件32和牵引单元34的螺纹设置位置也不同。具体地,本实施例中,驱动组件32包括两端开口且中空的螺杆,螺杆的中空腔用于供导管4穿设,作为螺杆形态的驱动组件32穿设于牵引单元34,即牵引单元34套设于螺杆上,此时的牵引单元34中的第一牵引块341和第二牵引块342可通过其上设置的滑轨/轨道槽与手柄主体33上的轨道槽/滑轨相配合,从而第一牵引块341和第二牵引块342在周向限位于手柄主体33。其中,驱动组件32上的第三螺纹3211和第四螺纹3221为形成于螺杆的外壁的连续的外螺纹,第一牵引块341上的第一螺纹3411和第二牵引块342上的第二螺纹3421均为内螺纹,作为外螺纹的第三螺纹3211与作为内螺纹的第一螺纹3411旋合,且作为外螺纹的第四螺纹3221与作为内螺纹的第二螺纹3421旋合,故第一牵引块341和第二牵引块342能够被驱动而沿轴向移动。

71.第五实施例图19示意了消融装置100的驱动组件32与牵引单元34的结构示意图。

72.本实施例可以理解为对第四实施例的进一步限定,本实施例的消融装置100与第二实施例结构相似,本实施例的第一牵引块341带动导管4朝第一侧弯曲的极限角度也小于第二牵引块342带动导管4朝第二侧弯曲的极限角度。即,第一牵引块341由初始位置朝近端移动的极限距离小于第二牵引块342由初始位置朝近端移动的极限距离。例如,图19示意了在初始位置时,第一牵引块341的近端到第一限位部35的轴向距离s1小于第二牵引块342的近端到第一限位部35的轴向距离s2,第一牵引块341和第二牵引块342均能够沿着轴向移动至与第一限位部35抵接。其具体实施方式可以参考第二实施例的所有实施例,本实施例与第二实施例不同的是,本实施例的驱动组件32为螺杆,驱动组件32上设置的螺纹为外螺纹,故本实施例更多细节在此不再作过多赘述。

73.第六实施例图20示意了消融装置100的驱动组件32与牵引单元34的结构示意图。

74.本实施例可以理解为对第四实施例的进一步限定,本实施例的消融装置100与第三实施例结构相似,皆是调整第一螺纹3411的螺距与第二螺纹3421的螺距来调节导管4弯曲的角度。具体地,本实施例中,第一螺纹3411的螺距小于第二螺纹3421的螺距,在初始位置时,第一牵引块341的近端到第一限位部35的轴向距离s1、第一牵引块341的远端到第二限位部36的轴向距离s3、第二牵引块342的近端到第一限位35部的轴向距离s2、第二牵引块342的远端到第二限位部36的轴向距离s4相等。其具体实施方式可以参考第三实施例的所有实施例,本实施例与第二实施例不同的是,本实施例的驱动组件32为螺杆,驱动组件32上设置的螺纹为外螺纹,本实施例更多细节在此不再作过多赘述。

75.第七实施例参考图21和图22,其中,图21示意了的消融装置100结构示意图,图22示意了消融装置100的牵拉组件6的结构示意图。

76.本实施例的消融装置100与第一实施例的结构相似,不同之处在于牵拉组件6的结构不同。具体地,在本实施例中,牵引杆62设有限位块622,限位块622位于牵引滑块61近端,牵引滑块61能够朝向手柄主体33的近端移动至与手柄主体33抵持,牵引滑块61能够朝向手柄主体33的远端移动以使限位块622抵持手柄主体33。需要说明的是,限位块622与手柄主体33的抵接限制了牵引滑块61沿轴向朝远端移动的极限距离,牵引滑块61与手柄主体33的抵接限制了牵引滑块61沿轴向朝近端移动的极限距离。

77.在第一实施例中,为了保证牵拉内鞘芯5后位置的自锁性,实施例一采用的是通过牵引旋钮63与牵引杆62的螺纹连接,即牵引旋钮63与牵引杆62小螺距螺纹配合的方式来牵拉内鞘芯5。而在本实施例中是通过增加密封圈392的厚度以及密封圈392与支撑轴37的过盈量,同时还通过增加内鞘芯5外表面的粗糙度,以及将密封圈392的切割工艺方式由不切穿正反面十字形切割改成钻孔。故本实施例中通过牵引滑块61牵拉内鞘芯5后的自锁性依靠于改动后的两方面,一方面由于密封圈392的厚度增加导致了内鞘芯5和密封圈392的接触面积增加,钻孔工艺使得内鞘芯5在穿过密封圈392后使得内鞘芯5与密封圈392之间的间隙更小,贴合更紧。另一方面是打磨内鞘芯5外表面后的粗糙度增加了内鞘芯5与密封圈392之间的摩擦,导致无论牵拉内鞘芯5还是推送内鞘芯5均需要外力作用,仅仅依靠支撑骨架21的回弹并不能使得内鞘芯5和密封圈392发生相对运动。

78.在对消融装置100进行组装时,先将穿过密封圈的内鞘芯5从图22示意的鞘芯通孔611穿入,并同时将电极导线从图22示意的导线通孔614穿入,然后将支撑骨架21调整为可收回导管的状态(即径向收缩状态),以便于确定内鞘芯5与牵引滑块61粘接的位置。在完成以上步骤之后,使限位块622朝远端移动以与手柄主体33相抵接,此时牵引滑块61朝远端移动至极限位置,此时的牵引滑块61处于初始状态。然后通过打胶将内鞘芯5与牵引滑块61粘接在一起,即实现了内鞘芯5与牵引滑块61的相对固定。故在实际操作使用时,当用户紧握牵引杆62近端沿着轴向拉动牵引滑块61,即可以使牵引滑块61回推至近端极限位置以与手柄主体33抵接,此时支撑骨架21被内鞘芯5牵引而轴向尺寸逐渐减小,且径向尺寸逐渐增大,支撑骨架21完成了径向膨胀。在牵引滑块61沿着轴向朝近端移动的过程中,可以根据病人的病理特性而选择性地将内鞘芯5拉动到某一中间位置以使支撑骨架21达到最佳撑开形状。其中,牵引滑块61沿着轴向朝近端移动的极限距离限定了支撑骨架21径向展开最大尺寸,从而可以保证支撑骨架21不会被过度拉伸而导致失效。当需要收鞘时,即当需要将支撑

骨架21由径向膨胀状态调节为径向收缩状态时,可操作牵引杆62将牵引滑块61沿着轴向往远端推动至极限位置即可。由此可知,本实施例对牵拉组件6和密封模块改进后的结构在牵拉内鞘芯5的时效性方面表现更好。

79.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。