1.本发明涉及一种低压下基于石墨制备金刚石的新方法。

背景技术:

2.金刚石拥有优异的物理、化学、力学和电学性能,例如高热导率、低热膨胀系数、高硬度、抗酸、抗碱、抗各种腐蚀性气体侵蚀、高电子迁移率和宽禁带。在高频大功率器件、高能粒子探测器、量子信息、生物传感器等领域具有广阔的应用前景。

3.众所周知,高温高压(hpht)法和化学气相沉积(cvd)法是目前制备高纯度、块状单晶金刚石的常用手段。hpht法合成高质量的块状单晶金刚石的实验条件极为苛刻,其相变所需的压力高达几千兆帕甚至更高,温度条件也高达几千摄氏度,对设备要求极高,且生产效率较低,制备成本高,难度大。cvd金刚石的主要制备方法包括热丝化学气相沉积(hfcvd)法、微波等离子体化学气相沉积(mpcvd)法、燃烧火焰化学气相沉积(cfcvd)法等,一般以气态碳源作为金刚石生长原料。除了使用气态碳源以外,有研究者利用石墨板作为固体碳源和衬底,在微波等离子体化学气相沉积系统或hfcvd系统中通入氢气,在石墨、硅衬底或多壁碳纳米管上制备出金刚石。

4.一般认为上述cvd方法的实验原理都是通过氢气刻蚀固体碳源形成ch

x

作为金刚石生长的前驱体来制备金刚石。然而,mpcvd法较难获得大面积高质量均匀薄膜;hfcvd法会引入金属杂质,导致薄膜纯度降低;cfcvd法沉积速率低、沉积温度过高;因此发展新的金刚石制备方法具有重要价值。

技术实现要素:

5.本发明发展了一种低压下基于石墨制备金刚石的新方法。该方法结合第一性原理理论计算和实验研究,通过将过渡族金属沉积到石墨表面,实现了低压下石墨向金刚石的转变。

6.本发明的技术方案如下:

7.一种低压下基于石墨制备金刚石的方法,所述方法包括以下步骤:

8.(1)石墨片预处理

9.将石墨片进行打磨,抛光,在有机溶剂中超声清洗,再用去离子水清洗,干燥后完成预处理;

10.所述有机溶剂可以是乙醇或丙酮,优选乙醇;

11.所述超声清洗的条件为:100~200w超声15min,优选140w;

12.所述干燥使用氮气枪吹干;

13.以上预处理是为了得到表面平整清洁的石墨片,吹干后用擦镜纸包好待用;

14.(2)钽丝碳化

15.在安装有钽丝的热丝化学气相沉积设备中,以纯氢气和丙酮为碳化气源进行钽丝碳化,纯氢气流量为150~200sccm,丙酮流量为50~80sccm(丙酮以氢气鼓泡的形式进入反

应室中),5~7v碳化5~10min,10~12v碳化5~10min,13~15v碳化3~5min,控制碳化气压为5.3~6kpa,碳化结束后,停止通入丙酮,在氢气气氛中迅速降低功率至0,完成钽丝碳化过程;

16.优选的碳化参数为:7v碳化8min或10min,12v碳化7min或10min,15v碳化3min或5min;

17.优选碳化气压为5.7kpa;

18.(3)ta沉积处理一

19.将经过步骤(1)预处理的石墨片作为衬底放入步骤(2)的热丝化学气相沉积设备中,钽丝距石墨片表面3~25mm,调整氢气流量为10~250sccm,功率为400~2400w,控制气压3.5~5kpa,沉积0.5~5h后,在氢气气氛中以1v/min的速度降低功率至0,完成第一步ta沉积处理;

20.(4)ta沉积处理二

21.将经过步骤(3)处理的石墨片作为衬底放入步骤(2)的热丝化学气相沉积设备中,钽丝距石墨片表面3~20mm,调整氢气流量为10~250sccm,功率为2000~2400w,控制气压3.5~5kpa,ta沉积0~6h后,在氢气气氛中以1v/min的速度降低功率至0,完成第二步ta沉积处理

22.(5)退火处理

23.将经过步骤(4)处理的石墨片封入石英管内,放入马弗炉中800~1000℃退火0~30min,之后取出,在石墨片上得到金刚石。

24.本发明中,所述钽丝的金属元素ta可以替换为ir、re、zr、w、ti或hf。

25.第一性原理计算:首先,计算插入单个过渡金属原子的shbg在氢化金刚石基底上转变为shsld的过程;再采用爬坡微动弹性带(ci-neb)方法分别计算了在氢化金刚石上未插入和插入单个过渡金属原子时,shbg转变为shsld的形成能;接着计算在氢化金刚石基底上,插入过渡金属原子时,shbg和shsld对应构型的差分电荷密度,探究shbg和单个金属原子之间的电子转移;最后,基于perdew-burke-ernzerhof(pbe)泛函分别计算了未插入和插入单个过渡金属原子时,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)。

26.优选地,所述第一性原理计算是在vasp软件包中采用广义梯度近似gga-pbe交换关联泛函计算结构驰豫和电子结构。计算过程中使用投影缀加波赝势(paw),平面波截断能设置为520ev,能量收敛阈值设置为10-4

ev,并使用4

×4×

1monkhorst-pack类型的k点网格对布里渊区域进行采样,以使结构弛豫期间总能量充分收敛。在结构达到要求的精度后,k点设置为9

×9×

1,采用gga-pbe交换关联泛函计算偏态密度(pdos)。使用ci-neb方法计算了shbg转变为shsld的形成能,能量收敛标准设置为10-4

ev。

27.与现有高温高压下将石墨转变为金刚石的工艺相比,本发明的有益效果体现在:

28.(1)利用热丝化学气相沉积系统加热钽丝,将ta沉积在石墨衬底上,在低压下使石墨转变为金刚石,具有条件温和、成本低廉等优势;

29.(2)该方法对设备要求较低、工艺简单、易于操作;

30.(3)该方法得到的过渡金属终止的金刚石具有半导体性质,为金刚石电子器件应用提供新材料。

附图说明

31.图1本征石墨衬底预处理后的sem图片。

32.图2样品1的sem图片。

33.图3本征石墨、样品1的能谱图(tem-eds)。

34.图4样品1的球差透射电镜图片。

35.图5样品1的tem图片(a)低倍率下样品形貌;(b)金刚石高倍率下图片。

36.图6为样品1的电子能量损失谱(eels)。

37.图7插入单个过渡金属原子的表面氢化双层石墨烯转变为金刚石过程。

38.图8插入ta原子前后,shbg转变为shsld的形成能。

39.图9插入ta原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。

40.图10插入ta原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。

41.图11样品2的sem图片。

42.图12本征石墨、样品2的能谱图(tem-eds)。

43.图13样品2的tem图片(a)低倍率下样品形貌;(b)金刚石高倍率下图片。

44.图14样品3退火前的sem图片。

45.图15样品3退火后的sem图片。

46.图16本征石墨、样品3退火前和退火后的能谱图(tem-eds)。

47.图17样品3退火前的tem图片(a)低倍率下样品形貌;(b)退火后高倍率下图片。

48.图18样品3退火后的tem图片(a)低倍率下样品形貌;(b)、(c)金刚石高倍率下图片。

49.图19插入ir原子前后,shbg转变为shsld的形成能。

50.图20插入ir原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。

51.图21插入ir原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。

52.图22插入re原子前后,shbg转变为shsld的形成能。

53.图23插入re原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。

54.图24插入re原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。

55.图25插入zr原子前后,shbg转变为shsld的形成能。

56.图26插入zr原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。

57.图27插入zr原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。

58.图28插入w原子前后,shbg转变为shsld的形成能。

59.图29插入w原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。

60.图30插入w原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。

61.图31插入ti原子前后,shbg转变为shsld的形成能。

62.图32插入ti原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。

63.图33插入ti原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。

64.图34插入hf原子前后,shbg转变为shsld的形成能。

65.图35插入hf原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。

66.图36插入hf原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。

具体实施方式

67.下面通过具体实施例进一步描述本发明,但本发明的保护范围并不仅限于此。

68.以下实施例中,石墨片由北京晶龙特碳科技有限公司制备,石墨片衬底材料尺寸为10

×

10

×

2mm,纯度为99.9%的多晶石墨片;

69.热丝化学气相沉积设备购自上海交友钻石涂层公司,型号为juhfcvd001;

70.超声清洗仪由昆山市超声仪器有限公司制造,型号为kq5200de。

71.实施例1

72.(1)将石墨片打磨(先后用2000目和4000目砂纸打磨)、抛光(用抛光绒布抛光),在乙醇中超声清洗(140w超声15分钟),用去离子水清洗,干燥(氮气枪吹干),得到经过预处理的石墨片;以上预处理是为了得到表面平整清洁的石墨片,吹干后用擦镜纸包好待用。

73.(2)安装钽丝距样品表面5mm,碳化气源为氢气和丙酮,采用氢气以鼓泡的形式将丙酮带入到反应室中,所述纯氢气流量为200sccm,所述丙酮的流量为80sccm;7v碳化8min,12v碳化7min,15v碳化3min,总共碳化时间为18min,控制碳化压力为5.7kpa,在碳化结束后,在氢气气氛中迅速降低功率至0,完成钽丝碳化过程。

74.(3)将步骤(1)所述经过预处理后的石墨片作为衬底放入步骤(2)所述热丝化学气相沉积(hfcvd)设备中,通入氢气,氢气流量为200sccm,功率为2000w,控制气压3.5kpa,1h后,在氢气气氛中以1v/min的速度降低功率至0,完成石墨片第一步hfcvd处理。

75.(4)安装钽丝距样品表面3mm,碳化气源为氢气和丙酮,采用氢气以鼓泡的形式将丙酮带入到反应室中,所述纯氢气流量为200sccm,所述丙酮的流量为80sccm;7v碳化10min,12v碳化10min,15v碳化5min,总共碳化时间为25min,控制碳化压力为5.7kpa,在碳化结束后,在氢气气氛中迅速降低功率至0,完成钽丝碳化过程。

76.(5)将步骤(3)所述第一步处理后的石墨片作为衬底放入步骤(4)所述热丝化学气相沉积(hfcvd)设备中,通入氢气,氢气流量为60sccm,功率为2200w,控制气压5kpa,0h后,在氢气气氛中以1v/min的速度降低功率至0,完成石墨片第二步hfcvd处理。

77.(6)将步骤(5)所述处理后的石墨片放入石英管内进行封管,将封好的石英管(内有样品)放入马弗炉内在1000℃退火0min,退火结束后取出样品完成退火过程。

78.(7)根据第一性原理计算模拟插入金属ta原子的shbg在氢化金刚石基底上转变为shsld的过程;计算未插入和插入ta原子后shbg转变为shsld形成能、差分电荷密度以及能带结构和投影态密度(pdos)。

79.采用场发射扫描电镜(fesem)和高分辨透射电子显微镜(hrtem)观察实验后样品的组成。

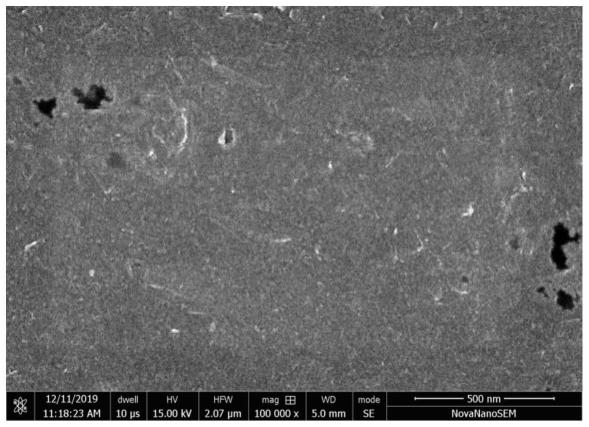

80.图1为本征石墨衬底预处理后的sem图片,石墨表面经处理后十分平整。

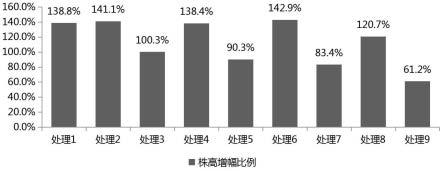

81.图2样品1的sem图片,对比图1本征石墨,样品1的表面形成许多纳米颗粒。

82.图3为本征石墨和样品1的能谱图(tem-eds),显示样品表面主要存在c、o、ta三种元素,对比石墨谱线,可知实验后ta大量出现在样品表面。

83.图4为样品1的球差透射电镜图片,显示了在样品表面的纳米颗粒附近存在单分散的ta。

84.图5为实验后样品1的tem图片,图(b)中分析得到0.206nm,0.186nm,0.124nm三个晶面间距,分别对应金刚石(111),(200),(220)三个不同晶面。测量得到三对衍射点之间的夹角为θ1、θ2、θ3、θ4,分别为54.3

°

、36.7

°

、69.2

°

、93.2

°

,与标准的金刚石四个角度54.7

°

、35.3

°

、70.5

°

、90

°

基本接近,因此图(b)中1区域为金刚石的衍射信息,金刚石尺寸在10nm以下。这与理论计算研究显示ta促进石墨转变为金刚石是一致的。

85.图6为石墨和样品1的电子能量损失谱(eels),在293ev处有尖锐的σ*峰,在301ev处有凹谷。强的σ*峰和低的凹谷均为典型的金刚石特征。通过eels进一步表明样品中存在金刚石相。

86.图7插入单个过渡金属原子的表面氢化双层石墨烯转变为金刚石过程(a)初始结构,(b-c)过渡态结构,(d)最终结构的侧视图和俯视图。两层石墨烯相互慢慢靠近,逐渐从sp2碳转变为sp3碳。

87.图8在氢化金刚石基底上,未插入和插入单个ta原子时shbg转变为shsld的形成能。未插入单个金属原子时,shbg转变为shsld的形成能约为0.82ev,这表明此转变需要克服较高的活化能垒。当这个体系插入单个ta原子时,shbg转变为shsld的形成能急剧降低至-5.39ev。

88.图9插入ta原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。插入ta原子的构型的电子云最终状态完全是三球形的并且更为局域化,ta原子与shsld层的悬浮碳原子之间的键合增强,使shsld的结构稳定性增加,跃迁能垒降低。

89.图10插入ta原子时,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。随着转变的进行,对应的构型从导体变为半导体。在转变过程中,shbg中的碳原子会与金属原子杂化成键,即碳原子的pz轨道与金属原子的d轨道杂化成键,从而促进sp2碳向sp3碳转变。

90.实施例2

91.(1)将石墨片打磨(先后用2000目和4000目砂纸打磨)、抛光(用抛光绒布抛光),在乙醇中超声清洗(140w超声15分钟),用去离子水清洗,干燥(氮气枪吹干),得到经过预处理的石墨片;以上预处理是为了得到表面平整清洁的石墨片,吹干后用擦镜纸包好待用。

92.(2)安装钽丝距样品表面5mm,碳化气源为氢气和丙酮,采用氢气以鼓泡的形式将丙酮带入到反应室中,所述纯氢气流量为200sccm,所述丙酮的流量为80sccm;7v碳化10min,12v碳化10min,15v碳化5min,总共碳化时间为25min,控制碳化压力为5.7kpa,在碳化结束后,在氢气气氛中迅速降低功率至0,完成钽丝碳化过程。

93.(3)将步骤(1)所述经过预处理后的石墨片作为衬底放入步骤(2)所述热丝化学气相沉积(hfcvd)设备中,通入氢气,氢气流量为200sccm,功率为2200w,控制气压3.5kpa,3h后,在氢气气氛中以1v/min的速度降低功率至0,完成石墨片第一步hfcvd处理。

94.(4)安装钽丝距样品表面3mm,碳化气源为氢气和丙酮,采用氢气以鼓泡的形式将

丙酮带入到反应室中,所述纯氢气流量为200sccm,所述丙酮的流量为80sccm;7v碳化10min,12v碳化10min,15v碳化5min,总共碳化时间为25min,控制碳化压力为5.7kpa,在碳化结束后,在氢气气氛中迅速降低功率至0,完成钽丝碳化过程。

95.(5)将步骤(3)所述第一步处理后的石墨片作为衬底放入步骤(4)所述热丝化学气相沉积(hfcvd)设备中,通入氢气,氢气流量为60sccm,功率为2200w,控制气压5kpa,5h后,在氢气气氛中以1v/min的速度降低功率至0,完成石墨片第二步hfcvd处理。

96.(6)将步骤(5)所述处理后的石墨片放入石英管内封管,将封好的石英管(内有样品)放入马弗炉内在1000℃退火0min,退火结束后取出样品完成退火过程。

97.采用场发射扫描电镜(fesem)和高分辨透射电子显微镜(hrtem)观察实验后样品的组成。

98.图11为样品2的sem图片,对比图1本征石墨,样品2的表面形成许多纳米颗粒。

99.图12为本征石墨和样品2的能谱图(tem-eds),显示样品表面主要存在c、o、ta三种元素,对比石墨谱线,实验后ta大量出现在样品表面。

100.图13为样品2的tem图片,图(b)中在b-1区域中存在晶面间距为0.208~0.216nm的衍射椭圆环,对其微区

ⅰ

和

ⅱ

分析分别得到70

°

和75

°

两个晶面夹角,与标准金刚石(111)晶面间距0.206nm和晶面之间夹角70.5

°

基本吻合,因此图b-1区域中的

ⅰ

和

ⅱ

微区结构为金刚石衍射信息,金刚石尺寸约为2nm,该工艺成功制备出金刚石。

101.实施例3

102.(1)将石墨片打磨(先后用2000目和4000目砂纸打磨)、抛光(用抛光绒布抛光),在乙醇中超声清洗(140w超声15分钟),用去离子水清洗,干燥(氮气枪吹干),得到经过预处理的石墨片;以上预处理是为了得到表面平整清洁的石墨片,吹干后用擦镜纸包好待用。

103.(2)采用双螺旋丝的方式工装钽丝,钽丝距样品表面18mm,碳化时间0min。

104.(3)将步骤(1)所述经过预处理后的石墨片作为衬底放入步骤(2)所述热丝化学气相沉积(hfcvd)设备中,通入氢气,流量为100sccm,功率为400w,控制气压3.5kpa,0.5h后,在氢气气氛中以1v/min的速度降低功率至0,完成石墨片第一步hfcvd处理。

105.(4)安装钽丝距样品表面3mm,碳化气源为氢气和丙酮,采用氢气以鼓泡的形式将丙酮带入到反应室中,所述纯氢气流量为200sccm,所述丙酮的流量为80sccm;7v碳化10min,12v碳化10min,15v碳化5min,总共碳化时间为25min,控制碳化压力为5.7kpa,在碳化结束后,在氢气气氛中迅速降低功率至0,完成钽丝碳化过程。

106.(5)将步骤(3)所述第一步处理后的石墨片作为衬底放入步骤(4)所述热丝化学气相沉积(hfcvd)设备中,通入氢气,氢气流量为60sccm,功率为2200w,控制气压5kpa,0h后,在氢气气氛中以1v/min的速度降低功率至0,完成石墨片第二步hfcvd处理。

107.(6)将步骤(5)所述处理后的石墨片放入石英管内进行封管,将封好的石英管(内有样品)放入马弗炉内在1000℃退火30min,退火结束后取出样品完成退火过程。

108.采用场发射扫描电镜(fesem)和高分辨透射电子显微镜(hrtem)观察实验后样品的组成。

109.图14为样品3退火前的sem图片,对比图1本征石墨,退火前样品表面存在稀疏的纳米颗粒,表面十分粗糙。

110.图15为样品3退火后的sem图片,对比图1本征石墨,退火后表面形成许多纳米球状

颗粒。

111.图16为本征石墨和样品3退火前后的能谱图(tem-eds),显示样品表面主要存在c、o、ta三种元素,对比石墨谱线,实验后ta出现在样品表面。ni峰可能是在hrtem制样过程中引入的ni金属污染。

112.图17为样品3退火前的tem图片,图(b)中存在石墨的(100)和(002)、tac的(111)、(200)和(220)晶面衍射信息。石墨(100)存在区域相对分散,分布面积大。

113.图18为样品3退火后的tem图片,图(b)中发现晶面间距为0.210nm的晶面表现为尺寸在10nm左右的纳米颗粒形貌。0.210nm接近石墨(100)和金刚石(111)。以石墨为基体材料时,其(100)晶面衍射信息一般以大面积的形式均匀分散在亮基体区域,而不是单颗粒的形式存在。因此,图(b)中衍射信息对应纳米金刚石,尺寸约为10nm。图(c)显示了0.205nm晶面间距的衍射信息区域表现为单颗粒形状,接近金刚石的(111)和石墨(100),结合前面的分析认为该区域为金刚石相,尺寸约为6nm。

114.实施例4

115.(1)采用爬坡微动弹性带(ci-neb)方法分别计算在氢化金刚石上未插入和插入单个ir金属原子时,shbg转变为shsld的形成能。

116.(2)计算在氢化金刚石基底上,插入单个ir金属原子时,shbg和shsld对应构型的差分电荷密度。

117.(3)基于perdew-burke-ernzerhof(pbe)泛函分别计算未插入和插入单个ir金属原子时,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)。

118.图19在氢化金刚石基底上,未插入和插入单个ir金属原子时shbg转变为shsld的形成能。未插入单个ir原子时,shbg转变为shsld的形成能约为0.82ev;插入单个ir原子后,shbg转变为shsld的形成能降低至-4.56ev。

119.图20插入ir原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。插入ir原子的构型的电子云类似三个花瓣,ir原子与shsld层的悬浮碳原子之间的键合增强,使shsld的结构稳定性增加,跃迁能垒降低。

120.图21插入ir原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。在转变过程中,对应的构型从导体变为半导体,shbg中的碳原子会与金属原子杂化成键。

121.实施例5

122.(1)采用爬坡微动弹性带(ci-neb)方法分别计算在氢化金刚石上插入单个re金属原子时,shbg转变为shsld的形成能。

123.(2)计算在氢化金刚石基底上,插入单个re金属原子时,shbg和shsld对应构型的差分电荷密度。

124.(3)基于perdew-burke-ernzerhof(pbe)泛函分别计算未插入和插入单个re金属原子时,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)。

125.图22在氢化金刚石基底上,未插入和插入单个re金属原子时shbg转变为shsld的形成能。插入单个re原子后,shbg转变为shsld的形成能由0.82ev降低至-4.56ev。

126.图23插入re原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。插入的re原子与shsld层的悬浮碳原子之间的键合增强,使shsld的结构稳定性增加,跃迁能

垒降低。

127.图24插入re原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。对应构型在转变过程中从导体变为半导体,金属原子会与shbg中的碳原子杂化成键。

128.实施例6

129.(1)采用爬坡微动弹性带(ci-neb)方法分别计算在氢化金刚石上插入单个zr金属原子时,shbg转变为shsld的形成能。

130.(2)计算在氢化金刚石基底上,插入单个zr金属原子时,shbg和shsld对应构型的差分电荷密度。

131.(3)基于perdew-burke-ernzerhof(pbe)泛函分别计算插入单个zr金属原子时,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)。

132.图25在氢化金刚石基底上,插入单个zr金属原子时shbg转变为shsld的形成能。插入单个zr原子后,shbg转变为shsld的形成能由0.82ev降低至-4.67ev。

133.图26插入zr原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。插入的zr原子与shsld层的悬浮碳原子之间的键合进一步增强,使shsld的结构稳定性增加,跃迁能垒降低。

134.图27插入zr原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。在转变过程中,对应的构型从导体变为半导体,shbg中的碳原子会与金属原子杂化成键。

135.实施例7

136.(1)采用爬坡微动弹性带(ci-neb)方法计算在氢化金刚石上插入单个w金属原子时,shbg转变为shsld的形成能。

137.(2)计算在氢化金刚石基底上,插入单个w金属原子时,shbg和shsld对应构型的差分电荷密度。

138.(3)基于perdew-burke-ernzerhof(pbe)泛函计算插入单个w金属原子时,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)。

139.图28在氢化金刚石基底上,插入单个w金属原子时shbg转变为shsld的形成能。插入单个w原子后,shbg转变为shsld的形成能由0.82ev降低至-4.83ev。

140.图29插入w原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。插入的w原子与shsld层的悬浮碳原子之间的键合相较于zr原子进一步增强,使shsld的结构稳定性增加,跃迁能垒降低。

141.图30插入w原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。对应构型在转变过程中从导体变为半导体,金属原子会与shbg中的碳原子杂化成键。

142.实施例8

143.(1)采用爬坡微动弹性带(ci-neb)方法计算在氢化金刚石上插入单个ti金属原子时,shbg转变为shsld的形成能。

144.(2)计算在氢化金刚石基底上,插入单个ti金属原子时,shbg和shsld对应构型的差分电荷密度。

145.(3)基于perdew-burke-ernzerhof(pbe)泛函计算插入单个ti金属原子时,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)。

146.图31在氢化金刚石基底上,插入单个ti金属原子时shbg转变为shsld的形成能。插入单个ti原子后,shbg转变为shsld的形成能由0.82ev降低至-5.01ev。

147.图32插入ti原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。插入的ti原子与shsld层的悬浮碳原子之间的键合相较于w原子进一步增强,使shsld的结构稳定性增加,跃迁能垒降低。

148.图33插入ti原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。在转变过程中,对应的构型从导体变为半导体,shbg中的碳原子会与金属原子杂化成键。

149.实施例9

150.(1)采用爬坡微动弹性带(ci-neb)方法计算在氢化金刚石上插入单个hf金属原子时,shbg转变为shsld的形成能。

151.(2)计算在氢化金刚石基底上,插入单个hf金属原子时,shbg和shsld对应构型的差分电荷密度。

152.(3)基于perdew-burke-ernzerhof(pbe)泛函计算插入单个hf金属原子时,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)。

153.图34在氢化金刚石基底上,插入单个hf金属原子时shbg转变为shsld的形成能。插入单个hf原子后,shbg转变为shsld的形成能由0.82ev降低至-5.79ev。

154.图35插入hf原子后,shbg和shsld对应构型的差分电荷密度的侧视图和俯视图。插入hf原子后构型最终状态完全是三球形的且更为局域化。与其他金属原子相比,hf原子与shbg/shsld层之间的电子转移更加平衡,shbg/shsld层与c原子的键合更强,跃迁能垒更低。

155.图36插入hf原子后,shbg转变为shsld的初始构型和最终构型的能带结构和投影态密度(pdos)图。对应构型在转变过程中从导体变为半导体,金属原子会与shbg中的碳原子杂化成键。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。