1.本发明涉及二氧化碳吸收剂技术领域,更具体地说,本发明涉及一种氢氧化锂球形吸收剂的制备工艺及应用。

背景技术:

2.随着科技水平的提高,国内的研究人员也在不断的改进密闭空间co2净化技术。目前国内水下航行器及各种密闭作业空间内co2净化也主要采用lioh吸收技术实现,从舱室内co2净化效果来看,lioh吸收技术能够对舱室内co2浓度进行较好的控制。

3.不足的是,目水下航行器及各种密闭作业空间的lioh滤罐中二氧化碳 lioh吸收剂,采用了传统制备工艺,将lioh原材料固化后,机械加工成大小不规则的颗粒状填充至滤罐内。该颗粒状lioh二氧化碳吸收率低、强度低、多粉尘、棱角较多、移动过程中随时易破碎成粉末,使用时随风道lioh粉尘逸出严重,舱员在密闭舱室中吸入lioh粉尘后,咳嗽厉害,已引起了部分舱员肺纤维化。

4.伴随着近年来经济发展,密闭空间作业越来越多,作业人员健康安全问题也日益受到人们的关注。新一代高效低粉尘率的lioh 二氧化碳净化技术可以极大改善密闭空间人员作业环境,保障密闭空间生产作业安全,在海洋、航天等应用领域有较大的市场前景。现有二氧化碳吸收剂不能满足封闭环境下的作业需求,现有技术如“lioh吸收剂的成型工艺研究.周勇等,舰船防化(2009)”采用预压制成型结合程序升温的方法获得氢氧化锂吸收剂,但压制成型的方法所得颗粒比表面积相对降低,压制和筛分过程也产生了粉尘,并且所得吸收剂的吸收效率并不理想。

5.鉴于此,有必要开发一种吸收率高、粉尘率低氢氧化锂吸收剂,实现co2的高效吸收,保障密闭作业空间中的生命安全和身体健康。

技术实现要素:

6.为了克服现有技术的上述缺陷,本发明提供了一种氢氧化锂球形吸收剂的制备工艺及应用。

7.鉴于此,本发明的技术方案如下:

8.一种氢氧化锂球形吸收剂的制备工艺,包括如下步骤:

9.s1.将单水lioh粉末团制成母粒;

10.s2.取母粒再与过量的单水lioh粉末团成球;

11.s3.团球后的颗粒经初步固型后,筛分出粒径为3-5mm的颗粒,筛得颗粒经微波脱水即得到氢氧化锂球形吸收剂;

12.所述步骤s1和s2团球过程分别加入占单水lioh粉末质量8-25%的水和 0.5-5%的粘接剂。

13.本发明中,所述步骤s1中单水lioh粉末的粒径为5-20μm。

14.本发明中,所述步骤s1中成团后经筛分选择粒径2mm的母粒。

15.本发明中,所述步骤s2单水lioh粉末中添加有其质量0.1-1%的13x或 5a沸石分子筛,混匀;所述沸石分子筛粒径为5-20μm。

16.进一步地,所述步骤s1及s2中水与粘接剂混合后进行喷雾,喷雾角度呈30-60度的扇形。

17.进一步地,所述步骤s2团球过程采用圆锅团球机,转速为1-5转/秒,喷雾频次为1次/2分钟,5-15秒/次。

18.本发明中,所述步骤s3中微波脱水过程控制温度为100-150℃,时间为 30-110分钟。

19.进一步地,所述微波脱水过程控制升温速率为5-10℃/分钟。

20.本发明还提供所述制备工艺得到的氢氧化锂球形吸收剂在吸收二氧化碳中的应用。

21.相对于现有技术,本发明的有益效果包括但不限于:

22.1.本发明通过预制单水lioh母粒,相较于现有技术中的成型步骤,更大的保证了单水lioh颗粒的快速再生性,保留了颗粒的球形状态;再将母粒与粉末成球后经固型、筛选颗粒后再进行微波脱水,一方面可有效避免吸收剂表面崩裂产生粉尘,提高整体硬度,另一方面保证了比表面积,提高了吸收剂的吸收效率。

23.2.本发明在母粒成球过程中增加沸石分子筛,可以进一步改善球形吸收剂表面结构,提升表面硬度,另一方面可通过吸附动力学协同lioh提高吸收二氧化碳的活性和效率。

24.3.本发明制备工艺所得吸收剂应用于co2吸收时可达到95%以上的高吸收速率,并且粉尘发生率较小,具备可观的市场应用前景。

附图说明

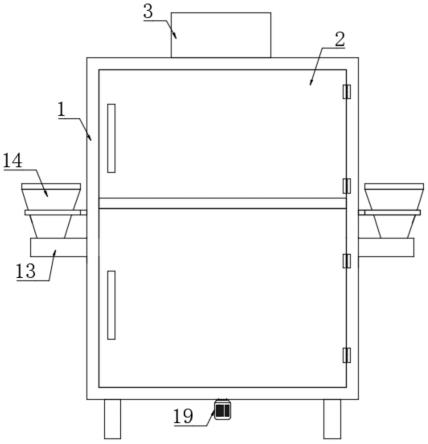

25.图1为本发明所述制备工艺流程图。

26.图2为本发明制备工艺所得球形吸收剂于封闭空间时粉尘浓度检测结果。

具体实施方式

27.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1,本发明提供了一种氢氧化锂吸收剂的成型工艺,所述方法包括以下步骤:

29.1.母粒成型过程:圆锅团球设备中投入单水lioh粉末(纯度≥96.5%,粒径5-20μm),在电喷雾器中灌入单水lioh粉末质量8-25%的水及0.5-5%的医疗食品级粘结剂,调整电喷雾器雾化角度呈30-60度扇形状态;启动圆锅团球设备,将转速调整至1-5转/分钟,启动电喷雾器,以雾化扇形最大角边缘喷至圆锅弧形面边缘。喷雾1次/2分钟,5-15秒/次,直到锅中只剩下少量单水lioh粉末。

30.确认单水lioh原料制成母颗粒之后,取用圆形sus316网眼筛,孔径 2-8mm,多次重复在圆锅中将超过所需粒径的颗粒筛出,用器具搓碎,直到粒径都小于孔径,获得2mm粒径

的单水lioh母粒。

31.2.使用圆锅团球设备将单水lioh母粒进行单一方向翻滚,取lioh粉末 (纯度≥96.5%),分批加入团球设备内,通过自动喷雾设备再将0.5-5%的医疗食品级粘结剂及8-25%的水(以lioh粉末重量计算)混合均匀喷洒,喷雾1次/2分钟,5-10秒/次,转速调整至1-5转/分钟。保证喷雾时lioh粉末持续加入,当圆锅团球设备中,粉状单水lioh的量没有减少时,停止喷雾。

32.3.启动热风加热器对锅内颗粒加热至表干,负压条件下用所需规格孔径 (3mm、4mm、5mm等)的sus316网眼筛分,筛出各种粒径为3-5mm的均衡球形的颗粒。

33.4.将所有筛出颗粒通过微波加热设备脱去水分,真空包装即可。

34.本发明中,所述医疗食品级粘结剂可选择常见的医疗食品标准的粘结剂,如e50医疗食品级粘结剂。

35.本发明中,微波加热设备采用多腔多源构架,配备2450mhz松下特制高性能工业微波磁控管和特别设计的微波传输激励标准波导,以交叉极化方式分多组向微波干燥箱体分别多槽口分布式馈能(利用cad和程序对馈口和尺寸进行优化设计),可达到最佳模式分布和优良的干燥均匀性。

36.本发明中,升温速度对于颗粒的硬度有较大影响,如果脱水升温速度过快,水分迅速蒸发易造成颗粒表面崩裂,硬度降低;如果升温过慢会导致烘干效率低;微波脱水选择100-150℃的温度较为适合,热效率较高,优选升温速度为5-10℃/分钟,干燥时间为30-110分钟,水分可含量控制在在0.5%以下。

37.本发明提供上述制备工艺获得的球形lioh吸收剂在实用时具有优良的性能。模拟封闭活动空间,检测以上实施例球形吸收剂的吸收能力,方法如下:在lioh药剂小于5kg,体积小于0.015m3条件下,在30m3的实验舱内,二氧化碳吸控制初始浓度0.7%,补充速度0.2m3/h,持贯时间10h,单品重量(含附属物)小于8kg。采用两台粉尘浓度检测仪1#、2#分别实时检测0.5m、 1.5m高度距离下的实验舱中的pm2.5、pm10、lioh颗粒悬浮物(stp)的浓度,如图2所示,图2a、图2b及图2c分别显示pm2.5、pm10及stp浓度分别随时间的延长的变化情况,不难看出三个参数在较长的时间(接近 600min)内均处于较低的水平,球形吸收剂在使用过程中形成的粉尘量较少,表明本发明制备工艺所得吸收剂强度较高。并且通过检测吸收剂在上述条件下的吸收率x,可达到95%以上。

38.其中:吸收率x=实际吸收co2的体积/理论吸收co2的体积;

39.实际吸收co2的体积=co2的初始浓度至启动试验后co2恢复至初始浓度所需要的时间

×

co2补充的速度。

40.本发明中,上述预制母粒在二次成团时,可向单水lioh粉末中加入 0.1-1%的13x或5a沸石分子筛混匀,然后再按照后续步骤成团、热风干燥、筛分、脱水、成品。

41.上述方案中,沸石分子筛具有优良的表面性能和物理性能,也能够吸附 co2。具体地,5a分子筛是钙型硅铝酸盐,均匀孔径约5a,堆积密度 700~800kg/m3,比表面积750~800m2/g,孔隙率47%,机械强度95%以上;13x 分子筛为钠型硅铝酸盐,孔径约10a,体积密度600~700kg/m3,比表面积 8001000m2/g,孔隙率50%,机械强度90%以上。上述沸石分子筛选择粒径与单水lioh粉末相当,优选5-20μm。

42.本发明的原理为:单水氢氧化锂原料的分子式为lioh

·

h2o,结晶水的含量占整个

分子量的43.9%,比例很高。因此,如果将其中的大量结晶水进行烘干脱离,将会得到纯度较高的无水氢氧化锂,而且比表面积会大幅增加,吸收活性相应提高。而颗粒的粒径是吸收剂的重要指标之一,粒度偏大时会造成整体吸收剂比表面积减小,吸收能力下降,对比重减小,装载体积过大等情况;粒度偏小时会增加吸收剂风阻,减少循环风量,降低吸收性能。因此,颗粒度的选择比较重要。另一方面,粒径的增大过程与脱水步骤的先后顺序也存在较大影响,如果将单水lioh原料先烘干脱水,再压制成颗粒,将会使得原本由于脱水得到的较大比表面积大幅度降低,减小了吸收活性;即便是采用先压制成颗粒,再脱水的工艺,压制过程中会降低细小颗粒之间的间隙,不仅降低了比表面积,而且在脱水过程中出现大量的粉尘,满足粒径的颗粒成品率低。

43.为了得到合适的粒径,获得理想的比表面积和吸收活性,本发明采用单水lioh在喷雾的粘结剂条件下自成球预先获得粒径较小的母粒,再让母粒与单水lioh粉末物料粘结成球,通过筛分获得粒径为3-5mm颗粒后进行脱水获得成品。一方面单水lioh预制母粒获得相对粒径较大的颗粒,再此基础上在于粉末物料成球实现粒径增长,可提高比表面积,避免了挤压成型的缺陷。在上述基础上的另一情况下,沸石分子筛的添加可负载于单水lioh母粒表面,加入的微米级沸石分子筛自身具备较强的吸附性和优秀的比表面积和硬度,可完善球形吸收剂表面结构强度;通过沸石分子筛载于单水lioh预制母粒表面成团,可提供进入内部的吸收通道,避免单水lioh表面吸收co2后造成动力学上的下降。而沸石分子筛的添加量也需要考虑成球后lioh吸收剂对co2的吸收能力,添加量较大时会影响lioh的纯度,造成吸收能力的下降,故选择较低的添加量0.1-1%。

44.实施例1

45.1)取单水lioh粉末20kg加入圆锅团球设备内,分别取1.6kg水和0.1kge50医疗食品级粘结剂混合均匀后加入电喷雾器内,启动圆锅团球设备时同步进行喷雾,直到锅中只剩下少量单水lioh粉末时停止设备工作;

46.2)母粒过2-8mm筛网并将大颗粒搓碎,取2mm粒径的单水lioh母粒;

47.3)再取预制母粒10kg加入圆锅团球设备内,取40kg单水lioh粉末分批加入团球设备内,取3.2kg水和0.2kge50医疗食品级粘结剂混合均匀后加入电喷雾器内与lioh粉末的加入同步喷雾,当圆锅团球设备中粉状单水lioh的量没有减少时,停止喷雾;启动热风加热2min至除去表面水分,取锅内颗粒,负压下筛出粒径为3-5mm的球形颗粒;

48.4)将所有筛得颗粒投入启动微波加热器,通过控制抽风量控制升温速度为5℃/分钟,升温至100℃,持续110分钟后脱去水分得lioh球形吸收剂。

49.实施例2

50.1)取单水lioh粉末20kg加入圆锅团球设备内,分别取3kg水和0.5kge50医疗食品级粘结剂混合均匀后加入电喷雾器内进行喷雾,启动圆锅团球设备自成团;

51.2)母粒过2-8mm筛网并将大颗粒搓碎,取2mm粒径的单水lioh母粒;

52.3)再取预制母粒10kg加入圆锅团球设备内,取40kg单水lioh粉末分批加入团球设备内,取6kg水和1kge50医疗食品级粘结剂混合均匀后加入电喷雾器内与lioh粉末的加入同步喷雾,当圆锅团球设备中粉状单水lioh的量没有减少时,停止喷雾;启动热风加热2min至除去表面水分,取锅内颗粒,负压下筛出粒径为3-5mm的球形颗粒;

53.4)将所有筛得颗粒投入启动微波加热器,通过控制抽风量控制升温速度为8℃/分

钟,升温至120℃,持续70分钟后脱去水分得lioh球形吸收剂。

54.实施例3

55.1)取单水lioh粉末20kg加入圆锅团球设备内,分别取5kg水和1kg e50 医疗食品级粘结剂混合均匀后加入电喷雾器内进行喷雾,启动圆锅团球设备自成团;

56.2)母粒过2-8mm筛网并将大颗粒搓碎,取2mm粒径的单水lioh母粒;

57.3)再取预制母粒10kg加入圆锅团球设备内,取40kg单水lioh粉末分批加入团球设备内,取10kg水和2kg e50医疗食品级粘结剂混合均匀后加入电喷雾器内与lioh粉末的加入同步喷雾,当圆锅团球设备中粉状单水lioh的量没有减少时,停止喷雾;启动热风加热2min至除去表面水分,取锅内颗粒,负压下筛出粒径为3-5mm的球形颗粒;

58.4)将所有筛得颗粒投入启动微波加热器,通过控制抽风量控制升温速度为10℃/分钟,升温至150℃,持续30分钟后脱去水分得lioh球形吸收剂。

59.实施例4

60.向步骤3)单水lioh粉末中加入0.04kg的13x沸石分子筛混匀,然后分批加入团球设备内,其他步骤同实施例1,得lioh球形吸收剂。

61.实施例5

62.向步骤3)单水lioh粉末中加入0.1kg的5a沸石分子筛混匀,然后分批加入团球设备内,其他步骤同实施例2,得lioh球形吸收剂。

63.实施例6

64.向步骤3)单水lioh粉末中加入0.4kg的13x沸石分子筛混匀,然后分批加入团球设备内,其他步骤同实施例3,得lioh球形吸收剂。

65.实验例

66.将上述实施例1-6及制备工艺所得得lioh球形吸收剂分别进行相关性能检测,与现有压片吸收剂对比结果如表1所示。

67.表1:

[0068][0069][0070]

从表1不难看出,本发明实施例1-6所得球形吸收剂中lioh纯度在 95-97%,堆积密度基本持平;最高吸收率均高于94%,相比现有压片方式所得吸收剂lioh吸收效率提高10%以上;并且产生粉尘(pm10、pm2.5)的量更少。此外,实施例4、5、6分别相对于实施例1、2、3在吸收率有进一步的提高,并且产生粉尘(pm10、pm2.5)的量进一步降低,由此说明尽管沸石分子筛的添加量较少,但对于强度的提升进而降低粉尘的量起到有效作用。影响上述对比结果可能的原因在于,沸石分子筛的添加可成球于单水 lioh表面,加入的微米级沸石分子筛自身具备较强的吸附性和优秀的比表面积和硬度,可完善球形吸收剂表面结构强

度;通过沸石分子筛载于单水lioh 预制母粒表面成团,可提供进入内部的吸收通道,避免单水lioh表面吸收 co2后造成动力学上的下降,因此构成在吸收效率上面的协同作用。

[0071]

最后应说明的几点是,虽然上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明的基础上,以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。