1.本发明涉及建筑技术领域,具体是涉及一种建筑施工用预制墙板。

背景技术:

2.预制墙板的全称叫预制混凝土墙板,按使用功能分为内墙板和外墙板两大类。一是内墙板。有横墙板、纵墙板和隔墙板三种。横墙板与纵墙板均为承重墙板,隔墙板为非承重墙板。内墙板应具有隔声与防火的功能。内墙板一般采用单一材料(普通混凝土、硅酸盐混凝土或轻集料混凝土)制成,有实心与空心两种。一是外墙板。有正面外墙板、山墙板和檐墙板三种。正面外墙板为自承重墙板,山墙板与檐墙板为承重墙板。外墙板除应具有隔声与防火的功能外,还应具有隔热保温、抗渗、抗冻融、防碳化等作用和满足建筑艺术装饰的要求,外墙板可用轻集料单一材料制成,也可采用复合材料(结构层、保温隔热层和饰面层)制成。在预制厂(场)或建筑工地加工制成供建筑装配用的加筋混凝土板型构件,简称墙板或壁板。采用预制混凝土墙板建造装配式大板建筑,可以提高工厂化、机械化施工程度,减少现场湿作业,节约现场用工,克服季节影响,缩短建筑施工周期。但在实现中,工作人员在安装墙板时,常常会出现与预制墙板对接的钢筋弯曲的现象,这就需要工作人员对钢筋进行校正么后才能进行安装。且安装时还需要缓慢下降以保证预制墙板可以顺利与钢筋对接。这样会浪费很多的时间。故由此提出了可以减少预制墙板的安装时间,从而降低成本的技术问题。

技术实现要素:

3.基于此,有必要针对现有技术问题,提供一种建筑施工用预制墙板,包括预装槽、突出件、快装机构、支撑机构、灌浆机构、排气机构和吊装机构;快装机构包括限位件、支撑板、第一板体、第二板体和螺孔;限位件固定设置在预装槽上;支撑板固定设置在限位件的侧壁上;第一板体设置在支撑板上;第二板体设置在支撑板上;螺孔开设在第一板体和第二板体的底部。

4.优选的,平衡机构包括平衡孔、固定杆、放置板和水平仪;平衡孔沿限位件的宽度方向开设在限位件的侧壁上;固定杆沿平衡孔长度方向设置在平衡孔上;放置板固定设置在固定杆远离平衡孔的一端;水平仪固定设置在放置板上。

5.优选的,灌浆机构包括灌浆孔、连通槽、观测机构;灌浆孔沿限位件宽度方向开设在第一板体的侧壁上;连通槽分别开设在第一板体和第二板体上;观测机构设置在第一板体上。

6.优选的,观测机构包括观测孔和观测板;观测孔均匀的开设在第一板体的侧壁上;观测板固定设置在观测孔上。

7.优选的,排气机构包括第一排气孔和第一排气管;第一排气孔开设在第一板体的侧壁上;第一排气管开设在第一板体的内部,第一板体与连通槽相通。

8.优选的,第二排气孔贯穿的开设在限位件的侧壁上。

9.优选的,在第二排气孔上设置有塞子。

10.优选的,支撑机构包括支撑槽和支撑杆;支撑槽开在第一板体的侧壁上;支撑杆的两端分别设置在第一板体和地面上。

11.优选的,在限位件的底部设置有垫片。

12.优选的,吊装机构包括第一吊装槽、第二吊装槽、第一吊装杆和第二吊装杆;第一吊装槽开设在第一板体靠近第二板体一侧的顶部;第二吊装槽开设在第二板体靠近第一板体一侧的顶部;第一吊装杆沿第一板体长度方向固定设置在第一吊装槽上;第二吊装杆沿第二板体长度方向固定设置在第二吊装槽上。

13.本技术相比较于现有技术的有益效果是:

14.1.本技术通过设置限位件、支撑板、第一板体、第二板体和螺孔,利用限位件对第一板体和第二板体的引导,可以使得第一板体和第二板体沿着预先设置好的方向移动,同时利用螺孔的直径远大于突出件直径,使得钢筋不再需要工人扳直。如此便减少了预制墙体的安装时间,降低了时间成本。

15.2.本技术通过设置平衡孔、固定杆、放置板和水平仪,实现了对限位件是否处于平衡状态的判断。

16.3.本技术通过设置灌浆孔、连通槽、观测机构,实现了对于预制板的灌浆功能。

17.4.本技术通过设置观测孔和观测板,实现了对于灌浆的实时监测。

18.5.本技术通过设置第一排气孔和第一排气管,使得在进行水泥灌浆时,第一板体和第二板体中的空气可以被排出,使得灌注的水泥可以填满第一板体和第二板体的内部。

19.6.本技术通过在限位件的侧壁上开设第二排气孔,避免了在灌装水泥时,位于支撑板与预装槽间的空气无法排除的情况发生,保证了工程的质量。

20.7.本技术通过在第二排气孔上设置塞子,使得工作人员在对支撑板和预装槽之间的空气排除后,而后在对水泥进行灌装时,水泥无法从第二排气孔排出,保证了水泥可以注满第一板体和第二板体的内部。

21.8.本技术通过设置支撑槽和支撑杆,使得在工作人员对第一板体和第二板体灌浆结束后。支撑杆可以将第一板体很好的支撑起来,使得第一板体和第二板体内的水泥在干燥前一直保持现有状态。

22.9.本技术通过设置第一吊装槽、第二吊装槽、第一吊装杆和第二吊装杆,使得第一板体和第二板体可以同时被吊车吊起,减少了工作的步骤。

附图说明

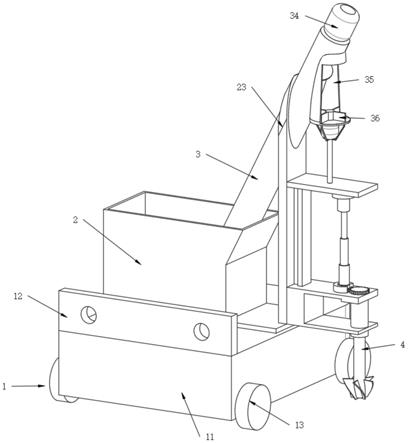

23.图1是实施例的总装立体图一;

24.图2是实施例的总装立体图二;

25.图3是实施例的去除了支撑杆的总装立体图;

26.图4是实施例的设置在预装槽上的部件立体图;

27.图5是实施例的第一板体和第二板体的侧视图;

28.图6是实施例的去除了第二板体的部件立体图一;

29.图7是实施例的去除了第二板体的部件正视图;

30.图8是实施例的去除了第二板体的部件立体图二;

31.图9是实施例的第一板体和第二板体组装立体图;

32.图10是实施例的第一板体和第二板体的仰视图。

33.图中标号为:

34.1-预装槽;

35.2-突出件;

36.3-快装机构;3a-限位件;3b-支撑板;3c-第一板体;3d-第二板体;3e-螺孔;

37.4-支撑机构;4a-支撑槽;4b-支撑杆;

38.5-平衡机构;5a-平衡孔;5b-固定杆;5c-放置板;5d-水平仪;5e-垫片;

39.6-灌浆机构;6a-灌浆孔;6b-连通槽;6c-观测机构;6c1-观测孔;6c2-观测板;

40.7-排气机构;7a-第一排气孔;7b-第一排气管;7c-第二排气孔;7d-塞子;

41.8-吊装机构;8a-第一吊装槽;8b-第二吊装槽;8c-第一吊装杆;8d-第二吊装杆。

具体实施方式

42.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

43.为了解决如何可以减少预制墙板的安装时间,从而降低成本的技术问题,如图1-2、图6和图10所示:

44.一种建筑施工用预制墙板,包括预装槽1、突出件2、快装机构3、支撑机构4、灌浆机构6、排气机构7和吊装机构8;快装机构3包括限位件3a、支撑板3b、第一板体3c、第二板体3d和螺孔3e;限位件3a固定设置在预装槽1上;支撑板3b固定设置在限位件3a的侧壁上;第一板体3c设置在支撑板3b上;第二板体3d设置在支撑板3b上;螺孔3e开设在第一板体3c和第二板体3d的底部。

45.基于上述实施例,本技术突出件2固定设置在预装槽1上,突出件2的长度方向与预装槽1底部的平面垂直。突出件2的实质是钢筋,钢筋的一部分埋设在预装槽1内,一部分位于预装槽1外部,位于预装槽1外部的钢筋就是突出件2。在传统的预制板安装过程中,预制板通常为一个一体件,在安装时,需要由吊车将预制板吊到设置有突出件2的预装槽1处。本文中将预制板根据功能分为第一板体3c和第二板体3d。支撑机构4设置在第一板体3c上,平衡机构5设置在第一板体3c上。平衡机构5在初始状态时并不在第一板体3c上。本文中的初始状态指的是吊车还没有将第一板体3c和第二板体3d吊装到预装槽1处时的状态。平衡机构5需要工作人员在吊车将第一板体3c和第二板体3d吊装到预装槽1处时再将平衡机构5安置到第一板体3c上。在预制板前必须要保证地面足够平整,否则就会出现预制板倾斜,进而导致工程不达标的情况出现。第一板体3c和第二板体3d在被吊车通过设置在第一板体3c和第二板体3d上的吊装机构8吊装到预装槽1处后,最终会被限位件3a限制并放置在支撑板3b上。支撑板3b的长度方向垂直于限位件3a的侧壁表面。在将第一板体3c和第二板体3d放置在支撑板3b上之前,需要工作人员通过平衡机构5对限位件3a做相应调整,使得限位件3a处于平衡的状态。而后再将第一板体3c和第二板体3d放下。限位件3a为“匚”字结构,限位件3a上两个横状结构就是用于引导限制第一板体3c和第二板体3d移动的。限位件3a对称的设置在预装槽1上。在限位件3a之间的预装槽1表面均匀的设置有若干突出件2。第一板体3c的底部均匀设置有螺孔3e,第二板体3d的底部均匀设置有螺孔3e,第一板体3c和第二板体3d上

的螺孔3e数量与突出件2数量相同。螺孔3e的直径需要远大于突出件2的直径。在使用以往的预制板安装时,由于预制板却上限位件3a的扶持,所以用以固定预制板的便是突出件2。然而在施工过程中,突出件2时常会由于各种原因出现弯曲的情况,而预制板底部开设的雨突出件2配合的插孔直径与突出件2直径相同。这就需要工作人员将弯曲的突出件2扳直,而后才能将预制板放置到突出件2上。这样就需要花费大量时间去矫正突出件2。而本文中第一板体3c和第二板体3d下端的螺孔3e直径远大于突出件2直径,这样就能保证在安装第一板体3c和第二板体3d时,螺孔3e有更大的容错性。在安装完成后,工作人员才通过灌浆机构6将第一板件、第二板件与预设槽之间的空隙填满。而后将支撑机构4设置在第一板体3c上,用以支撑固定第一板体3c和第二板体3d。等水泥固化以后取走支撑机构4即可。在预制墙板上还设置有排气机构7。排气机构7是为了让灌浆机构6可以顺利灌浆。如此便减少了预制墙体的安装时间,降低了时间成本。

46.进一步的,为了解决如何更为方便准确的观察限位件3a是否处于平衡状态的技术问题,如图3-4所示:

47.平衡机构5包括平衡孔5a、固定杆5b、放置板5c和水平仪5d;平衡孔5a沿限位件3a的宽度方向开设在限位件3a的侧壁上;固定杆5b沿平衡孔5a长度方向设置在平衡孔5a上;放置板5c固定设置在固定杆5b远离平衡孔5a的一端;水平仪5d固定设置在放置板5c上。

48.基于上述实施例,本技术固定杆5b为圆柱状结构。在初始状态时,即第一板体3c和第二板体3d还没有被吊车通过吊装机构8吊装到预装槽1上时。固定杆5b并没有设置在平衡孔5a中。当第一板体3c和第二板体3d被吊车通过吊装机构8吊装到预装槽1处时,工作人员将固定杆5b插入平衡孔5a中。放置板5c的两端分别固定设置有固定杆5b。在固定杆5b完全插入到平衡孔5a中之后,工作人员观察设置在放置板5c上的水平仪5d,当水平仪5d中的气泡居中时,则说明限位件3a上的会支撑板3b处于水平状态。若水平仪5d上我的气泡并非居中,则说明支撑板3b并非水平。这就需要调整限位件3a,同时观察水平仪5d,当水平仪5d中的气泡移动到中间位置且不再移动时,则说明支撑板3b处于水平位置,如此便实现了对限位件3a是否处于平衡状态的判断,从而解决了上述问题。

49.进一步的,为了解决如何实现对第一板体3c和第二板体3d的灌浆的技术问题,如图2和图6所示:

50.灌浆机构6包括灌浆孔6a、连通槽6b、观测机构6c;灌浆孔6a沿限位件3a宽度方向开设在第一板体3c的侧壁上;连通槽6b分别开设在第一板体3c和第二板体3d上;观测机构6c设置在第一板体3c上。

51.基于上述实施例,本技术灌浆孔6a与螺孔3e的孔底相切,位于第一板体3c上的连通槽6b与位于第二板体3d上的连通槽6b共同组成了一个总槽,第一板体3c上的连通槽6b与设置在第一板体3c上的螺孔3e连通,第二板体3d上的连通槽6b与设置在第二板体3d上的螺孔3e连通。灌浆孔6a开设在第一板体3c的侧壁上,灌浆孔6a与螺孔3e相通,观测机构6c设置在第一板体3c的侧壁上。当工作人员完成第一板体3c和第二板体3d的安装后。就需要将水泥管插入到灌浆孔6a上,水泥从灌浆孔6a涌入到第一板体3c和第二板体3d的内部,由于第一板体3c和第二板体3d时设置在支撑板3b上的,第一板体3c和第二板体3d的底部与预装槽1之间仍存在距离。从灌浆孔6a涌入的水泥最终会从螺孔3e流到第一板体3c和第二板体3d底部与预装槽1之间的距离上。并在将其全部填满后逐渐向上涌,从观测机构6c上可以看到

连通槽6b的水泥注入情况。当观察到水泥全部注入后,便停止注入水泥。而后将支撑机构4设置在第一板体3c加以固定。如此便实现了对第一板体3c和第二板体3d的灌浆,从而解决了上述问题。

52.进一步的,为了解决观测机构6c是如何看到连通槽6b中的水泥高度的技术问题,如图2-3所示:

53.观测机构6c包括观测孔6c1和观测板6c2;观测孔6c1均匀的开设在第一板体3c的侧壁上;观测板6c2固定设置在观测孔6c1上。

54.基于上述实施例,本技术观测孔6c1设置有若干个,观测孔6c1的圆心所连直线的长度方向与观测板6c2长度方向平行。灌浆孔6a的圆心经过观测孔6c1的圆心所连直线。观测孔6c1与连通槽6b相通。观测板6c2为透明材料。当工作人员对第一板体3c和第二板体3d进行灌浆时,灌入的水泥会逐渐升高,最终在水泥涨到连通槽6b时,工作人员可以透过观测板6c2观察水泥的灌浆情况。观测孔6c1优选为与螺孔3e一一对应,这样在进行观测时,可以直接看到对应螺孔3e的灌浆情况。从而便于工作人员进行及时的调整和操作。如此便实现了对水泥灌浆的实时监测,从而解决了上述问题。

55.进一步的,为了解决在水泥灌浆时,如何将第一板体3c和第二板体3d内的空气排出的技术问题,如图4和图6所示:

56.排气机构7包括第一排气孔7a和第一排气管7b;第一排气孔7a开设在第一板体3c的侧壁上;第一排气管7b开设在第一板体3c的内部,第一板体3c与连通槽6b相通。

57.基于上述实施例,本技术第一排气孔7a与第一排气管7b相通。当水泥注入第一板体3c和第二板体3d内时,由于灌浆孔6a一侧被堵死,所以位于第一板体3c和第二板体3d内部的空气就可以通过第一排气管7b排到第一排气孔7a中,再通过第一排气孔7a排出,当有水泥从第一排气孔7a处涌出时,则说明第一板体3c和第二板体3d内部已被水泥填充满。从而解决了上述问题。

58.进一步的,为了解决在进行水泥灌浆时,如何将位于支撑板3b下侧的空气排出的技术问题,如图4所示:

59.第二排气孔7c贯穿的开设在限位件3a的侧壁上。

60.基于上述实施例,本技术第二排气孔7c开设在支撑板3b下方的限位件3a侧壁上,当水泥从第一板体3c和第二板体3d的螺孔3e流入第一板体3c底部与预装槽1之间的间隙中时,由于这个间隙位于最内侧,会出现部分空气被堵在间隙内无法从第一排气孔7a排出的情况。而开设在限位件3a侧壁上的第二排气孔7c则可以将堵在间隙中的空气排出,使得水泥可以将间隙全部填满。保证了工程的质量,从而解决了上述问题。

61.进一步的,为了解决由于第二排气孔7c位于第一板体3c的下端,在第二排气孔7c完成排气后,如何使得水泥不会从第二排气孔7c中排出的技术问题,如图4所示:

62.在第二排气孔7c上设置有塞子7d。

63.基于上述实施例,本技术塞子7d在初始状态下并非设置在第二排气孔7c上。如果第二排气孔7c在灌浆排气完成后没有被塞子7d塞住,那么由于重力的作用,灌入第一板体3c和第二板体3d中的水泥会不断的从第二排气孔7c流出,使得水泥始终无法灌满第一板体3c和第二板体3d。当第二排气孔7c被塞住以后。水泥只能从第一排气孔7a流出。如此便保证了在第二排气孔7c完成排气后,水泥依旧能填满第一板体3c和第二板体3d的内部,从而解

决了上述问题。

64.进一步的,为了解决在灌浆完后,支撑机构4是如何对第一板体3c和第二板体3d进行支撑的技术问题,如图2-3所示:

65.支撑机构4包括支撑槽4a和支撑杆4b;支撑槽4a开在第一板体3c的侧壁上;支撑杆4b的两端分别设置在第一板体3c和地面上。

66.基于上述实施例,本技术支撑槽4a开设有多个,支撑杆4b的数量与支撑槽4a的数量一一对应。在灌浆完成后,工作人员将支撑杆4b设置在支撑槽4a上,使得支撑杆4b的两端分别与支撑槽4a和地面相接触,如此便实现了对第一板体3c和第二板体3d的支撑技术要求。从而解决了上述问题。

67.进一步的,为了解决在观察水平仪5d时,如何调整限位件3a的平衡的技术问题,如图2所示:

68.在限位件3a的底部设置有垫片5e。

69.基于上述实施例,本技术的垫片5e厚度较薄,这样在工作人员对限位件3a的水平位置进行调整时便于微调。在工作人员通过水平仪5d调整限位件3a的位置时,可以通过在限位件3a的底部垫设垫片5e来调整限位件3a的高度。因为限位件3a为对称的设置在预装槽1上的,所以当预装槽1的地面不平整时,会造成两个限位件3a之间产生倾斜。在初始状态下,此处的初始状态为平衡机构5设置在限位件3a上且放置板5c的平面与水平面平行时,如果限位件3a发生倾斜,这便说明预装槽1的底部不是处于水平的状态,进而会使得放置板5c与预装槽1的底部共面,如此便可以通过观察水平仪5d的气泡位置对限位件3a的底部适当的加装或减少垫片5e,直到垫片5e使得限位件3a带动水平仪5d上的气泡回到中心即可。如此便完成了限位件3a的校准工作,从而达到调整水平的目的,从而解决了上述问题。

70.进一步的,为了解决如何将第一板体3c和第二板体3d同时吊装到预装槽1处的技术问题,如图9所示:

71.吊装机构8包括第一吊装槽8a、第二吊装槽8b、第一吊装杆8c和第二吊装杆8d;第一吊装槽8a开设在第一板体3c靠近第二板体3d一侧的顶部;第二吊装槽8b开设在第二板体3d靠近第一板体3c一侧的顶部;第一吊装杆8c沿第一板体3c长度方向固定设置在第一吊装槽8a上;第二吊装杆8d沿第二板体3d长度方向固定设置在第二吊装槽8b上。

72.基于上述实施例,本技术第一吊装槽8a与第二吊装槽8b的两侧侧壁都共面,第一吊装杆8c与第一吊装杆8c相互接触。在吊装前,工作人员将吊绳从第一吊装杆8c和第二吊装杆8d处穿过,使得吊绳同时将第一吊装杆8c和第二吊装杆8d进行绑定,在绑定完成后,便可实现第一板体3c和第二板体3d的同时吊装,从而解决了上述问题。

73.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。