1.本发明涉及橡胶材料制备技术领域,尤其涉及一种高撕裂性耐切割耐屈挠轮胎胎面材料及其制备方法。

背景技术:

2.轮胎胎面是指轮胎最外层与路面接触而表面印有花纹的一层,其能使轮胎具有牵引力,缓冲行驶时的冲击和摇摆,防止帘线层的割破和刺穿等。理想的轮胎胎面材料需要同时具有优异的耐磨性、耐老化性、机械力学性能和耐热性。矿用汽车的工程轮胎和越野汽车的山地轮胎,由于在砂石、锋利的矿石路面上行驶,轮胎胎面容易被石块划伤,出现裂纹、崩花掉块的现象,还需要更佳的抗撕裂、耐切割、耐屈挠性能。

3.现有的多数轮胎厂轮胎胎面材料采用天然胶或天然胶与丁苯胶并用的生胶体系,丁苯胶初始龟裂性能、抗切割、抗刺扎性能优于天然胶,但丁苯橡胶撕裂强度较差,容易崩花掉块,且丁苯胶裂口增长速度快,轮胎中后期耐切割性能较差,影响轮胎的使用寿命。市面上的其它种类的轮胎胎面材料也还或多或少存在耐老化性能不足、抓地性能不佳,在使用过程中,由于受到外界影响,硫化胶中交联网络会发生破坏,导致硫化胶物性下降而导致轮胎报废的技术问题。

4.为了解决上述问题,中国发明专利cn107973950b涉及一种环保型井下用途工程轮胎胎面橡胶组合物及其制备方法,属于轮胎材料技术领域。其按重量份计由下述组分构成:丁苯胶100份、补强炭黑30~70份、抗撕裂树脂1~10份、改性芳纶纤维1~5份、抗硫化返原剂0.5~2份、硫磺1~3份、防老剂3~7份、促进剂2~4份、微晶防护蜡1~4份、氧化锌1~10份、硬脂酸1~5份、防焦剂0.05~0.5份。该发明采用环保型丁苯橡胶,并通过引入抗撕裂树脂、改性芳纶纤维、抗硫化返原剂,克服现有技术,提高胎面胶抗切割、抗崩花掉块性能和滞后生热以及胶料的耐磨性、耐疲劳性、耐撕裂性能和耐切割性能,从而降低了爆胎几率和大幅提高了工程轮胎的使用寿命。然而,该轮胎胎面材料耐屈挠性能、抓地性、耐老化性能和性能稳定性有待进一步提高。

5.可见,本领域仍然需要一种具有优异的抗撕裂性、耐切割耐屈挠性能,且抓地性、耐老化性能和耐磨性佳,使用寿命长的高撕裂性耐切割耐屈挠轮胎胎面材料及其制备方法。

技术实现要素:

6.本发明的主要目的在于解决上述技术问题,通过配方设计,提供一种具有优异的抗撕裂性、耐切割耐屈挠性能,且抓地性、耐老化性能和耐磨性佳,使用寿命长的高撕裂性耐切割耐屈挠轮胎胎面材料及其制备方法。

7.为达到以上目的,本发明提供一种高撕裂性耐切割耐屈挠轮胎胎面材料,其特征在于,包括如下按重量份计的各组分制成:氢化丁腈橡胶35-45份、顺丁橡胶50-60份、聚酰胺类热塑性弹性体8-12份、共聚树脂5-12份、喹啉基聚氨酯基聚酰胺类缩聚物3-5份、磺化

聚(芳醚酮-苯并咪唑)1-3份、luck h-518抗撕裂助剂1-3份、防老剂1-3份、硬脂酸1-3份、填料30-40份、偶联剂1-2份、硫化剂2-4份、促进剂1-2份、五氧化二磷1-2份、多聚磷酸0.8-1.2份;所述共聚树脂是由n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷通过自由基聚合制成。

8.优选的,所述促进剂为促进剂ns。

9.优选的,所述硫化剂为硫磺、过氧化二异丙苯按质量比(3-5):1混合形成的混合物。

10.优选的,所述偶联剂为硅烷偶联剂kh550、硅烷偶联剂kh560、硅烷偶联剂kh570中的至少一种。

11.优选的,所述填料为木质素、纳米硼纤维、粉煤灰、白炭黑按质量比1:(1-3):(3-5):(4-6)混合形成的混合物;所述填料的粒度为800-1200目;所述纳米硼纤维的平均直径为300-500nm,长径比为(15-20):1。

12.优选的,所述防老剂为防老剂rd、防老剂4020按质量比1:(1-2)混合形成的混合物。

13.优选的,所述磺化聚(芳醚酮-苯并咪唑)的来源无特殊要求,在本发明的一个实施例中,所述磺化聚(芳醚酮-苯并咪唑)是按中国发明专利cn101230137b中实施例五聚合物5-1的制备方法制成。

14.优选的,所述喹啉基聚氨酯基聚酰胺类缩聚物的制备方法,包括如下步骤:将2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂混合均匀后形成溶液,接着将溶液加入反应釜中,用惰性气体置换釜内空气,常压下130-145℃反应3-5小时,再升温至230-240℃,在350-550pa下进行缩聚反应10-16小时,后冷却至室温,调至常压,在水中沉出,再将沉出的聚合物用乙醇洗涤3-6次后,置于真空干燥箱85-95℃下干燥至恒重,得到喹啉基聚氨酯基聚酰胺类缩聚物。

15.优选的,所述2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂的摩尔比为1:1:(0.8-1.2):(0.6-0.8):(15-20)。

16.优选的,所述端氨基聚氨酯的来源无特殊要求,在本发明的一个实施例中,所述端氨基聚氨酯为按中国发明专利cn106750144b实施例1中氨基为端基的线型聚氨酯的制备方法制成。

17.优选的,所述高沸点溶剂为二甲亚砜、n,n-二甲基甲酰胺、n-甲基吡咯烷酮中的任意一种;所述惰性气体为氮气、氦气、氖气、氩气中的任意一种。

18.优选的,所述共聚树脂的制备方法,包括如下步骤:将n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈加入到二甲亚砜中,在氮气氛围,50-65℃下搅拌反应3-5小时,后在水中沉出,并将沉出的聚合物用乙醇洗涤3-6次,最后置于真空干燥箱85-95℃下干燥至恒重,得到共聚树脂。

19.优选的,所述n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈、二甲亚砜的质量比为(3-5):1:(1-2):(0.8-1.2):1:(0.06-0.1):(20-30)。

20.优选的,所述聚酰胺类热塑性弹性体为聚醚嵌段酰胺pebax

ꢀ®

4033 sa01。

21.优选的,所述顺丁橡胶为顺丁橡胶br9000生胶,数均分子量为71000。

22.优选的,所述氢化丁腈橡胶为氢化丁腈橡胶hnbr 2157生胶。

23.本发明的另一个目的,在于提供一种所述高撕裂性耐切割耐屈挠轮胎胎面材料的制备方法,其特征在于,包括如下步骤:依次将各组分按重量份混合,在开炼机上混炼均匀,后通过硫化加工,制成高撕裂性耐切割耐屈挠轮胎胎面材料。

24.优选的,所述硫化加工为二段硫化,一段硫化温度为180-190℃,硫化时间为6-10分钟;二段硫化温度为150-160℃,硫化时间为2-4小时。

25.由于上述技术方案的运用,本发明具有以下有益效果:(1)本发明公开的高撕裂性耐切割耐屈挠轮胎胎面材料,依次通过混炼、硫化加工制成,无需专用设备和复杂工艺,制备方法简单,操作控制方便,耗能低,制备效率高,适合连续规模化生产,具有较高的推广应用价值。

26.(2)本发明公开的高撕裂性耐切割耐屈挠轮胎胎面材料,以氢化丁腈橡胶、顺丁橡胶和聚酰胺类热塑性弹性体共混作为胎面材料基材,结合了这几类材料的优异性能,使得制成的材料机械力学性能好,耐磨性佳,它们与其它组分相互配合共同作用,还能赋予胎面材料优异的抗撕裂性、耐切割耐屈挠性能、抓地性和耐老化性能,使得轮胎胎面材料使用寿命长。

27.(3)本发明公开的高撕裂性耐切割耐屈挠轮胎胎面材料,所述共聚树脂是由n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷通过自由基聚合制成;引入含氟苯基结构,能改善耐老化、耐磨、抗撕裂性耐切割耐屈挠性能;丙烯腈结构单元与氢化丁腈橡胶有相似腈基结构,n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺和聚酰胺类热塑性弹性体含有相似酰胺基结构,使得它们之间的相容性好,使得材料分子结构更紧凑,使用寿命更长。喹啉基聚氨酯基聚酰胺类缩聚物的加入在分子结构中引入喹啉、酰胺、聚氨酯结构,与其它结构共同作用,能进一步提高耐磨、抗撕裂、耐屈挠和耐切割性能,进而进一步延长使用寿命。

28.(4)本发明公开的高撕裂性耐切割耐屈挠轮胎胎面材料,磺化聚(芳醚酮-苯并咪唑)的加入能起到增强、提高耐撕裂耐屈挠耐切割性能作用,其上的磺酸基在五氧化二磷和多聚磷酸的催化作用下与共聚树脂、喹啉基聚氨酯基聚酰胺类缩聚物上的苯环发生化学反应,与硫化体系配合作用,使得分子结构内部形成多重互穿网络结构,有效改善物理性能和性能稳定性,延长使用寿命;使得制成的轮胎胎面材料抗撕裂性、耐切割耐屈挠性能佳,抓地性、耐老化性能和耐磨性优异,使用寿命长。

29.(5)本发明公开的高撕裂性耐切割耐屈挠轮胎胎面材料,所述填料为木质素、纳米硼纤维、粉煤灰、白炭黑按质量比1:(1-3):(3-5):(4-6)混合形成的混合物;这些组分配合作用,使得填料具有较好的增强效果,且它们与基材的相容性好;其中粉煤灰属于资源回收再利用,实现了变废为宝,生态价值高。

具体实施方式

30.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

31.本发明各实施例中所述磺化聚(芳醚酮-苯并咪唑)是按中国发明专利

cn101230137b中实施例五聚合物5-1的制备方法制成;所述端氨基聚氨酯为按中国发明专利cn106750144b实施例1中氨基为端基的线型聚氨酯的制备方法制成。

32.实施例1一种高撕裂性耐切割耐屈挠轮胎胎面材料,包括如下按重量份计的各组分制成:氢化丁腈橡胶35份、顺丁橡胶50份、聚酰胺类热塑性弹性体8份、共聚树脂5份、喹啉基聚氨酯基聚酰胺类缩聚物3份、磺化聚(芳醚酮-苯并咪唑)1份、luck h-518抗撕裂助剂1份、防老剂1份、硬脂酸1份、填料30份、偶联剂1份、硫化剂2份、促进剂1份、五氧化二磷1份、多聚磷酸0.8份;所述共聚树脂是由n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷通过自由基聚合制成。

33.所述促进剂为促进剂ns;所述硫化剂为硫磺、过氧化二异丙苯按质量比3:1混合形成的混合物;所述偶联剂为硅烷偶联剂kh550。

34.所述填料为木质素、纳米硼纤维、粉煤灰、白炭黑按质量比1:1:3:4混合形成的混合物;所述填料的粒度为800目;所述纳米硼纤维的平均直径为300nm,长径比为15:1;所述防老剂为防老剂rd、防老剂4020按质量比1:1混合形成的混合物。

35.所述喹啉基聚氨酯基聚酰胺类缩聚物的制备方法,包括如下步骤:将2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂混合均匀后形成溶液,接着将溶液加入反应釜中,用惰性气体置换釜内空气,常压下130℃反应3小时,再升温至230℃,在350pa下进行缩聚反应10小时,后冷却至室温,调至常压,在水中沉出,再将沉出的聚合物用乙醇洗涤3次后,置于真空干燥箱85℃下干燥至恒重,得到喹啉基聚氨酯基聚酰胺类缩聚物;所述2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂的摩尔比为1:1:0.8:0.6:15;所述高沸点溶剂为二甲亚砜;所述惰性气体为氮气。

36.所述共聚树脂的制备方法,包括如下步骤:将n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈加入到二甲亚砜中,在氮气氛围,50℃下搅拌反应3小时,后在水中沉出,并将沉出的聚合物用乙醇洗涤3-6次,最后置于真空干燥箱85℃下干燥至恒重,得到共聚树脂;所述n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈、二甲亚砜的质量比为3:1:1:0.8:1:0.06:20。

37.聚酰胺类热塑性弹性体为聚醚嵌段酰胺pebax

ꢀ®

4033 sa01;所述顺丁橡胶为顺丁橡胶br9000生胶,数均分子量为71000;所述氢化丁腈橡胶为氢化丁腈橡胶hnbr 2157生胶。

38.一种所述高撕裂性耐切割耐屈挠轮胎胎面材料的制备方法,包括如下步骤:依次将各组分按重量份混合,在开炼机上混炼均匀,后通过硫化加工,制成高撕裂性耐切割耐屈挠轮胎胎面材料;所述硫化加工为二段硫化,一段硫化温度为180℃,硫化时间为6分钟;二段硫化温度为150℃,硫化时间为2小时。

39.实施例2一种高撕裂性耐切割耐屈挠轮胎胎面材料,包括如下按重量份计的各组分制成:氢化丁腈橡胶37份、顺丁橡胶53份、聚酰胺类热塑性弹性体9份、共聚树脂7份、喹啉基聚氨酯基聚酰胺类缩聚物3.5份、磺化聚(芳醚酮-苯并咪唑)1.5份、luck h-518抗撕裂助剂1.5

份、防老剂1.5份、硬脂酸1.5份、填料33份、偶联剂1.2份、硫化剂2.5份、促进剂1.2份、五氧化二磷1.3份、多聚磷酸0.9份;所述共聚树脂是由n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷通过自由基聚合制成。

40.所述促进剂为促进剂ns;所述硫化剂为硫磺、过氧化二异丙苯按质量比3.5:1混合形成的混合物;所述偶联剂为硅烷偶联剂kh560;所述填料为木质素、纳米硼纤维、粉煤灰、白炭黑按质量比1:1.5:3.5:4.5混合形成的混合物;所述填料的粒度为900目;所述纳米硼纤维的平均直径为350nm,长径比为17:1;所述防老剂为防老剂rd、防老剂4020按质量比1:1.3混合形成的混合物。

41.所述喹啉基聚氨酯基聚酰胺类缩聚物的制备方法,包括如下步骤:将2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂混合均匀后形成溶液,接着将溶液加入反应釜中,用惰性气体置换釜内空气,常压下135℃反应3.5小时,再升温至233℃,在400pa下进行缩聚反应12小时,后冷却至室温,调至常压,在水中沉出,再将沉出的聚合物用乙醇洗涤4次后,置于真空干燥箱87℃下干燥至恒重,得到喹啉基聚氨酯基聚酰胺类缩聚物;所述2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂的摩尔比为1:1:0.9:0.65:17;所述高沸点溶剂为n,n-二甲基甲酰胺;所述惰性气体为氦气。

42.所述共聚树脂的制备方法,包括如下步骤:将n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈加入到二甲亚砜中,在氮气氛围,55℃下搅拌反应3.5小时,后在水中沉出,并将沉出的聚合物用乙醇洗涤4次,最后置于真空干燥箱87℃下干燥至恒重,得到共聚树脂;所述n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈、二甲亚砜的质量比为3.5:1:1.3:0.9:1:0.07:23。

43.所述聚酰胺类热塑性弹性体为聚醚嵌段酰胺pebax

ꢀ®

4033 sa01;所述顺丁橡胶为顺丁橡胶br9000生胶,数均分子量为71000;所述氢化丁腈橡胶为氢化丁腈橡胶hnbr 2157生胶。

44.一种所述高撕裂性耐切割耐屈挠轮胎胎面材料的制备方法,包括如下步骤:依次将各组分按重量份混合,在开炼机上混炼均匀,后通过硫化加工,制成高撕裂性耐切割耐屈挠轮胎胎面材料;所述硫化加工为二段硫化,一段硫化温度为183℃,硫化时间为7分钟;二段硫化温度为153℃,硫化时间为2.5小时。

45.实施例3一种高撕裂性耐切割耐屈挠轮胎胎面材料,包括如下按重量份计的各组分制成:氢化丁腈橡胶40份、顺丁橡胶55份、聚酰胺类热塑性弹性体10份、共聚树脂9份、喹啉基聚氨酯基聚酰胺类缩聚物4份、磺化聚(芳醚酮-苯并咪唑)2份、luck h-518抗撕裂助剂2份、防老剂2份、硬脂酸2份、填料35份、偶联剂1.5份、硫化剂3份、促进剂1.5份、五氧化二磷1.5份、多聚磷酸1份;所述共聚树脂是由n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷通过自由基聚合制成。

46.所述促进剂为促进剂ns;所述硫化剂为硫磺、过氧化二异丙苯按质量比4:1混合形

成的混合物;所述偶联剂为硅烷偶联剂kh570;所述填料为木质素、纳米硼纤维、粉煤灰、白炭黑按质量比1:2:4:5混合形成的混合物;所述填料的粒度为1000目;所述纳米硼纤维的平均直径为400nm,长径比为18:1;所述防老剂为防老剂rd、防老剂4020按质量比1:1.5混合形成的混合物。

47.所述喹啉基聚氨酯基聚酰胺类缩聚物的制备方法,包括如下步骤:将2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂混合均匀后形成溶液,接着将溶液加入反应釜中,用惰性气体置换釜内空气,常压下138℃反应4小时,再升温至235℃,在450pa下进行缩聚反应13小时,后冷却至室温,调至常压,在水中沉出,再将沉出的聚合物用乙醇洗涤5次后,置于真空干燥箱90℃下干燥至恒重,得到喹啉基聚氨酯基聚酰胺类缩聚物;所述2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂的摩尔比为1:1:1:0.7:18;所述高沸点溶剂为n-甲基吡咯烷酮;所述惰性气体为氖气。

48.所述共聚树脂的制备方法,包括如下步骤:将n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈加入到二甲亚砜中,在氮气氛围,59℃下搅拌反应4小时,后在水中沉出,并将沉出的聚合物用乙醇洗涤5次,最后置于真空干燥箱90℃下干燥至恒重,得到共聚树脂;所述n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈、二甲亚砜的质量比为4:1:1.5:1:1:0.08:25。

49.所述聚酰胺类热塑性弹性体为聚醚嵌段酰胺pebax

ꢀ®

4033 sa01;所述顺丁橡胶为顺丁橡胶br9000生胶,数均分子量为71000;所述氢化丁腈橡胶为氢化丁腈橡胶hnbr 2157生胶。

50.一种所述高撕裂性耐切割耐屈挠轮胎胎面材料的制备方法,包括如下步骤:依次将各组分按重量份混合,在开炼机上混炼均匀,后通过硫化加工,制成高撕裂性耐切割耐屈挠轮胎胎面材料;所述硫化加工为二段硫化,一段硫化温度为185℃,硫化时间为8分钟;二段硫化温度为155℃,硫化时间为3小时。

51.实施例4一种高撕裂性耐切割耐屈挠轮胎胎面材料,包括如下按重量份计的各组分制成:氢化丁腈橡胶43份、顺丁橡胶58份、聚酰胺类热塑性弹性体11份、共聚树脂11份、喹啉基聚氨酯基聚酰胺类缩聚物4.5份、磺化聚(芳醚酮-苯并咪唑)2.5份、luck h-518抗撕裂助剂2.5份、防老剂2.5份、硬脂酸3份、填料38份、偶联剂1.8份、硫化剂3.5份、促进剂1.8份、五氧化二磷1.8份、多聚磷酸1.1份;所述共聚树脂是由n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷通过自由基聚合制成。

52.所述促进剂为促进剂ns;所述硫化剂为硫磺、过氧化二异丙苯按质量比4.5:1混合形成的混合物;所述偶联剂为硅烷偶联剂kh550、硅烷偶联剂kh560、硅烷偶联剂kh570按质量比1:3:2混合形成的混合物;所述填料为木质素、纳米硼纤维、粉煤灰、白炭黑按质量比1:2.5:4.5:5.5混合形成的混合物;所述填料的粒度为1100目;所述纳米硼纤维的平均直径为450nm,长径比为19:1;所述防老剂为防老剂rd、防老剂4020按质量比1:1.9混合形成的混合

物。

53.所述喹啉基聚氨酯基聚酰胺类缩聚物的制备方法,包括如下步骤:将2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂混合均匀后形成溶液,接着将溶液加入反应釜中,用惰性气体置换釜内空气,常压下143℃反应4.5小时,再升温至238℃,在530pa下进行缩聚反应15小时,后冷却至室温,调至常压,在水中沉出,再将沉出的聚合物用乙醇洗涤6次后,置于真空干燥箱93℃下干燥至恒重,得到喹啉基聚氨酯基聚酰胺类缩聚物;所述2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂的摩尔比为1:1:1.1:0.75:19;所述高沸点溶剂为二甲亚砜;所述惰性气体为氩气。

54.所述共聚树脂的制备方法,包括如下步骤:将n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈加入到二甲亚砜中,在氮气氛围,63℃下搅拌反应4.5小时,后在水中沉出,并将沉出的聚合物用乙醇洗涤6次,最后置于真空干燥箱93℃下干燥至恒重,得到共聚树脂;所述n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈、二甲亚砜的质量比为4.5:1:1.8:1.1:1:0.09:28。

55.所述聚酰胺类热塑性弹性体为聚醚嵌段酰胺pebax

ꢀ®

4033 sa01;所述顺丁橡胶为顺丁橡胶br9000生胶,数均分子量为71000;所述氢化丁腈橡胶为氢化丁腈橡胶hnbr 2157生胶。

56.一种所述高撕裂性耐切割耐屈挠轮胎胎面材料的制备方法,包括如下步骤:依次将各组分按重量份混合,在开炼机上混炼均匀,后通过硫化加工,制成高撕裂性耐切割耐屈挠轮胎胎面材料;所述硫化加工为二段硫化,一段硫化温度为188℃,硫化时间为9.5分钟;二段硫化温度为158℃,硫化时间为3.5小时。

57.实施例5一种高撕裂性耐切割耐屈挠轮胎胎面材料,包括如下按重量份计的各组分制成:氢化丁腈橡胶45份、顺丁橡胶60份、聚酰胺类热塑性弹性体12份、共聚树脂12份、喹啉基聚氨酯基聚酰胺类缩聚物5份、磺化聚(芳醚酮-苯并咪唑)3份、luck h-518抗撕裂助剂3份、防老剂3份、硬脂酸3份、填料40份、偶联剂2份、硫化剂4份、促进剂2份、五氧化二磷2份、多聚磷酸1.2份;所述共聚树脂是由n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷通过自由基聚合制成。

58.所述促进剂为促进剂ns;所述硫化剂为硫磺、过氧化二异丙苯按质量比5:1混合形成的混合物;所述偶联剂为硅烷偶联剂kh550;所述填料为木质素、纳米硼纤维、粉煤灰、白炭黑按质量比1:3:5:6混合形成的混合物;所述填料的粒度为1200目;所述纳米硼纤维的平均直径为500nm,长径比为20:1;所述防老剂为防老剂rd、防老剂4020按质量比1:2混合形成的混合物。

59.所述喹啉基聚氨酯基聚酰胺类缩聚物的制备方法,包括如下步骤:将2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂混合均匀后形成溶液,接着将溶液加入反应釜中,用惰性气体置换釜内空气,常压下145℃反应5小时,再升温至240℃,在550pa下进行缩聚反应16小时,后冷却至室温,调至常压,在水中沉出,再将沉出

的聚合物用乙醇洗涤6次后,置于真空干燥箱95℃下干燥至恒重,得到喹啉基聚氨酯基聚酰胺类缩聚物;所述2,3-喹啉二甲酸、端氨基聚氨酯、n,n-二异丙基乙胺、4-二甲氨基吡啶、高沸点溶剂的摩尔比为1:1:1.2:0.8:20;所述高沸点溶剂为n,n-二甲基甲酰胺;所述惰性气体为氩气。

60.所述共聚树脂的制备方法,包括如下步骤:将n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈加入到二甲亚砜中,在氮气氛围,65℃下搅拌反应5小时,后在水中沉出,并将沉出的聚合物用乙醇洗涤6次,最后置于真空干燥箱95℃下干燥至恒重,得到共聚树脂;所述n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、2-丙烯酸-六氢化-4,7-亚甲基-1h-茚基酯、苯乙烯、丙烯腈、乙烯基三甲氧基硅烷、偶氮二异丁腈、二甲亚砜的质量比为5:1:2:1.2:1:0.1:30。

61.所述聚酰胺类热塑性弹性体为聚醚嵌段酰胺pebax

ꢀ®

4033 sa01;所述顺丁橡胶为顺丁橡胶br9000生胶,数均分子量为71000;所述氢化丁腈橡胶为氢化丁腈橡胶hnbr 2157生胶。

62.一种所述高撕裂性耐切割耐屈挠轮胎胎面材料的制备方法,包括如下步骤:依次将各组分按重量份混合,在开炼机上混炼均匀,后通过硫化加工,制成高撕裂性耐切割耐屈挠轮胎胎面材料;所述硫化加工为二段硫化,一段硫化温度为190℃,硫化时间为10分钟;二段硫化温度为160℃,硫化时间为4小时。

63.对比例1本发明提供一种高撕裂性耐切割耐屈挠轮胎胎面材料,其配方和制备方法与实施例1相似,不同的是没有添加聚酰胺类热塑性弹性体和n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺。

64.对比例2本发明提供一种高撕裂性耐切割耐屈挠轮胎胎面材料,其配方和制备方法与实施例1相似,不同的是没有添加喹啉基聚氨酯基聚酰胺类缩聚物和磺化聚(芳醚酮-苯并咪唑)。

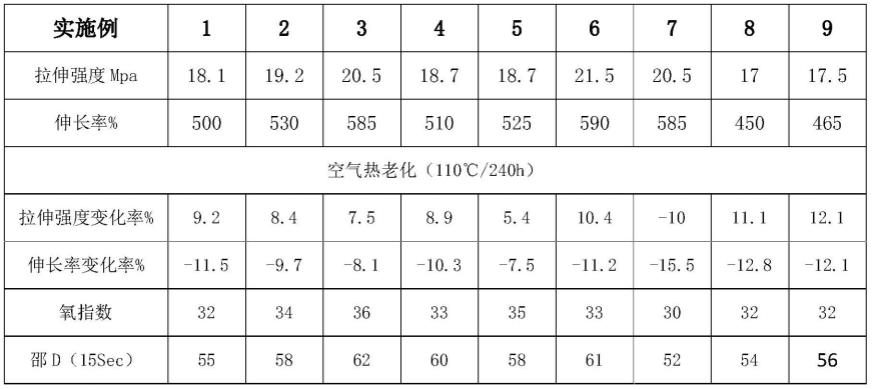

65.为了进一步说明本发明各实施例制成的高撕裂性耐切割耐屈挠轮胎胎面材料的有益技术效果,将各例制成的高撕裂性耐切割耐屈挠轮胎胎面材料按照我国现行国标或常规方法进行包括力学性能、抗切割以及耐屈挠性能的物理性能测试;其中,抗切割性能用动态抗切割仪以120次/分钟的频率连续切割20分钟进行测试,切割失重率越小,耐切割性能越好;10万次屈挠裂纹等级越小,抗屈挠性能越好。耐老化性是将各例产品置于100℃下的热空气中放置100小时,测试并计算拉伸强度的保留率,其数值越大,耐热老化性能越好。

66.表1

项目拉伸强度耐热老化性撕裂强度20分钟切割失重率10万次屈挠裂纹等级单位mpa%kn

·

m-1

%级实施例128.298.896.96.22实施例228.999.397.35.92实施例329.499.698.05.31实施例430.299.798.84.91

实施例530.699.999.34.11对比例125.395.388.59.83对比例224.793.886.610.65

从表1可见,本发明实施例公开的高撕裂性耐切割耐屈挠轮胎胎面材料,与对比例产品相比,具有更加优异的机械力学性能、抗撕裂性能、耐热老化性能、耐切割性能和耐屈挠性能,这是各组分协同作用的结果。聚酰胺类热塑性弹性体、n-(4-氰基-3-三氟甲基苯基)甲基丙烯酰胺、喹啉基聚氨酯基聚酰胺类缩聚物和磺化聚(芳醚酮-苯并咪唑)的加入对改善上述性能均有益。

67.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。