1.本发明属于有机光化学与高分子材料合成领域,具体涉及一种聚合反应中有机光催化剂回收的新方法。

背景技术:

2.聚烯烃具有相对密度小、耐化学药品性、耐水性好;良好的机械强度、电绝缘性等特点。可用于薄膜、管材、板材、各种成型制品、电线电缆等。在农业、包装、电子、电气、汽车、机械、日用杂品等方面有广泛的用途。人们对其聚合方法研究较多,其中活性自由基聚合是生产聚烯烃重要的方法。而原子转移自由基聚合是研究最为广泛的活性自由基聚合之一。原子转移自由基聚合通常使用金属催化剂[cu(i),ru(ii),fe(ii)]进行调节的氧化还原过程进行聚合。而使用金属催化剂使得产物中金属残留不可避免,从而限制了制备得到的聚烯烃聚合物在电学材料、生物材料等方面的应用。光调节有机光催化剂可以有效的避免聚合物中金属残留问题。然而,聚合反应过程中有机光催化剂的回收一直是一个难点。因此,本发明提供了一种聚合反应中有机光催化剂回收的新方法。

技术实现要素:

[0003]

发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种聚合反应中回收有机光催化剂的方法,以解决现有技术存在的聚合反应过程中有机光催化剂的回收难的问题。

[0004]

发明思路:本发明在微反应器中,利用金属氧化物与有机光催化剂(二氢吩嗪、吩噁嗪和酚噻嗪类化合物)之间的吸附作用,形成具有催化性能的固体络合物,这种固体络合物在反应结束后可以离心出来并多次重复适用,也可以通过乙酸乙酯洗出有机光催化剂,实现了聚合反应中有机光催化剂的高效回收,该方法在不影响对聚合反应的控制性的同时,具有更加绿色、高效、环保的优势。

[0005]

为了解决上述技术问题,本发明公开了一种聚合反应中回收有机光催化剂的方法,在惰性气体保护下,将含第一有机溶剂、有机光催化剂、金属氧化物、单体和引发剂的混合液于光照下进行聚合反应,得到含聚烯烃和负载有光催化剂的金属氧化物的反应液,离心分离出负载有光催化剂的金属氧化物,第二有机溶剂洗涤所得沉淀物,即可分离回收有机光催化剂。

[0006]

在一些实施例中,所述聚合反应中回收有机光催化剂的方法为在惰性气体保护下,将含溶剂、有机光催化剂、金属氧化物、单体和引发剂的混合液于微通道反应装置中,在光照下进行聚合反应,得到含聚烯烃和负载有光催化剂的金属氧化物的反应液,离心分离出负载有光催化剂的金属氧化物,第二有机溶剂洗涤所得沉淀物,即可分离回收有机光催化剂。

[0007]

在一些实施例中,所述惰性气体为氮气或氩气。

[0008]

在一些实施例中,所述金属氧化物为纳米二氧化硅、纳米四氧化三铁和纳米二氧

化三铁中的任意一种或几种组合。

[0009]

在一些实施例中,所述有机光催化剂为二氢吩嗪类化合物、吩噁嗪类化合物和酚噻嗪类化合物中的任意一种或几种组合,具体为pc-1~pc-2中的任意一种或几种组合。

[0010][0011]

在一些实施例中,所述金属氧化物与有机光催化剂的用量比为(150~250)mg:9.35μmol;在一些实施例中,所述金属氧化物与有机光催化剂的用量比为(175~225)mg:9.35μmol;在一些实施例中,所述金属氧化物与有机光催化剂的用量比为(190~210)mg:9.35μmol;在一些实施例中,所述金属氧化物与有机光催化剂的用量比为200mg:9.35μmol。

[0012]

在一些实施例中,所述第一有机溶剂为二甲基亚砜、n,n-二甲基甲酰胺、1,4-二氧六环、甲苯和四氢呋喃中的任意一种或几种组合。

[0013]

在一些实施例中,所述单体为甲基丙烯酸甲酯、丙烯酸甲酯、甲基丙烯酸乙酯、甲

基丙烯酸丁酯、甲基丙烯酸羟乙酯、甲基丙烯酸三氟乙酯、丙烯酸三氟乙酯、苯乙烯和丙烯腈中的任意一种或几种组合;所述聚烯烃在不同单体、不同引发剂下的反应路线如图1所示。

[0014]

在一些实施例中,所述引发剂为2-溴-2-苯基乙酸乙酯、2-氯-2-苯基乙酸乙酯、2-溴异丁酸甲酯、2-溴丙酸甲酯和2-溴丙腈中的任意一种或几种组合。

[0015]

在一些实施例中,所述单体与第一有机溶剂的用量比为8.35~10.35mmol/ml;在一些实施例中,所述单体与第一有机溶剂的用量比为8.7~10mmol/ml;在一些实施例中,所述单体与第一有机溶剂的用量比为9~9.7mmol/ml;在一些实施例中,所述单体与第一有机溶剂的用量比为9.35mmol/ml。

[0016]

在一些实施例中,所述有机光催化剂、单体和引发剂的摩尔比为(0.001~0.9):(5~2000):1;在一些实施例中,所述有机光催化剂、单体和引发剂的摩尔比为(0.05~0.15):(50~200):1;在一些实施例中,所述有机光催化剂、单体和引发剂的摩尔比为0.1:100:1。

[0017]

在一些实施例中,所述光源为太阳光或波长为280~550nm的光源。

[0018]

在一些实施例中,所述反应的温度为0~100℃。

[0019]

在一些实施例中,所述反应的时间为30min~48h。

[0020]

在一些实施例中,所述反应为在微通道反应装置中进行反应,所述混合液的流速为0.06~2ml/min。

[0021]

在一些实施例中,所述微通道反应装置如图2所示,包括进样器、微通道反应器、光源和接收器;所述的进样器、微通道反应器和接收器通过管道依次串联;所述光源位于微通道反应器外侧,其光照范围覆盖微通道反应器;其中,所述微通道反应器的材质为石英玻璃;所述微通道反应器的保留体积为1~20ml,管径为0.2~2mm。

[0022]

在一些实施例中,所述第二有机溶剂为乙酸乙酯和/或四氢呋喃。

[0023]

有益效果:与现有技术相比,本发明具有如下优势:

[0024]

本发明提供了一种聚合反应中有机光催化剂回收的新方法,该方法具有适用有机光催化剂范围广,催化聚合反应速度快,制备得到的聚合产物的分子量和分子量分布可控,适用的光源波长广,有机光催化剂回收率高,制备得到的聚合物无金属残留,回收方法绿色环保等优势。该方法绿色、高效、环保,在电学材料或生物材料具有极大的优势。

附图说明

[0025]

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

[0026]

图1为引发剂引发乙烯类单体聚合的反应式。

[0027]

图2为本发明中微通道反应器的结构示意图。

具体实施方式

[0028]

下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

[0029]

下述实施例中mn表示聚合物数均分子量,pdi表示聚合物分子量分布,gpc表示凝胶渗透色谱,hnmr表示核磁氢谱。

[0030]

实施例1:

[0031]

室温下,将pc-1(9.35μmol),溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将纳米sio2(200mg)、单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-溴-2-苯乙酸乙酯(93.5μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.054ml/min。然后将反应置于光照(420~430nm)条件下,充分反应,收集流出液,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为98.1%,pdi=1.13,mn=11.92kda,催化剂回收率90.2%。

[0032]

实施例2:

[0033]

室温下,将pc-1(9.35μmol),溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将纳米sio2(200mg)、单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-氯-2-苯乙酸乙酯(93.5μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.054ml/min。然后将反应置于光照(420~430nm)条件下,充分反应,收集流出液,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为97.7%,pdi=1.26,mn=10.05kda,催化剂回收率95.1%。

[0034]

实施例3:

[0035]

室温下,将pc-1(9.35μmol),溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将纳米sio2(200mg)、单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-溴异丁酸甲酯(93.5μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.054ml/min。然后将反应置于光照(420~430nm)条件下,充分反应,收集流出液,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为97.5%,pdi=1.25,mn=10.61kda,催化剂回收率93.6%。

[0036]

实施例4:

[0037]

室温下,将pc-2(9.35μmol),溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将纳米sio2(200mg)、单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-溴-2-苯乙酸乙酯(93.5μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.054ml/min。然后将反应置于光照(420~430nm)条件下,充分反应,收集流出液,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为97.6%,pdi=1.15,mn=13.32kda,催化剂回收率88.3%。

[0038]

实施例5:

[0039]

室温下,将pc-3(9.35μmol),溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将纳米sio2(200mg)、单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-溴-2-苯乙酸乙酯

(93.5μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.054ml/min。然后将反应置于光照(420~430nm)条件下,充分反应,收集流出液,将反应取出,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为97.4%,pdi=1.23,mn=13.48kda,催化剂回收率85.5%。

[0040]

实施例6:

[0041]

室温下,将pc-4(9.35μmol),溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将纳米sio2(200mg)、单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-溴-2-苯乙酸乙酯(93.5μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.027ml/min。然后将反应置于光照(420~430nm)条件下,充分反应,收集流出液,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为98.4%,pdi=1.17,mn=12.64kda,催化剂回收率92.6%。

[0042]

实施例7:

[0043]

室温下,将pc-1(9.35μmol)溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将纳米sio2(200mg)、单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-溴-2-苯乙酸乙酯(187μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.027ml/min。然后将反应置于光照(420~430nm)条件下,充分反应,收集流出液,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为97.1%,pdi=1.10,mn=5.92kda,催化剂回收率95.9%。

[0044]

实施例8:

[0045]

室温下,将pc-1(9.35μmol),溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将纳米sio2(200mg)、单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-溴-2-苯乙酸乙酯(46.8μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.027ml/min。然后将反应置于光照(420~430nm)条件下,充分反应,收集流出液,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为96.6%,pdi=1.21,mn=19.27kda,催化剂回收率91.3%。

[0046]

实施例9:

[0047]

室温下,将pc-1(9.35μmol),溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将纳米sio2(200mg)、单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-溴-2-苯乙酸乙酯(93.5μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.027ml/min。然后将反应置于光照(430~440nm)条件下,充分反应,收集流出液,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化

物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为97.1%,pdi=1.09,mn=10.53kda,催化剂回收率90.5%。

[0048]

实施例10:

[0049]

室温下,将pc-1(9.35μmol),溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将纳米sio2(200mg)、单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-溴-2-苯乙酸乙酯(93.5μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.027ml/min。然后将反应置于在太阳光下,充分反应,收集流出液,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为99.1%,pdi=1.23,mn=14.21kda,催化剂回收率94.2%。

[0050]

实施例11:

[0051]

室温下,将pc-1(9.35μmol),溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将纳米fe3o4(200mg)、单体甲基丙烯酸乙酯(1.5ml,9.35mmol)与引发剂2-溴异丁酸甲酯(93.5μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.054ml/min。然后将反应置于光照(420~430nm)条件下,充分反应,收集流出液,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为97.8%,pdi=1.23,mn=10.78kda,催化剂回收率70.8%。

[0052]

比较例1:

[0053]

室温下,将pc-1(9.35μmol),溶解于溶剂n,n-二甲基乙酰胺(1ml)中,然后分别将单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-溴-2-苯乙酸乙酯(93.5μmol)加入到溶液中并搅拌均匀,吸入注射器并泵入微反应器中,石英玻璃管滞留体积1.61ml流速为0.054ml/min。然后将反应置于光照(420~430nm)条件下,充分反应,收集流出液,取样测hnmr得单体转化率。用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为98.1%,pdi=1.14,mn=11.42kda,催化剂回收率0%。

[0054]

实施例12:

[0055]

室温下,向20ml透明玻璃样品瓶中依次加入聚四氟乙烯磁力搅拌子、pc-1(9.35μmol)溶剂n,n-二甲基乙酰胺(1ml)、纳米sio2(200mg)、单体甲基丙烯酸甲酯(1ml,9.35mmol)与引发剂2-溴-2-苯乙酸乙酯(93.5μmol)并搅拌均匀。然后将反应置于光照(420~430nm)条件反应10h,收集流出液,取样测hnmr得单体转化率。将反应液离心,分离出附载有有机光催化剂的金属氧化物,并用乙酸乙酯洗涤金属氧化物得到催化剂,称重计算催化剂回收率。离心后的液体用甲醇沉淀出聚合物,再用过量甲醇洗涤,重复三次。然后用产物测gpc得mn和pdi,所得产物的单体转化率为91.2%,pdi=1.22,mn=11.92kda,催化剂回收率91.3%。

[0056]

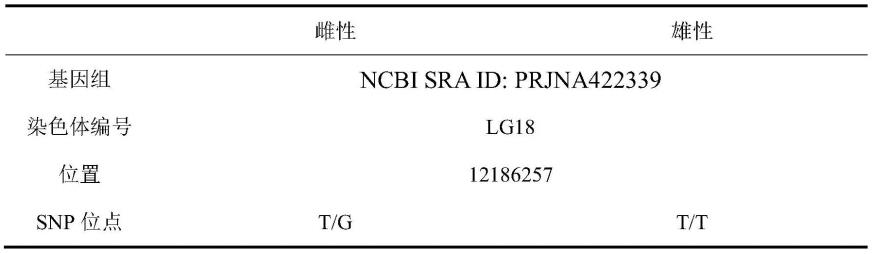

表1

[0057][0058]

本发明提供了一种聚合反应中有机光催化剂回收的新方法的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。