1.本发明涉及复合管生产技术领域,尤其涉及一种用于厚壁复合管的铸造装置及加工方法。

背景技术:

2.随着工业技术的发展,现代工业对金属管材的综合性能要求越来越高。在高磨损或高腐蚀环境下,单一材料管材已经无法满足在恶劣工况下的使用要求,而复合管为解决这一问题提供了有效途径。复合管是由基层与覆层两层材料通过机械结合或冶金结合而成的多层结构的一种管材,覆层需抗磨损和抗腐蚀等,而基层需要有较高抗压和抗裂性能等。

3.现有技术中,在管道生产的过程中,需要将物料融化,然后先注塑形成基管,当基管成型后需将基管放置在一旁冷却,待基管冷却后在为基管附上覆层管,因此生产效率较低。

技术实现要素:

4.本发明的目的是为了解决现有技术中生产效率较低的问题,而提出的一种用于厚壁复合管的铸造装置及加工方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种用于厚壁复合管的铸造装置,包括安装箱,还包括:固定连接在所述安装箱内的第一成型管;固定连接在所述安装箱内的第二成型管,所述第二成型管上开设有蓄水腔,所述第一成型管延伸至第二成型管内;转动连接在所述安装箱内的塑孔轴,所述塑孔轴内开设有水槽;固定连接在所述安装箱顶部的第一上料部,用于向第一成型管内注塑;固定连接在所述安装箱顶部的第二上料部,用于向第二成型管内注塑。

7.优选地,所述第一上料部与第二上料部均包括固定连接在所述安装箱顶部的安装管,两个所述安装管通过两根排料管分别与第一成型管和第二成型管相连通,所述安装管内转动连接有绞龙,所述安装管的管壁内开设有空槽,所述空槽内固定连接有加热器,所述安装管的顶部固定连接有储料箱,所述安装箱上固定连接有用于驱动绞龙转动的驱动部。

8.优选地,所述驱动部包括固定连接在安装箱顶部的第一电机和两个离合器,所述第一电机的两个输出端均固定连接有第一驱动轴,两根所述第一驱动轴分别与两个离合器的输入端固定相连,两个所述离合器的输出端分别与两个绞龙的转轴固定相连。

9.优选地,所述安装管的侧壁上固定连接有叶轮箱,所述绞龙的转轴延伸至叶轮箱内固定连接有叶板,所述塑孔轴上固定连接有与水槽输出端相连通的第一旋转接头,两个所述叶轮箱的进气端通过两根第五管道分别与蓄水腔的输出端和第一旋转接头相连通。

10.优选地,所述储料箱内固定连接有预加热管,所述预加热管的输入端通过第六管道与叶轮箱206的排气端相连通,所述塑孔轴远离第一成型管的一端固定连接有第二旋转接头,两个预加热管通过两根第七管道分别与第二旋转接头和蓄水腔的输入端相连通。

11.优选地,所述安装箱上转动连接有第一安装盘,所述第一安装盘上固定连接有第

一伸缩管,所述第一成型管内转动连接有第一密封环,所述第一密封环与所述塑孔轴转动相连,所述第一伸缩管的覆层管与所述第一密封环固定相连,所述第一成型管内滑动连接有第一推料箱,所述第一推料箱与第一伸缩管的输出端固定相连,所述第一成型管上转动连接有第二安装盘,所述第二安装盘上固定连接有第二伸缩管,所述第二成型管上转动连接有第二密封环,所述第二密封环与所述第一成型管的外壁转动相连,所述第二伸缩管的覆层管与所述第二密封环固定相连,所述第二成型管内滑动连接有第二推料箱,所述第二推料箱与所述第二伸缩管的输出端固定相连。

12.优选地,所述第一密封环与第一推料箱之间设置有第一气腔,所述第二密封环与第二推料箱之间设置有第二气腔,所述第一伸缩管上套有第一拉簧,所述第一拉簧的两端分别与第一密封环和第一推料箱固定相连,所述第二伸缩管上套有第二拉簧,所述第二拉簧的两端分别与第二推料箱和第二密封环固定相连,所述第一推料箱上开设有与第一伸缩管相连通的第一排液孔,两组所述第一排液孔分别朝向第一成型管的内壁和塑孔轴的外壁,所述第二推料箱上开设有与第二伸缩管相连通的第二排液孔,所述第二排液孔朝向第二成型管的内壁,两根第五管道上均固定连接有第一管道,两根第一气管分别与第一气腔和第二气腔相连通,两根第一管道上均固定连接有第一控制阀,两根所述第五管道上均固定连接有第二控制阀。

13.优选地,所述安装箱的顶部内壁上固定连接有气泵,所述气泵的输出端固定连接有与第一气管相连通的第二管道,所述第二管道上固定连接有与另一根第一管道相连通的第三管道。

14.优选地,所述安装箱的侧壁上固定连接有储物箱,所述储物箱内储存有脱模剂,所述储物箱的顶部固定连接有传输泵,所述传输泵底部的输入端固定连接有延伸至储物箱内的进料管,所述第一安装盘与第二安装盘内均开设有空腔,两个所述空腔分别与第一伸缩管和第二伸缩管相连通,所述第一安装盘与第二安装盘上均固定连接有第三旋转接头,所述第三旋转接头与空腔相连通,所述传输泵的输出端固定连接有与第三旋转接头的外环固定相连的第四管道,所述安装箱内固定连接有第二电机,所述第二电机的输出端固定连接有第二驱动轴,所述第二驱动轴通过第一齿轮组与所述塑孔轴同步转动,所述第二驱动轴通过第二齿轮组与第一安装盘同步转动,所述安装箱上转动连接有第三驱动轴,所述第三驱动轴与第二驱动轴通过链轮组同步转动,所述第三驱动轴通过第三齿轮组与第二安装盘同步转动。

15.一种用于用于厚壁复合管的铸造的方法,包括以下步骤:

16.步骤一:向第一上料部与第二上料部内添加物料;

17.步骤二,使第一上料部内部的物料融化并挤入第一成型管内部,使融化的物料包覆第一塑孔轴;

18.步骤三:向水槽内添加冷却水,利用冷却水对塑孔轴进行降温,冷却水吸收塑孔轴上的热量,对塑孔轴进行降温,从而对第一成型管与塑孔轴上的物料降温;

19.步骤四:利用水蒸气推动第一推料箱移动,使基管脱模,在脱模的同时启动相应的传输泵,利用传输泵向第一推料箱输送脱模剂,并启动第二电机使第一推料箱的转动,将脱模剂进行涂抹在塑孔轴的外壁上与第一成型管的内壁上;

20.步骤四:利用第一推料箱将基管的一端推入第二成型管内,利用第二上料部向第

二成型管与成型后的基管之间,从而制造覆盖在基管上的覆层管;

21.步骤五:向蓄水腔内通水,吸收第二成型管内部的热量,加速覆层管成型;

22.步骤六:利用第二推料箱推动覆层管,对成型后的覆层管进行脱模,在脱模的过程中,启动相应的传输泵,向第二推料箱内输送脱模剂;

23.步骤七:利用第二电机带动第二推料箱转动,将脱模剂涂抹在第二成型管的内壁上。

24.与现有技术相比,本发明提供了一种用于厚壁复合管的铸造装置,具备以下有益效果:

25.1、该用于厚壁复合管的铸造装置,通过向水槽与蓄水腔内添加低温水,利用低温水对物料进行降温,从而加速管道成型。

26.2、该用于厚壁复合管的铸造装置,通过利用水吸收熔料的热量加速基管与覆层管的成型,同时利用吸热蒸发的水蒸气推动叶板转动,为绞龙转动提供助推,从而降低第一电机带动绞龙转动所需要的力,从而降低第一电机能耗。

27.3、该用于厚壁复合管的铸造装置,通过利用生产的管道降温散发的热量对储料箱内部的物料进行预加热,从而对热能进行利用,减少热能损耗,同时还提高了物料加热融化的效率,从而提高管道生产效率。

28.4、该用于厚壁复合管的铸造装置,通过利用水蒸气推动两个推料箱分别在第一成型管和第二成型管内滑动,从而对基管以及覆层管进行推动,从而将管道推出成型管,从而无需将成型管打开取料,进而提高生产效率

29.5、该用于厚壁复合管的铸造装置,通过使两个推料箱往复移动对基管以及覆层管进行推动,然后使其基管与覆层管脱模,在脱模的过程涂抹脱模剂,从而给无需将成型管打开进行涂抹脱模剂,从而提高生产的连续性,进而提高生产效率。

附图说明

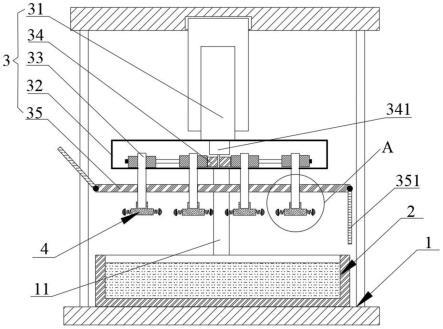

30.图1为本发明提出的一种用于厚壁复合管的铸造装置的结构示意图;

31.图2为本发明提出的一种用于厚壁复合管的铸造装置的主剖视图;

32.图3为本发明提出的一种用于厚壁复合管的铸造装置的局部放大结构示意图一;

33.图4为本发明提出的一种用于厚壁复合管的铸造装置的局部放大结构示意图二;

34.图5为本发明提出的一种用于厚壁复合管的铸造装置图3中a部分的结构示意图;

35.图6为本发明提出的一种用于厚壁复合管的铸造装置图4中b部分的结构示意图;

36.图7为本发明提出的一种用于厚壁复合管的铸造装置伸缩管的结构示意图;

37.图8为本发明提出的一种用于厚壁复合管的铸造装置第一推料箱的结构示意图;

38.图9为本发明提出的一种用于厚壁复合管的铸造装置第二推料箱的结构示意图。

39.图中:100、安装箱;200、第一上料部;201、安装管;203、储料箱;204、预加热管;205、绞龙;206、叶轮箱;2061、叶板;208、第一电机;209、离合器;210、第一驱动轴;211、加热器;300、第二上料部;301、第一控制阀;302、第二控制阀;400、塑孔轴;401、水槽;402、第一旋转接头;403、第二旋转接头;500、第一成型管;501、第一密封环;502、第一气腔;503、第一拉簧;504、第一伸缩管;505、第一安装盘;506、空腔;507、第三旋转接头;508、第一推料箱;509、第一排液孔;600、第二电机;601、第二驱动轴;602、第三驱动轴;603、第一齿轮组;604、

第二齿轮组;605、链轮组;606、第三齿轮组;700、第一管道;701、第二管道;702、第三管道;703、第四管道;704、第五管道;706、第六管道;707、第七管道;800、第二成型管;801、蓄水腔;802、第二密封环;803、第二气腔;804、第二拉簧;805、第二推料箱;8051、第二排液孔;806、第二伸缩管;807、第二安装盘;900、气泵;1000、储物箱;1001、传输泵。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

41.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.实施例:参照图1-图9,一种用于厚壁复合管的铸造装置,包括安装箱100,还包括:固定连接在安装箱100内的第一成型管500;固定连接在安装箱100内的第二成型管800,第二成型管800上开设有蓄水腔801,第一成型管500延伸至第二成型管800内;转动连接在安装箱100内的塑孔轴400,塑孔轴400内开设有水槽401;固定连接在安装箱100顶部的第一上料部200,用于向第一成型管500内注塑;固定连接在安装箱100顶部的第二上料部300,用于向第二成型管800内注塑。

43.通过第一上料部200将物料熔化,然后将熔融的物料充入第一成型管500内,通过塑孔轴400塑造出基管的内孔,利用塑孔轴400与第一成型管500之间的环形腔室塑造出基管的管壁,然后通过向塑孔轴400内部的水槽401充水,需要说明的是,水槽401的截面为山字形,远离排料管的一端温度最低,靠近排料管的一端温度最高,从而对基管进行逐层降温,避免排料管处的物料冷却过快,利用水对塑孔轴400进行降温,塑孔轴400降温后吸收基管的温度,从而加速环形腔内部的塑形后溶液凝固成型,从而提高基管的成型效率,将成型的基管逐步送入第二成型管800内,当基管进入第二成型管800内部一段距离后,通过第二上料部300将覆层管的材料熔化,然后挤入第二成型管800内,使其填充第二成型管800与基管之间的环形腔内,然后向蓄水腔801内充入冷却水,从而对第二成型管800的内壁进行降温,吸收第二成型管800与基管之间的环形腔内部的覆层管熔料的热量,从而加速覆层管凝固,从而提高厚壁复合管的生产效率。

44.参照图1-图3,第一上料部200与第二上料部300均包括固定连接在安装箱100顶部的安装管201,两个安装管201通过两根排料管分别与第一成型管500和第二成型管800相连通,安装管201内转动连接有绞龙205,安装管201的管壁内开设有空槽,空槽内固定连接有加热器211,安装管201的顶部固定连接有储料箱203,安装箱100上固定连接有用于驱动绞龙205转动的驱动部,驱动部包括固定连接在安装箱100顶部的第一电机208和两个离合器209,第一电机208的两个输出端均固定连接有第一驱动轴210,两根第一驱动轴210分别与两个离合器209的输入端固定相连,两个离合器209的输出端分别与两个绞龙205的转轴固定相连。

45.启动第一电机208,第一电机208使两根第一驱动轴210转动,两根第一驱动轴210使两个离合器209的输入端转动,离合器209的输出轴使绞龙205转动,从而对物料进行物料

进行传输,需要说明的是,在启动电机对物料进行传输时,需先利用加热器211对物料进行加热将物料熔化,还有就是,在初生产时,需要将靠近第二上料部300的离合器209打开,使第一驱动轴210与第二上料部300上的绞龙205断连,从而避免在基管未伸入第二成型管800内向第二成型管800内送料。

46.参照图1-图3,安装管201的侧壁上固定连接有叶轮箱206,绞龙205的转轴延伸至叶轮箱206内固定连接有叶板2061,塑孔轴400上固定连接有与水槽401输出端相连通的第一旋转接头402,两个叶轮箱206的进气端通过两根第五管道704分别与蓄水腔801的输出端和第一旋转接头402相连通。

47.水槽401内的水吸收基管散热的温度升温蒸发,蒸发成水蒸气,水蒸气通过第一旋转接头402进入第五管道704内,通过第五管道704进入叶轮箱206内,利用第五管道704内部的水蒸气的气体压力推动叶板2061转动,从而使第一上料部200上的绞龙205转动,蓄水腔801内的水吸收覆层管的热量蒸发形成水蒸气,通过另一根第五管道704进入第二上料部300上的叶轮箱206内,推动该叶轮箱206内部的叶板2061转动,从而使相应的绞龙205转动,本发明利用水吸收熔料的热量加速基管与覆层管的成型,同时利用吸热蒸发的水蒸气推动叶板2061转动,为绞龙205转动提供助推,从而降低第一电机208带动绞龙205转动所需要的力,从而降低第一电机208能耗。

48.参照图1-图4,储料箱203内固定连接有预加热管204,预加热管204的输入端通过第六管道706与叶轮箱206的排气端相连通,塑孔轴400远离第一成型管500的一端固定连接有第二旋转接头403,两个预加热管204通过两根第七管道707分别与第二旋转接头403和蓄水腔801的输入端相连通。

49.水蒸气通过叶轮箱206后经过第六管道706进入预加热管204中,储料箱203内的物料吸收预加热管204背部水蒸气散发的热量,水蒸气散发的热量对储料箱203内部的物料进行预加热,水蒸气在预加热管204内散热后液化,液化的水通过第七管道707重新流入水槽401与蓄水腔801内,从而实现水循环,本发明利用生产的管道降温散发的热量对储料箱203内部的物料进行预加热,从而对热能进行利用,减少热能损耗,同时还提高了物料加热融化的效率,从而提高管道生产效率。

50.参照图2-图6,安装箱100上转动连接有第一安装盘505,第一安装盘505上固定连接有第一伸缩管504,第一成型管500内转动连接有第一密封环501,第一密封环501与塑孔轴400转动相连,第一伸缩管504的覆层管与第一密封环501固定相连,第一成型管500内滑动连接有第一推料箱508,第一推料箱508与第一伸缩管504的输出端固定相连,第一成型管500上转动连接有第二安装盘807,第二安装盘807上固定连接有第二伸缩管806,第二成型管800上转动连接有第二密封环802,第二密封环802与第一成型管500的外壁转动相连,第二伸缩管806的覆层管与第二密封环802固定相连,第二成型管800内滑动连接有第二推料箱805,第二推料箱805与第二伸缩管806的输出端固定相连,第一密封环501与第一推料箱508之间设置有第一气腔502,第二密封环802与第二推料箱805之间设置有第二气腔803,第一伸缩管504上套有第一拉簧503,第一拉簧503的两端分别与第一密封环501和第一推料箱508固定相连,第二伸缩管806上套有第二拉簧804,第二拉簧804的两端分别与第二推料箱805和第二密封环802固定相连,第一推料箱508上开设有与第一伸缩管504相连通的第一排液孔509,两组第一排液孔509分别朝向第一成型管500的内壁和塑孔轴400的外壁,第二推

料箱805上开设有与第二伸缩管806相连通的第二排液孔8051,第二排液孔8051朝向第二成型管800的内壁,两根第五管道704上均固定连接有第一管道700,两根第一管道700分别与第一气腔502和第二气腔803相连通,两根第一管道700上均固定连接有第一控制阀301,两根第五管道704上均固定连接有第二控制阀302。

51.打开第一控制阀301,关闭第二控制阀302,第五管道704与叶轮箱206之间的断通,第五管道704内的水蒸气进入第一管道700内,从而通过第一管道700进入气腔内,与第一上料部200相对应的第一管道700内的水蒸气进入第一气腔502内,随着第一气腔502内的气压增大,从而推动第一推料箱508在第一成型管500内滑动,从而推动基管向第二成型管800内滑动,此时,第一拉簧503拉伸,然后打开相应的第二控制阀302,使第五管道704与相应的叶轮箱206相连通,水蒸气进入叶轮箱206内,且第一气腔502内的气压降低,第一拉簧503回弹,从而使第一推料箱508复位,与第二上料部300相对应的第一管道700内的水蒸气进入第二气腔803内,随着第二气腔803内的气压增大,从而推动第二推料箱805在第二成型管800内滑动,从而推动覆层管向第二成型管800外滑动,此时,第二拉簧804拉伸,然后打开相应的第二控制阀302,使第五管道704与相应的叶轮箱206相连通,水蒸气进入叶轮箱206内,第二气腔803内的气压降低,第二拉簧804回弹,从而使第二推料箱805复位,第一控制阀301与第二控制阀302为电磁阀,可以通过plc系统或单片机系统控制通断时间,在此不做赘述,本发明利用水蒸气推动两个推料箱分别在第一成型管500和第二成型管800内滑动,从而对基管以及覆层管进行推动,从而将管道推出成型管,从而无需将成型管打开取料,进而提高生产效率。

52.参照图3-图4,安装箱100的顶部内壁上固定连接有气泵900,气泵900的输出端固定连接有与第一管道700相连通的第二管道701,第二管道701上固定连接有与另一根第一管道700相连通的第三管道702。

53.启动气泵900,气泵900吸取外部气体通过第二管道701送入与第一气腔502相对应的第一管道700内,通过第三管道702将气体送入与第二气腔803相连通的第一管道700内,为第一气腔502与第二气腔803补气,从而避免第一气腔502与第二气腔803内的气体压力不足以推动推料箱移动,需要说明的是,气泵900为高压泵,可以吹出高压气体,更进一步的是,可以在安装箱100上固定安装一个水泵,利用该水泵抽取预加热管204内的水以及外部的水分别送入水槽401和蓄水腔801内,为两者补水,以及预防两者内部气体压力过高导致水进不去,还需要说明的是,水槽401和蓄水腔801书输出端与输入端上均设置有单向阀,从而防止气体和水回流。

54.参照图1-图9,安装箱100的侧壁上固定连接有储物箱1000,储物箱1000内储存有脱模剂,储物箱1000的顶部固定连接有传输泵1001,传输泵1001底部的输入端固定连接有延伸至储物箱1000内的进料管,第一安装盘505与第二安装盘807内均开设有空腔506,两个空腔506分别与第一伸缩管504和第二伸缩管806相连通,第一安装盘505与第二安装盘807上均固定连接有第三旋转接头507,第三旋转接头507与空腔506相连通,传输泵1001的输出端固定连接有与第三旋转接头507的外环固定相连的第四管道703,安装箱100内固定连接有第二电机600,第二电机600的输出端固定连接有第二驱动轴601,第二驱动轴601通过第一齿轮组603与塑孔轴400同步转动,第二驱动轴601通过第二齿轮组604与第一安装盘505同步转动,安装箱100上转动连接有第三驱动轴602,第三驱动轴602与第二驱动轴601通过

链轮组605同步转动,第三驱动轴602通过第三齿轮组606与第二安装盘807同步转动。

55.在推料箱滑动推动成型的基管或者覆层管的时候,传输泵1001通过进料管吸取储物箱1000内部的脱模剂,通过第四管道703送入空腔506内,使脱模剂通过空腔506进入伸缩管内,使进入伸缩管内的脱模剂进入推料箱内部,进入第一推料箱508内的脱模剂从第一推料箱508上的第一排液孔509喷向塑孔轴400的外壁与第一成型管500的内壁,第二推料箱805内的脱模剂通过第二排液孔8051喷向第二成型管800的内壁,启动第二电机600,第二电机600使第二驱动轴601转动,第二驱动轴601通过第一齿轮组603使塑孔轴400转动,通过第二齿轮组604使第一安装盘505转动,第一安装盘505通过第一伸缩管504使第一推料箱508转动,从而对从第一推料箱508内部喷出的脱模剂进行抹平,将其均匀的涂抹在塑孔轴400和第一成型管500的内壁上,第二驱动轴601通过链轮组605使第三驱动轴602转动,需要说明的是,第二驱动轴601还可以通过两个相互啮合的齿轮是第三驱动轴602转动,第三驱动轴602通过第三齿轮组606使第二安装盘807转动,第二安装盘807通过第二伸缩管806带动第二推料箱805转动,从而对从第二推料箱805喷出的脱模剂均匀涂抹在第二成型管800的内壁上,在本发明中,通过使两个推料箱往复移动对基管以及覆层管进行推动,然后使其基管与覆层管脱模,在脱模的过程涂抹脱模剂,从而给无需将成型管打开进行涂抹脱模剂,从而提高生产的连续性,进而提高生产效率。

56.需要说明的是,在刚开使生产的时候,可以利用一个外径与第一成型管500内径相等的圆盘将第一成型管500堵住,且该圆盘上凯瑟有一个直径与塑孔轴400外径相等的孔,从而使刚成型的基管端头保持平整,在刚生产覆层管时,可以利用一块外径与第二成型管800内径相等圆盘将第二成型管800堵住,从而使覆层管的端头保持平整。

57.一种用于用于厚壁复合管的铸造的方法,包括以下步骤:

58.步骤一:向第一上料部200与第二上料部300内添加物料;

59.步骤二,使第一上料部200内部的物料融化并挤入第一成型管500内部,使融化的物料包覆第一塑孔轴400;

60.步骤三:向水槽401内添加冷却水,利用冷却水对塑孔轴400进行降温,冷却水吸收塑孔轴400上的热量,对塑孔轴400进行降温,从而对第一成型管500与塑孔轴400上的物料降温,从而提高其凝固效率;

61.步骤四:利用水蒸气推动第一推料箱508移动,使基管脱模,在脱模的同时启动传输泵1001,利用传输泵1001向第一推料箱508输送脱模剂,并启动第二电机600使第一推料箱的508转动,对脱模剂进行涂抹;

62.步骤四:利用第一推料箱508将基管的一端推入第二成型管800内,利用第二上料部300向第二成型管800与成型后的基管之间,从而制造覆盖在基管上的覆层管;

63.步骤五:向蓄水腔801内通水,吸收第二成型管800内部的热量,加速覆层管成型;

64.步骤六:利用第二推料箱805推动覆层管,对成型后的覆层管进行脱模,在脱模的过程中,启动相应的传输泵1001,向第二推料箱805内输送脱模剂;

65.步骤七:利用第二电机600带动第二推料箱805转动,从而将脱模剂涂抹在第二成型管800的内壁上。

66.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。