1.本发明涉及注塑机技术领域,特别是涉及一种注塑机的注塑单元油压控制系统。

背景技术:

2.注塑机的塑化单元具有熔胶和射胶功能,其熔胶塑化的过程:将颗粒胶料自料筒的进料口进入螺槽(料筒的内壁与螺杆之间的间隙),料筒被加热至塑化需要的温度,料筒前端的射嘴被热流道阀门关闭,达到可塑化的条件;此时,注塑机的制系统控制马达驱动螺杆在料筒内旋转以将胶料熔融塑化并至螺杆的前端;随着螺杆前端的熔融物料增多,会因容积受限使熔融物料的压力升高而推动螺杆后退;当螺杆后退时,与螺杆通过传动件相连的射胶油缸的活塞也后退,为了控制熔体(已被塑化的物料)的压力,须通过油压系统控制注射胶油缸的活塞后退阻力来实现,这个阻力来自于活塞后退时射胶油缸的回油腔(无杆腔)的压力,此压力在本领域内称之为背压。由于在熔胶时压力是跟随波动的,动作补充的压力油不稳定,就会造成熔胶不稳定,因此必须要控制熔胶过程中的背压,避免背压的波动影响制品的品质。然而,传统的塑化单元油压系统一般都是通过油箱对射胶油缸的回油腔(无杆腔)进行补油,由于油箱的补油管路长,管路接头弯曲多,压力响应慢,影响熔胶过程背压的稳定性。

技术实现要素:

3.针对现有技术的不足,本发明的目的在于提供一种注塑机的注塑液压控制系统,其能够使塑化单元溶胶过程中的背压响应快速,确保溶胶动作的稳定,使螺杆输送胶料顺畅,达到提高射胶精度的效果,保证制品的品质。

4.本发明的目的采用如下技术方案实现:

5.一种注塑机的注塑单元油压控制系统,包括油泵、第一电磁换向阀、第一插装阀、第一节流子和液压执行元件,所述液压执行元件的输出端连接注塑单元中的射胶油缸的活塞,所述射胶油缸的活塞通过传动件与注塑单元中的螺杆相连,所述第一电磁换向阀通过所述第一插装阀连通所述油泵的输出端与所述液压执行元件,所述液压执行元件的回油路接回所述油泵的油箱,所述第一节流子用于控制所述第一插装阀的响应,以使注塑单元进行熔胶时,压力油经所述第一插装阀进入所述液压执行元件的驱动口;在所述液压执行元件的回油口处设有第二插装阀和第二节流子,所述第二节流子用于控制所述第二插装阀的响应,所述第二插装阀的出油口连通所述射胶油缸的无杆腔。

6.进一步地,本发明注塑单元油压控制系统还包括设置在所述射胶油缸的有杆腔的回油路上的油压调节系统,用于控制所述射胶油缸的有杆腔的回油量而阻碍所述射胶油缸的有杆腔后退。

7.进一步地,所述油压调节系统包括第二电磁换向阀和溢流阀,所述第二电磁换向阀的p口与射胶油缸的有杆腔的回油口连通,所述第二电磁换向阀的t口接回油箱,所述溢流阀设置在所述第二电磁换向阀的b口与所述油箱之间。

8.进一步地,本发明注塑单元油压控制系统还包括有第三电磁换向阀、第三插装阀和第三节流子,所述第三电磁换向阀通过所述第三插装阀连通所述油泵的输出端与所述射胶油缸的有杆腔,所述第三节流子用于控制所述第三插装阀的响应,以使压力油在射胶时进入所述射胶油缸的有杆腔驱使所述射胶油缸的活塞带动所述螺杆进行射胶动作。

9.进一步地,本发明注塑单元油压控制系统还包括有电液换向阀,所述电液换向阀的p口与所述油泵的输出端连通,所述电液换向阀的a口接通所述射胶油缸的有杆腔,所述电液换向阀的b口接通所述射胶油缸的无杆腔,所述电液换向阀的t口接回所述油箱,以使注塑单元中的螺杆在松退时压力油进入所述射胶油缸的无杆腔。

10.进一步地,于所述松退状态下,所述射胶油缸的有杆腔的回油路上设置有第四插装阀和第四节流子,所述第四节流子用于控制所述第四插装阀的响应。

11.进一步地,所述射胶油缸的无杆腔设有与射胶油缸的活塞连接的活塞杆。

12.进一步地,本发明注塑单元油压控制系统还包括有第四电磁换向阀,所述第四电磁换向阀的p口连通油泵的输出端,所述第四电磁换向阀的a口连通注塑单元中的射移油缸的无杆腔,所述第四电磁换向阀的b口连通射移油缸的有杆腔,所述第四电磁换向阀的t口接回油箱。

13.进一步地,所述第四电磁换向阀的p口与油泵的输出端之间设有减压阀。

14.进一步地,本发明注塑单元油压控制系统还包括有第一液控单向阀和第二液控单向阀,所述射移油缸的无杆腔与所述第四电磁换向阀的a口之间通过第一液控单向阀连通,所述射移油缸的有杆腔与所述第四电磁换向阀的b口之间通过所述第二液控单向阀连通。

15.相比现有技术,本发明的有益效果在于:

16.本发明的注塑单元油压控制系统控制注塑单元中的螺杆进行熔胶时,第一电磁换向阀的电磁铁b通电,打开第一插装阀,通过第一节流子控制第一插装阀响应,使得压力油经过此第一插装阀进入液压执行元件,以驱使射胶油缸的活塞带动螺杆进行熔胶;在熔胶过程中由于熔融物料的压力升高推动螺杆后退而产生背压,因而通过在液压执行元件的回油处设置的第二插装阀和第二节流子控制液压执行元件的回油去驱动射胶油缸的无杆腔,克服射胶油缸活塞与油缸之间的摩擦力,从而达到背压的快速响应效果,确保溶胶动作的稳定,使螺杆输送胶料顺畅,达到提高射胶精度的效果,进而保证制品的品质。

附图说明

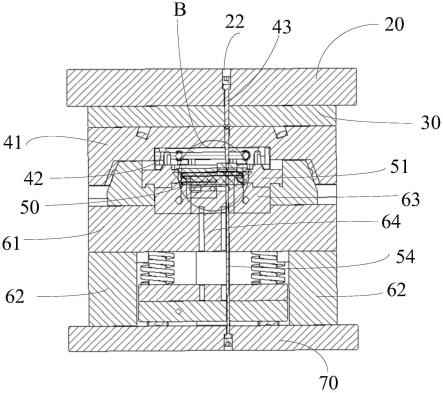

17.图1为本发明注塑单元油压控制系统的结构示意图;

18.图2为本发明注塑单元油压控制系统得电原理图。

19.图中:10、油泵;101、油箱;20、第一电磁换向阀;21、第一插装阀;210、第一节流子;30、液压执行元件;301、第二插装阀;302、第二节流子;40、射胶油缸;401、活塞杆;41、射胶尾板;42、螺杆;50、油压调节系统;501、第二电磁换向阀;502、溢流阀;503、比例压力阀;504、压力表;60、第四插装阀;601、第四节流子;70、第三电磁换向阀;701、第三插装阀;702、第三节流子;80、电液换向阀;801、第一单向阀;802、第二单向阀;90、第四电磁换向阀;901、减压阀;902、射移油缸;903、第一液控单向阀;904、第二液控单向阀。

具体实施方式

20.下面,结合附图以及具体实施方式,对本发明做优先描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

21.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“水平”、“竖直”、“顶”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

22.本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接相连,或是两个元件内部的连通。对于本领域的普通技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

23.实施方式:

24.实施例:

25.如图1-2所示,本发明示出了一种注塑机的注塑单元油压控制系统,包括油泵10、第一电磁换向阀20、第一插装阀21、第一节流子210和液压执行元件30,液压执行元件30为液压马达,液压马达的输出端连接注塑单元中的射胶油缸40的活塞,射胶油缸40的活塞通过传动件与注塑单元中的螺杆42相连,第一电磁换向阀20通过第一插装阀21连通油泵10的输出端与液压马达的驱动口处,液压马达的回油路接回油泵10的油箱101,第一节流子用于控制第一插装阀21的响应,以使注塑单元进行熔胶时,压力油经第一插装阀21进入液压马达的驱动口;在液压马达的回油口处设有第二插装阀301和第二节流子302,第二节流子302用于控制第二插装阀301的响应,第二插装阀301的出油口连通射胶油缸40的无杆腔。由此可以理解,在熔胶动作时,第一电磁换向阀20的电磁铁b通电,打开第一插装阀21,通过第一节流子210控制第一插装阀21响应,使得油泵10中油箱101内的压力油经过此第一插装阀21进入液压执行元件30,以驱使射胶油缸40的活塞带动螺杆42进行熔胶;在熔胶过程中由于熔融物料的压力升高推动螺杆42后退而产生背压,因而通过在液压执行元件30的回油处设置的第二插装阀301和第二节流子302控制液压执行元件30的回油去驱动射胶油缸40的无杆腔,克服射胶油缸40活塞与油缸之间的摩擦力,从而达到背压的快速响应效果,确保溶胶动作的稳定,使螺杆42输送胶料顺畅,达到提高射胶精度的效果,进而保证制品的品质。

26.需要说明的是,油泵的油路属于现有技术,此处不对其控制原理进行说明。

27.在本实施例中,在第二插装阀301的出油口进入射胶油缸40的无杆腔管路上设置有第一单向阀801,通过该第一单向阀801控制防止射胶油缸40的无杆腔内的油进入第二插装阀301,起到控制压力油从第二插装阀301进入射胶油缸40的无杆腔内的油向作用。

28.作为优选的实施方式,本发明注塑单元油压控制系统还可包括如下附加技术特征:在射胶油缸40的有杆腔的回油路上设置油压调节系统50,通过该油压调节系统50控制射胶油缸40的有杆腔的回油量而阻碍射胶油缸40的有杆腔后退,从而避开射胶油缸40活塞与油缸之间的摩擦力,进一步提高注塑单元在溶胶时背压的响应速度,确保溶胶动作稳定,

螺杆42输送胶料顺畅,提高射胶精度,保证产品的精度。

29.具体地,油压调节系统50包括第二电磁换向阀501和溢流阀502,第二电磁换向阀501的p口与射胶油缸40的有杆腔的回油口连通,第二电磁换向阀501的t口接回油箱101,溢流阀502设置在第二电磁换向阀501的b口与油箱101之间。当第二电磁换向阀501的电磁铁b通电时产生一定的压力,射胶油缸40的有杆腔的回油经第二电磁换向阀501的p口进入第二电磁换向阀501的b口,再经溢流阀502回到油箱101。由此可知,调节溢流阀502的阀口,控制其回油量即可控制射胶油缸40的有杆腔的回油量,从而达到阻碍射胶油缸40的有杆腔后退效果;其中,在第二电磁换向阀501的电磁铁b不通电的情况下,射胶油缸40的有杆腔的回油从第二电磁换向阀501的p口进入第二电磁换向阀501的a口,最后从第二电磁换向阀501的t口回流到油箱101。进一步地,油压调节系统还包括有压力表504,该压力表504用于显示油压调节系统的油压,从而便于作业人员调解溢流阀502的阀口而控制射胶油缸40的有杆腔的回油量。

30.需要说明的是,在其他实施例中,该溢流阀502也可以替换为比例压力阀503,通过设定比例压力阀503的压力自动控制射胶油缸40的有杆腔的回油量。

31.在本实施例中,注塑单元油压控制系统还包括有第三电磁换向阀70、第三插装阀701和第三节流子702,第三电磁换向阀70通过第三插装阀701连通油泵10的输出端与射胶油缸40的有杆腔,第三节流子702用于控制第三插装阀701的响应,以使压力油在射胶时进入射胶油缸40的有杆腔而驱使射胶油缸40的活塞带动螺杆42前移进行射胶动作。也即可以理解,在射胶或保压(熔体受螺杆42推压,产生很高注射压力,注入模腔,在随后的冷却时间内,适当保持压力即为保压)时,第三电磁换向阀70的电磁铁b通电,打开第三插装阀701,通过第三节流子702控制第三插装阀701的响应,使得压力油经过第三插装阀701进入射胶油缸40的右侧腔(有杆腔)推动射胶油缸40的活塞带动螺杆42前移进行射胶动作,同时射胶油缸40的左侧腔(无杆腔)的油流回油箱101。

32.在本实施例中,注塑单元油压控制系统还包括有电液换向阀80,电液换向阀80的p口与油泵10的输出端连通,电液换向阀80的a口接通射胶油缸40的有杆腔,电液换向阀80的b口接通射胶油缸40的无杆腔,电液换向阀80的t口接回油箱101,以使注塑单元中的螺杆42在倒索时压力油进入射胶油缸40的无杆腔。也即可以理解,在倒索(松退:螺杆42射退),电液换向阀80的电磁铁b通电,压力油经电液换向阀80直接驱动射胶油缸40的左侧腔,而射胶油缸40的右侧腔的回油进入油箱101。进一步地,在电液换向阀80的t口接通油箱101的管路上设置有第二单向阀802,通过该第二单向阀802防止压力油倒流进入电液换向阀80,起到控制压力油流向的作用。

33.在本实施例中,在射胶油缸40的有杆腔的回油路上设置有第四插装阀60和第四节流子601,第四节流子601用于控制第四插装阀60的响应。也即可以理解,注塑单元于松退状态下,射胶油缸40的右侧腔的回油经过第四插装阀60进行回油箱101,从而确保倒索动作稳定,无冲击,无爬行现象。

34.在本实施例中,射胶油缸40的无杆腔设有与射胶油缸40的活塞连接的活塞杆401,本领域技术人员能够理解的是,增加该活塞杆401可以使注塑单元在倒索动作时,节省射胶油缸40的无杆腔的液压驱动力,从而达到节能的效果。

35.在本实施例中,注塑单元油压控制系统还包括有第四电磁换向阀90,第四电磁换

向阀90的p口连通油泵10的输出端,第四电磁换向阀90的a口连通注塑单元中的射移油缸902的有杆腔,第四电磁换向阀90的b口连通射移油缸902的无杆腔,第四电磁换向阀90的t口接回油箱101。也即可以理解,注塑单元在射移(射胶移动平台)向前动作时,第四电磁换向阀90的电磁铁b通电,压力油经过第四电磁换向阀90的b口进入射移油缸902的无杆腔驱使射移油缸902的活塞带动射胶移动平台贴合模具,以为射胶动作做准备,射移油缸902的有杆腔内的油经过第四电磁换向阀90的a口进入第四电磁换向阀90而从电磁换向阀的t口流回油泵10的油箱101;射移向后动作时,第四电磁换向阀90的电磁铁a通电,压力油进入射移油缸902的有杆腔驱使射移油缸902的活塞带动射胶移动平台后退,射移油缸902的无杆腔内的油经过第四电磁换向阀90的b口进入第四电磁换向阀90而从电磁换向阀的t口流回油泵10的油箱101。

36.在本实施例中,在第四电磁换向阀90的p口与油泵10的输出端之间设有减压阀901,减压阀901的回油口与第四电磁换向阀90的t口的回油路均经过上述的第二单向阀802回流到油箱101。由此可以理解,射移向前动作时,通过该减压阀901使得压力油减压到安全压力再进入射移油缸902驱使射胶移动平台射移前进,避免压力过高造成射胶移动平台前进有冲击,从而预防射嘴胶口与模具接触时,避免损伤模具或者射嘴的球面;在射移向后动作时,压力油先经过该减压阀901减压到安全压力,避免压力过高造成射移向后有冲击。

37.在本实施例中,注塑单元油压控制系统还包括有第一液控单向阀903和第二液控单向阀904,射移油缸902的无杆腔与第四电磁换向阀90的a口之间通过第一液控单向阀903连通,射移油缸902的有杆腔与所述第四电磁换向阀90的b口之间通过第二液控单向阀904连通。由此可知,射移向前动作时,第四电磁换向阀90的电磁铁b通电,压力油经过减压阀901减压到安全的压力再通过第一液控单向阀903进入射移油缸902的无杆腔驱使射胶移动平台射移前进,射移油缸902的有杆腔内的油经过第二液控单向阀904进入第四电磁换向阀90和第二单向阀802最后回流油箱101;射移向后动作时,第四电磁换向阀90的电磁铁a通电,压力油经过减压阀901减压到安全的压力再通过第二液控单向阀904进入射移油缸902的有杆腔驱使射胶移动平台射移后退,射移油缸902的无杆腔内的油经过第一液控单向阀903进入第四电磁换向阀90和第二单向阀802最后回流油箱101。

38.本发明注塑单元油压控制系统的工作原理:

39.1、射移向前动作时,第四电磁换向阀90的电磁铁b通电,压力油先经过减压阀901b进行减压到安全压力再通过第一液控单向阀903进入射移油缸902的无杆腔驱使射胶移动平台射移前进,射移油缸902的有杆腔内的油经过第二液控单向阀904进入第四电磁换向阀90和第二单向阀802最后回流油箱101。

40.2、射胶或保压动作时,第三电磁换向阀70的电磁铁b通电和第四电磁换向阀90的电磁铁b通电(保证射胶移动平台贴合模具),打开第三插装阀701,通过第三节流子702控制第三插装阀701响应,压力油经过第三插装阀701进入射胶油缸40的右侧腔进行射胶动作,同时射胶油缸40的左侧腔的油经过电液换向阀80和第二单向阀802流回油箱101。

41.3、熔胶动作时,第一电磁换向阀20的电磁铁b通电和第四电磁换向阀90的电磁铁b通电(保证射胶移动平台贴合模具),压力油经过第二插装阀301进入液压马达的驱动口处,背压动作时,第二电磁换向阀501的电磁铁b通电,设定一定的压力,阻碍射胶油缸40的有杆腔后退,控制有杆腔的回油量,避开射胶油缸40活塞与油缸的摩擦力,以及传动件滑移的摩

擦力,使在溶胶时背压响应快速,确保溶胶动作稳定,螺杆42输送胶料顺畅,提高射胶精度,进而保证产品的精度;同时,通过液压马达的回油处设置的第二插装阀301和第二节流子302进行控制液压马达的回油去驱动射胶油缸40的无杆腔,而达到背压快速响应的效果,克服射胶油缸40活塞与油缸的摩擦力、射胶尾板41自身重量的阻力以及与传动件滑动的摩擦力。

42.4、倒索动作时,电控换向阀的电磁铁b通电,压力油经电控换向阀直接驱动射胶油缸40的左侧腔,而射胶油缸40的右侧腔内的油经过第四插装阀60回油箱101,其中,第四插装阀60的开启通过第四节流子601进行控制。

43.5、射移向后动作时,第四电磁换向阀90的电磁铁a通电,压力油经过减压阀901减压到安全的压力再通过第二液控单向阀904进入射移油缸902的有杆腔驱使射胶移动平台射移后退,射移油缸902的无杆腔内的油经过第一液控单向阀903进入第四电磁换向阀90和第二单向阀802最后回流油箱101。

44.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。