一种适用于变截面桥梁的挂篮内腔模板系统

【技术领域】

1.本实用新型属于桥梁工程的技术领域,特别是涉及一种适用于变截面桥梁的挂篮内腔模板系统。

背景技术:

2.目前,对于变截面桥梁的挂篮内腔模板,在施工现场基本都是使用木模板或钢模板。

3.使用木模板施工的时间较长,所需的安装人员较多,而且须在挂篮内腔搭设满堂支架,危险性较大,在拆模时,由于木模的材料较为零散,挂篮属于高空作业,易造成高空落物的危险。

4.使用钢模板施工时,使用的钢模板基本都是整体式的,遇到变截面桥梁时,挂篮内模需整体更换,易造成材料的浪费,而且整体更换所需的时间及安装人工较多,施工危险性较大,钢模板拆除时,较为困难。

技术实现要素:

5.本实用新型所要解决的技术问题在于提拱一种成本较低、施工质量好的一种变截面桥梁的挂篮内腔模板系统。

6.本实用新型是这样实现的:

7.一种适用于变截面桥梁的挂篮内腔模板系统,包括:位于顶部的一顶模板、自上而下分别位于两侧的两一号侧模板、两二号侧模板、两三号侧模板;

8.所述顶模板、所述一号侧模板、所述二号侧模板和所述三号侧模板均包括:一钢板、多根钢桁架、多根连接杆;所述多根钢桁架均匀间隔平行地焊接在所述钢板上;所述多根连接杆与所述多根钢桁架垂直、均匀间隔平行地焊接到所述多根钢桁架上;

9.所述顶模板还具有多个垂直于所述钢板的模板支撑杆,所述模板支撑杆的底部架设在一行走机构上;所述行走机构设在轨道梁上;

10.所述顶模板的两侧分别通过多个旋转连接机构与其中一个所述一号侧模板的顶部旋转连接;

11.每个所述一号侧模板的底部通过多个旋转连接机构与其中一个所述二号侧模板的顶部旋转连接;

12.每个所述二号侧板的底部通过多个旋转连接机构与其中一个所述三号侧模板的顶部旋转连接;

13.所述三号侧模板的纵截面为变截面,使其与变截面桥梁相匹配。

14.进一步地,所述旋转连接机构,包括:第一连接件、第二连接件、圆柱形插销;

15.所述第一连接件和所述第二连接件的一端部均设有间隔设计的多个圆形孔板,所述第一连接件端部的多个圆形孔板插入所述第二连接件端部的多个圆形孔板的间隙内,形成一圆柱形空腔;

16.所述圆柱形插销插入所述圆柱形空腔,使得所述第一连接件和所述第二连接件旋转连接;

17.所述第一连接件和所述第二连接件的另一端部均焊接在两个需要连接的模板的钢桁架的端部。

18.进一步地,还包括:整体模板顶升装置,

19.所述整体模板顶升装置,包括:四个模板顶升装置;

20.每个所述模板顶升装置,包括:轨道梁贴合块、顶升千斤顶、卡槽;所述顶升千斤顶的顶部连接所述卡槽,所述顶升千斤顶的底部连接所述轨道梁贴合块;所述卡槽与所述顶模板的钢桁架相卡接;所述轨道梁贴合块与所述轨道梁相卡接。

21.进一步地,所述的顶模板、一号侧模板、二号侧模板、三号侧模板中均设有千斤顶脱模装置;

22.所述千斤顶脱装置,包括:两反力横杆、两传力横杆、一脱模千斤顶;所述脱模千斤顶的一端连接所述所述两反力横杆,另一端连接所述两传力横杆;所述两反力横杆焊接在所述顶模板或侧模板的钢桁架上,所述两传力横杆焊接在多个模板连接件上,所述多个模板连接件的另一端均焊接有圆形钢板,所述圆形钢板穿过所述顶模板或侧模板的钢板上的孔洞。

23.进一步地,所述行走机构,包括:两钢轮、一轴承、一承口管;

24.所述两钢轮之间通过所述轴承拼装连接,所述承口管焊接到所述轴承上方,所述两钢轮与所述轨道梁相配合;所述承口管上设置两个插销孔,所述两个插销孔用于固定连接所述承口管和所述顶模板的模板支撑杆;

25.进一步地,所述模板支撑杆位于所述承口管上方的部位还设有一第三插销孔,在脱模时所述第三插销孔内插入插销,以防脱模时冲击力过大。

26.进一步地,所述两一号侧板模上均设有一第一杆槽,所述两第一杆槽上架设一第一侧模对撑杆;

27.所述两二号侧板模上均设有一第二杆槽,所述两第二杆槽上架设一第二侧模对撑杆;

28.所述两三号侧板模上均设有一第三杆槽,所述两第三杆槽上架设一第三侧模对撑杆。

29.本实用新型的优点在于:1、本实用新型采用组合式模板,遇到变截面时只需更换某一部分模板即可,无需整体更换。2、模板系统中设置了一套千斤顶脱模装置,只需按照从下往上的顺序,利用千斤顶进行脱模即可,十分便捷。并且,采用千斤顶脱膜可以提高混凝土的表观质量。3、模板系统中设置了一套行走系统,向前移动只需人工推动即可,方便快捷。4.安装模板系统时,由于拆模时将模板整体降了下来,只需在行走钢轨上放置两个千斤顶,将其顶起到合适的位置即可。5、为了增加模板的整体刚度,设置了侧模对撑杆。6、所需的人工较少,施工速度快,混凝土表面质量好,施工安全。

【附图说明】

30.下面参照附图结合实施例对本实用新型作进一步的描述。

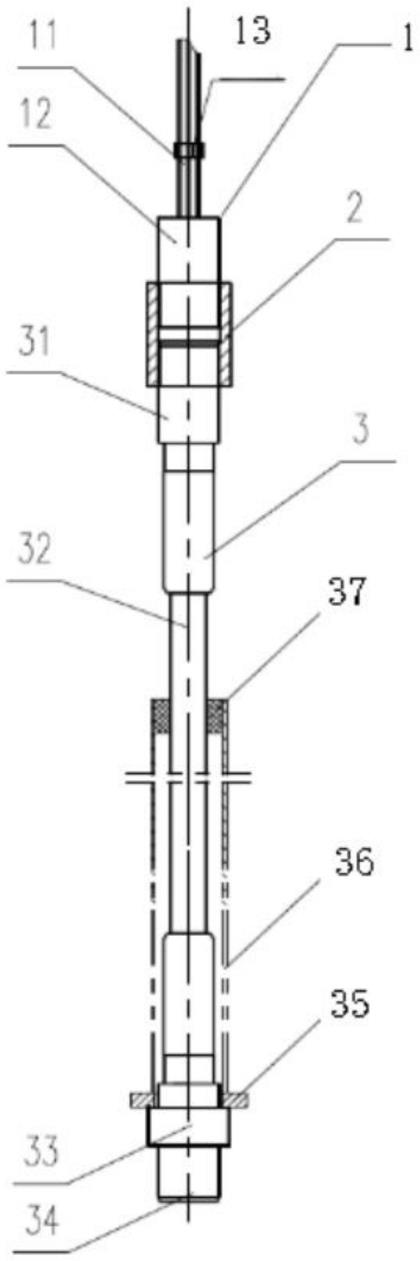

31.图1是本实用新型的整体结构示意图。

32.图2是本实用新型中的顶模板(安装有千斤顶脱模装置)的主视图。

33.图3是本实用新型中的顶模板(安装有千斤顶脱模装置)的仰视图。

34.图4是本实用新型中的一号侧模板(或二号侧模板)的主视图。

35.图5是本实用新型中的一号侧模板(或二号侧模板)的左视图。

36.图6是本实用新型中的三号侧模板的主视图。

37.图7是本实用新型中的三号侧模板的左视图。

38.图8是本实用新型中的旋转连接机构的分解结构主视图。

39.图9是本实用新型中的旋转连接机构装配后的主视图。

40.图10是本实用新型中的旋转连接机构的分解结构俯视图。

41.图11是本实用新型中的旋转连接机构的装配后的俯视图。

42.图12是本实用新型中的千斤顶脱模装置的结构示意图。

43.图13是本实用新型中的模板提升装置的结构示意图。

44.图14是本实用新型中的行走机构的结构示意图。

【具体实施方式】

45.请参阅图1至图14所示,一种适用于变截面桥梁的挂篮内腔模板系统,包括:位于顶部的一顶模板400、自上而下分别位于两侧的两一号侧模板100、两二号侧模板200、两三号侧模板300。

46.顶模板400、一号侧模板100、二号侧模板200和三号侧模板300均包括:一钢板1、多根钢桁架2、多根连接杆21;所述多根钢桁架2均匀间隔平行地焊接在所述钢板1上;所述多根连接杆21与所述多根钢桁架2垂直、均匀间隔平行地焊接到所述多根钢桁架2上。

47.顶模板400还具有多个垂直于所述钢板1的模板支撑杆3,模板支撑杆3的底部架设在一行走机构40上;所述行走机构40设在轨道梁500上。

48.如图14所示,行走机构40,包括:两钢轮41、一轴承42、一承口管43;两钢轮41之间通过轴承42拼装连接,承口管43焊接到轴承42上方,两钢轮41与轨道梁500相配合;承口管43上设置两个插销孔431,两个插销孔431用于固定连接承口管43和顶模板400的模板支撑杆3。模板支撑杆3位于承口管43上方的部位还设有一第三插销孔31,在脱模时所述第三插销孔31内插入插销,以防脱模时冲击力过大。

49.顶模板400的两侧分别通过多个旋转连接机构70与其中一个一号侧模板100的顶部旋转连接;

50.每个一号侧模板100的底部通过多个旋转连接机构70与其中一个二号侧模板200的顶部旋转连接;

51.每个二号侧板200的底部通过多个旋转连接机构70与其中一个三号侧模板300的顶部旋转连接;

52.三号侧模板300的纵截面为变截面,使其与变截面桥梁相匹配。

53.如图8至图11所示,旋转连接机构70,包括:第一连接件71、第二连接件72、圆柱形插销73;第一连接件71和第二连接件72的一端部均设有间隔设计的多个圆形孔板711、721,第一连接件71端部的多个圆形孔板711插入第二连接件72端部的多个圆形孔板721的间隙内,形成一圆柱形空腔;圆柱形插销73插入圆柱形空腔,使得第一连接件71和第二连接件72

旋转连接;第一连接件71和第二连接件72的另一端部均焊接在两个需要连接的模板的钢桁架1的端部。

54.还包括:整体模板顶升装置,

55.所述整体模板顶升装置,包括:四个模板顶升装置80;

56.每个所述模板顶升装置80,如图13所示,包括:轨道梁贴合块81、顶升千斤顶82、卡槽83;顶升千斤顶82的顶部连接卡槽83,顶升千斤顶82的底部连接轨道梁贴合块81;卡槽83与顶模板400的钢桁架相卡接;轨道梁贴合块81与轨道梁500相卡接。

57.顶模板400、一号侧模板100、二号侧模板200、三号侧模板300中均设有千斤顶脱模装置60。

58.千斤顶脱模装置60,如图12所示,包括:两反力横杆61、两传力横杆62、一脱模千斤顶63;脱模千斤顶63的一端连接两反力横杆61,另一端连接两传力横杆62;两反力横杆61焊接在顶模板或侧模板的钢桁架1上,所述两传力横杆62焊接在多个模板连接件64上,所述多个模板连接件64的另一端均焊接有圆形钢板65,所述圆形钢板65穿过所述顶模板或侧模板的钢板1上的孔洞。

59.两一号侧板模100上均设有一第一杆槽91,所述两第一杆槽91上架设一第一侧模对称杆911;

60.两二号侧板模200上均设有一第二杆槽92,所述两第二杆槽92上架设一第二侧模对称杆921;

61.两三号侧板模300上均设有一第三杆槽93,所述两第三杆槽93上架设一第三侧模对称杆931。

62.工作流程:先将轨道梁500一端固定0#块上,另一端通过杆件固定在挂篮上,再将顶模板400与一号侧模板100在地面通过旋转连接机构70进行拼装,再将一号侧模板100与二号侧模板200拼接,再与三号侧模板300拼接。再将行走机构40安装在顶模板400上,通过吊车或塔吊将模板系统安装到位,再进行安装侧模对撑杆91、92、93,通过对拉螺栓与挂篮侧外模进行固定。拆模时,先拆除侧模对撑杆91、92、93,再拆除对拉螺栓,打开三号侧模板300的千斤顶,待三号侧模板300脱模后,再打开二号侧模板200的千斤顶,待二号侧模板200脱模后,再打开一号侧模板100的千斤顶,待一号侧模板100脱模后,在打开顶模板400的千斤顶之前要在顶模板400的模板支撑杆3最上面的插销孔31插上插销,同时拔除模板支撑杆下部的两个插销孔431的插销,打开顶模板400的千斤顶,脱模后插销孔31的插销会停留在承口管43顶部,将模板上的千斤顶归位,待挂篮向前延伸并且底部与侧墙的钢筋绑扎完毕,轨道梁500向前铺设完毕后,更换三号侧模板300,拼接完成后,将模板系统向前移动,推到位后,利用整体模板顶升系统将模板顶至设计高程后,在承口管43的两个插销孔431处插上插销,再进行安装侧模对撑杆91、92、93,通过对拉螺栓与挂篮侧外模进行固定。

63.本实用新型采用组合式模板,遇到变截面时只需更换某一部分模板即可,无需整体更换。模板系统中设置了一套千斤顶脱模装置,只需按照从下往上的顺序,利用千斤顶进行脱模即可,十分便捷。并且,采用千斤顶脱膜可以提高混凝土的表观质量。模板系统中设置了一套行走机构,向前移动只需人工推动即可,方便快捷。安装模板系统时,由于拆模时将模板整体降了下来,只需在行走钢轨上放置两个千斤顶,将其顶起到合适的位置即可。为了增加模板的整体刚度,设置了侧模对撑杆。所需的人工较少,施工速度快,混凝土表面质

量好,施工安全。

64.以上所述仅为本实用新型的较佳实施用例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换以及改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。