1.本实用新型涉及减压蒸馏技术领域,尤其涉及一种减压蒸馏多组分馏分同步回收并分离装置。

背景技术:

2.目前在多组分的真空减压蒸馏中,当蒸出馏分存在两种及以上物质时,冷凝回收后还需要进一步对回收组分进行处理,或当两种物质的熔沸点相差较大时,会因为蒸馏冷凝器温度过于单一,导致高熔点物质由于冷凝器温度过低凝结并堵塞冷凝器及管道,低沸点物质由于冷凝器温度过高无法完全冷凝气体进入真空系统破坏真空系统稳定性的问题。对于此种情况采用传统的减压蒸馏操作,对工艺的参数控制及人员操作要求较高,稍有不慎将导致生产异常,影响产品质量及生产周期,并增加额外的能源消耗。

技术实现要素:

3.本实用新型提供一种减压蒸馏多组分馏分同步回收并分离装置,以实现减压蒸馏馏分中多组分的顺利回收并分离,解决熔沸点不同而导致的生产不稳定和操作不便。

4.为了实现上述目的,本实用新型的技术方案是:

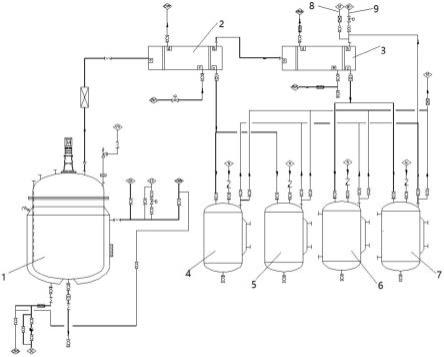

5.一种减压蒸馏多组分馏分同步回收并分离装置,包括减压蒸馏釜、第一冷凝装置、第二冷凝装置、第一接收罐、第二接收罐、第三接收罐、第四接收罐、放空系统及真空系统,所述减压蒸馏釜与所述第一冷凝装置相连接,且第一冷凝装置远离减压蒸馏釜的气相口与所述第二冷凝装置相连接,所述第二冷凝装置与所述第三接收罐和第四接收罐相连接;所述第一冷凝装置远离减压蒸馏釜的液相口与所述第一接收罐和第二接收罐相连接;所述第一冷凝装置、第二冷凝装置、第一接收罐、第二接收罐、第三接收罐及第四接收罐均与所述放空系统和真空系统相连接。

6.进一步地,所述第一冷凝装置的冷却介质温度为10-25℃。

7.进一步地,经第一冷凝装置冷凝后的液相物料温度大于其自身熔点。

8.进一步地,所述第二冷凝装置的冷却介质温度为-15~-20℃。

9.进一步地,所述第一接收罐和第二接收罐并联连接;所述第三接收罐和第四接收罐并联连接。

10.本实用新型公开了一种减压蒸馏多组分馏分同步回收并分离装置,可有效对减压蒸馏中多物质馏分进行回收并分离,减少了后续单独对馏分进行物质分离的处理工艺和装置,有效降低蒸馏多组分馏分工艺的操作难度并提高生产系统的稳定性,优化生产周期,提高生产效率,降低能源消耗。

附图说明

11.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是

本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

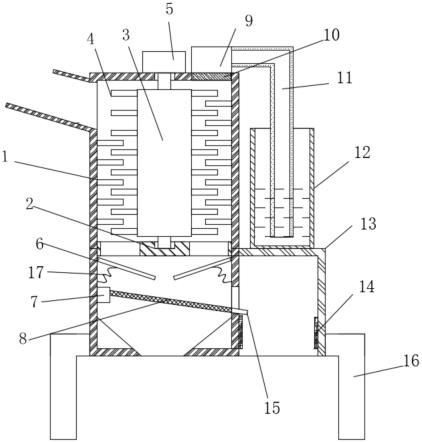

12.图1为本实用新型总线异常处理装置结构示意图。

13.图中,1、减压蒸馏釜,2、第一冷凝装置,3、第二冷凝装置,4、第一接收罐,5、第二接收罐,6、第三接收罐,7、第四接收罐,8、放空系统,9真空系统。

具体实施方式

14.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

15.如图1所示减压蒸馏多组分馏分同步回收并分离装置,包括减压蒸馏釜1、第一冷凝装置2、第二冷凝装置3、第一接收罐4、第二接收罐5、第三接收罐6、第四接收罐7、放空系统8及真空系统9,所述减压蒸馏釜1与所述第一冷凝装置2相连接,且第一冷凝装置2远离减压蒸馏釜1的气相口与所述第二冷凝装置3相连接,所述第二冷凝装置3与所述第三接收罐6和第四接收罐7相连接;所述第一冷凝装置2远离减压蒸馏釜1的液相口与所述第一接收罐4和第二接收罐5相连接;所述第一冷凝装置2、第二冷凝装置3、第一接收罐4、第二接收罐5、第三接收罐6及第四接收罐7均与所述放空系统8和真空系统9相连接。在本实施例中,第一冷凝装置2为高熔沸点组分冷凝装置,第二冷凝装置3为低熔沸点组分冷凝装置,第一冷凝装置2和第二冷凝装置3的冷却介质可根据实际需求控制和设定冷却介质的温度;第一接收罐4和第二接收罐5均为高熔沸点组分接收罐,第三接收罐6和第四接收罐7均为低熔沸点组分接收罐。

16.进一步地,所述第一冷凝装置2的冷却介质温度为10-25℃。在本实施例中,优选的,第一冷凝装置2的冷却介质选用循环水冷却。

17.进一步地,经第一冷凝装置2冷凝后的液相物料温度大于其自身熔点。在本实施例中,当第一冷凝装置2冷凝后的液相物料温度大于其自身熔点,可以避免因液相物料产生固体结晶从而凝堵第一冷凝装置2和第一冷凝装置2连接第一接收罐4和第二接收罐5之间的管道。

18.进一步地,所述第二冷凝装置3的冷却介质温度为-15~-20℃。在本实施例中,优选的,第二冷凝装置3的冷却介质选用冷冻盐水,通过第一冷凝装置2冷凝后,未经冷凝的气相经第二冷凝装置3中进一步冷凝,以确保从减压蒸馏釜1中出来的气相物质完全冷却,避免使不凝汽进入真空系统,从而影响真空度甚至破坏真空系统设备。

19.进一步地,所述第一接收罐4和第二接收罐5并联连接;所述第三接收罐6和第四接收罐7并联连接。在本实施例中,第一接收罐4与第二接收罐5并联之间可进行满罐切换,第三接收罐6与第四接收罐7并联之间可进行满罐切换,实现馏分的连续化采收。

20.在使用该减压蒸馏多组分同步回收并分离装置时,对一种混合物料进行减压蒸馏操作,要求对蒸馏组分中的某中组分的a物料和b物料进行分离收集。其中,a物料的熔点25℃,沸点200℃;b物料熔点-30℃,沸点100℃;第一冷凝装置1中选用20℃的循环水冷却,第

二冷凝装置2中选用-15℃的冷冻盐水冷却。在减压蒸馏过程中,减压蒸馏釜中的气相馏分先经第一冷凝装置2将物料a冷凝,冷凝后的物料a温度大于其熔点,避免了a产生固体结晶从而凝堵第一冷凝装置2及管道,影响工艺生产,将冷凝后的物料a收集在第一接收罐4或第二接收罐5中;未经第一冷凝装置2冷凝的气相(物料b)经第二冷凝装置3进一步冷凝,确保其完全冷却,避免出现不凝汽进入真空系统,从而影响真空度甚至破坏真空系统设备,将冷凝后的物料b收集在第三接收罐6或第四接收罐7中,采用第一接收罐4或第二接收罐5、第三接收罐6或第四接收罐7,每个冷凝装置连接两个并联接收罐实现满罐时交替切换,从而对物料实现连续化采收。此减压蒸馏多组分同步回收并分离装置既能够保证减压蒸馏工艺操作和设备运行安全稳定,同时可实现物料a和物料b馏分同步回收并分离的工艺操作。

21.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

技术特征:

1.一种减压蒸馏多组分馏分同步回收并分离装置,其特征在于,包括减压蒸馏釜(1)、第一冷凝装置(2)、第二冷凝装置(3)、第一接收罐(4)、第二接收罐(5)、第三接收罐(6)、第四接收罐(7)、放空系统(8)及真空系统(9),所述减压蒸馏釜(1)与所述第一冷凝装置(2)相连接,且第一冷凝装置(2)远离减压蒸馏釜(1)的气相口与所述第二冷凝装置(3)相连接,所述第二冷凝装置(3)与所述第三接收罐(6)和第四接收罐(7)相连接;所述第一冷凝装置(2)远离减压蒸馏釜(1)的液相口与所述第一接收罐(4)和第二接收罐(5)相连接;所述第一冷凝装置(2)、第二冷凝装置(3)、第一接收罐(4)、第二接收罐(5)、第三接收罐(6)及第四接收罐(7)均与所述放空系统(8)和真空系统(9)相连接。2.根据权利要求1所述的一种减压蒸馏多组分馏分同步回收并分离装置,其特征在于,所述第一冷凝装置(2)的冷却介质温度为10-25℃。3.根据权利要求2所述的一种减压蒸馏多组分馏分同步回收并分离装置,其特征在于,经第一冷凝装置(2)冷凝后的液相物料温度大于其自身熔点。4.根据权利要求3所述的一种减压蒸馏多组分馏分同步回收并分离装置,其特征在于,所述第二冷凝装置(3)的冷却介质温度为-15~-20℃。5.根据权利要求1所述的一种减压蒸馏多组分馏分同步回收并分离装置,其特征在于,所述第一接收罐(4)和第二接收罐(5)并联连接;所述第三接收罐(6)和第四接收罐(7)并联连接。

技术总结

本实用新型公开了一种减压蒸馏多组分馏分同步回收并分离装置,包括减压蒸馏釜、第一冷凝装置、第二冷凝装置、第一接收罐、第二接收罐、第三接收罐及第四接收罐,减压蒸馏釜与第一冷凝装置相连接,且第一冷凝装置远离减压蒸馏釜的气相口与第二冷凝装置相连接,第二冷凝装置与第三接收罐和第四接收罐相连接。本实用新型公开的减压蒸馏多组分馏分同步回收并分离装置,可有效对减压蒸馏中多物质馏分进行回收并分离,减少了后续单独对馏分进行物质分离的处理工艺和装置,有效降低蒸馏多组分馏分工艺的操作难度并提高生产系统的稳定性,优化生产周期,提高生产效率,降低能源消耗。降低能源消耗。降低能源消耗。

技术研发人员:宋文博

受保护的技术使用者:大连九信作物科学有限公司

技术研发日:2022.03.24

技术公布日:2022/7/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。