1.本发明涉及加氢催化剂及其制备方法,特别涉及一种阵列改性的大孔容高比表面氧化铝加氢催化剂其制备方法。

背景技术:

2.加氢反应在石油化工以及精细化工领域中十分重要,例如,蒽醌选择性加氢制备双氧水、邻苯二甲酸二元脂类加氢制备增塑剂、乙炔选择性加氢等反应,都在国民经济中占有举足轻重的地位。以乙炔选择性加氢制备乙烯反应为例,乙烯是重要的聚合原料,也是许多工业反应的中间体,它通常通过高级烃的热裂解或催化裂解获得。在此过程中,不可避免地会产生少量(0.5~2.5%)的乙炔,这导致在大规模生产聚乙烯时所得产品不纯、质量下降。商业上,为了保证下游产品的质量,需要将乙炔含量降低至小于5ppm。减少乙炔含量的一般方法有两种:反应和分离。乙炔与乙烯的分离非常困难,成本很高。因此,将这种杂质选择性氢化为乙烯是目前最可行的方法。在整个催化过程中必须将乙炔含量减少至百万分之五的同时保持没有任何明显的乙烯氢化现象。然而,对于这种放热的连续氢化反应来说,由乙炔氢化获得的乙烯将与炔烃竞争性地吸附在催化剂表面上,导致乙烯的进一步加氢,造成产物的损失。同时,氢化过程中会伴有烃类聚合反应生成绿油,降低烯烃的选择性并使催化剂中毒。同样,对于其他石油化工以及精细化学品领域的加氢反应来说也存在催化反应活性、选择性不佳从而影响产品产量的问题。因此,迫切需要开发具有高催化性能的加氢催化剂。

3.氧化铝是一种性能优异的两性金属氧化物,广泛应用于陶瓷、医药、吸附以及催化等领域。目前,催化剂行业上使用的活性氧化铝,一般又被称为“过渡态氧化铝”,具有表面性质稳定、较好的机械强度以及原料易于获得等特点。同时氧化铝材料也在催化加氢领域表现出了特殊的性质。50年代初,研究者们在pt/al2o3材料上首次发现了氢溢流效应,该效应有利于反应过程中活性氢物种的增加。jiao等在synergy between a sulfur-tolerant pt/al2o3@sodalite core-shell catalyst and a como/al2o

3 catalyst.j.catal.2018,368,89.一文中报道了氧化铝组分有利于催化剂氢溢流的产生。choi课题组在maximizing the catalytic function of hydrogen spillover in platinum-encapsulated aluminosilicates with controlled nanostructures.nat.commun.2014,5,3370.一文中表明氧化铝材料丰富的表面羟基能够与活性位点解离出来的氢发生交换行为从而促进氢溢流现象的产生。这些性质决定了氧化铝在催化领域的重要地位。工业中常用的氧化铝有条形、柱形、蜂窝形以及球形。与其它形状不规则的氧化铝相比,颗粒直径均匀、表面光滑的球形氧化铝在应用过程中磨损率低,可有效延长催化剂的使用寿命。作为工业广泛应用的固定床加氢工艺催化剂载体使用时,球形氧化铝在床层中堆砌均匀,可以降低床层压降,增加物料流动的均匀性,避免沟流现象的发生。同时,作为流化床催化剂载体使用时,球形的外观可大幅度降低磨损率。

4.尽管球形氧化铝作为载体广泛用于制备工业催化剂制备中,但是相比于其他材料

(碳材料、mof材料等),其存在孔径分布较宽、比表面积相对较低等缺点。对于负载型催化剂而言,高比表面积的载体能够有效提高催化剂活性组分的分散度,增加活性位点的数量,从而有利于提高其催化活性。he等在pd nanoparticles on hydrotalcite as an efficient catalyst for partial hydrogenation of acetylene:effect of support acidic and basic properties.j.catal.2015,331,11.一文报道了通过利用ldh作为前驱体制备了高分散的pd基负载型加氢催化剂。与普通氧化物催化剂相比,由于pd/ldh催化剂中高分散的活性组分能够提升反应物与活性位点的碰撞几率,因此能够表现出更高的催化活性。近年来,申请人课题组在pd/mgal-ldh nanocatalyst with vacancy-rich sandwich structure:insight into interfacial effect for selective hydrogenation.j catal.2019,370,107.一文中通过层间离子交换的方法制备了具有三明治结构的高分散pd催化剂,实验结果表明该催化剂能够进一步增强氢气的活化解离能力,从而表现除了比普通浸渍催化剂更高的加氢活性。此外,研究表明,高分散负载型催化剂不仅仅能够提升催化活性,还能提升催化反应选择性。liu等在highly efficient pdag catalyst using a reducible mg-ti mixed oxide for selective hydrogenation of acetylene:role of acidic and basic sites.j catal.2017,348,135.一文中通过研究高分散pdag催化剂与普通催化剂的结构及其在乙炔加氢反应过程中的构效关系表明,由pdag纳米颗粒高分散带来的pd几何结构上独立pd位点比例的提升有利于反应物的脱出,抑制了副反应的产生,从而提升了催化反应的选择性。因此在保持球形氧化铝载体的基础上,提高载体及其所制备的催化剂的比表面积、孔结构,实现催化剂活性组分的高分散对于工业加氢反应来说具有十分重要的意义,已经成为人们研究的目标及热点。

5.目前文献已报道了多种制备孔结构优化的氧化铝材料的方法。panpranot等在influence of preparation method on the nanocrystalline porosity ofα-al2o3and the catalytic properties of pd/α-al2o

3 in selective acetylene hydrogenation.ind.eng.chem.res.2009,48,6273.一文中通过溶剂热法制备了具有高比表面以及窄孔径分布的氧化铝粉末,并进一步用过这种氧化铝粉体获得了高分散负载型催化剂。近年来,利用表面活性剂作为导向剂,利用表面活性剂与铝离子之间的有机-无机自组装过程制备高性能氧化铝材料逐渐成为热点。yan和liu等在facile synthesis for ordered mesoporousγ-aluminas with high thermal stability.j.am.chem.soc.2008,130,3465文中采用溶胶凝胶法,利用非离子型共聚物作为软模板剂,在乙醇溶液中合成了热稳定性好且具有六方型结构的氧化铝纳米颗粒。zhao等在copolymer-controlled homogenous precipitation for the synthesis of porous microfibers of alumina.langmuir.2007,23,4599.文中报道了在水热条件下使用共聚物控制的均相沉淀法合成具有均匀纤维形态的氧化铝。尽管上述方法报道的氧化铝材料的比表面积以及孔结构都具有了一定的提升,然而目前关于氧化铝材料绝大部分的报道绝大多数都是粉体、纳米颗粒形态的,有关成型氧化铝材料,尤其是具有广泛工业应用的球型氧化铝材料的报道较少,严重制约了目前工业加氢催化剂性能的提升。

6.综上所述,开发一种简单便捷的方法,在制备出比表面积较高、孔径结构良好的球形氧化铝载体的基础上,进一步实现活性组分的高分散具有重要的意义。基于阵列结构材料具有结构有序,尺寸均匀,孔结构易于调控的特点,以球形氧化铝材料为基底,在其表面

原位生长氧化铝阵列,保留球形氧化铝载体在固定床加氢工艺中的优势的同时,利用阵列结构修饰球形载体,实现其比表面积(尤其是外比表面)以及孔结构的进一步提升,对于改善球形氧化铝基催化剂的活性金属分散度,实现连续活性位点的分割,提升催化剂加氢性能具有重要意义。

技术实现要素:

7.本发明的目的在于提供一种阵列改性的球形氧化铝基加氢催化剂及其制备方法。本发明中作为载体的球形氧化铝具有高比表面积,特别是外比表面,大孔容、孔径分布均匀且较窄、机械强度较高的特点。由此获得的催化剂具有活性组分分散程度较高、独立活性位点比例较高的特点。该球形氧化铝催化剂可广泛应用于石油化工及精细化工领域。

8.为达上述目的,本发明提供一种阵列改性的球形氧化铝基加氢催化剂,该加氢催化剂以球形氧化铝为基底,在水热条件下利用激发剂激发出表面铝离子,进一步在结构导向剂的作用下在球形氧化铝表面构筑花状阵列前驱体,经过焙烧后得到花状氧化铝阵列改性的球形氧化铝载体,然后通过浸渍法负载活性组分,得到花状氧化铝阵列改性的高分散催化剂。

9.本发明还提供一种上述阵列改性的球形氧化铝基加氢催化剂的制备方法,包括以下步骤:

10.步骤(1):将al2(so4)3·

18h2o和naalo2分别溶于去离子水中,充分搅拌后将al2(so4)3·

18h2o溶液加热,将上述两种溶液以相同的速度加入配有水循环的反应器中,将所得混合溶液冷凝回流、离心、洗涤、干燥,得到拟薄水铝石粉末;

11.步骤(2):取步骤(1)的拟薄水铝石粉末配置成为悬浊液,加入稀硝酸搅拌,得到拟薄水铝石溶胶,捏合、成型,得到球形拟薄水铝石;焙烧,得到球形氧化铝;

12.步骤(3):将步骤(2)的球形氧化铝加入到含有激发剂以及结构导向剂的溶液中,超声,得到混合体系;

13.步骤(4):将步骤(3)的混合体系老化,洗涤至上清液为中性,烘干,得到花状阵列改性的球形氧化铝前驱体;将花状阵列改性的球形氧化铝前驱体焙烧,得到花状氧化铝阵列改性的球形氧化铝载体;

14.步骤(5):将步骤(4)的花状氧化铝阵列改性的球形氧化铝载体浸泡并洗涤,然后加入活性金属盐浸渍液中,吸附,洗涤至中性且没有氯离子,干燥,得到催化剂前驱体;

15.步骤(6):将步骤(5)的催化剂前驱体还原,得到阵列改性的球形氧化铝基加氢催化剂。

16.本发明于步骤(1)中,al2(so4)3·

18h2o和naalo2的摩尔比为1:4-1:8,优选1:6。

17.本发明于步骤(1)中,al2(so4)3·

18h2o溶液的加热温度为50-90℃;水循环的温度为25℃-90℃;冷凝回流的温度为60℃-90℃,时间为4-24小时。

18.本发明于步骤(2)中,稀硝酸的加入量应保证体系中n(h

)/n(al

3

)为0.01~0.08,优选0.03~0.05。

19.本发明于步骤(2)中,超声时间为0.5-10小时;悬浊液的固含量为10-60%;稀硝酸的质量分数1.5-30%;搅拌温度为50-100℃,搅拌时间为4-12小时;成型方法为油胺柱成型方法;焙烧温度为400~1200℃,焙烧时间为4~10小时。

20.本发明于步骤(3)中,激发剂的添加量为球形氧化铝中al元素摩尔质量的5-20倍;结构导向剂的添加量为球形氧化铝质量的2-90%;超声时间为30~60min。

21.本发明的激发剂为三甲胺、三乙醇胺、六次甲基四胺和尿素中的至少一种,优选六次甲基四胺。

22.本发明的结构导向剂为十六烷基三甲基溴化铵(ctab)、十八烷基三甲基溴化铵(stab)、十六烷基三甲基氯化铵(ctac)、十二烷基磺酸钠(sds)、聚乙烯吡咯烷酮(pvp)、聚乙烯醇(pva)和聚乙二醇(peg-17000)中的至少一种,优选十六烷基三甲基溴化铵(ctab)或聚乙二醇(peg-17000)。

23.本发明于步骤(4)中,老化在高压釜中进行,老化温度为100~200℃,老化时间为12~48小时;烘干温度为100℃~180℃,烘干时间为6-72小时;焙烧温度为400~1200℃,焙烧时间为4~10小时。

24.本发明于步骤(5)中,活性金属盐为硝酸钯、氯化钯、乙酰丙酮钯、二氯二胺络钯、氯铂酸、乙酰丙酮铂、二氯四胺络铂、氯金酸、乙酰丙酮金、氯铱酸、乙酰丙酮铱、氯化钌、乙酰丙酮钌、硝酸银、乙酰丙酮银、硝酸铜和硝酸钴中的一种或两种;活性金属盐浸渍液的浓度1-100mmol/l;活性金属的负载量为0.2~5wt%。

25.本发明于步骤(5)中,浸泡温度为25-50℃,浸泡并洗涤时间为30min,重复3-5次;吸附时间为2-6小时。

26.本发明于步骤(6)中,还原为在h2/n2气氛下,还原温度为120-500℃,还原时间为0.5-8小时。

27.本发明还可以详述如下:

28.花状氧化铝阵列改性的球形氧化铝催化剂的具体制备步骤如下:

29.a.以一定比例称取一定质量的al2(so4)3·

18h2o和naalo2分别溶于100ml去离子水中,充分搅拌之后将al2(so4)3·

18h2o溶液加热到50-90℃,然后将两种溶液以相同的速度加入配有25℃-90℃水循环的反应器中。然后将所得混合溶液转移至三口瓶中于60℃-90℃冷凝回流4-24小时。离心、洗涤、干燥后即可得拟薄水铝石粉末。

30.所述一定比例的al2(so4)3·

18h2o和naalo2中al2(so4)3·

18h2o:naalo2为1:4-1:8,性能较好为1:6。

31.b.取一定量步骤a所得拟薄水铝石,加入去离子水中超声30分钟,配置成固含量30%的悬浊液。然后加入质量分数3%的稀硝酸,于50-100℃下搅拌4-12小时,获得流动性良好的乳白色拟薄水铝石溶胶。将所得溶胶通过捏合、油胺柱成型技术,得到成型的球形拟薄水铝石。将所得球形拟薄水铝石在400~1200℃焙烧4~10小时即得球形氧化铝材料。

32.所述稀硝酸的加入量应保证体系中n(h

)/n(al

3

)为0.01~0.08之间,性能较好的为0.03~0.05。

33.c.将步骤b得到的球形氧化铝加入到含有激发剂以及结构导向剂的溶液中,激发剂的量为球形氧化铝中al元素摩尔质量的5-20倍,结构导向剂为球形氧化铝质量的2-90%,将上述体系超声30~60分钟。

34.所述的激发剂为三甲胺、三乙醇胺、六次甲基四胺、尿素或者几者的任意比例混合,效果较好的是六次甲基四胺;

35.所述的结构导向剂为十六烷基三甲基溴化铵(ctab)、十八烷基三甲基溴化铵

(stab)、十六烷基三甲基氯化铵(ctac)、十二烷基磺酸钠(sds)、聚乙烯吡咯烷酮(pvp)、聚乙烯醇(pva)以及聚乙二醇(peg-17000)的一种或者其中多种的任意比例混合,效果较好的是十六烷基三甲基溴化铵(ctab)或聚乙二醇(peg-17000);

36.d.将步骤c中所得体系转移到高压釜中并以100~200℃老化12~48小时,将老化结束后将所得的样品用水洗涤至上清液为中性,最后将球形氧化铝在100℃~180℃烘箱中烘干24小时得到花状阵列改性球形氧化铝前驱体。将所得的前驱体于400~1200℃焙烧4~10小时得到花状氧化铝阵列球形氧化铝载体。

37.e.将可溶性活性金属盐溶于去离子水中,配置浓度1-100mmol/l的活性金属浸渍工作液。

38.所述活性金属盐可以是硝酸钯、氯化钯、乙酰丙酮钯、二氯二胺络钯、氯铂酸、乙酰丙酮铂、二氯四胺络铂、氯金酸、乙酰丙酮金、氯铱酸、乙酰丙酮铱、氯化钌、乙酰丙酮钌、硝酸银、乙酰丙酮银、硝酸铜、硝酸钴中的一种或两种。

39.f.将步骤d所得的花状氧化铝阵列改性的氧化铝材料用25-50℃的去离子水浸泡、洗涤30分钟,重复3-5次,然后加入步骤e所得活性金属盐溶液,活性金属负载量为0.2~5wt%,轻轻转动吸附2-6小时。吸附结束后,用去离子水洗涤至中性且没有氯离子。干燥后获得催化剂前驱体。

40.g.将步骤f所得的前驱体在120-500℃于h2/n2气氛下还原即得花状氧化铝阵列改性的球形氧化铝催化剂。

41.本发明的催化剂载体为花状氧化铝阵列改性球形氧化铝,该载体表面的花状氧化铝阵列是由激发剂激发出球形氧化铝表面的铝离子在结构导向剂的存在下通过层层自组装获得的。该载体具有较大的比表面积,尤其是外比表面积,大大增强了活性组分的分散程度,使其具有较小的颗粒尺寸。通过调控花状阵列生长的时间可以控制该载体的比表面积以及孔结构,从而能够进一步调控活性组分的分散程度,实现催化活性提升。此外,研究表明,随着活性组分的分散度上升,其几何结构也随之发生规律性变化,隔离pd、pt等金属位点比例明显上升,从而实现催化选择性提升。

附图说明

42.图1为本发明实施例1制备的花状氧化铝阵列改性的球形氧化铝载体的sem照片。

43.图2为本发明实施例1制备的花状氧化铝阵列改性的球形氧化铝载体的xrd谱图。

44.图3为本发明实施例1制备的花状阵列在焙烧之前的xrd谱图。

45.图4为本发明实施例2制备的催化剂活性组分hrtem照片。

46.图5为本发明实施例2制备的催化剂的孔结构分布曲线。

47.图6为本发明实施例1制备的催化剂在乙炔加氢反应中的活性、选择性曲线。

48.图7为本发明实施例1制备的催化剂在乙炔加氢反应中的重复使用性图。

49.图8为本发明实施例2制备的催化剂在蒽醌加氢反应中的双氧水产率、有效蒽醌选择性曲线。

50.图9为本发明实施例2制备的催化剂在蒽醌加氢反应中的重复使用性图。

具体实施方式

51.以下对本发明的实施例作详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

52.实施例1

53.a.以摩尔比1:6称取一定质量的al2(so4)3·

18h2o和naalo2分别溶于100ml去离子水中,充分搅拌之后将al2(so4)3·

18h2o溶液加热到50℃,然后将两种溶液以相同的速度加入配有80℃水循环的反应器中。然后将所得混合溶液转移至三口瓶中于80℃冷凝回流4小时。离心、洗涤、干燥后即可得到拟薄水铝石粉末。

54.b.取一定量步骤a所得拟薄水铝石,加入去离子水中超声30分钟,配置成固含量30%的悬浊液。然后加入质量分数3%的稀硝酸(n(h

)/n(al

3

)=0.05),于100℃下搅拌4小时,获得流动性良好的乳白色拟薄水铝石溶胶。将所得溶胶通过捏合、油胺柱成型技术,得到成型的球形拟薄水铝石。将所得球形拟薄水铝石在1050℃焙烧4小时即得到球形氧化铝材料。

55.c.将步骤b得到的10g球形氧化铝加入到含有16.8g六次甲基四胺以及4.46g聚乙烯醇的溶液中,超声30分钟。

56.d.将步骤c中所得体系转移到高压釜中并以120℃老化24小时,将老化结束后将所得的样品用水洗涤至上清液为中性,最后将球形氧化铝在120℃烘箱中烘干24小时得到花状阵列改性球形氧化铝前驱体。将所得的前驱体于1050℃焙烧4小时得到花状氧化铝阵列球形氧化铝载体。

57.e.将硝酸钯和硝酸银按照摩尔比1:1溶于去离子水中,配置浓度50mmol/l的活性金属浸渍工作液。

58.f.将步骤d所得的花状氧化铝阵列改性的氧化铝材料用30℃的去离子水浸泡、洗涤30分钟,重复3次,然后加入步骤e所得活性金属盐溶液,活性金属pd的负载量为1wt%,轻轻转动吸附2小时。吸附结束后,用去离子水洗涤至中性且没有氯离子。干燥后获得催化剂前驱体。

59.g.将步骤f所得的前驱体在200℃于h2/n2气氛下还原4小时,即得花状氧化铝阵列改性的球形氧化铝催化剂。

60.将上述制备的催化剂用于乙炔选择性加氢反应实验:

61.称取0.8g催化剂放置于7mm内径的石英管反应器中,空速设置1056h-1

。所用混合气中乙烷含量0.04%,乙烯含量98.91%,乙炔含量1.04%,氢炔比设置为2。所用气相色谱型号为gc 4000a,色谱柱为plot型,检测器为氢热火焰监测器,在线监测混合气体中各气体含量。

62.实施例2

63.a.以摩尔比1:6称取一定质量的al2(so4)3·

18h2o和naalo2分别溶于100ml去离子水中,充分搅拌之后将al2(so4)3·

18h2o溶液加热到60℃,然后将两种溶液以相同的速度加入配有85℃水循环的反应器中。然后将所得混合溶液转移至三口瓶中于85℃冷凝回流12小时。离心、洗涤、干燥后即可得到拟薄水铝石粉末。

64.b.取一定量步骤a所得拟薄水铝石,加入去离子水中超声30分钟,配置成固含量

30%的悬浊液。然后加入质量分数3%的稀硝酸(n(h

)/n(al

3

)=0.05),于100℃下搅拌6小时,获得流动性良好的乳白色拟薄水铝石溶胶。将所得溶胶通过捏合、油胺柱成型技术,得到成型的球形拟薄水铝石。将所得球形拟薄水铝石在600℃焙烧4小时即得到球形氧化铝材料。

65.c.将步骤b得到的10g球形氧化铝加入到含有8.4g三甲胺以及8.92g十六烷基三甲基溴化铵的溶液中,超声30分钟。

66.d.将步骤c中所得体系转移到高压釜中并以180℃老化18小时,将老化结束后将所得的样品用水洗涤至上清液为中性,最后将球形氧化铝在100℃烘箱中烘干24小时得到花状阵列改性球形氧化铝前驱体。将所得的前驱体于960℃焙烧4小时得到花状氧化铝阵列球形氧化铝载体。

67.e.将硝酸铂和氯金酸溶于去离子水中,配置浓度50mmol/l的活性金属浸渍工作液。

68.f.将步骤d所得的花状氧化铝阵列改性的氧化铝材料用50℃的去离子水浸泡、洗涤30分钟,重复3次,然后加入步骤e所得活性金属盐溶液,活性金属pt的负载量为0.5wt%,轻轻转动吸附2小时。吸附结束后,用去离子水洗涤至中性且没有氯离子。干燥后获得催化剂前驱体。

69.g.将步骤f所得的前驱体在80℃于h2/n2气氛下还原2h即得花状氧化铝阵列改性的球形氧化铝催化剂。

70.将上述制备的催化剂用于蒽醌选择性加氢反应实验:

71.取25mg催化剂放入带有磁力搅拌的微型反应釜,加入的蒽醌反应液浓度为80g/l,在60℃,0.3mpa压力下测试5h,达到温度后每30min取样过滤,氧气氧化后利用高锰酸钾滴定法及液相色谱分析产物组成。

72.实施例3

73.a.以摩尔比1:7称取一定质量的al2(so4)3·

18h2o和naalo2分别溶于100ml去离子水中,充分搅拌之后将al2(so4)3·

18h2o溶液加热到90℃,然后将两种溶液以相同的速度加入配有90℃水循环的反应器中。然后将所得混合溶液转移至三口瓶中于90℃冷凝回流16小时。离心、洗涤、干燥后即可得到拟薄水铝石粉末。

74.b.取一定量步骤a所得拟薄水铝石,加入去离子水中超声30分钟,配置成固含量30%的悬浊液。然后加入质量分数3%的稀硝酸(n(h

)/n(al

3

)=0.08),于90℃下搅拌12小时,获得流动性良好的乳白色拟薄水铝石溶胶。将所得溶胶通过捏合、油胺柱成型技术,得到成型的球形拟薄水铝石。将所得球形拟薄水铝石在960℃焙烧4小时即得到球形氧化铝材料。

75.c.将步骤b得到的10g球形氧化铝加入到含有8.4g六次甲基四胺、4.2g三甲胺以及4.46g聚乙烯醇的溶液中,超声30分钟。

76.d.将步骤c中所得体系转移到高压釜中并以120℃老化24小时,将老化结束后将所得的样品用水洗涤至上清液为中性,最后将球形氧化铝在120℃烘箱中烘干24小时得到花状阵列改性球形氧化铝前驱体。将所得的前驱体于1050℃焙烧4小时得到花状氧化铝阵列球形氧化铝载体。

77.e.将硝酸钯和硝酸银按照摩尔比4:1溶于去离子水中,配置浓度50mmol/l的活性

金属浸渍工作液。

78.f.将步骤d所得的花状氧化铝阵列改性的氧化铝材料用30℃的去离子水浸泡、洗涤30分钟,重复3次,然后加入步骤e所得活性金属盐溶液,活性金属pd的负载量为2wt%,轻轻转动吸附4小时。吸附结束后,用去离子水洗涤至中性且没有氯离子。干燥后获得催化剂前驱体。

79.g.将步骤f所得的前驱体在400℃于h2/n2气氛下还原2小时,即得花状氧化铝阵列改性的球形氧化铝催化剂。

80.实施例4

81.a.以摩尔比1:4称取一定质量的al2(so4)3·

18h2o和naalo2分别溶于100ml去离子水中,充分搅拌之后将al2(so4)3·

18h2o溶液加热到50℃,然后将两种溶液以相同的速度加入配有80℃水循环的反应器中。然后将所得混合溶液转移至三口瓶中于80℃冷凝回流4小时。离心、洗涤、干燥后即可得到拟薄水铝石粉末。

82.b.取一定量步骤a所得拟薄水铝石,加入去离子水中超声30分钟,配置成固含量30%的悬浊液。然后加入质量分数3%的稀硝酸(n(h

)/n(al

3

)=0.05),于85℃下搅拌8小时,获得流动性良好的乳白色拟薄水铝石溶胶。将所得溶胶通过捏合、油胺柱成型技术,得到成型的球形拟薄水铝石。将所得球形拟薄水铝石在600℃焙烧4小时即得到球形氧化铝材料。

83.c.将步骤b得到的10g球形氧化铝加入到含有22.3g三乙醇胺、11.2g三甲胺以及8.92g十二烷基磺酸钠的溶液中,超声30分钟。

84.d.将步骤c中所得体系转移到高压釜中并以200℃老化12小时,将老化结束后将所得的样品用水洗涤至上清液为中性,最后将球形氧化铝在120℃烘箱中烘干24小时得到花状阵列改性球形氧化铝前驱体。将所得的前驱体于600℃焙烧4小时得到花状氧化铝阵列球形氧化铝载体。

85.e.将硝酸钯和氯铱酸按照摩尔比4:1溶于去离子水中,配置浓度50mmol/l的活性金属浸渍工作液。

86.f.将步骤d所得的花状氧化铝阵列改性的氧化铝材料用50℃的去离子水浸泡、洗涤30分钟,重复3次,然后加入步骤e所得活性金属盐溶液,活性金属pd的负载量为5wt%,轻轻转动吸附4小时。吸附结束后,用去离子水洗涤至中性且没有氯离子。干燥后获得催化剂前驱体。

87.g.将步骤f所得的前驱体在450℃于h2/n2气氛下还原3小时,即得花状氧化铝阵列改性的球形氧化铝催化剂。

88.实施例5

89.a.以摩尔比1:4称取一定质量的al2(so4)3·

18h2o和naalo2分别溶于100ml去离子水中,充分搅拌之后将al2(so4)3·

18h2o溶液加热到50℃,然后将两种溶液以相同的速度加入配有80℃水循环的反应器中。然后将所得混合溶液转移至三口瓶中于80℃冷凝回流4小时。离心、洗涤、干燥后即可得到拟薄水铝石粉末。

90.b.取一定量步骤a所得拟薄水铝石,加入去离子水中超声30分钟,配置成固含量30%的悬浊液。然后加入质量分数3%的稀硝酸(n(h

)/n(al

3

)=0.02),于100℃下搅拌12h,获得流动性良好的乳白色拟薄水铝石溶胶。将所得溶胶通过捏合、油胺柱成型技术,得

到成型的球形拟薄水铝石。将所得球形拟薄水铝石在700℃焙烧4小时即得到球形氧化铝材料。

91.c.将步骤b得到的10g球形氧化铝加入到含有33.6g三甲胺以及4.46g聚乙烯醇的溶液中,超声30分钟。

92.d.将步骤c中所得体系转移到高压釜中并以180℃老化18小时,将老化结束后将所得的样品用水洗涤至上清液为中性,最后将球形氧化铝在120℃烘箱中烘干24小时得到花状阵列改性球形氧化铝前驱体。将所得的前驱体于700℃焙烧4小时得到花状氧化铝阵列球形氧化铝载体。

93.e.将硝酸钯和硝酸铜按照摩尔比1:1溶于去离子水中,配置浓度50mmol/l的活性金属浸渍工作液。

94.f.将步骤d所得的花状氧化铝阵列改性的氧化铝材料用40℃的去离子水浸泡、洗涤30分钟,重复5次,然后加入步骤e所得活性金属盐溶液,活性金属pd的负载量为2wt%,轻轻转动吸附3小时。吸附结束后,用去离子水洗涤至中性且没有氯离子。干燥后获得催化剂前驱体。

95.g.将步骤f所得的前驱体在500℃于h2/n2气氛下还原3.5小时,即得花状氧化铝阵列改性的球形氧化铝催化剂。

96.实施例6

97.a.以摩尔比1:7称取一定质量的al2(so4)3·

18h2o和naalo2分别溶于100ml去离子水中,充分搅拌之后将al2(so4)3·

18h2o溶液加热到70℃,然后将两种溶液以相同的速度加入配有70℃水循环的反应器中。然后将所得混合溶液转移至三口瓶中于90℃冷凝回流8小时。离心、洗涤、干燥后即可得到拟薄水铝石粉末。

98.b.取一定量步骤a所得拟薄水铝石,加入去离子水中超声30分钟,配置成固含量30%的悬浊液。然后加入质量分数3%的稀硝酸(n(h

)/n(al

3

)=0.08),于100℃下搅拌4h,获得流动性良好的乳白色拟薄水铝石溶胶。将所得溶胶通过捏合、油胺柱成型技术,得到成型的球形拟薄水铝石。将所得球形拟薄水铝石在1050℃焙烧4小时即得到球形氧化铝材料。

99.c.将步骤b得到的5g球形氧化铝加入到含有4.2g六次甲基四胺、4.2g尿素、4.2g三甲胺以及6.68g聚乙二醇的溶液中,超声30分钟。

100.d.将步骤c中所得体系转移到高压釜中并以200℃老化20小时,将老化结束后将所得的样品用水洗涤至上清液为中性,最后将球形氧化铝在120℃烘箱中烘干24小时得到花状阵列改性球形氧化铝前驱体。将所得的前驱体于1050℃焙烧4小时得到花状氧化铝阵列球形氧化铝载体。

101.e.将硝酸铜和硝酸钴按照摩尔比1:1溶于去离子水中,配置浓度50mmol/l的活性金属浸渍工作液。

102.f.将步骤d所得的花状氧化铝阵列改性的氧化铝材料用30℃的去离子水浸泡、洗涤30分钟,重复4次,然后加入步骤e所得活性金属盐溶液,活性金属cu的负载量为5wt%,轻轻转动吸附6小时。吸附结束后,用去离子水洗涤至中性且没有氯离子。干燥后获得催化剂前驱体。

103.g.将步骤f所得的前驱体在500℃于h2/n2气氛下还原2.5小时,即得花状氧化铝阵列改性的球形氧化铝催化剂。

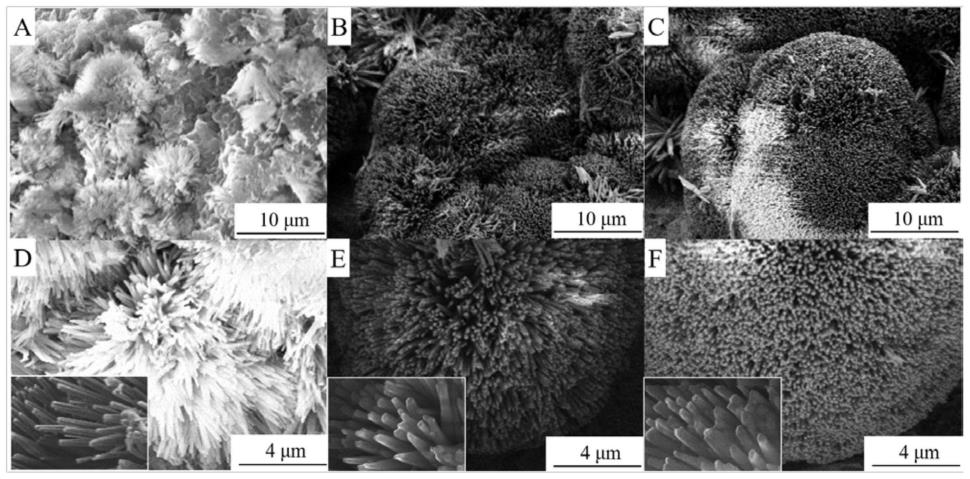

104.图1为本发明实施例1制备的花状氧化铝阵列改性的球形氧化铝载体的sem照片。图2为本发明实施例1制备的花状氧化铝阵列改性的球形氧化铝载体的xrd谱图。图3为本发明实施例1制备的花状阵列在焙烧之前的xrd谱图。图1从左至右的三列分布表示分别于12h、18h以及24h的生长时间的阵列改性氧化铝载体,从图1的sem照片表明可以通过调控合成时间来控制的花状氧化铝阵列的生长密度。图2的xrd图表明,该温度焙烧之后,样品呈现θ氧化铝和α氧化铝的混合晶相。图3的xrd表明,花状阵列在焙烧之前表现出了典型的碳酸铝氨特征峰。

105.图4为本发明实施例2制备的催化剂活性组分hrtem照片。图5为本发明实施例2制备的催化剂的孔结构分布曲线。图4的hrtem表明,活性组分高分散于催化剂表面。图5的结果表明,相比于普通未改性催化剂,花状阵列改性催化剂孔径分布更窄,比表面积更高。

106.图6为本发明实施例1制备的催化剂在乙炔加氢反应中的活性、选择性曲线。图7为本发明实施例1制备的催化剂在乙炔加氢反应中的重复使用性图。图6的结果表明,相比于普通催化剂,花状氧化铝阵列催化剂的乙炔完全转化温度降低了10℃左右,选择性也有大幅度提升。图7的结果表明,相比于普通催化剂,花状阵列改性催化剂连续使用五次后性能并未有明显改变。

107.图8为本发明实施例2制备的催化剂在蒽醌加氢反应中的双氧水产率、有效蒽醌选择性曲线。图9为本发明实施例2制备的催化剂在蒽醌加氢反应中的重复使用性图。图8的结果表明,花状阵列催化剂的双氧水产率在5小时反应中保持11g/l以上的产率。图9的结果表明,相比于普通催化剂,花状阵列改性催化剂连续使用五次后性能并未有明显改变。

108.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求书所界定的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。