1.本发明涉及一种丙烯系树脂的母粒,更详细而言,涉及一种含有沸点高于200℃的非挥发性液体的丙烯系树脂的母粒。

背景技术:

2.塑料容器由于成型容易、能廉价地制造等,因此广泛用于各种用途,例如聚乙烯、聚丙烯等烯烃系树脂优选在用于容纳番茄酱等粘稠的浆状或者糊状的内容物的瓶等的成型中使用。

3.再者,在容纳粘稠的内容物的瓶等容器中,为了快速地排出所述内容物,或者为了不残存于容器内而干净地使用到最后,大多将容器以倒立状态保存,因此,在使容器倒立时,期望粘稠的内容物不附着于容器的内表面而快速地落下的特性。

4.为了满足这样的要求,如过去的专利文献1所记载,采用了如下方法:在形成容器内表面的树脂的内表面事先配合脂肪族酰胺等固体状的润滑剂,该润滑剂向容器内表面渗出(bleeding),由此容器内容物的滑落性提高。

5.然而,最近,如专利文献2所记载,如下方法受到了关注:在与内容物接触的内表面形成与内容物不同的液体的层。所述方法中,通过事先在容器的内表面形成由与内容物为非混合性的液体得到的液体层,与现有公知的方法相比,能使相对于内容物的滑动性格外提高,通过使容器倒立或者倾倒,能使其不附着/残留于容器内壁而快速地向容器外排出内容物。

6.通过如此在表面形成液体层来对滑动性等表面特性进行改性的方法不被容器的形态限制,也能应用于具有膜等形态的成型体,通过适当选择液体的种类,能对表面的性质进行大幅改性。

7.然而,如上所述在容器等成型体的表面形成液体的层来对表面特性进行改性的方法中,使容器成型后,向容器的内表面通过浸渍、喷雾等对施加不为内容物的液体而形成液体层,但在该情况下,需要用于形成液体层的特殊的处理工序,在生产性的方面存在问题。因此研究了如下方法:向形成容器内表面的树脂中混合形成液体层的液体,使用这样的混合有液体的树脂组合物进行成型,通过成型后的液体的渗出而在成型体的表面形成液体层。即,其原因在于,在成型后即使不进行特殊的处理,所述树脂组合物中包含的液体也在容器的内表面偏析,由此液体的层自发地形成于表面。

8.再者,在使用如上所述的含液体(以下,有时称为润滑液)的树脂组合物使容器成型的情况下,工业上,应当使用在成型用树脂中配合有润滑液的颗粒形态的母粒。即,成型时,每次将润滑液与成型用树脂混合来制备树脂组合物的效率差,也需要大量容纳润滑液的罐等。因此,预先制备以高浓度包含该润滑液的颗粒形状的母粒,保管、输送等操作以该母粒的形式对润滑液进行操作,成型时,通过成型用树脂稀释该母粒,制备表面形成用树脂组合物,进行向容器等的成型。

9.因此,成为问题的是润滑液从母粒的渗出(bleed)性。即,在母粒中包含的液体的

浓度稀的情况下(例如20质量%以下)没有问题,但在母粒的液体浓度高的情况下,存在如下问题:液体会从母粒渗出,该颗粒发粘而操作变难;由于液体的渗出,将其稀释而制备成型用的树脂组合物时,液体浓度会变得小于目标值等。在与液体混合的成型用树脂是在挤压容器等的成型中使用的聚乙烯、聚丙烯等烯烃系树脂的情况下,该倾向显著。

10.此外,关于包含液体成分的母粒,专利文献3的实施例中记载了,向聚乙烯、聚丙烯中添加5%的聚甘油的脂肪酸酯(液体成分),通过挤出成型机制作母粒颗粒,将该母粒颗粒与聚乙烯、聚丙烯的树脂颗粒混合而挤出,由此使膜成型。然而,在该专利文献3中,作为液体成分的聚甘油的浓度低至5%,因此由该母粒形成的成型用树脂组合物被该液体成分的浓度非常低的组合物(专利文献4的实施例中,都为1.5%以下)限制,无法制备以高浓度包含液体成分的成型用树脂组合物。

11.此外,专利文献4中公开了一种母粒,其是在聚丙烯等结晶性热塑性树脂100重量份中配合有1~30重量份的防带电剂和0.1~1重量份的成核剂的母粒,作为该防带电剂的例子,也可列举出甘油的脂肪酸酯等非离子系表面活性剂。即,该专利文献4的技术是如下技术:通过事先使结晶性热塑性树脂结晶化来抑制防带电剂的渗出量,防止由防带电剂的渗出导致的发粘。然而,在该技术中,相对于每母粒的防带电剂的含量约为20质量%左右,渗出量也只被抑制为7~9质量%左右。而且,在此配合的防带电剂是为了防止尘埃等附着而使用的物质,不是为了提高流动性物质的滑动性而使用的物质,因此不会在表面形成液体层。即,关于配合大量的液体(润滑液)而不是配合大量的防带电剂来用于形成液体层(润滑层)的母粒,为了防止其发粘,还需要进一步研究。

12.而且,在专利文献5中,本技术人提出了一种母粒,其特征在于,在玻璃化转变温度为35℃以上的基质树脂(a)中,分散有粘度(23℃)为1000mpa

·

s以下的液体(b)。该母粒包含用于提高相对于流动性物质的滑动性的润滑液(液体(b)),通过使用高玻璃化转变温度的基质树脂(a)来抑制液体(b)的渗出,其渗出抑制效果极高。然而,该专利文献5中使用的高玻璃化转变温度的基质树脂是环状烯烃系树脂,极其高价,存在无法应用于通常的聚丙烯或丙烯与α-烯烃的共聚物这样廉价的丙烯系树脂的缺点。现有技术文献专利文献

13.专利文献1:日本特开2008-222291号公报专利文献2:wo2014/010534专利文献3:日本特公昭43-8605号公报专利文献4:日本特开2012-72335号公报专利文献5:日本特开2015-105308号公报

技术实现要素:

发明要解决的问题

14.因此,本发明的目的在于,提供一种含液体的母粒,所述含液体的母粒即使对所含有的液体以高浓度含有液体的情况下,也长期有效地抑制该液体的渗出。

15.本发明的另一目的在于,提供一种含液体的母粒,其在廉价的丙烯系树脂中分散有液体。

技术方案

16.本发明人等对含液体的母粒进行大量实验,对其渗出性进行了研究,结果发现,在丙烯系树脂中配合有液体的情况下,均匀大量地生成微细的球晶,由此能显著抑制该液体的渗出,从而完成了本发明。

17.根据本发明,提供一种母粒,其特征在于,所述母粒是在包含丙烯系树脂的基质树脂中分散有沸点高于200℃的非挥发性液体的母粒,

18.在dsc测定中,在200℃下进行5分钟热处理后,以降温速度10℃/分钟冷却至-50℃时,作为在最高温侧观测到的发热峰的峰顶温度而表示的结晶化温度tc;以及接着以升温速度10℃/分钟从-50℃加热至200℃时,作为在最高温侧观测到的熔化峰的峰顶温度而表示的熔点tm满足由下述式表示的温度条件:tm《159℃、tc≥97℃、tm-tc《49℃。

19.在本发明的母粒中,优选采用下述的方案。(1)所述温度条件满足下述式:tm-tc《42℃。(2)在所述基质树脂中配合有成核剂。(3)丙烯系树脂是丙烯与α-烯烃的共聚物。(4)所述非挥发性液体是甘油脂肪酸酯或植物油。(5)相对于包含所述丙烯系树脂的基质树脂每100质量份,包含10质量份以上的所述非挥发性液体。(6)在22℃、60%rh的环境下保管60天后,每1g母粒的所述非挥发性液体的表面渗出量为20mg以下。

20.根据本发明,此外,还提供一种塑料容器,其特征在于,内表面由权利要求1所述的母粒与容器成型用树脂的共混物形成。有益效果

21.本发明的母粒在如下方面具有重要的特征,由此,能持续长期有效地抑制母粒的渗出,所述特征在于,在以丙烯系树脂为主成分的基质树脂中包含沸点高于200℃的非挥发性的液体,在dsc测定中计算出的熔点tm和结晶化温度tc满足由下述式表示的温度条件:tm《159℃、tc≥97℃、tm-tc《49℃(优选tm-tc《42℃)。特别是,如后述的实施例所示,将包含20质量%的大量的非挥发性液体的母粒保管了60天时,每1g母粒的渗出量被抑制为20mg以下,因此,能有效地防止由液体的渗出导致的发粘,此外,在该母粒中配合规定的树脂而制成成型用树脂时,能稳定地维持成型用树脂中的液体量,能按照设计进行利用该液体的改性。

22.即,在本发明中,母粒满足上述的温度条件、进而满足tm-tc《42℃,意味着,在丙烯系树脂中配合有成核剂,在对包含丙烯系树脂的基质树脂和非挥发性液体进行熔融混炼并冷却时,均匀大量地生成微细的球晶,通过这样的大量微细的球晶,溶解的非挥发性液体被封入球晶间的非晶部,有效地抑制其渗出。

附图说明

23.图1是表示满足本发明中的基于dsc的温度条件的实施例1的母粒的中心截面的晶体状态的正交尼克尔棱镜(crossnicol)下的偏光显微镜照片。图2是表示不满足本发明中的基于dsc的温度条件的比较例1的母粒的中心截面的晶体状态的正交尼克尔棱镜下的偏光显微镜照片。

具体实施方式

24.本发明的母粒包含基质树脂和在该基质树脂中分散的高沸点液体作为必须成分。《高沸点液体》

25.在基质树脂中分散的高沸点液体是将该母粒与成型用的树脂混合而制造成型体时,在其成型体表面析出而形成液体层的液体,根据所述液体层,在成型体的表面体现与液体的种类相应的表面特性。因此,所述液体应当具有在大气压下不挥发的沸点,例如具有高于200℃的沸点,并且根据想要在成型体表面赋予的表面特性来选择。

26.例如,在想要赋予疏水性的情况下,可从硅油、甘油脂肪酸酯、植物油(或食用油脂)等中选择。

27.此外,在想要赋予疏油性的情况下,可以使用亲水性高的离子液体等,只要也考虑成型体的用途来选择适当的液体即可。

28.而且,在成型体为容器,想要提高相对于粘稠的内容物的滑动性时,所使用的液体选择与内容物为非混合性、不与内容物混在一起的液体。其原因在于,若与内容物为混合性,则在容器内表面露出的液体会与内容物混在一起,从容器内表面脱落,难以赋予作为目标的表面特性。

29.特别是,作为所述内容物,在为含有水分的物质例如番茄酱时,作为液体,优选使用硅油、甘油脂肪酸酯、流动石蜡、植物油等。其中,以中链脂肪酸甘油三酯(市售有c数6~12的物质)、甘油三油酸酯以及甘油二乙酰单油酸酯为代表的甘油脂肪酸酯、植物油难挥发并且作为食品添加物被认可,而且无味,具有不损害内容物的风味的优点。特别是,中链脂肪酸酯(mct)在容易满足所述温度条件的方面是最佳的。

30.此外,对于蛋黄酱等乳化系的内容物,作为高沸点液体,优选硅油、甘油脂肪酸酯、植物油等,其中,显现乳化具有时间的性质的液体是最佳的。具有这样的性质的液体是它们中分子量较高的物质。

31.在本发明中,上述的高沸点液体在利用规定的成型用树脂稀释该母粒而成型时,以在成型体表面形成液体层的方式渗出,因此优选其配合量多,但若其配合量过多,则母粒成型时的成核剂的效果变小,可能会无法有效地抑制高沸点液体从母粒渗出。因此,相对于后述的每100质量份母粒,所述高沸点液体的配合量优选为10质量份以上且小于100质量份的范围,特别优选为20质量份以上且小于70质量份的范围,进一步优选为25质量份以上且小于40质量份的范围。《基质树脂》

32.在本发明中,作为使上述的高沸点液体分散的基质树脂,使用丙烯系树脂。通过将丙烯系树脂用作基质树脂,能以满足规定的温度条件的方式调整结晶性。

33.作为这样的丙烯系树脂,根据其用途,不仅可以使用丙烯均聚物,也可以使用丙烯

与乙烯、丁烯-1、己烯-1、4-甲基-1-戊烯等线状的α-烯烃的无规共聚物或嵌段共聚物,但从结晶性的观点考虑,共聚物中的丙烯含量优选为90mol%以上,特别优选为95mol%以上。此外,从成型性的观点考虑,优选的是,mfr(230℃)为0.1g/10min以上且小于26g/10min的范围,更优选为0.3~10g/10min的范围。

34.只要能确保基于dsc测定的规定的温度条件,也可以将混合有上述的丙烯系树脂以外的其他热塑性树脂的树脂用作基质树脂。作为这样的其他热塑性树脂,没有特别限制,但通常从成型性的观点考虑,可列举出烯烃系树脂,例如代表性的有聚乙烯、乙烯与其他α-烯烃的共聚物,其混合量在基质树脂中优选为30质量%以下。

35.此外,这样的基质树脂中,为了满足规定的温度条件,必须配合有成核剂。作为这样的成核剂,代表性的有作为聚丙烯的结晶成核剂而公知的物质,例如,苯甲酸钠、二苯甲酸铝、苯甲酸钾、苯甲酸锂、钠β(萘二甲酸钠环己烷羧酸盐)等羧酸金属盐型;亚苄基山梨糖醇及其衍生物等山梨糖醇型;除此以外,聚-3-甲基丁烯-1、聚乙烯基环烷烃、聚乙烯基三烷基硅烷等聚合物型。

36.需要说明的是,如上所述的成核剂通常配合于丙烯系树脂中而市售。例如,这样的加入有成核剂的丙烯系树脂以如下商品名市售:sunallomer公司制无规聚丙烯pm931m、日本polypro公司制无规聚丙烯eg7ftb、sunallomer公司制无规聚丙烯pm731m、sunallomer公司制无规聚丙烯ps320m等。

37.在本发明中,包含如上所述的基质树脂、高沸点液体以及成核剂的母粒在dsc测定中,在200℃下进行5分钟热处理后,以降温速度10℃/分钟冷却至-50℃时,作为在最高温侧观测到的发热峰的峰顶温度而表示的结晶化温度tc;以及接着以升温速度10℃/分钟从-50℃加热至200℃时,作为在最高温侧观测到的熔化峰的峰顶温度而表示的熔点tm需要满足下述的温度条件。温度条件:tm《159℃、tc≥97℃、tm-tc《49℃(优选tm-tc《42℃)。

38.根据上述的温度条件,该母粒能在低温下成型(tm小于159℃,特别是小于155℃,进一步小于150℃),并且结晶化温度tc高(tc为97℃以上,特别是100℃以上,进一步为102℃以上)且过冷度(tm-tc)低(小于49℃,特别是小于42℃,进一步小于40℃)。因此,在挤出后的冷却过程中,能从在基质树脂中均匀地微分散有非挥发性液体的更高温的状态使基质树脂结晶化。例如,在图1中示出了满足该温度条件的母粒(实施例1)的中心截面的正交尼克尔棱镜下的偏光显微镜照片,在图2中示出了不满足该温度条件的母粒(比较例1)的正交尼克尔棱镜下的偏光显微镜照片。通过比较这些图可以理解,推定在满足上述温度条件的母粒中,均匀大量地生成了微细的球晶,高沸点液体被封入该球晶间或球晶内部的非晶部。因此,该高沸点液体的渗出量相对于每1g母粒为少的13.2mg(参照实施例1)。另一方面,推测在不满足该温度条件的母粒中,不均匀地生成了粗大的球晶,产生了如裂纹般的球晶间的非晶部,由此,在该非晶部中存在的高沸点液体变得容易沿着该非晶部向母粒表面转移。其结果是,高沸点液体的渗出量为相当多的23.7mg(参照比较例1)。

39.在本发明中,从抑制该液体的渗出的观点考虑,包含高沸点液体和成核剂的母粒

的基质树脂的结晶度优选更大,但若过大,则非晶部的比例降低,所述液体相对于基质树脂的饱和溶解量恐怕会降低。因此,基质树脂的结晶度优选为5%以上且60%以下的范围,特别优选为10%以上且50%以下、15%以上且40%以下、15%以上且35%以下、20%以上且40%以下的范围,进一步优选为20%以上且35%以下的范围。在本说明书中,结晶度是指根据差示扫描量热仪(dsc)的基质树脂的熔化焓与基质树脂的完全结晶的熔化焓的比率求出的值。

40.在本发明中,从抑制该液体的渗出的观点考虑,包含高沸点液体和成核剂的母粒的基质树脂中的球晶的尺寸优选更小,例如优选为50μm以下,特别优选为30μm以下、10μm以下,进一步优选为5μm以下。下限没有特别限定,但优选为0.1μm以上。在本说明书中,球晶的尺寸是指在母粒的中心截面存在的球晶的平均粒径,可以使用偏光显微镜、sem来测定。

41.在本发明中,为了满足上述的温度条件,需要根据丙烯系树脂,将成核剂的种类、配合量;以及高沸点液体的种类、配合量设定为规定的范围。例如,高沸点液体以相当大量配合,但若其配合量过多,则熔点tm变低,虽然能满足关于熔点tm的条件,但由于结晶化温度tc也变低,其结果是,过冷度(tm-tc)变大,存在难以满足关于这些条件的倾向。此外,根据成核剂的种类,为了确保规定的结晶化温度tc,需要配合大量的成核剂,其结果是,熔点tm变高,恐怕会对成型性、加工性造成影响。因此,为了得到满足上述的温度条件的母粒,采用如下方法为好:在市售的丙烯系树脂中配合高沸点液体而制造母粒,对该母粒进行dsc测定而计算出各温度tm、tc,根据其结果,以满足规定的温度条件的方式调整高沸点液体的量、成核剂的种类、量等。通常,取决于树脂制造商而存在所配合的成核剂的种类、量未被公开的树脂,因此采用这样的方法为好。《母粒的制备和使用》

42.就上述的本发明的母粒而言,将所述的含成核剂的基质树脂与高沸点液体的规定量例如向挤出机的混炼部等供给,进行混炼、熔融挤出,通过造粒机等切断熔融挤出物,以规定的大小的颗粒的形式通过保管、输送或贩卖等而供于使用。即,从刚制造后开始至使用的期间,能有效防止高沸点液体渗出而产生颗粒发粘等不良情况。

43.就该母粒的颗粒而言,只要能确保基于dsc测定的规定的温度条件,也可以以将分散有所述的高沸点液体的含成核剂的基质树脂作为芯材层的二层颗粒的形式来使用。

44.该母粒的颗粒特别是用于对由高沸点液体(b)得到的液体层形成于表面的成型体进行成型。即,将该母粒颗粒与成型用树脂(稀释树脂)混炼,制备以规定浓度包含高沸点液体的混炼物,使用该混炼物成型为规定形状,由此得到作为目标的成型体。此外,在成型体由多层结构体构成的情况下,不仅在表面形成液体层,例如,为了调整多层结构中的任意层中的液体成分的浓度,也可以将该母粒颗粒与成型用树脂(稀释树脂)混合使用。

45.作为与母粒颗粒混合的成型用树脂,只要是能与基质树脂均匀混合的物质就没有特别限制,但通常优选使用与基质树脂中的烯烃系树脂相同种类的物质,例如丙烯系树脂、聚乙烯。其原因在于,成型条件的设定容易,而且,能得到最大限度地活用树脂的特性的成型体。

46.而且,混炼方法、成型方法可以根据树脂的物性(例如熔体流动速率)等采用适当的方法,但从将液体与固体的基质树脂进行混炼的观点考虑,两者的混炼优选通过挤出机等成型机中的混炼部中的熔融混炼来进行,而且,成型方法优选应用挤出成型、挤出吹塑成

型(直接吹塑成型)。其原因在于,这样的方法能有效避免混炼时、成型时的高沸点液体的逸散,而且能忽略高沸点液体的存在对成型造成的影响(例如液体向成型等的附着等)。

47.这样的以丙烯系树脂为主体并且包含高沸点液体的母粒优选在挤出粘稠的内容物的挤压容器(直接吹塑瓶)等挠性容器的成型中使用,在这样的挠性容器的成型中使用本发明的母粒时,能最大限度地活用由高沸点液体的液体层带来的表面特性。当然,也能在杯状或玻璃杯状、瓶状、袋状(小袋(pouch))、注射器状、罐状、托盘状等具有各种形态的容器的成型中应用,也能应用于延伸成型容器。实施例

48.通过下述实施例对本发明的母粒(母颗粒)的优异的特性进行说明。需要说明的是,在以下的实施例等中进行的各种物性、特性等的测定方法和母粒的制作如下所述。1.熔点、结晶化温度测定

49.使用差示扫描量热仪(perkin elmer公司制diamond dsc)对制作出的母粒的结晶化温度tc和熔点tm进行了测定。将试样5mg填充至b0143003/b0143017样品盘(商品名,perkin elmer公司制)中。将样品在氮气氛下200℃下热处理5分钟后,以降温速度10℃/分钟冷却至-50℃。将降温的过程中在最高温侧观测到的发热峰的峰顶温度设为tc(℃)。接着,在-50℃下保持3分钟后,将试样以升温速度10℃/分钟从-50℃加热至200℃。将升温的过程中在最高温侧观测到的熔化峰的峰顶温度设为tm(℃)。2.结晶度测定

50.使用差示扫描量热仪(perkin elmer公司制diamond dsc)对基质树脂的结晶度测定进行了测定。将试样5mg填充至b0143003/b0143017样品盘(商品名,perkin elmer公司制)中。将样品在氮气氛下25℃下保持3分钟后,以降温速度10℃/分钟冷却至-50℃。接着,在-50℃下保持3分钟后,将试样以升温速度10℃/分钟从-50℃加热至200℃。根据升温的过程中在最高温侧观测到的熔化峰的峰面积和填充的试样中包含的基质树脂的重量,求出基质树脂的熔化焓δh(j/g),根据下式计算出结晶度。结晶度(%)=(δh/δh0)

×

100δh0为基质树脂的完全结晶的熔化焓,但在本实施例1~4和本比较例1~4中,将δh0设为丙烯系树脂的完全结晶的熔化焓,在本实施例5~8中,将δh0设为丙烯系树脂和乙烯系树脂的完全结晶的熔化焓乘以各自的重量分数得到的值的总和。在此,将丙烯系树脂的完全结晶的熔化焓设为207j/g,将乙烯系树脂的完全结晶的熔化焓设为293j/g。3.母粒的表面渗出量评价

51.向玻璃瓶中放入通过后述的方法制作出的母粒8g,在22℃、60%rh的环境下保管60天。向经时保管后的放入有母粒的玻璃瓶中加入8g的庚烷搅拌10秒,提取出母粒表面的非挥发性液体。在120℃下干燥了提取液后,测定残留的非挥发性液体的重量,除以投入的母粒的重量,由此计算出相对于母粒1g的非挥发性液体的表面渗出量。《母粒制作用基质树脂》丙烯系树脂a:无规聚丙烯,sunallomer公司制pm931m。丙烯系树脂b:无规聚丙烯,日本polypro公司制eg7ftb。

丙烯系树脂c:无规聚丙烯,sunallomer公司制pm731m。丙烯系树脂d:无规聚丙烯,sunallomer公司制ps320m。丙烯系树脂e:无规聚丙烯,sunallomer公司制pc630a。丙烯系树脂f:嵌段聚丙烯,sunallomer公司制cm688a。丙烯系树脂g:均聚丙烯,sunallomer公司制pm600a。乙烯系树脂:金属茂系c6-lldpe,住友化学公司制fv103。需要说明的是,丙烯系树脂a~d包含成核剂。《沸点高于200℃的非挥发性液体》中链脂肪酸甘油三酯(mct)。表面张力:28.8mn/m(23℃)。粘度:33.8mpa

·

s(23℃)。沸点:210℃以上。闪点:242℃(参考值)

52.需要说明的是,液体的表面张力使用了利用固液界面分析系统dropmaster700(协和界面科学(株)制)在23℃下测定出的值。需要说明的是,液体的表面张力测定所需的液体的密度使用了利用密度比重计da-130(京都电子工业(株)制)在23℃下测定出的值。此外,润滑液的粘度表示利用音叉型振动式粘度计sv-10((株)a&d co.制)在23℃下测定出的值。(实施例1)

53.分别将丙烯系树脂a用作母粒制作用基质树脂,将中链脂肪酸甘油三酯(mct)用作沸点高于200℃的非挥发性液体,以成为丙烯系树脂a∶mct=100∶25(质量份)的方式,使用双螺杆混炼挤出机(株式会社technovel制kzw20tw)在料筒温度220℃的条件下进行熔融混炼,制作出母粒。《实施例2》

54.设为丙烯系树脂b∶mct=100∶25(质量份),除此以外,在与实施例1同样的条件下使用双螺杆混炼挤出机制作出母粒。《实施例3》

55.设为丙烯系树脂c∶mct=100∶25(质量份),除此以外,在与实施例1同样的条件下使用双螺杆混炼挤出机制作出母粒。《实施例4》

56.设为丙烯系树脂d∶mct=100∶25(质量份),除此以外,在与实施例1同样的条件下使用双螺杆混炼挤出机制作出母粒。《实施例5》

57.设为丙烯系树脂a∶乙烯系树脂∶mct=85∶15∶25(质量份),除此以外,在与实施例1同样的条件下使用双螺杆混炼挤出机制作出母粒。《实施例6》

58.设为丙烯系树脂b∶乙烯系树脂∶mct=85∶15∶25(质量份),除此以外,在与实施例1同样的条件下使用双螺杆混炼挤出机制作出母粒。《实施例7》

59.设为丙烯系树脂c∶乙烯系树脂∶mct=85∶15∶25(质量份),除此以外,在与实施例1

同样的条件下使用双螺杆混炼挤出机制作出母粒。《实施例8》

60.设为丙烯系树脂d∶乙烯系树脂∶mct=85∶15∶25(质量份),除此以外,在与实施例1同样的条件下使用双螺杆混炼挤出机制作出母粒。《比较例1》

61.设为丙烯系树脂e∶mct=100∶25(质量份),除此以外,在与实施例1同样的条件下使用双螺杆混炼挤出机制作出母粒。《比较例2》

62.设为丙烯系树脂f∶mct=100∶25(质量份),除此以外,在与实施例1同样的条件下使用双螺杆混炼挤出机制作出母粒。《比较例3》

63.设为丙烯系树脂g∶mct=100∶25(质量份),除此以外,在与实施例1同样的条件下使用双螺杆混炼挤出机制作出母粒。《比较例4》

64.设为丙烯系树脂c∶mct=100∶43(质量份),除此以外,在与实施例1同样的条件下使用双螺杆混炼挤出机制作出母粒。

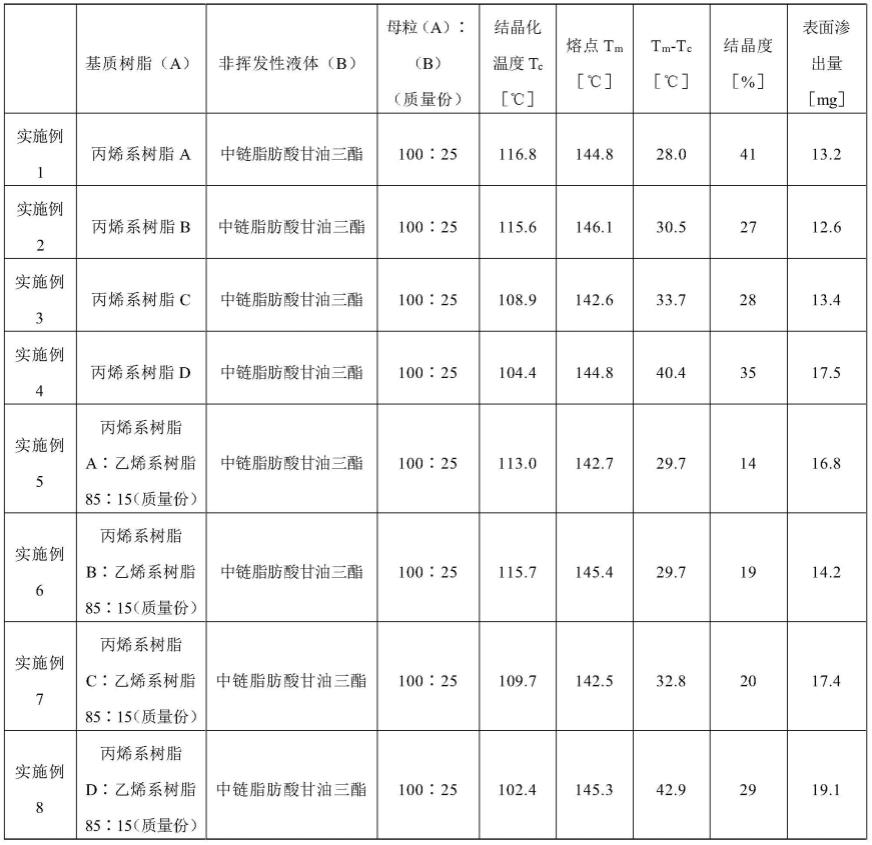

65.对于以上的实施例1~8和比较例1~4中制作出的母粒,通过dsc测定熔点tm、结晶化温度tc,进而计算出过冷度(tm-tc),此外,测定渗出量,将这些结果示于表1。在实施例1至8中,根据母粒的表面渗出量评价的结果可知,相对于比较例1至4,能抑制配合的非挥发性液体的表面渗出。

66.此外,将关于实施例1和比较例1的母粒的正交尼克尔棱镜下的偏光显微镜照片示于图1和图2。[表1]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。