用于低压和高压应用的接触式密封装置

1.相关申请的交叉引用

2.本技术要求2019年11月27日提交的名称为“contacting seal arrangement for low and high pressure applications”的美国临时申请第16/697,351号的权益。所述专利申请的内容以引用方式并入本文。

技术领域

3.所公开的概念涉及泵的密封装置,并且更具体地说,涉及用于与核反应堆有关的泵的密封装置。

背景技术:

4.商业加压水反应堆经常在反应堆冷却剂泵的电机和液压区段之间采用面摩擦机械面密封件,以用于低压力范围和中压力范围。这种密封件被设计成允许在经历最小磨损的同时从主系统泄漏的受控且稳定的体积。通过密封件的泄漏取决于端面几何形状和机械设计以及密封流体的热力学状态。核反应堆装置操作者试图通过反应堆冷却剂泵低压密封件(也称为2号密封件)维持0.05加仑/分钟的最大体积泄漏率。该泄漏量很大,足以为密封面提供足够的润滑;但是,在装置的流量平衡中,泄漏量很小,可以忽略不计。

5.通过密封件的体积泄漏率和密封界面部件的磨损主要由密封部件的制造时的尺寸、在相邻部件界面处的接触摩擦力以及由密封流体的工作温度和压力引起的机械和热弹性变形来确定。由于装置操作者希望通过反应堆冷却剂泵密封件维持稳定的泄漏率,因此需要对密封件的设计进行优化,使制造公差、接触摩擦力以及机械和热弹性变形对密封泄漏率的影响降到最低,同时维持低磨损率。

技术实现要素:

6.所公开的概念的实施方案改进了常规密封装置。作为所公开的概念的一个方面,提供一种用于安装到泵的泵轴并且与所述泵轴一起旋转的流道组件。所述流道组件包括:支撑构件,所述支撑构件被构造成固定到所述泵轴;密封面环,所述密封面环定位在所述支撑构件上并且通过联接到所述支撑构件的支撑罩安装到所述支撑构件;以及外o形环,所述外o形环定位在限定在所述支撑构件的顶部部分中的向上且径向面向外的凹口中,所述外o形环在所述支撑构件的所述顶部与所述密封面环的底部之间形成静态密封接头。

7.密封面环可以由陶瓷材料形成。密封面环可以包括形成于其径向向外部分中的肩部,支撑罩可以包括形成于其径向向内部分中的悬伸部,并且肩部和悬伸部可以径向重叠。密封面环可以经由多个驱动销相对于支撑构件固定,使得在泵轴、支撑构件和密封面环之间不存在相对旋转。

8.流道组件还可以包括用于将支撑构件固定到泵轴的多个防旋转销。

9.作为本发明的另一方面,提供一种用于与泵一起使用的密封装置,所述泵具有泵壳体和泵轴,所述泵壳体在一端处终止于密封壳体中。所述密封装置包括:下部环形流道组

件,所述下部环形流道组件被构造成安装到所述泵轴以与所述泵轴一起旋转,所述流道组件包括:支撑构件,所述支撑构件被构造成固定到所述泵轴;密封面环,所述密封面环定位在所述支撑构件上并且通过联接到所述支撑构件的支撑罩安装到所述支撑构件,以及外o形环,所述外o形环定位在限定在所述支撑构件的顶部部分中的向上且径向面向外的凹口中,所述外o形环在所述支撑构件的所述顶部与所述密封面环的底部之间形成静态密封接头。所述密封装置还包括上部环形密封组件,所述上部环形密封组件被构造成固定地安装在所述密封壳体内,所述密封组件包括:上部环形环密封面构件,所述上部环形环密封面构件被定位成用于与所述密封面环密封,所述密封面构件安装在上部环形支撑构件中,所述上部环形支撑构件被构造成经由多个防旋转销联接到所述密封壳体,以便防止所述组件相对于所述密封壳体的旋转移动,但允许所述密封组件沿所述泵轴朝向和背离所述流道组件的平移移动。

10.密封面环可以由陶瓷材料形成。密封面环可以包括形成于其径向向外部分中的肩部,支撑罩可以包括形成于其径向向内部分中的悬伸部,并且肩部和悬伸部可以径向重叠。密封面环可以经由多个驱动销相对于支撑构件固定,使得在泵轴、支撑构件和密封面环之间不存在相对旋转。

11.作为本发明的又一方面,提供一种泵。所述泵包括:泵壳体,所述泵壳体在一端处终止于密封壳体中;泵轴,所述泵轴在所述泵壳体内居中地延伸并且密封地且可旋转地安装在所述密封壳体内;以及密封装置,所述密封装置设置在所述泵轴周围并且位于所述泵壳体内。密封装置包括下部环形流道组件,所述下部环形流道组件安装到泵轴以与所述泵轴一起旋转。所述流道组件包括:支撑构件,所述支撑构件被固定到所述泵轴;密封面环,所述密封面环定位在所述支撑构件上并且通过联接到所述支撑构件的支撑罩安装到所述支撑构件;以及外o形环,所述外o形环定位在限定在所述支撑构件的顶部部分中的向上且径向面向外的凹口中。所述外o形环在所述支撑构件的所述顶部与所述密封面环的底部之间形成静态密封接头。密封装置还包括上部环形密封组件,所述上部环形密封组件固定地安装在密封壳体内。所述密封组件包括上部环形环密封面构件,所述上部环形环密封面构件被定位成用于与所述密封面环密封,所述密封面构件安装在上部环形支撑构件中,所述上部环形支撑构件经由多个防旋转销联接到所述密封壳体,以便防止所述组件相对于所述密封壳体的旋转移动,但允许所述密封组件沿所述泵轴朝向和背离所述流道组件的平移移动。

12.密封面环可以由陶瓷材料形成。密封面环可以包括形成于其径向向外部分中的肩部,支撑罩可以包括形成于其径向向内部分中的悬伸部,并且肩部和悬伸部可以径向重叠。密封面环可以经由多个驱动销相对于支撑构件固定,使得在泵轴、支撑构件和密封面环之间不存在相对旋转。

13.泵轴的第一端可以连接到叶轮,并且相对的第二端可以连接到电动机,并且叶轮可以定位在泵壳体的内部内。

14.支撑构件可以经由多个防旋转销固定到泵轴。

15.泵还可以包括偏置构件,所述偏置构件被定位成使密封组件朝向流道组件偏置,并且因此使密封面构件与密封面环接触。

16.本发明的这些和其他目的、特征和特性,以及结构的相关元件的操作方法和功能

以及部件和制造的经济性的组合,将在参考附图考虑以下描述和所附权利要求时变得更加明显,所有附图构成本说明书的一部分,其中相同的附图标记表示各种附图中的对应零件。然而,应明确理解,附图仅用于说明和描述的目的,并且不旨在作为对本发明的限制的定义。

附图说明

17.当结合附图阅读时,可以从下面对优选实施方案的描述中获得对本发明的进一步理解,其中:

18.图1是常规核反应堆冷却剂系统的一个冷却回路的示意性表示,该冷却回路包括与反应堆芯串联连接在封闭的冷却剂流动回路中的蒸汽发生器和反应堆冷却剂泵;

19.图2是根据本发明的一个示例性实施方案的冷却剂泵的轴密封装置的轴向视图;

20.图3是沿图2的线3-3截取的图2的装置的剖视图;并且

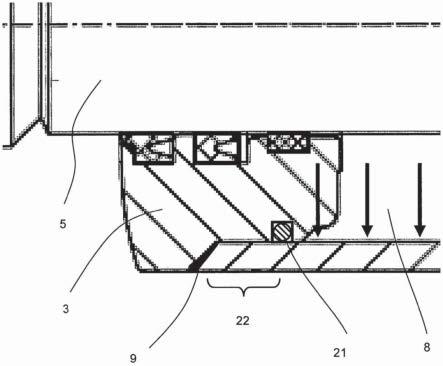

21.图4是图3中指示的图3的部分的细部图。

具体实施方式

22.现将参考附图在下文中更全面地描述本发明,图中示出了本发明的实例。然而,本发明可以以许多不同形式体现,并且不应解释为限于本文阐述的实例。相反,提供这些实例使得本公开将是彻底和完整的,并且将完全将本发明的范围传达给本领域技术人员。相同的数字始终指代相同的元件。

23.如本文所用,单数形式“一个”、“一种”和“该”包括复数指代,除非文中另有明确说明。如本文所用,关于两个或更多个零件或部件“联接”的陈述应意指零件直接或间接地接合或操作在一起,即通过一个或多个中间零件或部件,只要发生连接。如本文所用,“直接联接”意指两个元件彼此直接接触。如本文所用,“固定地联接”或“固定的”意指联接两个部件以便作为一个整体移动,同时维持相对于彼此的恒定取向。

24.本文使用的方向短语,例如但不限于顶部、底部、左、右、上部、下部、前、后及其派生词,与附图中所示的元件的取向相关,而不是对权利要求的限制,除非在其中明确叙述。如本文所用,术语“数字”应表示一或大于一(即,多个)的整数。

25.现在参考附图,并且具体地参考图1,示出了常规核反应堆冷却剂系统的多个冷却回路10中的一者的示意性表示。冷却回路10包括蒸汽发生器12和反应堆冷却剂泵14,其与核反应堆芯16串联连接在封闭的冷却剂流动回路中。蒸汽发生器12包括与发生器的入口腔20和出口腔22连通的主管18。蒸汽发生器12的入口腔20与反应堆芯16的出口流动连通地连接,用于沿封闭流动回路的流动路径24接收来自出口的热的冷却剂。蒸汽发生器12的出口腔22沿封闭流动回路的流动路径26与反应堆冷却剂泵14的入口抽吸侧流动连通地连接。反应堆冷却剂泵14的出口压力侧与反应堆芯16的入口流动连通地连接,用于沿封闭流动回路的流动路径28向其输送冷的冷却剂。

26.简而言之,冷却剂泵14在高压下绕封闭流动回路泵送冷却剂。具体地说,从反应堆芯16发出的热的冷却剂被传导到蒸汽发生器12的入口腔20和与其连通的主管18。当在主管18中时,热的冷却剂与经由常规装置(未示出)供应到蒸汽发生器12的冷却给水以热交换关系流动。加热给水并将其部分转变为蒸汽,用于驱动涡轮发电机(未示出)。温度已通过热交

换降低的冷却剂接着经由冷却剂泵14再循环到反应堆芯16。

27.反应堆冷却剂泵14必须能够在高温和高压处绕封闭流动回路移动大量的反应堆冷却剂。尽管在热交换之后从蒸汽发生器12流动到泵14的冷却剂的温度已经被冷却到基本上低于在热交换之前从反应堆芯16流动到蒸汽发生器12的冷却剂的温度,但其温度仍然相对较高,通常为约550f。由泵产生的冷却剂压力通常为约2500psi。

28.现在参考图2和图3,反应堆冷却剂泵14通常包括泵壳体30,其在一端处终止于密封壳体32中。泵14还包括泵轴34,其在泵壳体30内居中地延伸并且密封地且可旋转地安装在密封壳体32内。尽管未示出,但泵轴34的底部部分连接到叶轮,而其顶部部分连接到大马力的感应型电动机。当电机旋转轴34时,泵壳体30的内部36内的叶轮在从环境到大约2500psi覆盖气体的压力处使流过泵壳体30的冷却剂循环。由于密封壳体32的外部部分被周围大气包围,因此此加压冷却剂在轴34上施加向上指向的流体静力载荷。

29.为了使泵轴34可以在密封壳体32内自由旋转,同时保持泵壳体内部36与密封壳体32外部之间的压力边界,绕泵轴34并在泵壳体30内设置密封装置38。如在图4的细部图中更清楚地看到,密封装置38通常包括安装到泵轴34以与其旋转的下部环形流道组件40和固定地安装在密封壳体32内的上部环形密封组件42。流道组件40包括密封面环44,该密封面环具有形成于其径向向外部分中的肩部45。密封面环44由支撑罩46安装到下部环形流道基座或支撑构件48上,该支撑罩具有形成在其径向向内部分中的悬伸部47(其径向重叠肩部45),该下部环形流道基座或支撑构件又通过防旋转销50键连到泵轴34(图3)。密封面环44同样经由一个或多个驱动销(未示出)相对于支撑构件48固定,使得泵轴34、支撑构件48和密封面环44之间不存在相对旋转。在本发明的一个实施方案中,密封面环44由陶瓷材料(例如,可被热压或烧结的氮化硅、碳化硅或氧化铝,并且可以包括添加剂以改变陶瓷的物理性能)形成,该陶瓷材料被设计成向与其接合的协作密封面构件(以下讨论)提供低机械摩擦,同时提供足够的结构稳定性来密封组件,然而,应当理解,在不改变本发明的范围的情况下,密封面环44可以由任何合适的材料形成。

30.流道组件40还包括内o形环52,其设置在限定在支撑构件48的内表面中的径向面向内的凹槽53中,使得内部o形环52与支撑构件48和泵轴34两者连接,从而在密封装置38的高压侧和低压侧之间形成静态密封接头。流道组件40还包括外o形环54,其定位在限定在支撑构件48的顶部部分中的向上且径向面向外的凹口55中。外o形环54在密封装置38的高压侧与低压侧之间的支撑构件48的顶部与密封面环44的底部之间形成静态密封接头。选择外o形环54的径向位置,使得由密封面环44的膜表面上的流体静压力引起的力差大于由密封面环44的底表面上的流体静压力引起的力差。净力使密封面环44牢固地保持在支撑构件48上。另外,密封面环44与支撑构件48之间的外o形环54的轴向压缩被设计成补偿大部分流体静力预载荷,以消除由安装在轴肩部上引起的任何波度。

31.支撑罩46固定到具有机械紧固件49的支撑构件48。支撑罩46用于:为密封面环44提供径向居中,将密封面环44保持在支撑件48上以用于组装和启动,提供外o形环54的初始压缩,并提供热障以保护密封面环44的外表面不受工艺流体温度的快速变化以及可能改变密封几何形状和泄漏率的随之而来的热弹性变形的影响。此外,支撑罩46被设计成防止异物迁移到密封面环44的背面并且干扰密封面环44与支撑构件48之间的接触表面。支撑罩46的大小被设定成使得在正常操作期间,密封面环44的肩部45与支撑罩46的悬伸部47之间存

在小(例如,大约0.004”至0.005”)的轴向间隙。

32.继续参考图3和图4,密封组件42包括安装在上部环形环基座或支撑构件60中的上部环形环密封面构件56,该上环形圈基座或支撑构件又通过多个防旋转销62键连到上部壳体61并且因此键连到密封壳体32(其用螺栓固定到上部壳体61),从而防止密封组件42相对于密封壳体32旋转移动,但允许密封组件42沿泵轴34朝向和背离流道组件40的平移移动。弹簧63绕销62设置,以便使密封组件42朝向流道组件40偏置,并且因此使密封面构件56与密封面环44接触。弹簧63提供初始载荷,以在加压之前使密封面构件56和密封面环44的接触面接触。应当了解,可以代替或补充地采用任何合适的偏置构件,以在不改变本发明的范围的情况下朝向流道组件40偏置密封组件42。

33.密封组件42的平衡直径处的流体静力载荷由动态通道密封件69和位于径向面向内的环形凹槽72内的o形环70确保,该环形凹槽包围上部支撑构件60的上部部分的内径。通道密封件69是热塑性盖,其被设计成密封在圆柱磨损套筒74上并沿其滑动,该圆柱磨损套筒形成冷却剂泵14的密封壳体32的部分,以便密封组件42调整以适应泵轴运动和压力变化。o形环70用于将预载荷(径向地)提供到通道密封件69,并且还可充当在通道密封件69发生故障时的备用密封件。由通道密封件69提供的密封件不仅防止泄漏,而且还用于确定落座力的大小。

34.密封面环44的形状被选择为在导致密封装置38被用作高压密封件的扰乱状态的情况下提供由压力增加所产生的期望净力矩。该形状允许在具有受控体积泄漏和磨损的较大压力范围内操作。密封面环44具有顶部平坦表面,其表面光洁度范围有限,以在低压操作期间提供足够的磨损和润滑。然而,本发明的替代实施方案可通过利用阶梯状表面、径向锥形表面或非均一表面纹理化代替或与平坦膜表面组合来实现。设计者可以调整密封面环44的形状和表面光洁度,以实现适合特定应用的密封泄漏率、压力流动关系或磨损率。

35.密封装置38在密封面的支撑方式上有所不同,其设计旨在提供低摩擦和适应周围温度和压力变化的行为。这允许新装置能够在低压/混合润滑条件和高压/膜骑行条件两者下操作。此外,改进的流道组件40通过替换密封材料和部件而与常规装置不同。常规装置使用支撑基座与轴之间的若干o形环和通风孔,以在压力变化的情况下提供组件的旋转。另外,常规装置采用直接涂覆在不锈钢支撑基座口袋上的硬面涂层。涂层被限制在支撑基座口袋的范围内,这由于两种材料的不均匀热膨胀而产生应力。这种有界装置存在问题,因为它在密封面中产生应力,从而导致非轴对称波型。密封面几何形状的这种变化接着除了使密封不起作用的涂层的潜在故障之外,还对配合的碳石墨环产生不稳定的密封泄漏和过度磨损。

36.相比之下,本文中所描述的改进式设计提供一种经改造的密封面设计,其允许在压力下受控偏转和旋转以在低压/混合润滑条件和高压/膜控式条件下提供受控泄漏密封。这是通过精确地控制密封面上的触点和力,特别是介于密封面环44与支撑构件48之间的触点和力来实现的,以便控制在从低压过渡到高压和从高压过渡到低压时的面之间的反应点,从而提供密封面的受控旋转,并且因此提供导致稳定性能的期望压力分布。改进的设计消除了作为密封界面的涂层,并代之以陶瓷密封面环44。陶瓷密封面环44可在支撑构件48上自由径向移动,从而消除在温度变化期间来自周围流体或来自密封件表面处生成的热量的任何附加应力或偏转。这种受控变形确保了更好和更稳定的操作密封。密封面环44通过

支撑罩46保持在轴向位置,该支撑罩被设计成防止密封面环44与外o形环54分离,以在所有条件下提供积极的流体静力学密封。密封面没有被限制在密封支撑基座上,因此包括在完整泵密封组件中的轴肩部或套筒的波度的偏转不会传递到密封面上。

37.虽然已经详细描述了本发明的具体实施方案,但本领域技术人员将了解,可以根据本公开的总体教示来开发对这些细节的各种修改和替代。因此,所公开的特定装置仅仅是说明性的,而不旨在对本发明的范围进行限制,本发明的范围应被给予所附权利要求书及其任何和所有等同物的全部广度。

38.在权利要求书中,放置在圆括号内的任何参考标记不应解释为限制权利要求书。词语“包含”或“包括”不排除除权利要求中列出的元件或步骤之外的元件或步骤的存在。在列举了若干器件的装置权利要求中,这些器件中的几个可以由硬件的同一项体现。元件之前的单词“一(a或an)”不排除存在多个此类元件。在列举了若干器件的任何装置权利要求中,这些器件中的几个可以由硬件的同一项体现。仅仅在相互不同的从属权利要求中列举某些元件这一事实并不表明这些元件不能组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。