1.本发明涉及木质材料加工设备,尤其是涉及一种多功能木质零部件加工设备。

背景技术:

2.木质产品纹理自然天成,且无污染,导热率小,一直深受消费者青睐。

3.现有技术中,木质产品零部件加工时,需要两台或多台机械来完成断料、开榫槽、钻孔等,通常需要多人操作机器,工艺流程中极易造成误差,造成零部件不符合要求,进而降低产品品质。

4.因此,本领域技术人员致力于开发一种多功能木质零部件加工设备,断料、刨圆钻孔等加工工序同步完成,提高加工效率并提高产品品质。

技术实现要素:

5.本发明所要解决的技术问题是提供一种多功能木质零部件加工设备,断料、刨圆钻孔等加工工序同步完成,提高加工效率并提高产品品质。

6.本发明解决上述技术问题的技术方案如下:一种多功能木质零部件加工设备,其特征在于:包括机架;

7.夹料机构;所述夹料机构安装在所述机架上,所述夹料机构用于夹持木质零部件;

8.推料机构;所述推料机构安装在所述机架上,且所述推料机构推动所述夹料机构将木质零部件输送至指定位置;

9.断料机构;所述断料机构安装在所述机架上且位于所述推料机构两侧,所述断料机构用于裁切木质零部件;

10.刨圆机构;所述刨圆机构位于所述推料机构两侧,且所述刨圆机构用于刨制木质零部件端部;

11.开榫槽机构;所述开榫槽机构安装在所述推料机构两侧,所述开榫槽机构用于在木质零部件上开设榫槽;

12.钻孔机构;所述钻孔机构安装在所述推料机构侧边和上侧,用于对木质零部件钻孔;

13.输送机构;所述输送机构安装在所述机架下侧,用于输送加工完成的木质零部件。

14.本发明的有益效果是:夹料机构将木质零部件夹持后,推料机构推动夹料机构和木质零部件移动过程中,断料机构、刨圆机构、开榫槽机构、钻孔机构分别对木质零部件进行相应的加工操作,随后通过输送机构将加工完成的木质零部件输送至指定位置,多种加工工序同步完成,提高加工效率并提高产品品质。

15.在上述技术方案的基础上,本发明还可以做如下改进。

16.进一步,所述夹料机构包括平行安装的第一滑动板和第二滑动板,所述第一滑动板和所述第二滑动板相对位置处均安装有至少一个竖向气缸,各所述竖向气缸侧边均安装有横向气缸,所述横向气缸输出端还安装有夹具爪,所述夹具爪与所述竖向气缸输出端配

合将木质产品零部件水平夹持。

17.采用上述进一步方案的有益效果是竖向气缸和横向气缸将木质零部件夹持,便于后续进一步加工操作。

18.进一步,所述推料机构包括第一安装板和第二安装板,所述第一安装板和所述第二安装板上相对位置处均安装有储料装置,所述储料装置侧壁安装有放料气缸;

19.所述第一滑动板通过第一滑块和与所述第一滑块配合的第一导轨滑动安装在所述第一安装板上,所述第二滑动板通过第二滑块和与所述第二滑块配合的第二导轨滑动安装在所述第二安装板上;

20.所述第一安装板和所述第二安装板上均安装有推料气缸,所述第一滑动板和所述第二滑动板上均安装有抵接块,所述推料气缸推动所述抵接块使得所述第一滑动板和所述第二滑动板分别沿所述第一安装板上的所述第一导轨和所述第二安装板上的所述第二导轨滑动。

21.采用上述进一步方案的有益效果是放料气缸控制储料装置内的木质零部件逐个释放,木质零部件被夹持后,推料机构将木质零部件推送至指定位置后,便于后续加工。

22.进一步,所述第一安装板和所述第二安装板均安装有第一同步轮和第二同步轮,所述第一同步轮和所述第二同步轮处于同一水平面,且两个所述第一同步轮之间设置有方形同步轴,所述机架上安装有张紧轮;

23.所述第一同步轮、所述第二同步轮和所述张紧轮外安装有同步链条,且所述同步链条与所述抵接块固定连接,所述抵接块移动带动所述同步链条和所述方形同步轴同步转动。

24.采用上述进一步方案的有益效果是两个同步轮之间安装有同步轴,第一滑动板和第二滑动板移动过程中保证两者同步移动,保证木质零部件水平移动,便于后续加工操作。

25.进一步,所述断料机构包括安装在所述机架上的断料底板,所述断料底板通过转动机构连接有断料下板,所述断料下板上设置有第一燕尾卡块,所述断料下板上侧设置有断料上板,所述断料上板具有与所述第一燕尾卡块配合的第一燕尾槽,所述断料上板上安装有断料支柱,所述断料支柱侧壁安装有断料导轨和断料电机板,所述断料电机板上安装有与所述断料导轨配合的断料滑块;

26.所述断料支柱上安装有断料气缸,所述断料气缸输出端与所述断料电机板连接,所述断料电机板上安装有断料电机,所述断料电机输出端安装有断料锯片,

27.所述断料气缸伸缩带动所述断料电机和所述断料锯片沿所述断料导轨移动以裁切木质零部件。

28.采用上述进一步方案的有益效果是通过断料气缸上下移动控制断料电机和断料锯片移动将木质零部件多余部分裁切,提高木质零部件裁切、加工精度。

29.进一步,所述刨圆机构包括安装在所述机架上的刨圆底板,所述刨圆底板上安装有第一伺服电机,所述第一伺服电机输出端连接有第一丝杆;

30.所述刨圆底板上设置有刨圆滑动底板,所述刨圆滑动底板底部安装有与所述第一丝杆配合的第一丝杆轴承,所述刨圆滑动底板上安装有第二伺服电机,所述第二伺服电机输出端安装有第二丝杆,所述第二丝杆与所述第一丝杆相互垂直;

31.所述刨圆滑动底板上设置有刨圆支柱,所述刨圆支柱底部通过第二丝杆轴承与所

述第二丝杆连接,所述刨圆支柱侧壁安装有刨圆卡块和刨圆电机安装板,所述刨圆电机安装板上安装有与所述刨圆卡块配合的刨圆卡槽,所述刨圆电机安装板上安装有刨圆电机,所述刨圆电机输出端安装有刨刀,所述第一伺服电机和所述第二伺服电机驱动所述刨刀在平面内移动以刨制木质零部件端部。

32.采用上述进一步方案的有益效果是根据木质零部件的纹理和进刀方向,本设备中设置有两个刨圆机构,两个刨圆机构将木质零部件端部刨圆成规定形状,提高加工效率并提高加工精度。

33.进一步,所述开榫槽机构包括安装在所述机架上的榫槽支座,所述榫槽支座上安装有榫槽气缸,所述榫槽气缸输出端连接有榫槽移动板,所述榫槽移动板通过第一榫槽滑块和第一榫槽导轨滑动安装在榫槽导板上,所述榫槽导板与所述榫槽支座固定连接;

34.所述榫槽移动板通过第二榫槽滑块和第二榫槽导轨水平滑动安装有榫槽滑动板,所述榫槽滑动板上安装有榫槽电机以及与所述榫槽电机输出端连接的榫槽刀具;

35.所述榫槽滑动板通过摇臂和曲柄与榫槽滑动电机输出端连接,所述榫槽滑动电机安装在榫槽移动板上。

36.采用上述进一步方案的有益效果是开榫槽机构用于对木质零部件开设榫槽。

37.进一步,所述机架上安装有多个所述钻孔机构,各所述钻孔机构均包括钻孔底座,所述钻孔底座通过滑动机构连接有钻孔支柱,所述钻孔支柱上安装有水平或垂直的钻孔模组;

38.所述钻孔模组包括气动伸缩轴,所述气动伸缩轴依次通过紧固件、钻孔连接杆和连接件与所述钻孔支柱连接,所述气动伸缩轴一端连接有钻孔电机,所述气动伸缩轴另一端安装有钻包和钻头。

39.采用上述进一步方案的有益效果是钻孔机构用于对木质零部件不同位置进行相应的钻孔,提高加工精度。

40.进一步,所述输送机构包括安装在所述机架上的承接气缸,所述承接气缸输出端安装有承接盘,所述承接盘用于承接钻孔完成的木质产品零部件;

41.所述第一安装板和所述第二安装板上均安装有阻挡件,所述承接气缸收缩过程中,所述阻挡件将所述承接盘上的木质产品零部件阻挡使其掉落至输送带上,所述输送带安装在所述机架。

42.采用上述进一步方案的有益效果是承接盘和承接气缸用于承接钻孔完成的木质产品零部件并输送至输送带上,输送带再将其输送至指定位置。

43.进一步,所述第一安装板和所述第二安装板上均安装有多个压紧机构,所述压紧机构包括支撑柱,所述支撑柱上安装有压紧气缸,所述压紧气缸输出端安装有用于压紧木质零部件的压块。

44.采用上述进一步方案的有益效果是每道工序加工前,压紧气缸将木质零部件紧压,各加工工序加工时防止木质零部件移动,进而提高加工精度。

附图说明

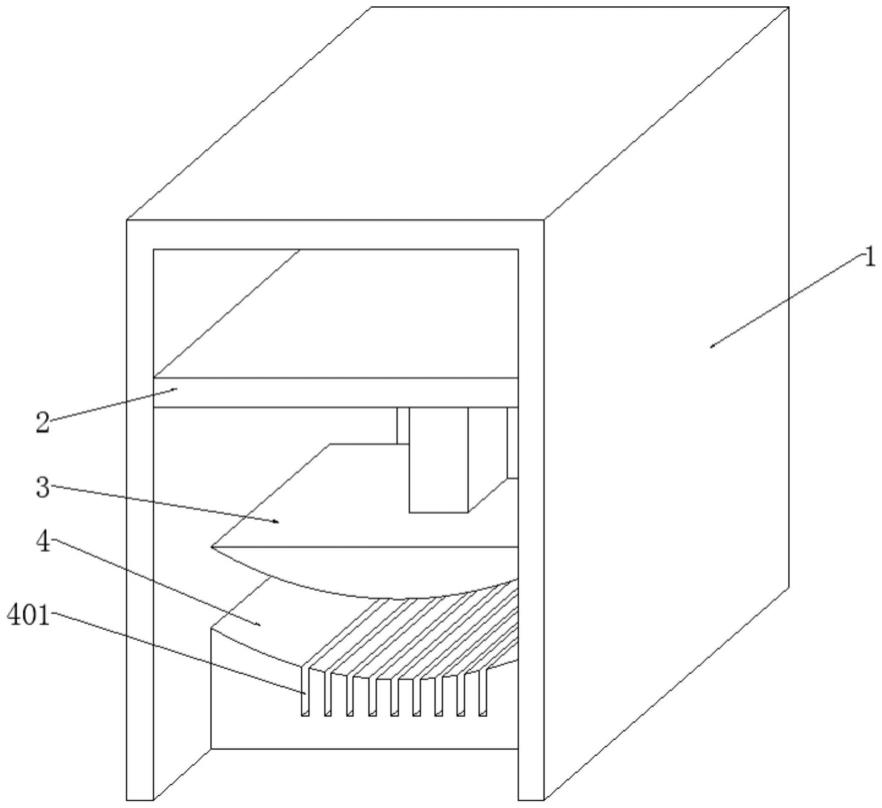

45.图1为本发明一具体实施例结构示意图;

46.图2为本发明一具体实施例夹持机构结构示意图;

47.图3为本发明一具体实施例推料机构结构示意图;

48.图4为本发明一具体实施例推料机构结构示意图;

49.图5为本发明一具体实施例断料机构结构示意图;

50.图6为本发明一具体实施例刨圆机构结构示意图;

51.图7为本发明一具体实施例开榫槽机构结构示意图;

52.图8为本发明一具体实施例钻孔机构结构示意图;

53.图9为本发明一具体实施例输送机构结构和压紧机构示意图。

54.附图中,各标号所代表的部件列表如下:

55.100、机架;200、夹料机构;300、推料机构;400、断料机构;500、刨圆机构;600、开榫槽机构;700、钻孔机构;800、输送机构;

56.201、第一滑动板;202、第二滑动板;203、竖向气缸;204、横向气缸;205、夹具爪;

57.301、第一安装板;302、第二安装板;303、储料装置;304、放料气缸;305、第一滑块;306、第一导轨;307、推料气缸;308、抵接块;309、第一同步轮;310、第二同步轮;311、张紧轮;312、同步链条;313、方形同步轴;

58.401、断料底板;402、转动机构;403、断料下板;404、第一燕尾卡块;405、断料上板;406、断料支柱;407、断料导轨;408、断料电机板;409、断料气缸;410、断料电机;411、断料锯片;

59.501、刨圆底板;502、第一伺服电机;503、第一丝杆;504、刨圆滑动底板;505、第二伺服电机;506、第二丝杆;507、刨圆支柱;508、刨圆卡块;509、刨圆电机安装板;510、刨圆电机;511、刨刀;

60.601、榫槽支座;602、榫槽气缸;603、榫槽移动板;604、榫槽导板;605、榫槽滑动板;606、榫槽电机;607、榫槽刀具;608、摇臂;609、曲柄;610、榫槽滑动电机;

61.701、钻孔底座;702、滑动机构;703、钻孔支柱;704、气动伸缩轴;705、紧固件;706、钻孔连接杆;707、连接件;708、钻孔电机;709、钻包;710、钻头;

62.801、承接气缸;802、承接盘;803、阻挡件;804、输送带;

63.901、支撑柱;902、压紧气缸;903、压块。

具体实施方式

64.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

65.在本发明的描述中,需要理解的是,术语“中心”、“长度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“内”、“外”、“周侧”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的系统或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

66.在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

67.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连

接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

68.如图1、图2、图3、图4、图5、图6、图7、图8、图9所示,一种多功能木质零部件加工设备,包括机架100;夹料机构200;夹料机构200安装在机架100上,夹料机构200用于夹持木质零部件;推料机构300;推料机构300安装在机架100上,且推料机构300推动夹料机构200将木质零部件输送至指定位置;断料机构400;断料机构400安装在机架100上且位于推料机构300两侧,断料机构400用于裁切木质零部件;刨圆机构500;刨圆机构500位于推料机构300两侧,且刨圆机构500用于刨制木质零部件端部;开榫槽机构600;开榫槽机构600安装在推料机构300两侧,开榫槽机构600用于在木质零部件上开设榫槽;钻孔机构700;钻孔机构700安装在推料机构300侧边和上侧,用于对木质零部件钻孔;输送机构800;输送机构800安装在机架100下侧,用于输送加工完成的木质零部件。

69.本发明中,夹料机构200将木质零部件夹持后,推料机构300推动夹料机构200和木质零部件移动过程中,断料机构400、刨圆机构500、开榫槽机构600、钻孔机构700分别对木质零部件进行相应的加工操作,随后通过输送机构800将加工完成的木质零部件输送至指定位置,多种加工工序同步完成,提高加工效率并提高产品品质。

70.如图1、图2所示,具体实施例中,夹料机构200包括平行安装的第一滑动板201和第二滑动板202,第一滑动板201和第二滑动板202相对位置处均安装有至少一个竖向气缸203,各个竖向气缸203之间具有一定的距离,各竖向气缸203侧边均安装有横向气缸204,横向气缸204输出端还安装有夹具爪205,为了便于夹具爪205回复原位,夹具爪205上还安装有复位弹簧,夹具爪205与竖向气缸203输出端配合将木质产品零部件水平夹持。

71.如图1、图3和图4所示,一些实施例中,推料机构300包括第一安装板301和第二安装板302,第一安装板301和第二安装板302平行且相对设置。第一安装板301和第二安装板302上相对位置处均安装有储料装置303,木质零部件的两端部分别位于储料装置303内,储料装置303侧壁安装有放料气缸304,分别安装在储料装置303侧壁的放料气缸304同步动作,将木质零部件释放,并通过夹料机构200将木质零部件夹持。

72.第一滑动板201通过第一滑块305和与第一滑块305配合的第一导轨306滑动安装在第一安装板301上,第二滑动板202通过第二滑块和与第二滑块配合的第二导轨滑动安装在第二安装板302上。第一安装板301和第二安装板302上均安装有推料气缸307,第一滑动板201和第二滑动板202上均安装有抵接块308,抵接块308与推料气缸307输出端固定连接。推料气缸307推动抵接块308使得第一滑动板201和第二滑动板202分别沿第一安装板301上的第一导轨306和第二安装板302上的第二导轨滑动,从而将夹料机构200上的木质零部件按照设定位置输送。

73.另一实施例中,第一安装板301和第二安装板302均安装有第一同步轮309和第二同步轮310,第一同步轮309和第二同步轮310处于同一水平面,且两个第一同步轮309之间设置有方形同步轴313,机架100上安装有张紧轮311。第一同步轮309、第二同步轮310和张紧轮311外安装有同步链条312,且同步链条312与抵接块308固定连接,抵接块308移动带动同步链条312和方形同步轴313同步转动,第一滑动板201和第二滑动板202移动过程中,同步链条312带动第一同步轮309、第二同步轮310和张紧轮311同步转动,分别安装在第一安

装板301和第二安装板302上的两个第一同步轮309之间固定连接有方形同步轴313,从而保证第一滑动板201和第二滑动板202时刻保持同步水平移动,防止出现偏移造成木质零部件加工精度降低,降低木质产品的品质。

74.如图1、图5所示,一些实施例中,断料机构400包括安装在机架100上的断料底板401,机架100与断料底板401之间可安装可拆卸连接机构,从而便于将断料机构400安装在机架100的不同位置,提高断料机构400的通用性。具体的,断料底板401通过转动机构402连接有断料下板403,转动机构402使得断料底板401与断料下板403之间能相互转动。断料下板403上设置有第一燕尾卡块404,断料下板403上侧设置有断料上板405,断料上板405具有与第一燕尾卡块404配合的第一燕尾槽。第一燕尾卡块404和第一燕尾卡槽的配合使得断料上板405能沿第一燕尾卡块404长度方向移动。

75.断料上板405上安装有断料支柱406,断料支柱406侧壁安装有断料导轨407和断料电机板408,断料电机板408上安装有与断料导轨407配合的断料滑块,使得断料电机板408能沿断料导轨407长度方向移动。断料支柱406上安装有断料气缸409,断料气缸409输出端与断料电机板408连接,断料电机板408上安装有断料电机410,断料电机410输出端安装有断料锯片411,断料气缸409伸缩带动断料电机410和断料锯片411沿断料导轨407移动以裁切木质零部件。

76.如图1、图6所示,一些实施例中,刨圆机构500包括安装在机架100上的刨圆底板501,刨圆底板501上安装有第一伺服电机502,第一伺服电机502输出端连接有第一丝杆503,刨圆底板501上设置有刨圆滑动底板504,刨圆滑动底板504底部安装有与第一丝杆503配合的第一丝杆轴承。为了便于刨圆滑动底板504移动平稳,刨圆底板501上安装有导轨,刨圆滑动底板504上安装有与导轨配合的滑块。刨圆滑动底板504上安装有第二伺服电机505,第二伺服电机505输出端安装有第二丝杆506,第二丝杆506与第一丝杆503相互垂直,刨圆滑动底板504上设置有刨圆支柱507,同理,为了便于刨圆支柱507移动平稳,刨圆滑动底板504上安装有导轨,刨圆支柱507上安装有与导轨配合的滑块。

77.刨圆支柱507底部通过第二丝杆轴承与第二丝杆506连接,刨圆支柱507侧壁安装有刨圆卡块508和刨圆电机安装板509,刨圆电机安装板509上安装有与刨圆卡块508配合的刨圆卡槽,刨圆电机安装板509上安装有刨圆电机510,刨圆电机510输出端安装有刨刀511,第一伺服电机502和第二伺服电机505驱动刨刀511在平面内移动以刨制木质零部件端部,从而将木质零部件端部刨制呈固定形状。

78.如图1、图7所示,一些实施例中,开榫槽机构600包括安装在机架100上的榫槽支座601,榫槽支座601上安装有榫槽气缸602,具体的,榫槽支座601上设置有安装板,安装板底部具有与榫槽底座上端设置的燕尾卡块配合的燕尾卡槽。榫槽气缸602输出端连接有榫槽移动板603,榫槽移动板603通过第一榫槽滑块和第一榫槽导轨滑动安装在榫槽导板604上,榫槽导板604与榫槽支座601固定连接。榫槽移动板603通过第二榫槽滑块和第二榫槽导轨水平滑动安装有榫槽滑动板605,榫槽滑动板605上安装有榫槽电机606以及与榫槽电机606输出端连接的榫槽刀具607。榫槽滑动板605通过摇臂608和曲柄609与榫槽滑动电机610输出端连接,榫槽滑动电机610安装在榫槽移动板603上,通过榫槽气缸602带动榫槽移动板603沿榫槽导板604移动,而安装在榫槽移动板603上的榫槽滑动板605在曲柄609和摇臂608的作用下往复运动用于木质零部件开设榫槽,本实施例中,通过榫槽滑动电机610驱动曲柄

609转动。

79.如图1、图8所示,实施例中,机架100上安装有多个钻孔机构700,各钻孔机构700均包括钻孔底座701,钻孔底座701与机架100连接,或,钻孔底座701根据钻孔位置,通过支架与机架100连接。钻孔底座701通过滑动机构702连接有钻孔支柱703,滑动机构702使得钻孔底座701与钻孔支柱703之间可相对滑动。钻孔支柱703上安装有水平或垂直的钻孔模组,使得钻孔模组用于木质零部件水平或竖直钻孔。具体的,钻孔模组包括气动伸缩轴704,气动伸缩轴704在压缩空气作用下可自由伸缩,气动伸缩轴704依次通过紧固件705、钻孔连接杆706和连接件707与钻孔支柱703连接,气动伸缩轴704一端连接有钻孔电机708,气动伸缩轴704另一端安装有钻包709和钻头710,钻孔电机708向钻头710提供原动力,同时钻包709可根据实际情况更换不同类型的钻头710。通过更换不同的连接件707,使得气动伸缩轴704根据要求呈现水平、竖直或者倾斜状态,便于给木质零部件不同位置钻取不同方向的孔。

80.如图1、图9所示,输送机构800包括安装在机架100上的承接气缸801,承接气缸801竖直安装,承接气缸801输出端安装有承接盘802,承接盘802用于承接钻孔完成的木质产品零部件。第一安装板301和第二安装板302上均安装有阻挡件803,承接气缸801收缩过程中,阻挡件803将承接盘802上的木质产品零部件阻挡使其掉落至输送带804上,输送带804安装在机架100,输送带804将掉落的木质零部件输送至指定位置。

81.为了防止加工过程中木质零部件移动造成加工位置不准或者加工精度较低,第一安装板301和第二安装板302上均安装有多个压紧机构,多个压紧机构用于各工序加工时压紧木质零部件。具体的,压紧机构包括支撑柱901,支撑柱901一端与第一安装板301或第二安装板302连接,支撑柱901另一端安装有压紧气缸902,压紧气缸902输出端安装有用于压紧木质零部件的压块903,根据加工的不同位置安装压紧机构,通过压紧机构将木质零部件压紧后,再通过各加工工序进行加工,从而进一步提高加工精度。

82.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

83.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。