1.本发明涉及一种农业废弃物回收领域,尤其涉及一种高能量密度压缩秸秆燃料块制成装置。

背景技术:

2.目前,现有对秸秆的再回收利用技术中,以秸秆为燃料并利用其本身具有的化学能是较为直接的利用方法,但由于秸秆本身能量密度低,且在其燃烧过程中会产生大量固体和气体污染物,因此提高其能量密度,并改善其污染物的排放是现有技术改进方向之一,而现有技术是将收割机排出的大颗粒状秸秆进行回收,然后对其进行粉碎,并在添加水后利用网孔进行挤出,制成燃料颗粒,此方法虽然对秸秆的能量密度有所提升,但是挤出成型的燃料颗粒燃料密度仍然较小,且其疏松的结构易在运输过程中产生大量粉尘,从而在使用过程中造成危险,并且由于其能量密度过低,因此其不适用会对排放物进行净化处理的大型工厂,而小作坊和个人对其进行使用时,并不会对排放物进行处理,从而造成污染问题。

3.针对上述问题,我们提出了一种高能量密度压缩秸秆燃料块制成装置。

技术实现要素:

4.为了克服现有对秸秆的再回收利用技术中,以秸秆为燃料并利用其本身具有的化学能是较为直接的利用方法,但由于秸秆本身能量密度低,且在其燃烧过程中会产生大量固体和气体污染物,因此提高其能量密度,并改善其污染物的排放是现有技术改进方向之一,而现有技术是将收割机排出的大颗粒状秸秆进行回收,然后对其进行粉碎,并在添加水后利用网孔进行挤出,制成燃料颗粒,此方法虽然对秸秆的能量密度有所提升,但是挤出成型的燃料颗粒燃料密度仍然较小,且其疏松的结构易在运输过程中产生大量粉尘,从而在使用过程中造成危险,并且由于其能量密度过低,因此其不适用会对排放物进行净化处理的大型工厂,而小作坊和个人对其进行使用时,并不会对排放物进行处理,从而造成污染问题的缺点,本发明的技术问题为:提供一种高能量密度压缩秸秆燃料块制成装置。

5.技术方案:一种高能量密度压缩秸秆燃料块制成装置,包括有工作台、第一支撑架、传送带、运行控制屏、第一输送管、第二输送管、短纤维生成机构、粉碎机构、混合搅拌机构和压缩成型机构;第一支撑架安装于工作台上方;传送带安装于工作台上方;短纤维生成机构安装于工作台上方;粉碎机构安装于工作台上方;混合搅拌机构安装于工作台上方;压缩成型机构安装于工作台上方;运行控制屏安装于第一支撑架一侧;压缩成型机构安装于第一支撑架上;压缩成型机构安装于传送带上方;第一输送管入口端连接秸秆大颗粒送料机构;第一输送管两出口端分别与短纤维生成机构和粉碎机构进行套接;第二输送管两入口端分别与短纤维生成机构和粉碎机构进行套接;第二输送管出口端与混合搅拌机构进行套接;粉碎机构安装于短纤维生成机构一侧;混合搅拌机构安装于粉碎机构一侧;压缩成型机构安装于混合搅拌机构一侧;短纤维生成机构将秸秆大通过旋转击打使其转化为短纤

维;粉碎机构将秸秆大颗粒通过旋转切割粉碎,将其转化为秸秆粉末;混合搅拌机构将短纤维和秸秆粉末进行混合搅拌并适当添加水分,以保证混合料湿度在一定范围内;压缩成型机构将搅拌好的混合料进行压缩成型,将其制成高能量密度的燃料块。

6.可选地,短纤维生成机构包括有第一四脚支撑架、第一存储罐、第三输送管、动力电机、第一锥齿轮、第二锥齿轮、第一转轴杆、第一传动轮、第四输送管、第一离心泵、第五输送管和扁轴杆;第一四脚支撑架与工作台进行螺栓连接;第一四脚支撑架与第一存储罐进行螺栓连接;第一存储罐与第三输送管进行套接;第一存储罐与第一转轴杆进行转动连接;第一存储罐与第四输送管进行套接;第三输送管与第一输送管输出端进行套接;动力电机与工作台进行螺栓连接;动力电机输出轴与第一锥齿轮进行固接;第一锥齿轮与第二锥齿轮进行啮合;第二锥齿轮与第一转轴杆进行固接;第一转轴杆与第一传动轮进行固接;第一传动轮一侧安装有粉碎机构;第四输送管与第一离心泵输入端进行套接;第一离心泵输出端与第五输送管进行套接;第五输送管与第二输送管输入端进行套接;扁轴杆与第一转轴杆进行插接,且第一转轴杆上设置有四组扁轴杆,并沿第一转轴杆等距分布。

7.可选地,粉碎机构包括有第二四脚支撑架、第二存储罐、第六输送管、第二传动轮、第二转轴杆、第三传动轮、第七输送管、第二离心泵、第八输送管、第一粉碎刀片和第二粉碎刀片;第二四脚支撑架与工作台进行螺栓连接;第二存储罐与第二四脚支撑架进行螺栓连接;第二存储罐与第六输送管进行套接;第二存储罐与第二转轴杆进行转动连接;第二存储罐与第七输送管进行套接;第六输送管与第一输送管输出端进行套接;第二传动轮外环面通过皮带与第一传动轮进行传动连接;第二传动轮与第二转轴杆进行固接;第二转轴杆与第三传动轮进行固接;第三传动轮一侧安装有混合搅拌机构;第七输送管与第二离心泵输入端进行套接;第二离心泵输出端与第八输送管进行套接;第八输送管与第二输送管输入端进行套接;第一粉碎刀片与第二转轴杆进行螺栓连接;第二粉碎刀片与第二转轴杆进行螺栓连接。

8.可选地,混合搅拌机构包括有第三四脚支撑架、第三存储罐、第九输送管、注水管、第四传动轮、第三转轴杆、第十输送管、第三离心泵、第十一输送管、第一搅拌杆和第二搅拌杆;第三四脚支撑架与工作台进行螺栓连接;第三存储罐与第三四脚支撑架进行螺栓连接;第三存储罐与第九输送管进行套接;第三存储罐与注水管进行套接;第三存储罐与第三转轴杆进行转动连接;第三存储罐与第十输送管进行套接;第九输送管与第二输送管输出端进行套接;注水管上方连接由水管;第四传动轮外环面通过皮带与第三传动轮进行传动连接;第四传动轮第三转轴杆进行固接;第十输送管与第三离心泵输入端进行套接;第三离心泵输出端与第十一输送管进行套接;第一搅拌杆与第三转轴杆进行插接;第二搅拌杆与第三转轴杆进行插接。

9.可选地,压缩成型机构包括有第二支撑架、第一电动转轴杆、第二电动转轴杆、模板成型机构、挤压框柱、液压机、出料器、电动推杆和软管;第二支撑架与工作台进行螺栓连接;第二支撑架分别与第一电动转轴杆和第二电动转轴杆进行转动连接;第一电动转轴杆和第二电动转轴杆分别与模板成型机构两侧进行固接;挤压框柱与液压机两活塞进行螺栓连接;液压机顶端输入口连接有动力系统;液压机与第一支撑架进行螺栓连接;出料器与电动推杆活塞进行螺栓连接;出料器与第一支撑架进行滑动连接;出料器输入端与软管进行套接;电动推杆与第一支撑架进行螺栓连接;软管与第十一输送管进行套接。

10.可选地,模板成型机构包括有成型模板框、第一传动滑杆、第一传动板、第一推杆、第一压缩弹簧、第一推板、第二传动滑杆、第二传动板、第二推杆、第二压缩弹簧和第二推板;成型模板框两侧分别与第一电动转轴杆和第二电动转轴杆进行固接;成型模板框与第一传动滑杆进行滑动连接;成型模板框与第一传动板进行滑动连接;成型模板框与第一推杆进行滑动连接;成型模板框与第一推板进行滑动连接;成型模板框与第二传动滑杆进行滑动连接;成型模板框与第二传动板进行滑动连接;成型模板框与第二推杆进行滑动连接;成型模板框与第二推板进行滑动连接;第一传动滑杆顶端与第一传动板进行螺栓连接;第一传动板与第一推杆进行旋接;第一推杆上套接有第一压缩弹簧;第一推杆与第一推板进行旋接;第二传动滑杆底端与第二传动板进行螺栓连接;第二传动板与第二推杆进行旋接;第二推杆与第二推板进行旋接;第二推杆上套接有第二压缩弹簧。

11.可选地,出料器上设置有三个出料口,且三个出料口沿水平方向等间距分布。

12.可选地,成型模板框上方和下方分别设置有三个存料口,且三个存料口沿水平方向等间距分布。

13.可选地,第一推杆、第一压缩弹簧和第一推板为一组,模板成型机构上方共设置有三组,且三组沿水平方向等间距分布,第二推杆、第二压缩弹簧和第二推板为一组,模板成型机构下方共设置有三组,且三组沿水平方向等间距分布。

14.本发明的有益效果为:第一点、为解决现有对秸秆的再回收利用技术中,以秸秆为燃料并利用其本身具有的化学能是较为直接的利用方法,但由于秸秆本身能量密度低,且在其燃烧过程中会产生大量固体和气体污染物,因此提高其能量密度,并改善其污染物的排放是现有技术改进方向之一,而现有技术是将收割机排出的大颗粒状秸秆进行回收,然后对其进行粉碎,并在添加水后利用网孔进行挤出,制成燃料颗粒,此方法虽然对秸秆的能量密度有所提升,但是挤出成型的燃料颗粒燃料密度仍然较小,且其疏松的结构易在运输过程中产生大量粉尘,从而在使用过程中造成危险,并且由于其能量密度过低,因此其不适用会对排放物进行净化处理的大型工厂,而小作坊和个人对其进行使用时,并不会对排放物进行处理,从而造成污染的问题。

15.第二点、设计了短纤维生成机构,粉碎机构,混合搅拌机构和压缩成型机构,通过短纤维生成机构将秸秆大颗粒转化为短纤维,通过粉碎机构将秸秆大颗粒转化秸秆粉末,在通过混合搅拌机构将两者进行搅拌混合并调节湿度,最后通过压缩成型机构对其进行压缩成型,得到高能量密度燃料块。

16.第三点、实现了对秸秆大颗粒碎料的自动化处理;将其粉碎和短纤维的制成,以及对两种半成品的混合搅拌和压缩成块的处理,将其制成可用于焚烧的高能量密度燃料快,解决了现有技术制成燃料颗粒能量密度过低的问题;以及因颗粒结构疏松而产生大量粉尘使危险系数提高的问题,并解决了分散燃烧时造成的大量污染问题,实现集中燃烧后灰烬还田以提高土地肥力减少化肥施用以保护环境的效果。

附图说明

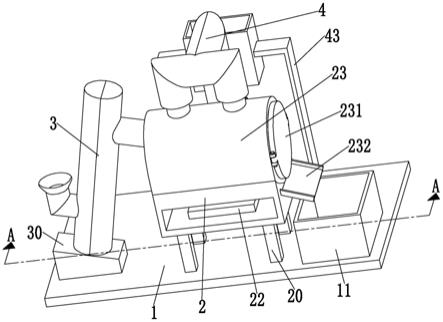

17.图1为本发明的立体结构示意图;图2为本发明的结构俯视图;图3为本发明的短纤维生成机构立体结构示意图;

图4为本发明的短纤维生成机构部分立体结构示意图;图5为本发明的粉碎机构立体结构示意图;图6为本发明的粉碎机构部分立体结构示意图;图7为本发明的混合搅拌机构立体结构示意图;图8为本发明的混合搅拌机构部分立体结构示意图;图9为本发明的压缩成型机构立体结构示意图;图10为本发明的模板成型机构立体结构示意图;图11为本发明的模板成型机构部分立体结构示意图。

18.图中附图标记的含义:1:工作台,2:第一支撑架,3:传送带,4:运行控制屏,5:第一输送管,6:第二输送管,7:短纤维生成机构,8:粉碎机构,9:混合搅拌机构,10:压缩成型机构,701:第一四脚支撑架,702:第一存储罐,703:第三输送管,704:动力电机,705:第一锥齿轮,706:第二锥齿轮,707:第一转轴杆,708:第一传动轮,709:第四输送管,7010:第一离心泵,7011:第五输送管,7012:扁轴杆,801:第二四脚支撑架,802:第二存储罐,803:第六输送管,804:第二传动轮,805:第二转轴杆,806:第三传动轮,807:第七输送管,808:第二离心泵,809:第八输送管,8010:第一粉碎刀片,8011:第二粉碎刀片,901:第三四脚支撑架,902:第三存储罐,903:第九输送管,904:注水管,905:第四传动轮,906:第三转轴杆,907:第十输送管,908:第三离心泵,909:第十一输送管,9010:第一搅拌杆,9011:第二搅拌杆,1001:第二支撑架,1002:第一电动转轴杆,1003:第二电动转轴杆,1004:模板成型机构,1005:挤压框柱,1006:液压机,1007:出料器,1008:电动推杆,1009:软管,100401:成型模板框,100402:第一传动滑杆,100403:第一传动板,100404:第一推杆,100405:第一压缩弹簧,100406:第一推板,100407:第二传动滑杆,100408:第二传动板,100409:第二推杆,100410:第二压缩弹簧,100411:第二推板。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

20.实施例一种高能量密度压缩秸秆燃料块制成装置,如图1

‑

2所示,包括有工作台1、第一支撑架2、传送带3、运行控制屏4、第一输送管5、第二输送管6、短纤维生成机构7、粉碎机构8、混合搅拌机构9和压缩成型机构10;第一支撑架2安装于工作台1上方;传送带3安装于工作台1上方;短纤维生成机构7安装于工作台1上方;粉碎机构8安装于工作台1上方;混合搅拌机构9安装于工作台1上方;压缩成型机构10安装于工作台1上方;运行控制屏4安装于第一支撑架2一侧;压缩成型机构10安装于第一支撑架2上;压缩成型机构10安装于传送带3上方;第一输送管5入口端连接秸秆大颗粒送料机构;第一输送管5两出口端分别与短纤维生成机构7和粉碎机构8进行套接;第二输送管6两入口端分别与短纤维生成机构7和粉碎机构8进行套接;第二输送管6出口端与混合搅拌机构9进行套接;粉碎机构8安装于短纤维生成机构7一侧;混合搅拌机构9安装于粉碎机构8一侧;压缩成型机构10安装于混合搅拌机构9一侧;短纤维生成机构7将秸秆大通过旋转击打使其转化为短纤维;粉碎机构8将秸秆大颗

粒通过旋转切割粉碎,将其转化为秸秆粉末;混合搅拌机构9将短纤维和秸秆粉末进行混合搅拌并适当添加水分,以保证混合料湿度在一定范围内;压缩成型机构10将搅拌好的混合料进行压缩成型,将其制成高能量密度的燃料块。

21.首先安装好装置并连接电源,然后通过运行控制屏4首先控制送料系统将秸秆大颗粒碎料通过第一输送管5分别送入短纤维生成机构7和粉碎机构8,将其分别转化为短纤维和秸秆粉末,然后控制短纤维生成机构7和粉碎机构8将两种半成品通过第二输送管6送入混合搅拌机构9,由混合搅拌机构9对其进行混合搅拌并调节湿度;然后控制混合搅拌机构9将已混合好的秸秆混合物送入压缩成型机构10进行压缩成型,制成高能量密度的燃料块;然后控制压缩成型机构10将燃料块送入传送带3上进行送离,实现了对秸秆大颗粒碎料的自动化处理;将其粉碎和短纤维的制成,以及对两种半成品的混合搅拌和压缩成块的处理,将其制成可用于焚烧的高能量密度燃料快,解决了现有技术制成燃料颗粒能量密度过低的问题;以及因颗粒结构疏松而产生大量粉尘使危险系数提高的问题,并解决了分散燃烧时造成的大量污染问题,实现集中燃烧后灰烬还田以提高土地肥力减少化肥施用以保护环境的效果。

22.其中,如图3

‑

4所示,短纤维生成机构7包括有第一四脚支撑架701、第一存储罐702、第三输送管703、动力电机704、第一锥齿轮705、第二锥齿轮706、第一转轴杆707、第一传动轮708、第四输送管709、第一离心泵7010、第五输送管7011和扁轴杆7012;第一四脚支撑架701与工作台1进行螺栓连接;第一四脚支撑架701与第一存储罐702进行螺栓连接;第一存储罐702与第三输送管703进行套接;第一存储罐702与第一转轴杆707进行转动连接;第一存储罐702与第四输送管709进行套接;第三输送管703与第一输送管5输出端进行套接;动力电机704与工作台1进行螺栓连接;动力电机704输出轴与第一锥齿轮705进行固接;第一锥齿轮705与第二锥齿轮706进行啮合;第二锥齿轮706与第一转轴杆707进行固接;第一转轴杆707与第一传动轮708进行固接;第一传动轮708一侧安装有粉碎机构8;第四输送管709与第一离心泵7010输入端进行套接;第一离心泵7010输出端与第五输送管7011进行套接;第五输送管7011与第二输送管6输入端进行套接;扁轴杆7012与第一转轴杆707进行插接,且第一转轴杆707上设置有四组扁轴杆7012,并沿第一转轴杆707等距分布。

23.待秸秆大颗粒碎料经第三输送管703输送进第一存储罐702后,首先控制动力电机704转动,从而带动第一锥齿轮705转动,从而带动第二锥齿轮706转动;从而带动第一转轴杆707转动,从而带动第一传动轮708转动,进而第一转轴杆707转动带动四枚扁轴杆7012转动,从而通过快速击打使碎料纤维受到冲击而分离,但纤维本身较为强韧则不会断开从而得到大量短纤维,然后控制第一离心泵7010工作使短纤维经第四输送管709和第五输送管7011传输至混合搅拌机构9内,完成了将秸秆大颗粒碎料转化为短纤维的工作。

24.其中,如图5

‑

6所示,粉碎机构8包括有第二四脚支撑架801、第二存储罐802、第六输送管803、第二传动轮804、第二转轴杆805、第三传动轮806、第七输送管807、第二离心泵808、第八输送管809、第一粉碎刀片8010和第二粉碎刀片8011;第二四脚支撑架801与工作台1进行螺栓连接;第二存储罐802与第二四脚支撑架801进行螺栓连接;第二存储罐802与第六输送管803进行套接;第二存储罐802与第二转轴杆805进行转动连接;第二存储罐802与第七输送管807进行套接;第六输送管803与第一输送管5输出端进行套接;第二传动轮804外环面通过皮带与第一传动轮708进行传动连接;第二传动轮804与第二转轴杆805进行

固接;第二转轴杆805与第三传动轮806进行固接;第三传动轮806一侧安装有混合搅拌机构9;第七输送管807与第二离心泵808输入端进行套接;第二离心泵808输出端与第八输送管809进行套接;第八输送管809与第二输送管6输入端进行套接;第一粉碎刀片8010与第二转轴杆805进行螺栓连接;第二粉碎刀片8011与第二转轴杆805进行螺栓连接。

25.待秸秆大颗粒碎料经第三输送管703输送进第二存储罐802后,首先第一传动轮708转动通过皮带带动第二传动轮804转动,从而带动第二转轴杆805转动,从而带动第三传动轮806转动,进而第二转轴杆805转动带动第一粉碎刀片8010和第二粉碎刀片8011同步转动,从而将碎料快速切割粉碎成秸秆粉末,然后控制第二离心泵808工作,将秸秆粉末经第七输送管807和第八输送管809输送至混合搅拌机构9内,完成了对秸秆大颗粒碎料的粉碎处理。

26.其中,如图7

‑

8所示,混合搅拌机构9包括有第三四脚支撑架901、第三存储罐902、第九输送管903、注水管904、第四传动轮905、第三转轴杆906、第十输送管907、第三离心泵908、第十一输送管909、第一搅拌杆9010和第二搅拌杆9011;第三四脚支撑架901与工作台1进行螺栓连接;第三存储罐902与第三四脚支撑架901进行螺栓连接;第三存储罐902与第九输送管903进行套接;第三存储罐902与注水管904进行套接;第三存储罐902与第三转轴杆906进行转动连接;第三存储罐902与第十输送管907进行套接;第九输送管903与第二输送管6输出端进行套接;注水管904上方连接由水管;第四传动轮905外环面通过皮带与第三传动轮806进行传动连接;第四传动轮905第三转轴杆906进行固接;第十输送管907与第三离心泵908输入端进行套接;第三离心泵908输出端与第十一输送管909进行套接;第一搅拌杆9010与第三转轴杆906进行插接;第二搅拌杆9011与第三转轴杆906进行插接。

27.待短纤维和秸秆粉末经第九输送管903输送入第三存储罐902后,首先第三传动轮806转动通过皮带带动第四传动轮905转动,从而带动第三转轴杆906转动,从而带动第一搅拌杆9010和第二搅拌杆9011同步转动对物质物进行搅拌混合,同时控制一定量的水流经注水管904流入罐内调节混合物湿度,其湿度调节至混合物有略微结块,但整体松散干燥,待混合均匀后控制第三离心泵908工作,将混合物经第十输送管907和第十一输送管909传输至压缩成型机构10,完成了对短纤维和秸秆粉末的搅拌混合以及对其进行湿度调节。

28.其中,如图9所示,压缩成型机构10包括有第二支撑架1001、第一电动转轴杆1002、第二电动转轴杆1003、模板成型机构1004、挤压框柱1005、液压机1006、出料器1007、电动推杆1008和软管1009;第二支撑架1001与工作台1进行螺栓连接;第二支撑架1001分别与第一电动转轴杆1002和第二电动转轴杆1003进行转动连接;第一电动转轴杆1002和第二电动转轴杆1003分别与模板成型机构1004两侧进行固接;挤压框柱1005与液压机1006两活塞进行螺栓连接;液压机1006顶端输入口连接有动力系统;液压机1006与第一支撑架2进行螺栓连接;出料器1007与电动推杆1008活塞进行螺栓连接;出料器1007与第一支撑架2进行滑动连接;出料器1007输入端与软管1009进行套接;电动推杆1008与第一支撑架2进行螺栓连接;软管1009与第十一输送管909进行套接。

29.待混合物经软管1009输送至出料器1007后,首先控制电动推杆1008伸长,从而推动出料器1007沿第一支撑架2上滑轨滑动至模板成型机构1004上方,并将混合物输送至模板成型机构1004内,然后控制电动推杆1008收缩,从而推动出料器1007沿第一支撑架2上滑轨反方向滑动至原位,同时控制第三离心泵908停止工作,然后控制与液压机1006连接的动

力系统工作,从而带动液压机1006活塞伸长,从而带动挤压框柱1005竖直向下运动,从而将模板成型机构1004内混合物料进行压缩成型,然后再控制液压机1006活塞收缩,从而带动挤压框柱1005竖直向上运动至原位,然后控制第一电动转轴杆1002和第二电动转轴杆1003同步转动半周使模板成型机构1004下端空槽运动至上方,然后重复上述过程,同时,模板成型机构1004将上次压缩成型的燃料块推出使其掉落至传送带3上,然后不断重复上述过程,以便不断压缩制成燃料块完成了对混合物的压缩成型。

30.其中,如图10

‑

11所示,模板成型机构1004包括有成型模板框100401、第一传动滑杆100402、第一传动板100403、第一推杆100404、第一压缩弹簧100405、第一推板100406、第二传动滑杆100407、第二传动板100408、第二推杆100409、第二压缩弹簧100410和第二推板100411;成型模板框100401两侧分别与第一电动转轴杆1002和第二电动转轴杆1003进行固接;成型模板框100401与第一传动滑杆100402进行滑动连接;成型模板框100401与第一传动板100403进行滑动连接;成型模板框100401与第一推杆100404进行滑动连接;成型模板框100401与第一推板100406进行滑动连接;成型模板框100401与第二传动滑杆100407进行滑动连接;成型模板框100401与第二传动板100408进行滑动连接;成型模板框100401与第二推杆100409进行滑动连接;成型模板框100401与第二推板100411进行滑动连接;第一传动滑杆100402顶端与第一传动板100403进行螺栓连接;第一传动板100403与第一推杆100404进行旋接;第一推杆100404上套接有第一压缩弹簧100405;第一推杆100404与第一推板100406进行旋接;第二传动滑杆100407底端与第二传动板100408进行螺栓连接;第二传动板100408与第二推杆100409进行旋接;第二推杆100409与第二推板100411进行旋接;第二推杆100409上套接有第二压缩弹簧100410。

31.待进行第二次压缩成型时,此时成型模板框100401下方已有被压缩成型的燃料块,首先控制液压机1006伸长,从而推动挤压框柱1005下降,对上端混合物进行压缩,同时推动第一传动滑杆100402向下运动,从而推动第一传动板100403向下运动,从而推动第一推杆100404向下运动,从而推动第一推板100406向下运动并推出燃料块,使其落入传送带3上,同时第一压缩弹簧100405被压缩,待挤压框柱1005复位后第一压缩弹簧100405伸长,从而按上述传动关系推动第一传动滑杆100402、第一传动板100403、第一推杆100404和第一推板100406同步向上运动,进而使其复位,然后不断重复上述过程制成燃料块,完成了对已压缩好的燃料块的排出。

32.其中,出料器1007上设置有三个出料口,且三个出料口沿水平方向等间距分布。

33.以便于,同时对三个存料口进行填充混合物料,从而提高制成效率。

34.其中,成型模板框100401上方和下方分别设置有三个存料口,且三个存料口沿水平方向等间距分布。

35.以便于,同时制作三个燃料块,从而提高制成效率。

36.其中,第一推杆100404、第一压缩弹簧100405和第一推板100406为一组,模板成型机构1004上方共设置有三组,且三组沿水平方向等间距分布,第二推杆100409、第二压缩弹簧100410和第二推板100411为一组,模板成型机构1004下方共设置有三组,且三组沿水平方向等间距分布。

37.以便于,同时对三个燃料块进行挤出作业,从而提高制成效率。

38.应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在

阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。