1.本发明属于电子材料、粉体材料领域,具体的说,涉及一种包覆核壳结构镀银活化基底银层的粉体及其制备方法与应用。

背景技术:

2.近年来,核壳结构粉体材料的独特形貌结构以及相关物理化学性质得到了外界的关注,广泛应用于光学、药物缓释、催化、传感、环境工程与电磁等诸多领域。其中采用化学镀银制备镀银核壳结构粉体研究较多,贵金属银具有高导率、化学性能稳定等优点,但是因其使用成本高而限制了其应用范围。化学镀银可以减少银用量,节约成本,在一定范围内,具有连续致密均匀银壳层的镀银粉体可代替银粉;并且镀银后的复合粒子兼有核与壳的双重优点,如导电性好、抗氧化性强、耐腐蚀和易加工等优点,在电子工业、电子浆料、航空航天、精密仪器等领域得到了广泛应用。作为镀银基体的粉体有非金属氧化物、金属氧化物、金属等。

3.目前表面镀银的核壳结构粉体大多采用化学镀银技术,在化学镀前需要对内核粉体进行粗化、敏化和活化等工序,以便在化学镀时获得较好的银镀层。例如:粗化的目的是增大内核粉体表面的粗糙度,以便银壳层能“钉扎”在粗糙凹凸面上。但是这些前处理流程较长,同时化学镀银技术不能有效地控制银纳米粒子的定向沉积过程,造成银镀层不连续完整包覆以及其与内核粉体的结合力差等问题,这些技术难点给表面镀银的核壳结构粉体在电磁屏蔽和导电复合材料领域中的应用带来了极大的挑战。银包覆粉体性能主要由银包覆层的质量所决定,必须是高致密度高包覆率,并且表面光滑的银层,才能保证核壳粉体的性能。申请人的发明专利 zl201410064267.7“光诱导制备银包铜粉的方法

”ꢀ

提供一种利用光诱导技术制备银包铜粉的方法,该方法能够在铜粉表面包覆上一层连续、完整、致密的银纳米层,制备得到具有包覆完全、致密、无污染等优点的银包铜粉,代替银粉作为烧结型导体浆料的导电相。实践证明在化学镀时引入银前驱体是提高银包铜粉质量的有效途径。但在产业化生产中,该方法流程长,银含量需大于50%才能得到质量好的银层。

技术实现要素:

4.为了克服背景技术中存在的问题,本发明提供一种包覆核壳结构镀银活化基底银层的粉体及其制备方法与应用,该粉体在内核粉体表面形成一层核壳结构镀银活化基底银层,该银层可在后续化学镀银过程中引导银的沉积及生长方向,能制备出连续、完整、致密、光滑的包覆银层,在保证银包覆粉质量的同时降低10%银含量,工艺流程短,生成成本低。

5.为此,本发明的,目的在于提供包覆核壳结构镀银活化基底银层的粉体及其制备方法与应用。

6.所述的包覆核壳结构镀银活化基底银层的粉体,包括内核粉体和包覆在内核粉体外的核壳结构镀银活化基底银层;所述核壳结构镀银活化基底银层,其银层厚度为1~

500nm,表面形貌为均匀薄片状颗粒,在颗粒表面上具有微晶缺陷结构。

7.进一步的,所述包覆核壳结构镀银活化基底银层的粉体的获得方法为,先在内核粉体上形成含感光银的涂覆层,再将感光银覆层曝光后得到。

8.所述的包覆核壳结构镀银活化基底银层的粉体的制备方法,包括以下步骤:(1)制备银涂液;(2)浸涂:将内核粉体加入银涂液中;充分混合,自然沉降后,将多余银涂液抽出,得到表面涂覆均匀银涂层的内核粉体;(3)曝光:将浸涂后内核粉体充分曝光至粉表面变黑后即得到核壳结构镀银活化基底银层。

9.进一步的,步骤(1)中,通过以下步骤制备银涂液,a.配制浓度为0.01mol/l~1mol/l硝酸银溶液,边搅拌边加入浓度为15%的氨水,至生成的沉淀刚好溶解后,再过量两滴得到饱和的银氨络合溶液;将银氨络合溶液与丙三醇按质量百分比为1:5~10的比例,把银氨络合溶液加入丙三醇中,充分搅拌均匀得到溶液a;b.配制0.01mol/l~1mol/l卤化钠溶液,加入卤化钠溶液质量的1%-10%质量占比的活化稳定剂,充分搅拌均匀得到溶液b。

10.c.溶液a与溶液b按质量百分比为2~10: 1的比例混合,充分搅拌均匀,得银涂液;步骤(2)中,以固液比(质量百分比)0.5~10:1将内核粉体加入银涂液中;充分混合,自然沉降后,将多余银涂液抽出,得到表面涂覆均匀银涂层的内核粉体。

11.进一步的,步骤(1)和步骤(2)均在暗室红光下完成。

12.进一步的,卤化钠溶液的配置方法为,使用一种或一种以上卤化钠配制浓度为0.01mol/l~1mol/l卤化钠溶液;如果卤化钠是二种及两种以上,不同卤化钠等质量配置。

13.进一步的,步骤(1)中所用活化稳定剂为苯并三氮唑、聚乙烯比咯烷酮、十二烷基璜酸钠中一种或几种。

14.进一步的,步骤(2)中自然沉降时间为10~60分钟。

15.进一步的,所述内核粉体为金属粉体、金属氧化物粉体、非金属粉体。

16.进一步的,所述的包覆核壳结构镀银活化基底银层的粉体在制备银包覆层粉体中的应用,例如使用化学镀制备银包铜粉、银包铝粉,银包玻璃微球粉或银包氧化铁粉等。

17.本发明的有益效果:本发明的包覆核壳结构镀银活化基底银层的粉体,其核壳结构镀银活化基底银层的厚度1~500nm,表面形貌为均匀薄片状颗粒和在颗粒表面上具有微晶缺陷结构。包覆核壳结构镀银活化基底银层的粉体在进行化学镀时,该银层可引导银的沉积及生长方向,能制备出连续、完整、致密、光滑的包覆银层,在保证银包覆粉质量的同时降低10%银含量,工艺流程短,生成成本低。

附图说明

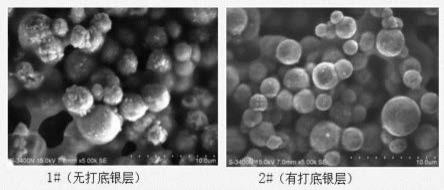

18.图1是本发明的实施例3有基底银层和无基底银层所得银包铜粉sem对比图;图2是本发明的实施例4有基底银层和无基底银层所得银包铝粉sem对比图;图3是本发明的实施例5有基底银层和无基底银层所得铝包玻璃微球sem对比图。

具体实施方式

19.为了使本发明的目的、技术方案和有益效果更加清楚,下面将对本发明的优选实施例进行详细的说明,以方便技术人员理解。

20.一种核壳结构镀银活化基底银层的制备方法,包括以下步骤:(1)银涂液的制备:a.配制浓度为0.01mol/l~1mol/l硝酸银溶液,边搅拌边加入浓度为15%的氨水,至生成的沉淀刚好溶解后,再过量两滴得到饱和的银氨络合溶液;将银氨络合溶液与丙三醇按质量百分比为1:5~10的比例,把银氨络合溶液加入丙三醇中,充分搅拌均匀得到溶液a;b.配制0.01mol/l~1mol/l卤化钠溶液,加入卤化钠溶液质量的1%-10%质量占比的活化稳定剂,充分搅拌均匀得到溶液b。

21.c.溶液a与溶液b按质量百分比为2~10: 1的比例混合,充分搅拌均匀,得银涂液。

22.银涂液的制备中,丙三醇与卤化银溶液形成的溶胶,具有感光性能好、不易沉降等优点,用银氨溶液代替硝酸银溶液,可以降低银离子浓度,减缓卤化银粒子的析出,有利于卤化银胶粒在丙三醇中均匀地分散。活化稳定剂可以保持卤化银以板状卤化银结构存在,因为同样的卤化银含量,板状卤化银的比表面积比块状卤化银大。

23.(2)浸涂:按固液比(质量百分比)0.5~10: 1的质量占比,将内核粉体加入银涂液中;充分混合,自然沉降后,将多余银涂液抽出,得到表面涂覆均匀银涂液的内核粉体。固液比选择应根据内核粉体比重、表面积指标等,以保证内核粉体表面可以完全涂覆均匀银涂液为标准。

24.(3)曝光:将浸涂后内核粉体倒入滤网中平铺,并放置在自然光线下充分曝光,至粉表面变黑后即可。曝光过程是卤化银中的银离子转变为银原子簇的过程,活化稳定剂吸附在卤化银表面或活动中心表面,在银原子簇不断形成过程中形成微晶缺陷。

25.本发明所制得的包覆核壳结构镀银活化基底银层的粉体,在内核粉体外包裹一层核壳结构镀银活化基底银层,该银层具有较好的催化活性,在进行化学镀时,该银层可引导银的沉积及生长方向,能制备出连续、完整、致密、光滑的包覆银层,在保证银包覆粉质量的同时降低10%银含量。且根据内核粉体的不同,可用于制备不同的银包粉体,例如银包铜粉、银包铝粉、银包玻璃微球、银包氧化铁等。可以应用到需要以银为基层的化学镀、电镀等领域。

26.实施例1一种包覆核壳结构镀银活化基底银层的粉体包括内核粉体和包覆在内核粉体外的核壳结构镀银活化基底银层。

27.核壳结构镀银活化基底银层,其银层厚度为1~500nm,表面形貌为均匀薄片状颗粒,在颗粒表面上具有微晶缺陷结构。

28.本实施例所得包覆核壳结构镀银活化基底银层的粉体,内核粉体可以为金属粉体、金属氧化物粉体、非金属粉体,例如铜粉、铝粉、氧化铁粉、玻璃微粉等。

29.本实施例的包覆核壳结构镀银活化基底银层的粉体,根据内核粉体的不同,通过化学镀可以制得连续、完整、致密、光滑的包覆银层,例如银包铜粉、银包铝粉,银包玻璃微球粉或银包氧化铁粉等。

30.实施例2一种包覆核壳结构镀银活化基底银层的粉体的获得方法通过在内核粉体外沉积一层含感光银的涂覆层,所述感光银不局限于卤化银,也可以为有机材质感光银,然后将沉积一层含感光银的涂覆层的内核粉体曝光处理,即得到包覆核壳结构镀银活化基底银层的粉体。

31.实施例3银包铜粉的制备1) 银涂液的制备:a.配制浓度为0.1mol/l硝酸银溶液,边搅拌边加入浓度为15%的氨水,至生成的沉淀刚好溶解后,再过量两滴得银氨络合溶液;取10克银氨络合溶液加入到50克丙三醇液体中充分搅拌均匀得到70克溶液a;b.配制浓度为0.1mol/l溴化钠溶液为溶液,将1克十二烷基璜酸钠加入10克溴化钠溶液中,充分搅拌均匀,得到11克溶液b;c.70克溶液a与11克溶液b混合,充分搅拌均匀,得81克银涂液。

32.2)浸涂铜粉:将表面洗涤后30克铜粉放入81克银涂液中,充分混合,自然沉降10分钟后,将多余银涂液抽出。

33.3)曝光:将浸涂后铜粉倒入滤网中平铺,并放置在自然光线下充分曝光,至铜粉表面变黑后即可。

34.应用条件:1.实验采用粒径为2.0μm铜粉为基体材料;2.将30g铜粉溶于500ml去离子水,用2g/l的氢氧化钠溶液超声洗涤5分钟后过滤,洗涤后待用;4)化学镀银:将50g硝酸银溶于500ml水后倒入32ml三乙烯四胺形成银氨溶液。将洗涤后铜粉加入配制好的银氨溶液中,在超声搅拌的条件下滴入3g/lpvp溶液,反应15min后在超声搅拌的条件下以20ml/min的速度滴入60g/l的葡萄糖溶液,室温反应30min后升温至50℃继续反应30min。

35.在相同条件下,化学镀银前将洗涤后铜粉先采用本实施例制备活化基底银层,再进行化学镀,得到银包铜粉分别为1#(无打底银层)和2#(有打底银层)。用xl30esem-tmp 型扫描电子显微镜观察银包铜粉的表面形貌,见附图1所示。

36.实施例4 银包铝粉的制备1)银涂液的制备:d.配制浓度为1mol/l硝酸银溶液,边搅拌边加入浓度为15%的氨水,至生成的沉淀刚好溶解后,再过量两滴得银氨络合溶液;取20克银氨络合溶液加入到120克丙三醇液体中充分搅拌均匀得到140克溶液a;e.配制浓度为1mol/l溴化钠溶液为溶液,将3克聚乙烯比咯烷酮加入20克溴化钠溶液中,充分搅拌均匀,得到23克溶液b;f.140克溶液a与23克溶液b混合,充分搅拌均匀,得163克银涂液。

37.2)浸涂铝粉:将表面洗涤后20克铝粉放入163克银涂液中,充分混合,自然沉降40分钟后,将多余银涂液抽出。

38.3)曝光:将浸涂铝粉倒入滤网中平铺,并放置在自然光线下充分曝光,至铝粉表面变黑后即可。

39.本实施例应用化学镀制备银包铝粉

应用条件:1.实验采用粒径为2.0μm铝粉为基体材料;2.将20g铝粉溶于500ml去离子水,用2g/l的氢氧化钠溶液超声洗涤5分钟后过滤,洗涤后待用;4)化学镀银:将50g硝酸银溶于500ml水后倒入32ml三乙烯四胺形成银氨溶液。将洗涤后铝粉加入配制好的银氨溶液中,在超声搅拌的条件下滴入3g/lpvp溶液,反应15min后在超声搅拌的条件下以20ml/min的速度滴入60g/l的葡萄糖溶液,室温反应30min后升温至50℃继续反应30min。

40.在相同条件下,化学镀银前将洗涤后铝粉先采用本实施例制备活化基底银层,再进行化学镀,得到银包铝粉分别为3#(无打底银层)和4#(有打底银层)。用xl30esem-tmp 型扫描电子显微镜观察银包铝粉的表面形貌,见附图2所示。

41.实施例5银包玻璃微球1)银涂液的制备:a.配制浓度为1mol/l硝酸银溶液,边搅拌边加入浓度为15%的氨水,至生成的沉淀刚好溶解后,再过量两滴得银氨络合溶液;取20克银氨络合溶液加入到120克丙三醇液体中充分搅拌均匀得到140克溶液a;b.配制浓度为1mol/l溴化钠溶液为溶液,将1.5克苯并三氮唑和1.5克聚乙烯比咯烷酮加入20克溴化钠溶液中,充分搅拌均匀,得到23克溶液b;c.140克溶液a与23克溶液b混合,充分搅拌均匀,得163克银涂液。

42.2)浸涂玻璃微球:将表面洗涤后40克玻璃微球放入163克银涂液中,充分混合,自然沉降30分钟后,将多余银涂液抽出。

43.3)曝光:将浸涂玻璃微球倒入滤网中平铺,并放置在自然光线下充分曝光,至玻璃微球表面变黑后即可。

44.本实施例应用化学镀制备玻璃微球应用条件:1.实验采用粒径为2.0μm玻璃微球为基体材料;2.将40g玻璃微球溶于500ml去离子水,用2g/l的氢氧化钠溶液超声洗涤5分钟后过滤,洗涤后待用;4)化学镀银:将50g硝酸银溶于500ml水后倒入32ml三乙烯四胺形成银氨溶液。将洗涤后铝粉加入配制好的银氨溶液中,在超声搅拌的条件下滴入3g/lpvp溶液,反应15min后在超声搅拌的条件下以20ml/min的速度滴入60g/l的葡萄糖溶液,室温反应30min后升温至50℃继续反应30min。

45.在相同条件下,化学镀银前将洗涤后玻璃微球先采用本实施例制备活化基底银层,再进行化学镀,得到银包玻璃微球分别为5#(无打底银层)和6#(有打底银层)。用xl30esem-tmp 型扫描电子显微镜观察银包玻璃微球的表面形貌,见附图3所示。

46.最后说明的是,以上优选实施例仅用于说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。