1.本技术涉及冶金技术,尤其涉及一种铬铁矿氧化球团的生产方法。

背景技术:

2.铬是一种具有重要战略意义的金属,在自然界总是与铁共生形成铬铁尖晶石(feo

·

cr2o3),其矿物学名称为铬铁矿。在冶金工业上,铬铁矿主要用来生产铬铁合金和金属铬。铬铁合金作为钢的添加料用于生产多种高强度、抗腐蚀、耐磨、耐高温、耐氧化的特种钢,如不锈钢、耐酸钢、耐热钢、滚珠轴承钢、弹簧钢、工具钢等。金属铬主要用于与钴、镍、钨等元素冶炼特种合金。这些特种钢和特种合金是航空、宇航、汽车、造船,以及国防工业生产枪炮、导弹、火箭、舰艇等不可缺少的材料。

3.近年来,随着对铬资源需求的快速增长,天然铬铁矿日趋减少,且大量铬富矿、铬贫矿的块矿被开采,而铬矿石经细磨、选矿后得到的铬矿粉中,品位高的矿种较多,可用于铬铁合金的生产,同时价格相比同品位的块矿较便宜,使用铬矿粉对降低生产成本具有较大优势。但过细的铬矿粉直接入炉用于烧结生产铬铁合金存在许多缺点,如会影响矿热炉透气性,炉况稳定性波动较大,易导致喷料刺火现象的发生,不仅能耗高,环保管控难度大,还会导致塌料情况出现,降低铬铁合金的产量和质量,对生产带来了极大的安全隐患。

技术实现要素:

4.本技术提供一种铬铁矿氧化球团的生产方法,用以解决铬矿粉粒径过细导致的矿热炉透气性差,炉况稳定性波动较大,以及能耗高、安全隐患大的问题。

5.本技术提供一种铬铁矿氧化球团的生产方法,包括:

6.将铬矿粉与粘结剂按比例进行计量混合,得到混合料的配料工序;对混合料进行研磨的研磨工序;对研磨所得混合料进行造球得到生球的造球工序;对生球进行筛选,并将所得目标生球进行布料的筛分布料工序;对目标生球进行干燥、预热、焙烧得到铬铁矿氧化球团的成型工序。

7.配料工序添加粘结剂,有利于提高氧化球团的致密度和强度。造球工序所得生球用于铬铁合金冶炼时,有利于提高矿热炉的透气性,提高生产安全性。干燥工序使生球能缓慢加热,水汽化而脱除,通过干燥降低生球内的含水量,避免因加热过快而发生生球爆裂现象。预热工序能够提高生球的强度,进一步减少生球含水量,焙烧工序使得铬铁矿氧化球团内部形成交织结构,内部颗粒相互聚集,结构紧密,提高了铬铁矿氧化球团的强度。

8.研磨工序包括干磨和润磨,干磨得到的混合料的粒径在-200目的颗粒占70%以上,表示干磨得到的混合料中能够通过200目的筛网的重量占70%以上,润磨得到的混合料的粒径在-200目的颗粒占90%以上,表示润磨得到的混合料中能够通过200目的筛网的重量占90%以上。干磨和润磨使得混合料中铬矿粉与粘结剂的粒径减小,提高混合料的比表面积,进而增大铬矿粉的晶格缺陷,提高铬矿粉的成球性能。

9.目标生球的直径为10-16mm。合适大小的生球不仅能够改善矿热炉内的透气性,又

提高了生产安全性,降低生产能耗。

10.本技术通过上述方案,实现了铬铁矿氧化球团的制备,通过将铬矿粉与粘结剂按比例混合,得到混合料,粘结剂有利于提高氧化球团的致密度和强度;将混合料依次进行干磨和润磨,进一步提高混合料的比表面积,进而增大铬矿粉的晶格缺陷,提高铬矿粉的成球性能。将润磨后的混合料进行造球,得到生球,提高矿热炉的透气性;将生球经过筛选,提高生球的均匀度,进而提高氧化球团的质量。通过将目标生球依次进行干燥、预热和焙烧,得到铬铁矿氧化球团,不仅提高了铬铁矿氧化球团的强度,改善矿热炉内的透气性,保证矿热炉的运行稳定性,又提高了生产安全性,降低生产能耗。

11.可选的,配料工序前还包括:将铬矿粉进厂料进行预烘干处理,经预烘干处理后的铬矿粉中的含水量为1-3%,烘干温度为60-80℃。预烘干处理有利于后续铬矿粉的输送,使得配料时的计量更加精确,同时避免含水量过多堵塞后续研磨设备。合适的烘干温度既能保证铬矿粉中的水分的蒸发,又保证了铬矿粉物理化学性质的稳定。

12.可选的,粘结剂由如下重量份的组分组成:10-40份膨润土、2-7份添加剂,粘结剂的添加量占铬矿粉重量的1-3%。粘结剂能够有效提高铬矿粉的成球性,提高生球的落下强度和抗压强度,采用膨润土做粘结剂,能够调节生球中的水分,提高成球性。

13.可选的,膨润土中sio2含量≤60%,cao含量≤4.5%,mgo含量≤4%,al2o3含量≤14%。膨润土中的sio2、cao、mgo和al2o3是良好的助熔剂,在生球焙烧过程中发生固相反应,生成硅酸铁、铁酸钙、硅酸钙等新化合物,形成固相粘接,增加铬铁矿氧化球团的抗压强度。

14.可选的,添加剂包括如下重量份的组分:

15.聚丙烯酸钠10-15重量份;

16.十二烷基二甲基甜菜碱2-5重量份;

17.癸二酸二异辛酯0.6-2重量份。

18.聚丙烯酸钠粉末具有一定的固定水分和固定金属离子的作用,使得水分子均匀分散在生球中,有效防止在干燥工序中生球内部和表面的水分差较大引起生球变形或爆裂。十二烷基二甲基甜菜碱分布在膨润土层间,利用其具有很好的吸水性的活性亲水基团能够与进入膨润土层间的水分子作用,从而提高膨润土的吸水膨胀性,进而利用膨胀后的膨润土层间结构吸附更多的铬矿粉,以此提高膨润土和铬矿粉的粘结性能,增强铬矿粉的成球性。癸二酸二异辛酯具有一定的润滑性能,在混合料进行干磨和润磨时,能够降低铬矿粉颗粒间的摩擦力,使得铬矿粉颗粒更加均匀地分散在混合料中,还能促进膨润土层间的位移,提高膨润土的表面活性,从而增加膨润土与铬矿粉颗粒间的接触机会,促进膨润土与铬矿粉颗粒的相互粘结,增加生球的球团密度,提高生球的落下强度和抗压强度,增强了铬铁矿氧化球团的固结能力,进而降低生球的焙烧温度,减少能耗。

19.可选的,润磨时,水的添加量为混合料的总重量的6-7%。润磨能够进一步提高铬矿粉和膨润土的比表面积,形成晶体缺陷,提高铬矿粉表面的吸附能力,有利于铬矿粉颗粒间的粘结,从而有利于增加铬矿粉的成球性,且能够减少膨润土的用量,降低生产成本。

20.可选的,干燥工序中,干燥温度为200-550℃,干燥时间为5-10min。干燥工序对生球中的水分进行蒸发,防止目标生球加热过急、水分蒸发过快而出现生球爆裂现象,使生球结构被破坏。

21.可选的,预热工序中,预热温度为600-700℃,预热时间为6-10min。预热工序对生

球进一步干燥,同时使得目标生球开始氧化,提高目标生球的强度,以保证目标生球能够承受焙烧工序的高温,不发生爆裂。

22.可选的,焙烧工序中,焙烧温度为1100-1200℃,焙烧时间为5-15min。焙烧工序使得铬铁矿氧化球团内部形成交织结构,内部颗粒相互聚集,结构紧密,并且随着焙烧温度的升高,铬铁矿氧化球团抗压强度增大。

23.可选的,将筛分布料工序中的直径大于16mm或小于10mm的生球收集并返回至润磨,与混合料一起进行润磨。

24.本技术提供的铬铁矿氧化球团的生产方法,实现了铬铁矿氧化球团的生产,相比于现有技术,具有如下有益效果:

25.(1)本技术通过将铬矿粉与粘结剂按比例混合,得到混合料,粘结剂有利于提高氧化球团的致密度和强度,然后依次通过干磨和润磨,进一步提高混合料的比表面积,进而增大铬矿粉的晶格缺陷,提高铬矿粉的成球性能。

26.(2)本技术的粘结剂通过将膨润土和添加剂进行合理配比制成,膨润土不仅能够提高生球强度,而且膨润土吸水后呈胶体颗粒,填充在铬矿粉微粒之间,增加了铬矿粉之间的分子粘结力,添加剂中通过加入十二烷基二甲基甜菜碱和癸二酸二异辛酯,提高膨润土和铬矿粉的粘结性能,增强铬矿粉的成球性,增加铬矿粉颗粒间的引力,从而增加生球的球团密度,提高生球的落下强度,增强了铬铁矿氧化球团的固结能力和抗压强度,同时,添加剂的加入减少了膨润土的添加量,且无需加入焦粉、熔剂等其它添加剂,降低了铬铁矿氧化球团中的无效组分含量。

27.(3)本技术的方法通过将预热工序及焙烧工序的废热用于干燥工序,无需对干燥工序进行单独供热,提高了热量的回收利用效率,减少了能耗,降低了企业生产成本,具有显著的环保效益和经济效益。

28.(4)本技术的方法可操作性强,且不会增加劳动强度,适宜在工业生产中推广使用。

附图说明

29.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

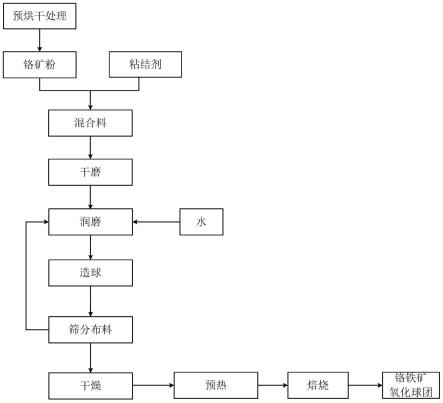

30.图1为本技术一实施例提供的铬铁矿氧化球团的生产方法的工艺流程图。

具体实施方式

31.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,也属于本技术保护的范围。

32.图1为本技术一实施例提供的铬铁矿氧化球团的生产方法的工艺流程图,如图1所示,本技术提供一种铬铁矿氧化球团的生产方法,包括:

33.将铬矿粉与粘结剂按比例进行计量混合,得到混合料的配料工序;对混合料进行研磨的研磨工序;对研磨所得混合料进行造球得到生球的造球工序;对生球进行筛选,并将所得目标生球进行布料的筛分布料工序;对目标生球进行干燥、预热、焙烧得到铬铁矿氧化球团的成型工序。

34.研磨工序包括干磨和润磨,干磨得到的混合料的粒径在-200目的颗粒占70%以上,润磨得到的混合料的粒径在-200目的颗粒占90%以上。-200目的颗粒表示能够通过200目筛网的颗粒。

35.目标生球的直径为10-16mm。

36.具体地,将铬矿粉与粘结剂计量后进行混合,得到混合料,粘结剂有利于提高氧化球团的致密度和强度,将混合料依次经过干磨和润磨,使得混合料中铬矿粉与粘结剂的粒径减小,提高混合料的比表面积,进而增大铬矿粉的晶格缺陷,提高铬矿粉的成球性能,能够提高生球表面光滑度和致密度。其中,干磨和润磨时,研磨设备的转速为17-20r/min。将润磨所得混合料送至圆盘造球机进行造球,造球机的圆盘转速为6-9r/min,圆盘的倾角为45

°‑

50

°

,得到生球,生球用于铬铁合金冶炼时,有利于提高矿热炉的透气性,提高生产安全性。对造球机制备好的生球经大球圆辊筛筛除直径大于16mm或直径小于10mm的生球,得到直径为10-16mm的目标生球,将目标生球进行布料至干燥工序,使目标生球能缓慢加热,水汽化而脱除,通过干燥降低目标生球内的含水量,避免因加热过快而发合格生目标生球爆裂现象。将干燥后的目标生球进行预热,提高目标生球的强度,最后,将预热后的目标生球进行焙烧,得到铬铁矿氧化球团,使铬矿粉中的fe

2

转变成fe

3

,提高了氧化球团的强度,使得矿热炉的透气性提高,降低了生产能耗,节约了生产成本。将焙烧后得到的铬铁矿氧化球团通过热焖罐直接送至矿热炉进行铬铁合金冶炼,充分利用其热能,实现回转窑与矿热炉的最高效率的链接,减少热量的损失。其中,生球的干燥、预热、焙烧得到铬铁矿氧化球团的成型工序采用竖炉或链篦机-回转窑系统。进一步地,本技术中生球的干燥、预热、焙烧得到铬铁矿氧化球团的成型工序采用链篦机-回转窑系统,使得生球焙烧更加均匀。

37.本实施例通过上述方案,实现了铬铁矿氧化球团的制备,通过将铬矿粉与粘结剂按比例混合,得到混合料,粘结剂有利于提高氧化球团的致密度和强度,将混合料依次进行干磨和润磨,进一步提高混合料的比表面积,进而增大铬矿粉的晶格缺陷,提高铬矿粉的成球性能。将润磨后的混合料进行造球,得到生球,提高矿热炉的透气性,将生球经过筛选,提高生球的均匀度,进而提铬铁矿高氧化球团的质量。通过将目标生球依次进行干燥、预热和焙烧,得到铬铁矿氧化球团,不仅提高了铬铁矿氧化球团的强度,改善矿热炉内的透气性,保证矿热炉的运行稳定性,又提高了生产安全性,降低生产能耗。

38.可选的,配料工序前还包括:将铬矿粉进厂料进行预烘干处理,经预烘干处理后的铬矿粉中的含水量为1-3%,烘干温度为60-80℃。

39.具体地,由于铬矿粉进厂料都含有一定水分,给原料输送装置、配料装置的精度以及后续的研磨工序处理带来不利影响,将铬矿粉进厂料在配料前进行烘干,得到铬矿粉,使得铬矿粉中的含水量为1-3%,有利于后续铬矿粉的输送,使得配料时的计量更加精确,同时避免含水量过多堵塞后续研磨设备。烘干温度为60-80℃,既能保证水分的蒸发,又避免温度过高使得铬矿粉中的物质发生物理化学反应,保证了铬矿粉性质的稳定。

40.可选的,粘结剂由如下重量份的组分组成:10-40份膨润土、2-7份添加剂,粘结剂

的添加量占铬矿粉重量的1-3%。

41.具体地,粘结剂能够有效提高铬矿粉的成球性,提高目标生球的落下强度和铬铁矿氧化球团的抗压强度,膨润土具有膨胀性能,呈层状结构,且吸水性较强,不仅能够提高生球强度,而且膨润土吸水后呈胶体颗粒,填充在铬矿粉微粒之间,增加了铬矿粉之间的分子粘结力,采用膨润土做粘结剂,能够调节生球中的水分,提高成球性,同时,添加剂的加入能够进一步提高粘结性,同时无需加入焦粉、熔剂等其它添加剂,降低了铬铁矿氧化球团中的无效组分含量。

42.可选的,膨润土中sio2含量≤60%,cao含量≤4.5%,mgo含量≤4%,al2o3含量≤14%。

43.具体地,膨润土中的sio2、cao、mgo和al2o3是良好的助熔剂,在生球焙烧过程中,当焙烧温度达到这些助熔组分与铁反应温度时,将发生固相反应,生成硅酸铁、铁酸钙、硅酸钙等新化合物,形成固相粘接,增加铬铁矿氧化球团的抗压强度,使球团在运输过程中,避免粉尘和破碎。其中,sio2含量≤60%,能防止sio2含量过多降低氧化球团的铬品位。进一步地,膨润土含有如下重量百分比的组分:cao 4-4.5%、mgo 3-4%、sio250-60%、al2o312-14%。

44.可选的,添加剂包括如下重量份的组分:

45.聚丙烯酸钠10-15重量份;

46.十二烷基二甲基甜菜碱2-5重量份;

47.癸二酸二异辛酯0.6-2重量份。

48.具体地,添加剂的加入能够进一步提高粘结性,提高生球落下强度,聚丙烯酸钠粉末具有一定的固定水分和固定金属离子的作用,且聚丙烯酸钠粉末与铬矿粉均匀混合,能够有效固定水分子,且使得水分子均匀分散在生球中,有效防止在干燥工序中生球内部和表面的水分差较大引起目标生球变形或爆裂,同时能够将十二烷基二甲基甜菜碱和癸二酸二异辛酯固定在生球中,提高生球的粘结性和落下强度。十二烷基二甲基甜菜碱分布在膨润土层间,利用其具有很好的吸水性的活性亲水基团能够与进入膨润土层间的水分子作用,从而提高膨润土的吸水膨胀性,进而利用膨胀后的膨润土层间结构吸附更多的铬矿粉,以此提高膨润土和铬矿粉的粘结性能,增强铬矿粉的成球性。癸二酸二异辛酯具有一定的润滑性能,在混合料进行干磨和润磨时,能够降低铬矿粉颗粒间的摩擦力,使得铬矿粉颗粒更加均匀地分散在混合料中,还能促进膨润土层间的位移,提高膨润土的表面活性,从而增加膨润土与铬矿粉颗粒间接触机会,促进膨润土与铬矿粉颗粒的相互粘结,增加目标生球的球团密度,提高目标生球的落下强度,增强了铬铁矿氧化球团的抗压强度和固结能力,进而降低生合格球的焙烧温度,减少能耗。同时添加剂的加入减少了膨润土的使用量,避免了膨润土用量过多而降低氧化球团中的铬品味。

49.可选的,润磨时,水的添加量为混合料的总重量的6-7%。

50.具体地,润磨能够进一步提高铬矿粉和膨润土的比表面积,形成晶体缺陷,提高铬矿粉表面的吸附能力,有利于铬矿粉颗粒间的粘结,从而有利于增加铬矿粉的成球性,且能够减少膨润土的用量,降低生产成本。其中水的添加量为混合料的总重量的6-7%,防止加水量太少达不到增加铬矿粉表面自由能的目的,同时造球时加水量太少,会使得生球达不到设计的直径大小;加水量过多,会导致混合料含水量过多而容易粘在造球机上,使得后续

操作工序不易进行,且含水量过多会导致生球强度小、易变性。

51.可选的,干燥工序中,干燥温度为200-550℃,干燥时间为5-10min。

52.具体地,本技术中生球的干燥、预热、焙烧的成型工序采用链篦机-回转窑系统,生球干燥、预热工序在链篦机上完成,焙烧工序在回转窑中完成。将生球经过筛分布料工序后,将目标生球送至链篦机干燥工序,对目标生球中的水分进行蒸发,若将未干燥的目标生球直接进行焙烧,目标生球表面将承受远远高于爆裂温度的热冲击,从而会因加热过急、水分蒸发过快而出现目标生球爆裂现象,使目标生球结构被破坏,导致目标生球部分甚至全部粉化,从而恶化焙烧料层的透气性,使目标生球后续焙烧不均匀,废品率增加,进而使得铬铁矿氧化球团的产量和质量下降。

53.其中,干燥工序分为抽风干燥段和抽风过渡段,抽风干燥段的热量来自于预热工序的废热,抽风干燥段温度控制在200-300℃,时间控制在2-7min。抽风过渡段的热量来自于回转窑窑尾的废热,经过兑入冷风,使温度降到450-550℃,时间控制在3-8min。无需对干燥工序进行单独供热,提高了热量的回收利用效率,减少了能耗,降低了企业生产成本,具有很好的环保效益和经济效益。

54.可选的,预热工序中,预热温度为600-700℃,预热时间为6-10min。

55.具体地,经过干燥的目标生球还不能进行焙烧,需经过预热工序进一步干燥,同时使得目标生球开始氧化,提高目标生球的强度,以保证目标生球能够承受焙烧工序的高温,若预热温度过高,时间过长,不仅不会提高目标生球强度,反而易使得目标生球形成层状结构,从而降低铬铁矿氧化球团的强度,发生爆裂,且过高的温度对链篦机的结构要求较高,提高了生产成本。

56.可选的,焙烧工序中,焙烧温度为1100-1200℃,焙烧时间为5-15min。

57.具体地,焙烧过程中,铬尖晶石(fe,mg)(cr,fe,al)2o4氧化生成富镁的(fe,mg)(cr,fe,al)2o4和铬铁铝复合氧化物(cr,fe,al)2o3,当温度高于1000℃时,(cr,fe,al)2o3新相生成,其主要以环状分布在颗粒外层,颗粒内部为针状与(fe,mg)(cr,fe,al)2o4形成交织结构,铬铁矿氧化球团内部颗粒相互聚集,结构紧密,并且随着焙烧温度的升高,铬铁矿氧化球团抗压强度增大,球团的结晶越来越完整,晶粒长大明显,当温度大于1200℃时,由于铬铁矿氧化球团内部的交织结构形成已经完整,继续升高温度或延长焙烧时间对提高铬铁矿氧化球团的强度没有积极作用,还会造成生产能耗过高,成本较大。本技术降低了目标生球焙烧温度,减少了能耗,提高了生产安全性。

58.可选的,将筛分布料工序中的直径大于16mm或直径小于10mm的生球收集并返回至润磨,与混合料一起进行润磨。

59.具体地,将筛分布料工序中的直径大于16mm的生球进行破碎,以及将直径在10mm以下的生球都收集并返回至润磨工序,与混合料润磨造球,提高了铬矿粉的利用率,减少了资源浪费,同时筛分工序有利于生球直径的均匀度,进而提高铬铁矿氧化球团的质量。

60.下面以具体的实施例对本技术的技术方案进行详细举例说明。

61.实施例1

62.本实施例中铬铁矿氧化球团的生产方法,在具体工作时的运行流程如下:

63.1)配料工序:铬矿粉进厂料进行预烘干处理,经预烘干处理后的铬矿粉中的含水量为3%,烘干温度为60℃。将铬矿粉与粘结剂计量后进行混合,得到混合料。粘结剂的添加

量占铬矿粉重量的1%,粘结剂由如下重量份的组分组成:10份膨润土、2份添加剂。

64.其中,膨润土含有如下重量百分比的组分:cao 4%、mgo 3%、sio250%、al2o312%。

65.添加剂包括如下重量份的组分:

66.聚丙烯酸钠10重量份;

67.十二烷基二甲基甜菜碱2重量份;

68.癸二酸二异辛酯0.6重量份。

69.2)研磨工序:将混合料依次经过干磨和润磨,干磨和润磨时的研磨设备转速为17r/min。干磨得到的混合料的粒径在-200目的颗粒占72%,润磨得到的混合料的粒径在-200目的颗粒占93%。

70.其中,润磨时,水的添加量为混合料的总重量的6%。

71.3)造球工序:将研磨所得混合料送至圆盘造球机进行造球,得到生球,造球机的圆盘转速为6r/min,圆盘的倾角为45

°

。

72.4)筛分布料工序:对制备好的生球进行筛选,得到直径为10-16mm的目标生球,将目标生球进行布料至链篦机,将直径大于16mm的生球进行破碎,以及直径在10mm以下的生球都收集并返回至润磨工序,与混合料润磨造球。

73.5)干燥工序:干燥工序分为抽风干燥段和抽风过渡段,均在在链篦机上完成,抽风干燥段的热量来自于预热工序的废热,抽风干燥段温度控制在200℃,抽风干燥段时间为2min。抽风过渡段的热量来自于回转窑窑尾的废热,经过兑入冷风,使温度降到450℃,抽风过渡段时间为3min。

74.6)预热工序:预热工序在链篦机上进行,预热温度为600℃,预热时间为6min。

75.7)焙烧工序:将预热后的生球由链篦机送至回转窑进行焙烧,焙烧温度为1100℃,焙烧时间为5min,得到铬铁矿氧化球团,并将得到的铬铁矿氧化球团通过热焖罐直接送至矿热炉进行铬铁合金冶炼。

76.实施例2

77.本实施例中铬铁矿氧化球团的生产方法,在具体工作时的运行流程如下:

78.与实施例1不同之处在于:

79.1)配料工序:铬矿粉进厂料进行预烘干处理,经预烘干处理后的铬矿粉中的含水量为2%,烘干温度为70℃。将铬矿粉与粘结剂计量后进行混合,得到混合料。粘结剂的添加量占铬矿粉重量的2%,粘结剂由如下重量份的组分组成:30份膨润土、5份添加剂。

80.其中,膨润土含有如下重量百分比的组分:cao 4.2%、mgo 3.6%、sio255%、al2o313%。

81.添加剂包括如下重量份的组分:

82.聚丙烯酸钠13重量份;

83.十二烷基二甲基甜菜碱3重量份;

84.癸二酸二异辛酯1.5重量份。

85.2)研磨工序:将混合料依次经过干磨和润磨,干磨和润磨时的研磨设备转速为18r/min。干磨得到的混合料的粒径在-200目的颗粒占76%,润磨得到的混合料的粒径在-200目的颗粒占94%。

86.其中,润磨时,水的添加量为混合料的总重量的6.5%。

87.3)造球工序:将研磨所得混合料送至造球机进行造球得到生球,造球机的圆盘转速为8r/min,圆盘的倾角为48

°

。

88.4)筛分布料工序:对制备好的生球进行筛选,得到直径为10-16mm的目标生球,将目标生球进行布料至链篦机,将直径大于16mm的生球进行破碎,以及直径在10mm以下的生球都收集并返回至润磨工序,与混合料润磨造球。

89.5)干燥工序:干燥工序分为抽风干燥段和抽风过渡段,均在在链篦机上完成,抽风干燥段的热量来自于预热工序的废热,抽风干燥段温度控制在250℃,抽风干燥段时间为3min。抽风过渡段的热量来自于回转窑窑尾的废热,经过兑入冷风,使温度降到480℃,抽风过渡段时间为4min。

90.6)预热工序:预热工序在链篦机上进行,预热温度为650℃,预热时间为8min。

91.7)焙烧工序:将预热后的生球由链篦机送至回转窑进行焙烧,焙烧温度为1150℃,焙烧时间为10min,得到铬铁矿氧化球团,并将得到的铬铁矿氧化球团通过热焖罐直接送至矿热炉进行铬铁合金冶炼。

92.实施例3

93.本实施例中铬铁矿氧化球团的生产方法,在具体工作时的运行流程如下:

94.与实施例1不同之处在于:

95.1)配料工序:铬矿粉进厂料进行预烘干处理,经预烘干处理后的铬矿粉中的含水量为1%,烘干温度为80℃。将铬矿粉与粘结剂计量后进行混合,得到混合料。粘结剂的添加量占铬矿粉重量的3%,粘结剂由如下重量份的组分组成:40份膨润土、7份添加剂。

96.其中,膨润土含有如下重量百分比的组分:cao 4.5%、mgo 4%、sio260%、al2o34%。

97.添加剂包括如下重量份的组分:

98.聚丙烯酸钠15重量份;

99.十二烷基二甲基甜菜碱5重量份;

100.癸二酸二异辛酯2重量份。

101.2)研磨工序:将混合料依次经过干磨和润磨,干磨和润磨时的研磨设备转速为20r/min。干磨得到的混合料的粒径在-200目的颗粒占77%,润磨得到的混合料的粒径在-200目的颗粒占95%。

102.其中,润磨时,水的添加量为混合料的总重量的7%。

103.3)造球工序:将研磨所得混合料送至造球机进行造球得到生球,造球机的圆盘转速为9r/min,圆盘的倾角为50

°

。

104.4)筛分布料工序:对制备好的生球进行筛选,得到直径为10-16mm的目标生球,将目标生球进行布料至链篦机,将直径大于16mm的生球进行破碎,以及直径在10mm以下的生球都收集并返回至润磨工序,与混合料润磨造球。

105.5)干燥工序:干燥工序分为抽风干燥段和抽风过渡段,均在链篦机上完成,抽风干燥段的热量来自于预热工序的废热,抽风干燥段温度控制在300℃,抽风干燥段时间为5min。抽风过渡段的热量来自于回转窑窑尾的废热,经过兑入冷风,使温度降到550℃,抽风过渡段时间为5min。

106.6)预热工序:预热工序在链篦机上进行,预热温度为700℃,预热时间为10min。

107.7)焙烧工序:将预热后的生球由链篦机送至回转窑进行焙烧,焙烧温度为1200℃,焙烧时间为15min,得到铬铁矿氧化球团,并将得到的铬铁矿氧化球团通过热焖罐直接送至矿热炉进行铬铁合金冶炼。

108.对比例1

109.本实施例中铬铁矿氧化球团的生产方法,在具体工作时的运行流程如下:

110.与实施例3不同之处在于:

111.1)配料工序:

112.添加剂包括如下重量份的组分:

113.聚丙烯酸钠15重量份;

114.十二烷基二甲基甜菜碱5重量份。

115.7)焙烧工序:将预热后的生球送至回转窑进行焙烧,焙烧温度为1280℃,焙烧时间为15min,得到铬铁矿氧化球团,并将得到的铬铁矿氧化球团通过热焖罐直接送至矿热炉进行铬铁合金冶炼。

116.对比例2

117.本实施例中铬铁矿氧化球团的生产方法,在具体工作时的运行流程如下:

118.与实施例3不同之处在于:

119.1)配料工序:

120.添加剂包括如下重量份的组分:

121.聚丙烯酸钠15重量份;

122.癸二酸二异辛酯2重量份。

123.7)焙烧工序:将预热后的生球送至回转窑进行焙烧,焙烧温度为1295℃,焙烧时间为15min,得到铬铁矿氧化球团,并将得到的铬铁矿氧化球团通过热焖罐直接送至矿热炉进行铬铁合金冶炼。

124.对比3

125.本实施例中铬铁矿氧化球团的生产方法,在具体工作时的运行流程如下:

126.与实施例3不同之处在于:

127.1)配料工序:粘结剂的添加量占铬矿粉重量的5%,粘结剂由如下重量份的组分组成:50份膨润土、5份添加剂,添加剂为聚丙烯酸钠。

128.7)焙烧工序:将预热后的生球送至回转窑进行焙烧,焙烧温度为1370℃,焙烧时间为20min,得到铬铁矿氧化球团,并将得到的铬铁矿氧化球团通过带冷机,经鼓风冷却后送入冷球团仓备用。

129.实验例1

130.将通过实施例1至实施例3和对比例1至对比例3得到的生球的落下强度和铬铁矿氧化球团的抗压强度进行检测。

131.生球的落下强度测定方法:将单个生球自0.5m的高度自由落到10mm厚的钢板上,反复进行,直至生球破裂为止,记录生球的落下次数,以此记为落下强度。铬铁矿氧化球团的抗压强度根据《高炉和直接还原用铁球团矿抗压强度的测定gb/t 14201-2018》进行检测,并对检测结果进行对比。

132.每个实施例与对比例分别选取生球和铬铁矿氧化球团各10个,且均设有3个平行实验,并取平均值,得到如表一所示结果。

133.表一

[0134] 焙烧温度/℃落下强度次/0.5m抗压强度n/p实施例1110062008实施例2115052015实施例312004.72031对比例112803.31720对比例212952.71735对比例313701.71486

[0135]

由表一可知,通过加入十二烷基二甲基甜菜碱和癸二酸二异辛酯,提高了膨润土和铬矿粉的粘结性能,增强铬矿粉的成球性,减少了膨润土的添加量,减少了能耗,无需加入焦粉、熔剂等其它添加剂,降低了铬铁矿氧化球团中的无效组分含量。同时提高了生球的落下强度,增强了铬铁矿氧化球团的固结能力和抗压强度,在进行铬铁合金冶炼时,能够提高矿热炉的透气性,提高生产安全性。且本技术的方法降低了焙烧温度,进一步减少了能耗,降低了企业生产成本,具有显著的环保效益和经济效益。

[0136]

最后应说明的是,以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。