1.本技术属于电动汽车制动技术领域,具体涉及一种电动汽车制动控制方法、电路及电动汽车。

背景技术:

2.随着电动汽车的发展,制动能量回馈电池系统己逐渐成为这类汽车的常规配置,汽车制动能量回馈技术是一种有效节能方式,传统汽车的制动,是将车辆的动能转变为制动钳与制动盘的摩擦以及轮胎与地面间的摩擦,最终以热能的形式消耗掉,降低了机械制动器的寿命。而制动能量回馈电池是电动汽车的一种特定制动方式,将汽车的部分动能经过能量回馈系统转变为电能并存储起来,在汽车起步加速时再把储存的能量释放出来,形成驱动汽车行驶的动力。但随着电动汽车使用的普及,人们越来越多的关注电动汽车电池的使用寿命问题,虽然电动汽车都设计了经济运行模式,在抬起油门踏板的时候,电动汽车就已经开始回馈制动了,将汽车的部分动能经过能量回馈系统转变为电能并存储。但频繁地回馈制动操作,增加了电池在局部电量范围内的充放电循环次数,日积月累下来,严重折损了电池寿命。

技术实现要素:

3.为至少在一定程度上克服传统电动汽车使用回馈电池制动方式,导致电池寿命减少的问题,本技术提供一种电动汽车制动控制方法、电路及电动汽车。

4.第一方面,本技术提供一种电动汽车制动控制方法,包括:

5.判断电动汽车是否接收到制动信号;

6.若是,通过所述电动汽车中设置的制动电阻吸收制动产生的制动回馈能量;

7.在所述制动信号的特征值超出预设阈值,且,电动汽车的制动力未达到预设制动力标准时,通过所述电动汽车中设置的动力电池吸收制动产生的制动回馈能量,或,通过所述电动汽车中设置的制动电阻和动力电池吸收制动产生的制动回馈能量。

8.进一步的,所述制动电阻数量为多个,将所述多个制动电阻分别设置在所述电动汽车的内部和外部,还包括:

9.判断所述电动汽车内部温度是否小于预设温度阈值;

10.若是,通过设置在所述电动汽车的内部的制动电阻吸收制动产生的制动回馈能量;

11.否则,通过设置在所述电动汽车的外部的制动电阻吸收制动产生的制动回馈能量。

12.第二方面,本技术提供一种电动汽车制动控制方法,包括:

13.判断电动汽车是否接收到制动信号;

14.若接收到制动信号,判断所述电动汽车中设置的储能装置的电压是否低于预设第一电压阈值;

15.若是,通过所述电动汽车中设置的储能装置吸收制动产生的制动回馈能量;

16.否则,通过所述电动汽车中设置的制动电阻吸收制动产生的制动回馈能量;

17.在所述制动信号的特征值超出预设阈值,且,电动汽车的制动力未达到预设制动力标准时,通过所述电动汽车中设置的动力电池吸收制动产生的制动回馈能量,或,通过所述电动汽车中设置的储能装置和动力电池吸收制动产生的制动回馈能量,或,通过所述电动汽车中设置的制动电阻和动力电池吸收制动产生的制动回馈能量,或,通过所述电动汽车中设置的制动电阻和储能装置吸收制动产生的制动回馈能量,或,通过所述电动汽车中设置的制动电阻、储能装置和动力电池同时吸收制动产生的制动回馈能量。

18.进一步的,还包括:

19.在接收到油门信号,且,所述储能装置的电压高于预设第二电压阈值时,采用储能装置中的电能对所述电动汽车中设置的电机进行供电,所述第二电压阈值低于所述第一电压阈值。

20.第三方面,本技术提供一种电动汽车制动控制电路,包括:

21.控制器、电机、第一控制模块、制动电阻、第二控制模块和动力电池;

22.所述控制器分别与所述第一控制模块和第二控制模块连接,用于执行如第一方面所述的电动汽车制动控制方法;

23.所述第一控制模块与制动电阻连接;

24.所述第二控制模块与动力电池连接;

25.所述制动电阻和所述动力电池分别与所述电机连接,所述制动电阻和所述动力电池用于吸收所述电机对电动汽车进行制动时产生的制动回馈能量。

26.进一步的,所述制动电阻的数量为一个或多个,多个制动电阻分别设置在所述电动汽车的内部或外部。

27.进一步的,还包括第一行程传感器和第二行程传感器;

28.所述第一行程传感器分别与所述电动汽车的制动踏板和控制器连接,所述控制器还用于根据所述第一行程传感器获取的制动信号控制所述第一控制模块和所述第二控制模块的工作状态;

29.所述第二行程传感器分别与所述电动汽车的油门踏板和控制器连接,所述控制器还用于根据所述第二行程传感器获取的油门信号控制所述第一控制模块和所述第二控制模块的工作状态。

30.第四方面,本技术提供一种电动汽车制动控制电路,包括:

31.控制器、电机、第一控制模块、制动电阻、第二控制模块、动力电池、第三控制模块和储能装置;

32.所述控制器分别与所述第一控制模块、第二控制模块和第三控制模块连接,用于执行如第二方面所述的电动汽车制动控制方法;

33.所述第一控制模块与制动电阻连接;

34.所述第二控制模块与动力电池连接;

35.所述第三控制模块与储能装置连接;

36.所述制动电阻、动力电池和储能装置分别与所述电机连接,所述制动电阻、动力电池和储能装置用于吸收所述电机对电动汽车进行制动时产生的制动回馈能量。

37.进一步的,所述储能装置为超级电容器,所述超级电容器还用于为所述电机进行供电。

38.第五方面,本技术提供一种电动汽车,包括:

39.如第三方面所述的电动汽车制动控制电路,或,如第四方面所述的电动汽车制动控制电路。

40.本技术的实施例提供的技术方案可以包括以下有益效果:

41.本发明实施例提供的电动汽车制动控制方法、电路及电动汽车,通过判断电动汽车是否接收到制动信号,若是,通过电动汽车中设置的制动电阻吸收制动产生的制动回馈能量;在制动信号的特征值超出预设阈值,且,电动汽车的制动力未达到预设制动力标准时,通过电动汽车中设置的动力电池吸收制动产生的制动回馈能量,或,通过电动汽车中设置的制动电阻和动力电池吸收制动产生的制动回馈能量,通过电阻能耗制动为优先制动方式,减少传统制动方式以能量回馈电池制动对动力电池的损耗,延长动力电池使用寿命。进一步的,通过储能装置吸收制动产生的制动回馈能量,并用于为电机供电,可以进一步提高能量利用率。进一步地,当制动力不足时,应急启用电池来吸收制动产生的回馈能量,防止制动失效,提高了制动的安全性。

42.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

43.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

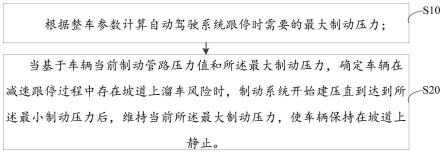

44.图1为本技术一个实施例提供的一种电动汽车制动控制方法的流程图。

45.图2为本技术另一个实施例提供的一种电动汽车制动控制方法的流程图。

46.图3为本技术另一个实施例提供的一种电动汽车制动控制方法的流程图。

47.图4为本技术一个实施例提供的一种电动汽车制动控制电路的电路示意图。

48.图5为本技术另一个实施例提供的一种电动汽车制动控制电路的电路示意图。

具体实施方式

49.为使本技术的目的、技术方案和优点更加清楚,下面将对本技术的技术方案进行详细的描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本技术所保护的范围。

50.图1为本技术一个实施例提供的电动汽车制动控制方法的流程图,如图1所示,该电动汽车制动控制方法包括:

51.s11:判断电动汽车是否接收到制动信号;

52.s12:若是,通过电动汽车中设置的制动电阻吸收制动产生的制动回馈能量;

53.s13:在制动信号的特征值超出预设阈值,且,电动汽车的制动力未达到预设制动力标准时,通过电动汽车中设置的动力电池吸收制动产生的制动回馈能量,或,通过电动汽车中设置的制动电阻和动力电池吸收制动产生的制动回馈能量。

54.传统的电动汽车采用制动能量回馈电池制动方式,将汽车的部分动能经过能量回馈系统转变为电能并存储起来,在汽车起步加速时再把储存的能量释放出来,形成驱动汽车行驶的动力。但频繁地能量回馈电池制动操作,增加了电池在局部电量范围内的充放电循环次数,日积月累下来,严重折损了电池寿命。

55.本实施例中,通过判断电动汽车是否接收到制动信号,若是,通过电动汽车中设置的制动电阻吸收制动产生的制动回馈能量;在制动信号的特征值超出预设阈值,且,电动汽车的制动力未达到预设制动力标准时,通过电动汽车中设置的动力电池吸收制动产生的制动回馈能量,或,通过电动汽车中设置的制动电阻和动力电池吸收制动产生的制动回馈能量,通过电阻能耗制动为优先制动方式,减少传统制动方式以能量回馈电池制动对动力电池的损耗,延长动力电池使用寿命。

56.本发明实施例提供另一种电动汽车制动控制方法,如图2所示的流程图,该电动汽车制动控制方法包括:

57.s21:获取电动汽车的制动踏板被踩下的幅度值;

58.s22:判断幅度值是否小于预设幅度阈值,若是,执行s23,否则,执行s24;

59.s23:通过电动汽车中设置的制动电阻吸收制动产生的制动回馈能量。

60.本实施例中,通过电动汽车中设置的制动电阻吸收制动产生的制动回馈能量,包括:

61.在制动电路中设置制动电阻;

62.在进行制动时,通过制动电阻吸收制动产生的制动回馈能量。

63.s24:判断电动汽车的制动力是否达到预设制动力标准,若是,执行s23,否则,执行s25;

64.需要说明的是,在执行s23时,也一直在进行s24的判断,一旦未达到预设制动力标准,则执行s25。

65.一旦进入s25,要退出,需要同时具备两个条件,一是松开制动踏板大于时间t2秒,以便刹车片充分冷却恢复制动效果;二是踩下油门。

66.本实施例中,判断电动汽车的制动力是否达到预设制动力标准,包括:

67.在同时满足下列条件时,判定电动汽车的制动不足:

68.条件1:电动汽车减速度不大于预设阈值;

69.条件2:电动汽车车轮未抱死;

70.条件3:电动汽车的abs系统未启动;

71.若制动不足且持续时间超过t1秒,判定电动汽车的制动力未达到预设制动力标准;

72.例如,刹车管爆裂,刹车失灵;又如,连续长下坡,一直踩制动导致刹车片过热,制动效果变差。

73.若未同时满足上述条件,则判定电动汽车的制动力已达到预设制动力标准。

74.s25:通过电动汽车中设置的制动电阻和动力电池同时吸收制动产生的制动回馈能量。

75.一些实施例中,在电动汽车的制动力未达到预设制动力标准时,也可以值通过电动汽车中设置的动力电池吸收制动产生的制动回馈能量。

76.本发明实施例提供另一种电动汽车制动控制方法,如图3所示的流程图,该电动汽车制动控制方法包括:

77.s31:若接收到制动信号,判断电动汽车中设置的储能装置的电压是否低于预设第一电压阈值;

78.s32:若是,通过电动汽车中设置的储能装置吸收制动产生的制动回馈能量;

79.需要说明的是,在执行s32时,也一直在进行s31的判断,同时也在判断制动力,一旦未达到预设制动力标准,则执行s34。

80.s33:否则,通过电动汽车中设置的制动电阻吸收制动产生的制动回馈能量;

81.s34:在制动信号的特征值超出预设阈值,且,电动汽车的制动力未达到预设制动力标准时,通过电动汽车中设置的动力电池吸收制动产生的制动回馈能量。

82.一些实施例中,在电动汽车中设置的储能装置的电压低于预设第一电压阈值时,通过电动汽车中设置的储能装置和/或动力电池吸收制动产生的制动回馈能量,或,通过所述电动汽车中设置的制动电阻和储能装置吸收制动产生的制动回馈能量,或,通过所述电动汽车中设置的制动电阻、储能装置和动力电池同时吸收制动产生的制动回馈能量,在电动汽车中设置的储能装置的电压不低于预设第一电压阈值时,通过电动汽车中设置的制动电阻和动力电池吸收制动产生的制动回馈能量。

83.一些实施例中,储能装置为超级电容器,在接收到油门信号,且,超级电容器的电压高于预设第二电压阈值时,对电机进行供电,第二电压阈值低于第一电压阈值。

84.第一电压阈值例如为超级电容器充满电量时的电压值,第二电压阈值为超级电容器的电量大于0且可对外提供电量时对应的电压值。

85.接收到油门信号时,需要对电动汽车进行加速操作,此时判断超级电容器电压是否高于预设第二电压阈值,若是,采用超级电容器优先于电池对电机进行供电,从而进一步的减少电池充放电次数。

86.一些实施例中,制动电阻数量为多个,将多个制动电阻分别设置在电动汽车的内部和外部,该电动汽车制动控制方法,还包括:

87.判断电动汽车内部温度是否小于预设温度阈值;

88.若是,通过设置在电动汽车的内部的制动电阻吸收制动产生的制动回馈能量;

89.否则,通过设置在电动汽车的外部的制动电阻吸收制动产生的制动回馈能量。

90.如一个安装在车头通风散热良好的地方;一个安装在汽车内部暖风机处,并与风扇连动,如低于18℃时选车内制动电阻,高于18℃时选车外制动电阻。

91.冬季电阻能耗制动时,接通车内电阻,电阻发热被风扇吹到车内,用于取暖,不浪费能量;夏季电阻能耗制动时,接通车外电阻,减少电阻产生热量对车内温度的影响。

92.本实施例中,获取电动汽车的制动踏板被踩下的幅度值可以通过传感器获取,制动踏板被轻踩下时,首先启动的是电阻能耗制动,而不是动力电池充电回馈制动。抬起油门踏板,自由滑行,不回馈制动;轻踩制动踏板就接通电阻能耗制动,制动特性比回馈电池制动更具有确定性和一致性。

93.一些实施例中,在接收到松开油门信号时,不进行电池回馈制动,这种模式可以叫做电池长寿命模式。松开油门踏板,汽车如同挂空挡滑行,而不回馈制动,给人以流畅顺滑的驾驶体验,特性也很确定,养成预测性驾驶习惯,提前松开油门滑行,少踩刹车,也不会浪

费多少电。

94.目前电动汽车所采用的模式多为期望的节能长续航模式,即在刹车时首先采用能量回馈电池制动,甚至在抬起油门踏板时就已经开始回馈制动。能量回馈电池制动可用于以下场景:个人偏好于油车的驾驶体验、电池电量少时、长下坡,尤其是陡坡以及为防止刹车及电阻过热时。

95.制动踏板被深踩下时,如果制动力够,制动回馈能量被制动电阻吸收;如果制动力不够,将制动回馈能量同时给动力电池充电。具体地,如果制动力不够,系统进入应急回馈制动模式,也就是进入临时节电长续航模式,在这种模式下,即使不踩刹车,只要油门踏板抬起,汽车也将制动回馈能量向电池充电,如果是平道或者上坡,汽车就会减速,如果是下坡且坡度较大,汽车即使不减速,也不会如同自由滑行一样很快地加速。

96.本实施例以40kwh三元锂电池组为例计算经济成本。假设动力电池包的价格在4万元以上,续航250公里,理论完全充放电循环寿命1200次,理论总里程30万公里。按每度电0.6元计,可得每公里电费0.1元,电池损耗0.13元/公里或0.8元/kwh。但实际用下来,往往15万公里电池就不行了,所以电池损耗实际达0.26元/公里或1.6元/kwh。可见,电池折算费用远远高于电费。为了回收制动能量,存1度电,使电池多循环一次造成的各种电池损耗,高达1.6元,而电费才0.6元,如果谷时半价电才0.3元,完全得不偿失。即使是磷酸铁锂电池,理论循环寿命在3000次以上,其它数据假设与上面相同。理论总里程75万公里,电池损耗为0.05元/公里或0.31元/kwh。但实际用下来,远远没有达到75万公里电池就不行了,按照滴滴司机的经验,也就25万公里到30万公里,所以电池损耗为0.13元/公里或0.8元/kwh,电池的寿命折损了近2/3。目前电动汽车普遍采用的回馈制动方式,一刹车就充电,再加速又把刚才充的电放出来,这样就在电池局部多了一次循环;充满电后用车,本来只有一个循环,但由于电池在很多中间状态制动充电,就多了一次循环;长此以往,这种局部的叠加循环到处累积,加速了电池老化,使得在充电和放电过程中,出现多个阶段内阻增大、发热、甚至故障的情况,导致电池实际寿命大大小于理论寿命,最严重时,还不到理论寿命的一半。

97.进一步,对本发明实施效果还进行了简单的对比测试。设定模式1是抬起油门踏板就回馈制动,这是电动汽车的默认模式,一直以来都这样驾驶。模式2是抬起油门踏板不回馈制动,而是自由滑行,驾车时需要多些预判,进行预测性驾驶,如注意远处路口的红绿灯,估计会遇到红灯,提前松开油门自由滑行,尽量少踩刹车。对比结果是,模式2明显节电,同样电耗,可以延长里程大约20%,如果原来续航300公里,模式2下续航将达到360公里。当然,上述模式2中,刹车时还是以回馈制动为主,假如制动改为本发明的电阻能耗,而不是回馈,估计延长里程会少于20%,但也应该在10%以上。如果引入超级电容回馈制动,估计不但延长里程会重回20%,而且加速性能将明显改善,更重要的,电池寿命将大大延长,接近理论寿命,而不是目前的,只有理论寿命的一半左右。

98.本技术所提出的电动汽车制动控制方法,是针对目前动力电池在电动汽车中多年用下来实际寿命,显著低于理论预期寿命的现象,申请人经过探究了锂电池的损伤机理,基于深入的思考和发现,才提出的。

99.图4为本技术一个实施例提供的电动汽车制动控制电路的电路示意图,如图4所示,该电动汽车制动控制电路包括:

100.控制器41、电机42、第一控制模块43、制动电阻44、第二控制模块45和动力电池46;

101.控制器41分别与第一控制模块43和第二控制模块45连接,用于执行如图1或图2实施例所述的电动汽车制动控制方法;

102.第一控制模块43与制动电阻44连接;

103.第二控制模块45与动力电池46连接;

104.制动电阻44和动力电池46分别与电机42连接,制动电阻44和动力电池46用于吸收电机42对电动汽车进行制动时产生的制动回馈能量。

105.一些实施例中,制动电阻44的数量为一个或多个,在制动电阻44的数量为多个时,多个制动电阻分别设置在电动汽车的内部或外部。

106.一些实施例中,还包括第一行程传感器和第二行程传感器;

107.第一行程传感器分别与电动汽车的制动踏板和控制器连接,控制器还用于根据第一行程传感器获取的制动信号控制第一控制模块和第二控制模块的工作状态;

108.第二行程传感器分别与电动汽车的油门踏板和控制器连接,控制器还用于根据第二行程传感器获取的油门信号控制第一控制模块和第二控制模块的工作状态。

109.本实施例中,通过控制器控制制动电阻优先吸收制动时产生的制动回馈能量,可以减少能量回馈电池制动方式对动力电池的损耗,延长动力电池使用寿命。当制动力不足时,系统进入应急回馈制动模式,能量回馈给动力电池进行充电,以保证制动的有效性,提高安全性。

110.图5为本技术另一个实施例提供的电动汽车制动控制电路的电路示意图,如图5所示,该电动汽车制动控制电路包括:

111.控制器51、电机52、第一控制模块53、制动电阻54、第二控制模块55、动力电池56、第三控制模块57和储能装置58;

112.控制器51分别与第一控制模块53、第二控制模块55和第三控制模块57连接,用于执行如图3所述的电动汽车制动控制方法;

113.第一控制模块53与制动电阻54连接;

114.第二控制模块55与动力电池56连接;

115.第三控制模块57与储能装置58连接;

116.制动电阻54、动力电池56和储能装置58分别与电机52连接,制动电阻54、动力电池56和储能装置58用于吸收电机52对电动汽车进行制动时产生的制动回馈能量。

117.本实施例中储能装置58为超级电容器,超级电容器还用于为电机52进行供电。

118.当轻踩下制动踏板时,如果超级电容器电压低于预设第一电压阈值,则控制第三控制模块57导通,电机52与超级电容器连接,将电机能量回馈给超级电容器充电,直到电压高于第一电压阈值,再断开第三控制模块57,接通第一控制模块53转为电阻能耗制动。

119.当踩下油门踏板时,如果电容电压大于第二预设电压阈值,则由超级电容器通过第三控制模块57向电机52供电,直到电容电压低于第二预设电压阈值再转为动力电池56供电。

120.在一些实施例中,动力电池56为三元锂电池组,电机52为永磁同步电机,第二控制模块53,第二控制模块55为变流器,实现电池/电容和电机之间电动、逆变的双向控制,第一控制模块53可以选接触器,也可选无触点开关或者pwm斩波器等,用于控制电机52和制动电阻54之间电路的通断。

121.优选地,制动电阻54包括两个,一个安装在汽车外部,如前部通风散热良好的地方;一个安装在汽车内部暖风机处,并与风扇连动。选择哪个电阻,可以根据车内温度来自动进行,如低于18℃时选车内电阻,高于18℃时选车外电阻。

122.在一些实施例中,控制器51可以集成到电动汽车原有的电机控制器中,从而降低成本。

123.本实施例提供的一种电动汽车,如图4所示实施例所述的电动汽车制动控制系统,或,如图5所示实施例所述的电动汽车制动控制系统。

124.本实施例中,通过控制器控制储能装置优先吸收制动时产生的制动回馈能量,可以减少能量回馈电池制动方式对动力电池的损耗,延长动力电池使用寿命,并且还可以通过储能装置对电机进行供电,提高能量利用率,并在不损伤电池的情况下获得更好的加速体验,因为超级电容器的放电电流可以比电池大很多。当制动力不足时,系统进入应急回馈制动模式,能量回馈电池充电,以保证制动的有效性,提高安全性。

125.在一些实施例中,当系统进入应急回馈制动模式时,触摸屏上将弹出相关提示信息,例如介绍应急回馈制动模式的文字,退出条件,电池长寿命模式和节能长续航模式的详细介绍,选择方法和使用技巧等。

126.要退出应急回馈制动模式,需要同时具备两个条件,一是松开制动踏板大于时间t2秒,以便刹车片充分冷却恢复制动效果;二是踩下油门。

127.在一些实施例中,当系统退出应急回馈制动模式时,触摸屏上也将弹出相关提示信息,例如介绍应急回馈制动模式的文字,退出条件,电池长寿命模式和节能长续航模式的详细介绍,选择方法和使用技巧等。

128.本实施例提供的电动汽车制动控制方法,给司机一种以前驾驶油车空挡滑行的顺畅感,改善了驾驶体验,同时又避免了空挡滑行的不安全因素,因为稍踩制动踏板,即有电阻能耗制动,而此时机械制动还未介入,避免了刹车片的磨损;深踩制动,如果制动力不足,应急回馈制动模式会马上激活,所以比原来油车的制动系统更安全。这种以电阻能耗制动为优先,与目前大量采用的能量回馈电池制动相比,并没有浪费多少能量,因为驾驶室温度偏低时,制动电阻发出的热量用于取暖了。一踩刹车,风扇就吹响了,电阻温度越高,风扇声音就越大,相当一种直观有趣的反馈。如果选用了超级电容,制动时给电容充电优先于电阻能耗,不但节约了电能,增加了续航里程,更重要的是利用超级电容制动时存储的能量,可以为初加速提供更大的电流,不但改善了驾驶体验,同时还减少了电池受大电流冲击的概率,进一步延长了电池的寿命,很好地解决了提高车辆速度操控体验与延长电池寿命这一矛盾,因为超级电容器的充放电循环达几十万、上百万次,而且电流容易做得更大。在目前超级电容价格较高时,可作为一种高档电动汽车的选择;在今后超级电容价格降低后,甚至可以作为电动汽车的标准配置。

129.本技术有利于促进驾驶员养成预测性驾驶的习惯,因为要想省电,就要看得远些,提前预知各种情况,提前抬起油门踏板,让车滑行逐渐减速,尽量少用踩刹车的方式减速。如此一来,电动汽车就有更多的机会处于滑行状态,电机、变流器和电池的电流几乎为零,就有更多的机会降温。目前电动汽车的设计,普遍是抬起油门踏板就回馈制动,电机、变流器和电池很快由电动状态变成发电状态,通过脚踏板来控制汽车处于滑行是很难的,所以电流为零的机会很少。采用本发明方案的电动汽车,有更多的机会处于滑行状态,从而避免

了大电流引起的高温,有利于延长变流器、电机和电池的寿命。实践证明,预测性驾驶经常滑行,即便在节电方面,效果也好于目前的抬起油门就回馈制动的模式,可以获得更长的续航里程,究其原因,应该是电能转换效率不可能是100%,先充电再放电,总是要浪费一些能量的。

130.可以理解的是,上述各实施例中相同或相似部分可以相互参考,在一些实施例中未详细说明的内容可以参见其他实施例中相同或相似的内容。

131.需要说明的是,在本技术的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本技术的描述中,除非另有说明,“多个”的含义是指至少两个。

132.流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更多个用于实现特定逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本技术的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本技术的实施例所属技术领域的技术人员所理解。

133.应当理解,本技术的各部分可以用硬件、软件、固件或它们的组合来实现。在上述实施方式中,多个步骤或方法可以用存储在存储器中且由合适的指令执行系统执行的软件或固件来实现。例如,如果用硬件来实现,和在另一实施方式中一样,可用本领域公知的下列技术中的任一项或他们的组合来实现:具有用于对数据信号实现逻辑功能的逻辑门电路的离散逻辑电路,具有合适的组合逻辑门电路的专用集成电路,可编程门阵列(pga),现场可编程门阵列(fpga)等。

134.本技术领域的普通技术人员可以理解实现上述实施例方法携带的全部或部分步骤是可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,该程序在执行时,包括方法实施例的步骤之一或其组合。

135.此外,在本技术各个实施例中的各功能单元可以集成在一个处理模块中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个模块中。上述集成的模块既可以采用硬件的形式实现,也可以采用软件功能模块的形式实现。所述集成的模块如果以软件功能模块的形式实现并作为独立的产品销售或使用时,也可以存储在一个计算机可读取存储介质中。

136.上述提到的存储介质可以是只读存储器,磁盘或光盘等。

137.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

138.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

139.需要说明的是,本发明不局限于上述最佳实施方式,本领域技术人员在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上做任何变化,凡是具有与

本技术相同或相近似的技术方案,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。