1.本发明涉及空气压缩机领域,具体是一种水冷两级电动空气压缩机。

背景技术:

2.现有技术中,提供了一篇名称为:一种双级水冷离合式空气压缩机,申请号为201911305610.1的专利文献;在该现有技术中,其曲轴部分采用了第一曲轴、第二曲轴和连接套的分体式连接结构,以及其冷却部分采用了在缸头内设置缸头水道,从而为该现有技术的增压后的气体进行降温。

3.然而,上述现有技术中,其曲轴部分被设置为轴向连接,从其附图4可以明显获知,其两个曲柄部位于曲轴部分的中间处,而其两个轴承安装部位于两个曲柄部之外的曲轴部分上,这就造成了该曲轴部分的轴向长度比较长,进而使得该现有技术的一种双极水冷离合式空气压缩机的体积比较大,在该现有技术实际应用在车辆中时,其占据的车辆的空间比较大;此外,上述现有技术中,其冷却部分仅能够对增压后的气体进行降温,从而该现有技术的一种双极水冷离合式空气压缩机的排气温度依然比较高。

4.因此,现有技术中,如何减少空气压缩机的体积,成为其中一个要解决的技术问题;同时,如何更好的降低空气压缩机的排气温度,成为其中另一个要解决的技术问题。

技术实现要素:

5.为解决现有技术中,如何更好的降低空气压缩机的排气温度的技术问题,本发明提供一种水冷两级电动空气压缩机。

6.为实现上述目的,本发明采取的技术方案为:

7.根据本发明的一个方面,提供一种水冷两级电动空气压缩机,包括曲轴箱、双曲柄分体式曲轴、低压活塞连杆组件、高压活塞连杆组件、活塞缸和缸盖;

8.所述双曲柄分体式曲轴设置在所述曲轴箱内;

9.所述活塞缸连接于所述曲轴箱,其中,所述活塞缸和所述曲轴箱之间形成用于容纳所述低压活塞连杆组件的第一容纳部、和用于容纳所述高压活塞连杆组件的第二容纳部,所述低压活塞连杆组件和所述高压活塞连杆组件分别与所述双曲柄分体式曲轴的其中一个曲柄部可转动的连接;

10.所述缸盖盖合在所述活塞缸上;

11.还包括整机导气通道和整机水冷通道,其中,所述整机导气通道至少贯通所述曲轴箱、所述活塞缸和所述缸盖,所述整机水冷通道至少贯通所述活塞缸和所述缸盖,所述整机水冷通道的轮廓、所述整机水冷通道的轮廓、所述第一容纳部的轮廓和所述第二容纳部的轮廓互不相交;

12.所述整机导气通道与所述整机水冷通道之间形成整机进气换热部;

13.所述双曲柄分体式曲轴包括第一部件、第二部件和支撑轴承;

14.所述第一部件和所述第二部件分别设置有曲柄部,所述支撑轴承包括同轴设置有

内环套和外环套,所述内环套和所述外环套之间设置有多个滚珠;

15.所述第一部件和所述第二部件分别沿着所述支撑轴承的轴向安装于所述内环套,所述第一部件和所述第二部件分别与所述内环套过盈连接,其中,所述第一部件和所述第二部件在所述内环套内相互接触或留有间隙;

16.所述第一部件和所述第二部件沿着所述双曲柄分体式曲轴的轴向通过螺栓连接。

17.进一步的,所述第一部件设置有第一定位孔和第二定位孔,所述第二部件设置有第三定位孔和第四定位孔,所述定位销轴的数量为两个,其中一个所述定位销轴与所述第一定位孔过盈连接,且与所述第三定位孔间隙连接,其中另一个所述定位销轴与所述第二定位孔间隙连接,且与所述第四定位孔过盈连接。

18.进一步的,所述活塞缸设置有第一活塞缸安装面和第二活塞缸安装面,所述第一活塞缸安装面用于连接所述缸盖,所述第二活塞缸安装面用于连接所述曲轴箱;

19.至少在所述活塞缸上设置有活塞缸导气通道和活塞缸水冷通道,其中,所述活塞缸导气通道为所述整机导气通道的一部分;

20.所述活塞缸导气通道沿着所述第一活塞缸安装面至所述第二活塞缸安装面方向贯通所述活塞缸,所述活塞缸水冷通道被限制在所述第一活塞缸安装面和所述第二活塞缸安装面之间,所述活塞缸导气通道的轮廓和所述活塞缸水冷通道的轮廓相互隔离,位于所述活塞缸导气通道和所述活塞缸水冷通道之间的其中一部分所述活塞缸形成活塞缸换热部,所述活塞缸换热部所述整机进气换热部的一部分。

21.进一步的,所述曲轴箱沿着所述双曲柄分体式曲轴的轴向一端设置有前端盖和盖板;

22.所述前端盖设置有板状部和延伸部,所述板状部的两个板面分别为第一板面和第二板面,所述板状部的中心处设置有进气口,所述延伸部设置在所述第二板面上;

23.所述延伸部设置有至少两条扩散通道,任一条所述扩散通道分别具有首端和末端,位于所述首端处的所述扩散通道被设置为沿着轴向与所述进气口相通,位于所述首端至所述末端之间的所述扩散通道呈曲折状,位于所述末端处的所述扩散通道设置于所述板状部的边缘处;

24.所述盖板可拆卸的设置在所述延伸部上,所述盖板的边缘与所述延伸部的边缘之间形成排气口,其中,任一条位于末端处所述扩散通道裸露于所述排气口的轮廓内。

25.进一步的,所述曲轴箱设置有用于安装活塞缸的第一径向安装面;

26.所述曲轴箱设置有两个导气孔,任一个所述导气孔分别贯通所述第一径向安装面,任一个所述导气孔分别与所述曲轴箱的内腔相通。

27.进一步的,所述活塞缸水冷通道被配置为上层通道和下层通道,所述上层通道和所述下层通道相通;

28.所述活塞缸上设置有第一接口和第二接口;

29.所述第一接口和所述第二接口分别与所述下层通道相通。

30.进一步的,还包括阀板;

31.所述阀板被设置在所述活塞缸和所述缸盖之间,其中,所述阀板的边缘轮廓分别与所述缸盖的边缘轮廓和所述活塞缸的边缘轮廓相同;

32.所述阀板上设置有阀板导气通道;

33.所述阀板导气通道的数量为两个,任一个所述阀板导气通道分别与其中一个所述活塞缸导气通道相通。

34.进一步的,所述阀板上设置有用于被通水螺栓穿透的导液通孔,所述导液通孔的数量为两个;

35.任一个所述阀板导液通孔分别与其中一个所述活塞缸水冷通道相通。

36.进一步的,所述缸盖设置有缸盖安装面、低压进气腔和缸盖水冷腔;

37.所述低压进气腔凹陷于所述缸盖安装面;

38.所述缸盖水冷腔被限制在所述缸盖的外表面和内表面之间;

39.所述低压进气腔的轮廓位于所述缸盖水冷腔的轮廓内,且所述低压进气腔和所述缸盖水冷腔相互隔离,其中,所述低压进气腔和所述缸盖水冷腔之间设置有第一换热部,所述第一换热部为所述缸盖的一部分。

40.进一步的,所述缸盖设置有低压排气腔;

41.所述低压排气腔凹陷于所述第一安装面;

42.所述低压排气腔的轮廓位于所述缸盖水冷腔的轮廓内,且所述低压排气腔和所述缸盖水冷腔相互隔离,其中,所述低压排气腔和所述缸盖水冷腔之间设置有第二换热部,所述第二换肺部为所述缸盖的一部分。

43.所述缸盖设置有高压排气腔、高压出气腔和高压出气通道;

44.所述高压排气腔和所述高压出气腔分别凹陷于所述第一安装面;

45.所述高压排气腔的轮廓位于所述缸盖水冷腔的轮廓外,所述高压排气腔和所述缸盖水冷腔相互隔离;

46.所述高压出气腔的轮廓位于所述缸盖水冷腔的轮廓外,所述高压出气腔和所述缸盖水冷腔相互隔离;

47.所述高压排气腔的轮廓和所述高压出气腔的轮廓被所述低压排气腔的轮廓隔离;

48.所述高压出气通道被限制在所述缸盖的外表面和内表面之间,所述高压出气通道沿着所述高压排气腔至所述高压出气腔方向设置,所述高压出气通道分别与所述高压排气腔和所述高压出气腔相通,其中,所述高压排气通道的轮廓位于所述缸盖水冷腔的轮廓内,所述高压排气通道和所述缸盖水冷腔之间形成第三换热部,所述第三换热部为所述缸盖的一部分。

49.所述缸盖水冷腔被设置为跨越所述高压排气通道,且所述缸盖水冷腔被设置为呈u形的环绕所述高压排气通道。

50.上述技术方案具有如下优点或者有益效果:

51.本发明提供的水冷两级电动空气压缩机,通过设置有整机进气通道和整机水冷通道,使得注入到低压压缩缸内的空气温度接近或等于水冷两级电动空气压缩机外部的空气的温度,进而使得本实施例提供的水冷两级电动空气压缩机的低压压缩空气的温度,小于现有技术的空气压缩机的低压压缩空气的温度;以及本实施例提供的水冷两级电动空气压缩机的高压压缩空气的温度,小于现有技术的空气压缩机的高压压缩空气的温度,解决了如何更好的降低空气压缩机的排气温度的技术问题。

附图说明

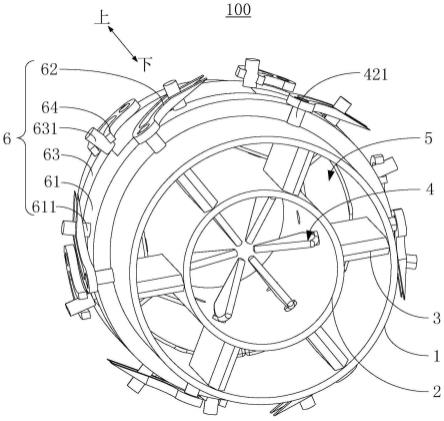

52.图1为本发明实施例1提供的水冷两级电动空气压缩机的整体结构示意图;

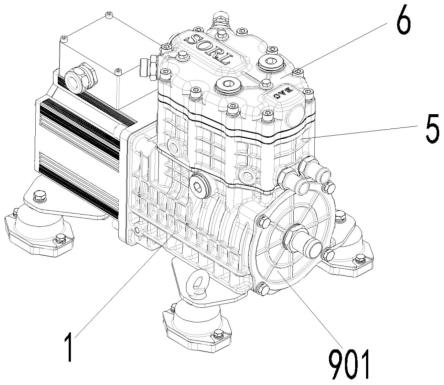

53.图2为本发明实施例1提供的水冷两级电动空气压缩机的部分剖视图;

54.图3为本发明实施例1提供的双曲柄分体式曲轴的剖视图;

55.图4为本发明实施例1提供的曲轴箱的结构示意图;

56.图5为本发明实施例1提供的活塞缸的结构示意图;

57.图6为本发明实施例1提供的水冷两级电动空气压缩机的部分剖视图;

58.图7为本发明实施例1提供的活塞缸的部分剖视图;

59.图8为本发明实施例1提供的阀板的结构示意图;

60.图9为本发明实施例1提供的缸盖的结构示意图;

61.图10为本发明实施例1提供的缸盖的剖视图;

62.图11为本发明实施例1提供的缸盖的剖视图;

63.图12为本发明实施例1提供的缸盖的剖视图;

64.图13为本发明实施例1提供的前端盖的结构示意图;

65.图14为本发明实施例1提供的前端盖和盖板的结构示意图。

具体实施方式

66.实施例1:

67.在本实施例中,参见图1至图3,提供一种水冷两级电动空气压缩机,包括曲轴箱1、双曲柄分体式曲轴2、低压活塞连杆组件3、高压活塞连杆组件4、活塞缸5和缸盖6;

68.双曲柄分体式曲轴2设置在曲轴箱1内;

69.活塞缸5连接于曲轴箱1,其中,活塞缸5和曲轴箱1之间形成用于容纳低压活塞连杆组件3的第一容纳部、和用于容纳高压活塞连杆组件4的第二容纳部,低压活塞连杆组件3和高压活塞连杆组件4分别与双曲柄分体式曲轴2的其中一个曲柄部s1可转动的连接;

70.缸盖6盖合在活塞缸5上;

71.还包括整机导气通道和整机水冷通道,其中,整机导气通道至少贯通曲轴箱1、活塞缸5和缸盖6,整机水冷通道至少贯通活塞缸5和缸盖6,整机水冷通道的轮廓、整机水冷通道的轮廓、第一容纳部的轮廓和第二容纳部的轮廓互不相交;

72.整机进气通道与整机水冷通道之间形成整机进气换热部;

73.双曲柄分体式曲轴2包括第一部件201、第二部件202和支撑轴承203;

74.第一部件201和第二部件202分别设置有曲柄部s1,支撑轴承203包括同轴设置有内环套和外环套,内环套和外环套之间设置有多个滚珠;

75.第一部件201和第二部件202分别沿着支撑轴承203的轴向安装于内环套,第一部件201和第二部件202分别与内环套过盈连接,其中,第一部件201和第二部件202在内环套内相互接触或留有间隙;

76.第一部件201和第二部件202沿着双曲柄分体式曲轴2的轴向通过螺栓连接。

77.其中,整机进气通道的入口被设置在曲轴箱1的内部,整机进气通道的出口被设置在缸盖6内,通过在低压活塞连杆组件3相对于活塞缸5形成负压作用下,将曲轴箱1内的空气吸入到整机进气通道内,由于整机进气通道至少通过曲轴箱1、活塞缸5和缸盖6,从而整

机通道内的空气依次在活塞缸5和缸盖6内分别与整机水冷通道形成热交换。

78.参见图4,曲轴箱1设置有用于安装活塞缸5的第一曲轴箱安装面和用于安装前端盖901的第二曲轴箱安装面,其中,第一曲轴箱安装面a1和第二曲轴箱安装面a2相互垂直;

79.所述曲轴箱设置有两个曲轴箱导气孔101,任一个曲轴箱导气孔101分别贯通第一曲轴箱安装面a1,任一个曲轴箱导气孔101分别与所述曲轴箱1的内腔相通。

80.此外,曲轴箱1还设置有用于安装电机的第三曲轴箱安装面。

81.整机进气通道内的空气与整机水冷通道形成热交换之后,再进入到低压压缩缸内(低压压缩缸的轮廓为前述第一容纳部的轮廓的其中一部分);空气在低压压缩缸内进第一次压缩而形成低压压缩气体;低压压缩气体排出低压压缩缸后,进入到高压压缩腔内(高压压缩腔的轮廓为前述的第二容纳部的轮廓的其中一部分);低压压缩气体在高压压缩腔内进行第二次压缩而形成高压压缩气体;高压压缩气体排出高压压缩缸y2,用于向本实施例的水冷两级电动空气压缩机的外部提供高压压缩空气。应当理解的是,第一容纳部实际为活塞缸上的低压压缩缸和曲轴箱的内腔的组合结构,第二容纳部实际为活塞缸上的高压压缩缸和曲轴箱的内腔的组合结构。

82.应当理解的是,整机进气通道应当理解为:从曲轴箱1的内部至前述低压压缩缸之间的、且用于将空气吸入前述低压压缩缸的进气通道;而整机进气通道不能够理解为:本实施例的水冷两级电动空气压缩机的外部的空气至前述低压压缩缸之间的进气通道。

83.应当理解的是,整机水冷通道应当理解为:至少用于为整机进气通道内的空气进行热交换的水冷通道。

84.由于现有技术(一种双级水冷离合式空气压缩机,申请号为201911305610.1)的空气压缩机具有压缩气体而产生热量的特性,以及其他现有技术的空气压缩机同样具有压缩气体而产生热量的特性,从而,经过缸盖内的空气、或者经过曲轴箱内的空气在吸收了空气压缩机的热量之后,经过缸盖内的空气、或者经过曲轴箱内的空气的温度高于空气压缩机外部的空气温度,这使得曲轴箱内的空气进入到低压压缩缸内、且被压缩为低压压缩气体之后,低压压缩气体的温度相对比较高;进而,低压压缩气体在高压压缩缸内被压缩为高压压缩气体之后,高压压缩气体的温度相对比较高。

85.本实施例提供的水冷两级电动空气压缩机,虽然同样具有压缩气体而产生热量的特性,并且曲轴箱1内的空气温度依然高于水冷两级电动空气压缩机外部的空气温度,但是,由于设置有整机进气通道和整机水冷通道,并且整机进气通道和整机水冷通道之间形成整机进气换热部,从而,曲轴箱1内的空气在进入到低压压缩缸之前,通过整机进气换热部和整机水冷通道进行了降温,使得进入到低压压缩缸内的空气的温度,接近或等于水冷两级电动空气压缩机外部的空气的温度,进而使得空气在低压压缩缸内被压缩为低压压缩气体之后,本实施例的水冷两级电动空气压缩机的低压压缩气体的温度,明显小于现有技术的空气压缩机的低压压缩气体的温度,也就是说,本实施例的水冷两级电动空气压缩机的低压压缩气体的温度相对比较低;进而,低压压缩气体在高压压缩缸内被压缩为高压压缩气体之后,高压压缩气体的温度相对比较低。

86.因此,本实施例提供的水冷两级电动空气压缩机,通过设置有整机进气通道和整机水冷通道,使得注入到低压压缩缸内的空气温度接近或等于水冷两级电动空气压缩机外部的空气的温度,进而使得本实施例提供的水冷两级电动空气压缩机的低压压缩空气的温

度,小于现有技术的空气压缩机的低压压缩空气的温度;以及本实施例提供的水冷两级电动空气压缩机的高压压缩空气的温度,小于现有技术的空气压缩机的高压压缩空气的温度,解决了如何更好的降低空气压缩机的排气温度的技术问题。

87.本实施例提供的水冷两级电动空气压缩机,其曲轴部分采用了双曲柄分体式曲轴2;具体的,双曲柄分体式曲轴2包括第一部件201、第二部件202和支撑轴承203;支撑轴承203被设置在中间处,而第一部件201和第二部件202分别连接于支撑轴承203,从而,位于第一部件201的曲柄部s1和位于第二部件202的曲柄部s1分别位于支撑轴承203的轴向两侧,这使得本实施例的水冷两级电动空气压缩机,其双曲柄分体式曲轴2的长度被限制为两个曲柄部s1沿着支撑轴承203的轴向的长度。

88.现有技术中(一种双级水冷离合式空气压缩机,申请号为201911305610.1),其曲轴部分的长度为第一曲轴和第二曲轴的组合长度,由于第一曲轴的曲柄部和第二曲轴的曲柄部分别位于曲轴部分的中部,从而,在将第一曲轴的曲柄部和第二曲轴的曲柄部之间的长度,配置为本实施例的第一部件201的曲柄部s1和第二部件202的曲柄部s1的长度相同的条件下,该现有技术的曲轴部分依然还包括:位于第一曲轴的曲柄部和第二曲轴的曲柄部之外的剩余的第一曲轴的长度和第二曲轴的长度,进而,现有技术的曲轴部分的长度显然大于本实施例的曲轴部分的长度,换个角度来说,本实施例的曲轴部分的长度显然小于该现有技术的曲轴部分的长度。

89.在将本实施例的双曲柄分体式曲轴2实际应用在空气压缩机上时,能够显著的减少其曲轴箱1的长度,进而显著的减少空气压缩机的体积。

90.因此,本实施例提供的水冷两级电动空气压缩机,解决了现有技术中,如何减少空气压缩机的体积的技术问题。

91.此外,参见图3,双曲柄分体式曲轴还包括定位销套204,定位销套204的数量为2个;第一部件201上设置有第一定位孔和第二定位孔,对应的,第二部件202上设置有第三定位孔和第四定位孔;其中一个定位销套204的一端与第一定位孔过盈连接,另一端与第三定位孔间隙连接;其中另一个定位销套204的一端与第二定位孔间隙连接,另一端与第四定位孔过盈连接。

92.具体的,参见图5,活塞缸5设置有第一活塞缸安装面501和第二活塞缸安装面502,第一活塞缸安装面501用于连接缸盖6,第二活塞缸安装面502用于连接曲轴箱1;

93.至少在活塞缸5上设置有活塞缸导气通道503和活塞缸水冷通道504,其中,活塞缸导气通道503为整机导气通道的一部分;

94.活塞缸导气通道503沿着第一活塞缸安装面501至第二活塞缸安装面502方向贯通活塞缸5,活塞缸水冷通道504被限制在第一活塞缸安装面501和第二活塞缸安装面502之间,活塞缸导气通道503的轮廓和活塞缸水冷通道504的轮廓相互隔离,位于活塞缸导气通道503和活塞缸水冷通道504之间的其中一部分活塞缸5形成活塞缸换热部,活塞缸换热部整机进气换热部的一部分。

95.在实际制造活塞缸5时,将活塞缸5坯件设置在水平方向上,此时,第一活塞缸安装面501和第二活塞缸安装面502分别与水平面相互平行;活塞缸导气通道503的延伸方向被设置为垂直于水平面方向,且活塞缸导气通道503分别与第一活塞缸安装面501和第二活塞缸安装面502均形成口部,第一活塞缸安装面501的口部与缸盖6相通,第二活塞缸安装面

502的口部与前述的曲轴箱1相通。

96.应当理解的是,活塞缸5的低压压缩缸y1和高压压缩缸y2,分别与活塞缸水冷通道504和活塞缸导气通道503相互隔离。

97.参见图5至图7,活塞缸水冷通道504被配置为上层通道u和下层通道d,上层通道u和下层通道d相通;

98.活塞缸5上设置有第一接口和第二接口;

99.第一接口和第二接口分别与下层通道d相通。

100.活塞缸水冷通道504内设置有隔层部,隔层部将活塞缸水冷通道504的内腔配置为上层通道u和下层通道d;隔层部上设置有沿着垂直于水平面方面的通孔y(即第一接口和第二接口),通孔y的数量至少为两个,使得上层通道u和下层通道d相通。

101.上层通道u和下层通道d分别将低压压缩缸y1和高压压缩缸y2的组合轮廓包围,使得上层通道u内的冷却水和下层通道d内的冷却水分别能够与低压压缩缸y1和高压压缩缸y2形成热交换。

102.优选的,本实施例中,参见图5至图7,活塞缸5的其中一个中分面分别与低压压缩缸y1的轴心线和高压压缩缸y2的轴心线共面;上层通道u和下层通道d分别被配置为相对于中分面对称的半边通道,即,上层通道u实际被配置为第一半边上层通道u1、第二半边上层通道u2,下层通道d实际被配置为第一半边下层通道d和第二半边下层通道d;第一半边上层通道u和第一半边下层通道d在中分面的其中一侧呈半环绕状态的围绕低压压缩缸y1和高压压缩缸y2,第二半边上层通道u和第二半边下层通道d在中分面的其中另一侧呈半环绕状态的围绕低压压缩缸y1和高压压缩缸y2。

103.优选的,参见图5,活塞缸导气通道503的数量优选为两个;两个活塞缸导气通道503分别位于前述中分面的两侧;任一个活塞缸导气通道503分别与前述的曲轴箱1的内腔相通。

104.优选的,参见图5,在活塞缸5上设置有一对接口505,一对接口505裸露在活塞缸5的侧部外表面上,一对接口505分别用于连接管路;第一个接口505与第一半边下层通道d相通,第二个接口505与第二半边下层通道d相通;在实际使用中,即可以将第一个接口505配置为进水口,同时将第二个接口505配置为出水口,也可以将第一个接口505配置为出水口,同时将第二个接口505配置为进水口;

105.下面以第一个接口505配置为进水口、同时将第二个接口505配置为出水口为例:

106.冷却水首先通过第一个接口505被注入至第一半边下层通道d,冷却水首先在第一半边下层通道d内流动,并通过前述的隔层部的至少一个通孔y注入至第一半边上层通道u;冷却水继续在第一半边上层通道u内流动,直至流动到第一预设位置,并从预设位置注入至缸盖6内;冷却水从缸盖6内流出时,冷却水从第二预设位置流入至第二半边上层通道u内,冷却水在第二半边上层通道u内继续流动,并通过前述隔层部的至少一个通孔y注入至第二半边下层通道d,冷却水继续在第二半边下层通道d内流动,直至从第二个接口505排出。

107.应当理解的是,除了前述的一对接口505之外,还可以将制造活塞缸5的工艺孔作为接口505,或者在活塞缸5上设置更多的接口505,以便于在本实施例的水冷两级电动空气压缩机的应用环境发生变化时,可以灵活的配置接口505与管路的连接;除了与管路连接的接口505之外,其余的接口505可以被封堵,封堵的方式可以采用现有技术的封堵方式,例如

螺纹盖和密封圈等。

108.上层通道u实际被配置为开放式通道,使得上层通道u的通道内壁可以被工作人员沿着第一活塞缸安装面501至第二活塞缸安装面502的方向观察到。

109.缸盖6盖合在第一活塞缸安装面501上,为了实现对低压压缩缸y1和高压压缩缸y2的进气和排气的控制,在参见图2,缸盖6和活塞缸5之间还设置有阀板7;阀板7被设置在活塞缸5和缸盖6之间,其中,阀板7的边缘轮廓分别与缸盖6的边缘轮廓和活塞缸5的边缘轮廓相同;

110.参见图8,阀板7上设置有阀板导气通道701;

111.阀板导气通道701的数量为两个,任一个阀板导气通道701分别与其中一个活塞缸导气通道503相通。

112.阀板7上的阀板导气通道701,与活塞缸导气通道503相通,这使得活塞缸导气通道503内的空气能够通过阀板导气通道701而注入至缸盖6内。

113.应当理解的是,阀板7的具体结构为板状;并且,阀板7上设置有多个用于进气或用于排气的通孔,且通孔上覆盖有阀片,这是本领域技术人员所知晓的公知常识。

114.注入到缸盖6内、且进入至低压压缩缸y1之前的空气,实际被限制在缸盖6和阀板7之间的区域内。

115.参见图8,阀板7上设置有用于被通水螺栓穿透的导液通孔702,导液通孔702的数量为两个;

116.任一个阀板7导液通孔702分别与其中一个活塞缸水冷通道504相通。

117.导液通孔702本身不直接被冷却水穿透,只有在缸盖6、阀板7和活塞缸5连接之后,并通过通水螺栓呈穿透导液通孔702状态的将缸盖6和活塞缸5连接时,冷却水才通过通水螺栓由上层通道u注入至缸盖6内,或者冷却水依次通过通水螺栓由缸盖6内注入至上层通道u内。

118.参见图6,应当理解的是通水螺栓8本质为中空螺栓,通水螺栓8具有钉头部和螺杆部,沿着钉头部至螺杆部的延伸方向,通水螺栓8内设置有贯通钉头部和螺杆部的通道,由此形成中空螺栓的结构。

119.通水螺栓8在实际应用中,通水螺栓8穿透缸盖6,通水螺栓8和缸盖6之间的间隙采用密封垫进行密封,避免冷却水从通水螺栓8与缸盖6之间的间隙溢出;另一方面通水螺栓8与活塞缸5连接,且连接处的间隙内设置有密封胶,从而冷却水仅能在缸盖6内、通水螺栓8内和上层通道u内进行流动,冷却水不能够从通水螺栓8和缸盖6的连接处的间隙流动至通水螺栓8外部,以及冷却水不能够从通水螺栓8和活塞缸5的连接处的间隙流动至通水螺栓8外部。

120.应当理解的是,通水螺栓8的通道实际为前述的整机水冷通道的其中一部分。

121.优选的,参见图9至图11,缸盖6设置有缸盖安装面601、低压进气腔602和缸盖水冷腔603;

122.低压进气腔602凹陷于缸盖安装面601;

123.缸盖水冷腔603被限制在缸盖6的外表面和内表面之间;

124.低压进气腔602的轮廓位于缸盖水冷腔603的轮廓内,且低压进气腔602和缸盖水冷腔603相互隔离,其中,低压进气腔602和缸盖水冷腔603之间设置有第一换热部,第一换

热部为缸盖6的一部分。

125.其中,低压进气腔602实际为前述的整机导气通道的一部分;缸盖水冷腔603实际为前述的整机水冷通道的一部分。前述的注入至缸盖6内、且进入到低压压缩缸y1之前的空气,实际被限制在低压进气腔602的区域内,低压进气腔602实际被阀板7和缸盖6共同包围。

126.缸盖安装面601用于将缸盖6设置在前述的阀板7上,其中,缸盖安装面601直接接触到阀板7。在实际制造中,缸盖6、阀板7和活塞缸5分别设置有多个通孔,对应的,曲轴箱1上设置有多个螺纹孔;采用螺栓连接的方式,将一个螺栓分别穿透缸盖6的通孔、阀板7的通孔和活塞缸5的通孔之后,螺栓连接于曲轴箱1上的其中一个螺纹孔内即可。

127.应当理解的是,为了避免压缩空气或冷却水从缸盖6与隔板之间的间隙溢出,在缸盖6和隔板之间设置有密封垫。

128.应当理解的是,为了避免压缩空气或冷却水从隔板与活塞缸5之间的间隙溢出,在隔板和活塞缸5之间设置有密封垫。

129.低压进气腔602和缸盖水冷腔603之间形成换热部,该换热部用于将注入至低压进气腔602内的空气与缸盖水冷腔603内的冷却水进行热交换;实质上,该换热部为缸体的一部分。

130.在前述内容中,空气在活塞缸5的活塞缸导气通道503内流动时,活塞缸导气通道503内的空气已经与活塞缸5的活塞缸水冷通道504进行了第一次热交换;在空气注入至低压进气腔602时,低压进气腔602内的空气与缸盖水冷腔603进行了第二次热交换;通过在活塞缸5和缸盖6内分别对注入低压压缩缸y1的空气进行热交换,能够延长空气的热交换面积,进而提高空气的热交换效率。

131.前述内容中,除了对进入到低压压缩缸y1内的空气采用整机导气通道和整机水冷通道进行热交换,使得空气在低压压缩缸y1内之前的温度接近空气压缩机表面外部的空气温度,本实施例的水冷两级电动空气压缩机,还针对低压压缩缸y1排出的一级压缩空气、和高压压缩缸y2排出的二级压缩空气分别进行了降温。

132.具体的,参见图9至图11,缸盖6设置有低压排气腔604;

133.低压排气腔604凹陷于第一活塞缸安装面;

134.低压排气腔604的轮廓位于缸盖水冷腔603的轮廓内,且低压排气腔604和缸盖水冷腔603相互隔离,其中,低压排气腔604和缸盖水冷腔603之间设置有第二换热部,第二换肺部为缸盖6的一部分。

135.低压压缩缸y1和低压排气腔604通过阀板7以及阀板7上的阀片形成呈可启闭的相互隔离状态,在低压压缩缸y1内的空气被压缩至一级压缩空气时,阀板7的阀片两侧的气压形成压力差,从而阀片相对于阀板7开启,位于低压压缩缸y1内的一级压缩空气注入至低压排气腔604内;

136.低压排气腔604与缸盖水冷腔603之间形成第二换热部,通过该第二换热部,使得一级压缩空气能够与缸盖水冷腔603内的冷却水形成热交换,从而实现降低一级压缩空气的温度的技术问题。

137.参见图9至图11,缸盖6设置有高压排气腔605、高压出气腔606和高压出气通道607;

138.高压排气腔605和高压出气腔606分别凹陷于第一活塞缸安装面;

139.高压排气腔605的轮廓位于缸盖水冷腔603的轮廓外,高压排气腔605和缸盖水冷腔603相互隔离;

140.高压出气腔606的轮廓位于缸盖水冷腔603的轮廓外,高压出气腔606和缸盖水冷腔603相互隔离;

141.高压排气腔605的轮廓和高压出气腔606的轮廓被低压排气腔604的轮廓隔离;

142.高压出气通道607被限制在缸盖6的外表面和内表面之间,高压出气通道607沿着高压排气腔605至高压出气腔606方向设置,高压出气通道607分别与高压排气腔605和高压出气腔606相通,其中,高压出气通道607的轮廓位于缸盖水冷腔603的轮廓内,高压出气通道607和缸盖水冷腔603之间形成第三换热部,第三换热部为缸盖6的一部分。

143.高压压缩缸y2和高压排气腔605通过阀板7以及阀板7上的阀片形成呈可启闭的相互隔离状态,在高压压缩缸y2内的一级压缩空气被压缩至二级压缩空气时,阀板7的阀片两侧的气压形成压力差,从而阀片相对于阀板7开启,位于高压压缩缸y2内的二级压缩空气注入至高压排气腔605内;

144.二级压缩空气被限制为沿着高压排气腔605至高压出气腔606方向流动,其中,二级压缩空气流经高压出气通道607,其中,高压出气通道607与缸盖水冷腔603之间形成第三换热部,通过该第三换热部,使得二级压缩空气能够与缸盖水冷腔603内的冷却水形成热交换,从而实现降低二级压缩空气的温度的技术问题。

145.缸盖水冷腔603被设置为跨越高压出气通道607(参见图12),且缸盖水冷腔603被设置为呈u形的环绕高压出气通道607(参见图11)。

146.在前述方案中,冷却水通过通水螺栓8实际注入至缸盖水冷腔603内(参见图6),并且冷却水在流经缸盖水冷腔603之后,通过另一个通水螺栓8排出。

147.参见图9或图10,应当理解的是,通水螺栓8的螺杆部呈穿透缸盖6的方式连接于缸盖6和活塞缸5;具体的,缸盖6设置有导水孔608,导水孔608分别与缸盖安装面601和缸盖水冷腔603的内表面形成口部;导水孔608内设置有内螺纹结构,通水螺栓8的螺杆部连接于该内螺纹结构。

148.由于缸盖水冷腔603实际被限制在缸盖6的内部,因此,参见图9或图10,在缸盖上还设置有安装孔609,安装孔609的数量是2个,且任一个安装孔609分别位于其中一个导水孔608的顶部上方;在通水螺栓8通过安装孔609插入至缸盖水冷腔603的内部时,通水螺栓8的钉头部可完全通过安装孔609、且通水螺栓8的钉头部被限制在缸盖水冷腔603内。在实际使用中,应当在安装孔609处设置有堵头,堵头可采用现有技术中的螺纹堵头和密封圈的组合结构,使得堵头可以密封安装孔609。

149.由于前述的低压进气腔602实际位于高压出气通道607的两侧,从而,缸盖水冷腔603的结构被配置为沿着限制出高压出气通道607的外壁进行跨越的结构,使得缸盖水冷腔603能够覆盖高压出气通道607和低压进气腔602;同时,由于前述的低压排气腔604实际位于高压出气通道607的其中一端至中间处,从而,缸盖水冷腔603的结构被配置为沿着高燕排气通道的外壁呈u形的环绕结构,使得缸盖水冷腔603能够覆盖高压出气通道607和低压进气腔602。

150.应当理解的是,当本发明提供的水冷两级电动空气压缩机设置在水平面上时,缸盖水冷腔603沿着由下至上的方向,且由上之下的方向呈波浪状的跨越高压出气通道607;

以及,缸盖水冷腔603沿着水平方向,由高压排气腔605处至高压出气腔606方向,且由高压出气腔606至高压排气腔605方向呈u形的环绕高压出气通道607。

151.在前述方案中,进入到低压压缩缸y1内的空气,其来源于曲轴箱1内的空气,而曲轴箱1内的空气需要通过水冷两级电动空气压缩机的外部的空气进行补充。

152.缸盖6还设置有多个换热柱,其中,第一部分换热柱被设置在低压进气腔内,用于增大低压进气腔与缸盖水冷腔的接触面积;第二部分换热柱被设置在低压排气腔内,用于增大低压排气腔与缸盖水冷腔的接触面积;第三部分换热柱被设置在缸盖水冷腔内,一方面用于支撑缸盖本身,提高缸盖的强度,另一方面用于增大缸盖水冷腔分别与低压进气腔和低压排气腔的接触面积。

153.现有技术中的空气压缩机,其将空气压缩机的外部的空气吸入至曲轴箱1内时,容易产生噪音或啸叫;为了解决这一技术问题,本发明提供了如下技术方案。

154.参见图1、图13或图14,曲轴箱1沿着双曲柄分体式曲轴2的轴向一端设置有前端盖901和盖板902;

155.前端盖901设置有板状部和延伸部,板状部的两个板面分别为第一板面和第二板面,板状部的中心处设置有进气口903,延伸部设置在第二板面上;

156.延伸部设置有至少两条扩散通道904,任一条扩散通道904分别具有首端和末端,位于首端处的扩散通道904被设置为沿着轴向与进气口903相通,位于首端至末端之间的扩散通道904呈曲折状,位于末端处的扩散通道904设置于板状部的边缘处;

157.盖板902可拆卸的设置在延伸部上,盖板902的边缘与延伸部的边缘之间形成排气口905,其中,任一条位于末端处扩散通道904裸露于排气口905的轮廓内。

158.优选的,曲轴箱1设置有用于安装活塞缸5的第一径向安装面;

159.曲轴箱1设置有两个导气孔,任一个导气孔分别贯通第一径向安装面,任一个导气孔分别与曲轴箱1的内腔相通。

160.其中,采用前端盖901上的延伸部设置的扩散通道904为曲折状(也被称为迷宫结构),而盖板902覆盖在延伸部上,从而在外部的空气从进气口903注入至扩散通道904内,空气被限制在扩散通道904内流动;扩散通道904对空气进行引导和稳流,能降低在扩散通道904内的流动空气的噪音以及减少或避免啸叫的发生。

161.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。