al-si系合金及其制备方法

技术领域

1.本发明涉及金属材料领域,特别涉及一种al-si系合金及其制备方法。

背景技术:

2.铸造al-si系合金由于具有密度低、耐磨性好、体积稳定性、铸造性能和组织致密性好等优势,已成为汽缸、活塞等发动机关键零部件制造的首选材料,以德国马勒(mahle)公司开发的mahle124、mahle142、mahle174 等牌号合金为典型代表。随着轻量化发展、节能减排、硬排放标准等要求越来越高,引导发动机制造业向高速、高功率密度和高紧凑方向发展,高功率密度主要通过提高发动机转速和燃烧室爆发压力来实现,这使得发动机核心零部件(如活塞)承受的机械负荷、热负荷和摩擦副间的磨损量大幅增加。因此,对材料的高温力学性能提出越来越高的要求。

3.传统al-si系多元合金在凝固过程中析出的金属间化合物耐热相,在基体中呈半封闭网状分布,但难以形成封闭构型,且其构型调控十分困难,高温强化作用有限。而且,组织中脆性的si相属于高温变形的薄弱环节,是疲劳裂纹萌生和断裂的重要根源。此外,由于si致细化“中毒”而难以采用传统细化剂来有效细化基体晶粒,使铝基体晶粒枝晶发达。

4.因而,传统耐热al-si系合金难以满足发动机越来越苛刻的服役环境对材料高温力学性能的越来越高的要求。

技术实现要素:

5.为了解决以上描述的至少一个技术问题,本发明提供一种al-si系合金及其制备方法。

6.本发明的目的在于通过改善金属间化合物耐热相的构型、改善si相的形貌、和/或改善铝基体的晶粒形貌,提供一种具有改善的强度和耐热性能的 al-si系合金材料及其制备方法。

7.根据本发明的一方面,提供一种al-si系合金,所述al-si系合金包括al基体、si、sic粒子和c掺杂型tib2粒子,基于100wt%的所述al-si系合金,si的含量为8.0wt%-18.0wt%,所述c掺杂型tib2粒子具有tib2的晶体结构且掺杂有微量c元素,所述c掺杂型tib2粒子中c的质量百分比为 0.2wt%-5wt%。

8.可选地,所述sic粒子在所述al基体中呈微骨架构型。

9.可选地,所述微骨架构型包括链状微骨架构型、枝状微骨架构型、网状微骨架构型中的至少一种。

10.可选地,所述c掺杂型tib2粒子中的一部分与sic粒子协同形成所述微骨架构型,所述c掺杂型tib2粒子中的另一部分弥散分布。

11.可选地,所述sic粒子和所述c掺杂型tib2粒子的尺寸为微米级和/或纳米级。

12.可选地,所述sic粒子和所述c掺杂型tib2粒子为原位生成。

13.可选地,所述al-si系合金还可包括cu、ni、mg、fe、mn、cr、v、zr 中的至少一种。其

中,基于100wt%的所述al-si系合金,cu的含量为 1.0wt%-6.0wt%,ni的含量为0.5wt%-3.5wt%,mg的含量为0.5wt%-2.0wt%, fe的含量小于等于1.5wt%,mn的含量小于等于1.0wt%,v的含量小于等于 1.0wt%,cr的含量小于等于0.8wt%,zr的含量小于等于0.5wt%。

14.根据本发明的另一方面,提供一种如上所述的al-si系合金的制造方法,所述制造方法包括:向熔炼炉中加入第一部分铝源,升温熔化至750℃-900 ℃时向熔体中加入硅源,保证熔体中si的含量为20.0wt%-25.0wt%;待硅源完全溶解后,升温至780℃-950℃,加入ticb-al晶种合金,保温15min-60min,基于熔体的总重量,所述ticb-al晶种合金的添加量为1.0wt%-10.0wt%;待反应完成后,向合金熔体中加入第二部分铝源,保证在浇注后得到的所述 al-si系合金中,基于100wt%的所述al-si系合金,si的含量为 8.0wt%-18.0wt%。其中,所述ticb-al晶种合金包含ticb@tibc粒子,基于 100wt%的所述ticb-al晶种合金,所述ticb@tibc粒子的含量为 1.0wt%-6.0wt%,所述ticb@tibc粒子包括核部和壳部,所述核部包含b掺杂型ticb,所述壳部包覆所述核部的至少一部分并包含tibc三元相,其中, b掺杂型ticb是指b原子占据tic

x

晶体的c空位而形成的ticb相,tibc 三元相是指由ti、b和c组成的三元相,其中,x<1。

15.可选地,所述制造方法还包括:在加入ticb-al晶种合金的步骤之后,加入铁源、锰源、锆源,待溶解后向合金熔体中加入所述第二部分铝源。

16.可选地,所述制造方法还包括:在加入所述第二部分铝源后,调整熔体温度至720℃-780℃,并向熔体中添加铜源、镍源、镁源、铬源、钒源;待铜源、镍源、镁源、铬源、钒源溶解后,将熔体温度保持在730℃-780℃,对熔体进行精炼处理10min-30min;浇注得到所述al-si系合金。

17.如上所述,根据本发明的al-si系合金可具有改善的强度和耐热性能。

18.根据本发明,sic粒子可形成微骨架构型,一方面提升合金对高温载荷的传递和承载能力;另一方面,可在一定程度上使板片状的共晶si变为颗粒状,减轻其对耐热网络和基体的割裂效应,进一步提升合金的耐热性能。根据本发明,一部分c掺杂型tib2粒子可与sic协同搭建微骨架,一部分c掺杂型tib2粒子弥散分布。微量c元素的掺杂有效提高了tib2粒子对α-al的形核效率,能够有效细化α-al晶粒尺寸,改善α-al枝晶形貌,既能减少或消除缩松缩孔以及浇不足等铸造缺陷,又可以使基体与耐热网络更加协同匹配。

19.根据本发明,sic粒子和c掺杂型tib2粒子均是原位生成的,从而可使上述有益效果进一步增强。

附图说明

20.通过下面结合附图进行的详细描述,本发明的上述和其它目的、特点和优点将会变得更加清楚,其中:

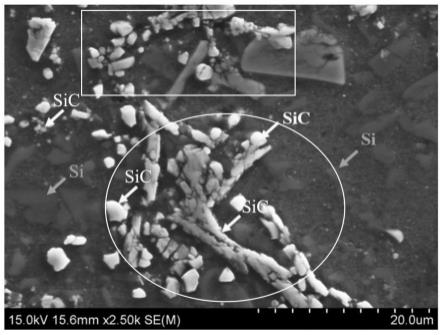

21.图1至图3是根据本发明的实施例的al-si系合金的不同位置的微观组织。

具体实施方式

22.在下文中,将描述本发明的实施例。然而,本发明可按照许多不同的形式例示并且不应被解释为限于在此阐述的具体实施例。更确切地说,提供这些实施例使得本发明将是

彻底的和完整的,并且将要把本发明的范围充分地传达给本领域技术人员。

23.应理解的是,当在说明书中使用术语“包括”和/或“包含”时,其列举存在所陈述的材料和/或成分,但不排除存在或添加一种或更多种其它材料和 /或成分。

24.al-si系合金

25.以下,将参照图1至图3描述根据本发明的实施例的al-si系合金材料。

26.根据本发明的实施例的al-si系合金可包含al、si、sic粒子和c掺杂型tib2粒子。

27.根据本发明的实施例,基于100wt%的al-si系合金,si的含量为 8.0wt%-18.0wt%。根据本发明的实施例,c掺杂型tib2粒子为在tib2的晶体结构中掺杂c元素,在掺杂后,仍保持tib2的晶体结构。根据本发明的实施例,c掺杂型tib2粒子中c元素的含量为0.2wt%-5wt%。

28.根据本发明的实施例,sic粒子和c掺杂型tib2粒子都可作为强化粒子,提高al-si系合金的强度。此外,c掺杂型tib2粒子还可作为α-al的异质核心,改善α-al的枝晶形貌,既能减少或消除缩松缩孔以及浇不足等铸造缺陷,又可以使基体与耐热网络更加协同匹配。因此,根据本发明的实施例的al-si 系合金可具有改善的强度和耐热性能。

29.根据本发明的实施例,al-si系合金还可包括合金化元素。作为示例,合金化元素可包括cu、ni、mg、fe、mn、cr、v、zr中的至少一种。

30.作为示例,基于100wt%的al-si系合金,cu的含量为1.0wt%-6.0wt%、 ni的含量为0.5wt%-3.5wt%、mg的含量为0.5wt%-2.0wt%、fe的含量小于等于1.5wt%、mn的含量小于等于1.0wt%、v的含量小于等于1.0wt%、cr的含量小于等于0.8wt%、zr的含量小于等于0.5wt%。

31.图1至图3是根据本发明的实施例的al-si系合金的不同部位的微观组织。

32.如图1的箭头所指,sic粒子可具有多个尺度,例如,微米级sic和纳米级sic。此外,sic粒子可呈现微骨架(链状、枝状、网状等)构型,图1 中的sic呈现出了链状微骨架构型(例如,方框内的sic粒子排布成链状微骨架构型)和枝状微骨架构型(例如,方框内的sic粒子排布成枝状微骨架构型)。

33.根据本发明的实施例,通过sic粒子的微骨架构型,一方面,可作为纽带对金属间化合物耐热相的构型进行诱导构筑和补充,提高耐热网络的连通率,以提升合金对高温载荷的传递和承载能力;另一方面,可在一定程度上使板片状的共晶si变为颗粒状,如图1的箭头所指,减轻其对耐热网络和基体的割裂效应,进一步提升合金的耐热性能。

34.图2中箭头所指示的粒子为c掺杂型tib2粒子。c掺杂型tib2粒子具有tib2的晶体结构,掺杂有微量c元素,其中,c的质量百分比为0.2wt%-5wt%。此外,如图2所示,c掺杂型tib2粒子具有多个尺度,包括微米级与纳米级。

35.根据本发明的实施例,如图3所示,一部分c掺杂型tib2粒子可与sic 协同搭建微骨架。此外,如图2所示,一部分c掺杂型tib2粒子弥散分布。微量c元素的掺杂有效提高了tib2粒子对α-al的形核效率,能够有效细化α-al晶粒尺寸,改善α-al枝晶形貌,既能减少或消除缩松缩孔以及浇不足等铸造缺陷,又可以使基体与耐热网络更加协同匹配。

36.根据本发明的实施例,sic粒子和c掺杂型tib2粒子均是原位生成的。由于原位生成的粒子与基体润湿性好、界面结合牢固,因而与外加粒子相比,可具有更高的强度、模量和高温性能。

37.根据本发明的实施例,在制造al-si系合金的过程中,通过加入ticb-al 晶种合金并控制si的浓度,si可与ticb-al晶种合金中的ticb@tibc粒子发生反应而原位生成以上描述的sic粒子和c掺杂型tib2粒子。

38.根据本发明的实施例,通过si与ticb@tibc粒子的反应原位生成sic 粒子和c掺杂型tib2粒子,sic粒子和c掺杂型tib2粒子与al基体具有良好的润湿性、界面结合牢固。另外,原位生成的c掺杂型tib2粒子和sic粒子还可协同搭建微骨架,作为纽带对金属间化合物耐热相的构型进行诱导构筑和补充,提高耐热网络的连通率,以提升合金对高温载荷的传递和承载能力。此外,原位生成的c掺杂型tib2粒子和sic粒子可在一定程度上使板片状的共晶si变为颗粒状,减轻其对耐热网络和基体的割裂效应,进一步提升合金的耐热性能。同时,原位生成的c掺杂型tib2粒子除了作为强化粒子外,还可有效提高tib2粒子对α-al的形核效率,能够有效细化α-al晶粒尺寸,改善α-al枝晶形貌,既能减少或消除缩松缩孔以及浇不足等铸造缺陷,又可以使基体与耐热网络更加协同匹配。

39.对于ticb-al晶种合金,在申请人之前申请的公开号为cn111996424a 的发明专利中详细描述了ticb-al晶种合金和包含在ticb-al晶种合金中的 ticb@tibc晶种。

40.ticb@tibc晶种包括核部和壳部,核部包含b掺杂型ticb,壳部包覆核部的至少一部分并包含tibc三元相。核部中的c含量高于壳部中的c含量,核部中的b含量低于壳部中的b含量。b掺杂型ticb是指b原子占据tic

x

晶体的c空位而形成的ticb相并且具有tic

x

晶体的晶格结构。b掺杂型 ticb由tic

xby

表示,其中,0.72<x<0.81,0<y<0.17。tibc三元相是指由 ti、b和c组成的三元相并且不具有tic

x

晶体的晶格结构,其中,x<1。

41.根据本发明的实施例,ticb-al晶种合金的添加量可以为合金熔体的总重量的1.0wt%-10.0wt%。基于100wt%的ticb-al晶种合金,ticb@tibc粒子的含量为1.0wt%-6.0wt%。

42.根据本发明的实施例,ticb-al晶种合金可不包含tial3相,从而避免在将ticb-al晶种合金加入到合金熔体中时引入过多游离ti。

43.根据本发明的实施例,al-si系合金中可能还含有一些其它杂质元素。基于al-si系合金的总重量,上述al-si系合金中的其它杂质元素中的每种小于等于0.05wt%,其它杂质元素的总重量小于等于0.25wt%。

44.al-si系合金的制备方法

45.以下,将描述根据本发明的实施例的al-si系合金的制造方法。然而,应理解的是,根据本发明的实施例的al-si系合金不受以下描述的制造方法的限制,通过其它方法制造的具有以上描述的结构的al-si系合金也在本发明的保护范围内。

46.此外,为了避免冗余,将省略与以上描述重复的描述。

47.根据本发明的实施例的al-si系合金的制造方法包括:向熔炼炉中加入第一部分铝源(例如,纯铝),升温熔化至750℃-900℃时向熔体中加入硅源,保证熔体中si的含量为20.0wt%-25.0wt%;待硅源完全溶解后,升温至780 ℃-950℃,加入ticb-al晶种合金,保温15min-60min,基于熔体的总重量,所述ticb-al晶种合金的添加量为1.0wt%-10.0wt%;待反应完成后,向合金熔体中加入第二部分铝源,保证在浇注后得到的al-si系合金中,基于100wt%的al-si系合金,si的含量为8.0wt%-18.0wt%。

48.根据本发明的实施例,在加入ticb-al晶种合金之后,si会与ticb@tibc 粒子发生

原位反应,形成以上描述的sic粒子和c掺杂型tib2粒子。

49.为了使si与ticb@tibc充分反应,有效形成sic粒子和c掺杂型tib2粒子,需要控制熔体中的si浓度、反应温度和反应时间。

50.在向熔炼炉中加入第一部分铝源和加入硅源的步骤中,在升温熔化至 750℃-900℃时向熔体中加入硅源(例如,纯硅)并保证熔体中si的含量为 20.0wt%-25.0wt%。如果温度低于750℃,则硅源可能溶解不充分或溶解过慢,如果温度超过900℃,则会导致能源浪费或熔体溅射。熔体中si的含量为 20.0wt%-25.0wt%,从而为后续si与ticb@tibc粒子的反应提供足够的si 浓度。当si的含量小于20.0wt%或高于25.0wt%时,si含量不足或过高,都无法有效生成sic粒子和c掺杂型tib2粒子。

51.在加入ticb-al晶种合金的步骤中,需要待硅源完全溶解后,升温至780 ℃-950℃再加入ticb-al晶种合金,以保证si与ticb@tibc粒子的反应温度。当温度低于780℃时,si与ticb@tibc粒子可能不发生反应或反应不充分,当温度高于950℃时,会导致能源浪费或熔体溅射。优选地,升温至800 ℃-900℃再加入ticb-al晶种合金。优选地,升温至850℃-900℃再加入 ticb-al晶种合金。

52.在加入ticb-al晶种合金后的保温时间为15min-60min,以保证充分的反应时间。当保温时间小于15min时,si与ticb@tibc粒子的反应不充分,当保温时间高于60min时,会导致能源浪费。

53.根据本发明的实施例,基于熔体的总重量,ticb-al晶种合金的添加量为1.0wt%-10.0wt%,且基于100wt%的ticb-al晶种合金,ticb@tibc粒子的含量为1.0wt%-6.0wt%。当ticb-al晶种合金的添加量小于1.0wt%和/或 ticb@tibc粒子的含量小于1.0wt%,ticb@tibc粒子过少导致形成的sic 粒子和c掺杂型tib2粒子过少,对al-si系合金的强化作用不足。当ticb-al 晶种合金的添加量大于10.0wt%时,导致其他合金化元素的含量少或si的浓度不足。

54.根据本发明的实施例,在加入ticb-al晶种合金后,可施加搅拌,以促进反应。

55.待反应完成后,向合金熔体中加入第二部分铝源,保证在浇注后得到的 al-si系合金中,基于100wt%的al-si系合金,si的含量为8.0wt%-18.0wt%。

56.根据本发明的实施例,通过分两次加入铝源,可有效地保证与ticb@tibc 粒子反应的si浓度,还可保证制得的al-si系合金中si含量。如果一次性加入铝源,则无法同时满足于ticb@tibc粒子反应的si浓度和al-si系合金中 si含量。

57.根据本发明的实施例的制造方法还包括在加入ticb-al晶种合金的步骤之后,加入铁源(例如,纯铁)、锰源(例如,纯猛)、锆源(例如,纯锆),待溶解后向合金熔体中加入上述第二部分铝源。在制得的基于100wt%的al-si系合金中,fe的含量小于等于1.5wt%,mn的含量小于等于1.0wt%, zr的含量小于等于0.5wt%。

58.根据本发明的实施例的制造方法还包括:在加入上述第二部分铝源后,调整熔体温度至720℃-780℃,并向熔体中添加铜源、镍源、镁源、铬源、钒源;待铜源、镍源、镁源、铬源、钒源溶解后,将熔体温度保持在730℃-780 ℃,对熔体进行精炼处理10min-30min;浇注得到所述al-si系合金。

59.根据本发明的实施例,在制得的基于100wt%的al-si系合金中,cu的含量为1.0wt%-6.0wt%,ni的含量为0.5wt%-3.5wt%,mg的含量为 0.5wt%-2.0wt%,v的含量

小于等于1.0wt%,cr的含量小于等于0.8wt%。

60.根据本发明的实施例,在加入铁源、锰源、锆源、铜源、镍源、镁源、铬源、钒源后,可施加阶段性搅拌操作至完全溶解。另外,在熔体精炼处理之前和之后,都可对合金熔体进行取样检验,成分合格后,执行精炼处理货浇注操作。

61.以下,描述根据本发明的实施例的al-si系合金材料的制造方法的四个具体实施例。

62.实施例1

63.(1)按以下质量百分比(基于100wt%的al-si系合金):硅11.0wt%,铜4.0wt%,镍2.0wt%,镁0.8wt%,铁0.2wt%,锰0.15wt%,钒0.15wt%,铬0.1wt%,锆0.1wt%,准备纯铝、纯硅、纯铜、纯镍、纯镁、纯铁、纯锰、铬剂、钒剂、纯锆,以及占以上合金总重量的1.5wt%的ticb-al晶种合金, ticb-al晶种合金中ticb@tibc的质量分数为3wt%。

64.(2)向熔炼炉中加入第一部分纯铝,升温熔化至800℃时向熔体中加入纯硅,待完全溶解后,保证熔体中si的质量百分比为20.0wt%,为后续反应提供足够的si浓度,并升温至830℃。

65.(3)接下来,向添加熔炼炉中加入ticb-al晶种合金,并施加搅拌操作,保温25min,这时ticb@tibc粒子与si发生反应原位生成sic粒子和c掺杂型tib2粒子,待反应完成后,按比例加入纯铁、纯锰、纯锆,待溶解后,将剩余的纯铝添加至合金熔体中,并调整熔体温度至750℃。

66.(4)添加其余原料(纯铜、纯镍、纯镁、铬剂、钒剂),期间施加阶段性搅拌操作至完全溶解,以上合金熔体进行取样检验,成分合格后,熔体温度保持在740℃,对熔体进行精炼处理15min,再次检验合金成分,合格后进行浇注得到合金材料。

67.实施例2

68.(1)按以下质量百分比(基于100wt%的al-si系合金):硅13.0wt%,铜3.5wt%,镍1.8wt%,镁1.0wt%,铁0.15wt%,锰0.1wt%,钒0.2wt%,准备纯铝、纯硅、纯铜、纯镍、纯镁、纯铁、纯锰、钒剂,以及占以上合金总重量的3wt%的ticb-al晶种合金,ticb-al晶种合金中ticb@tibc的质量分数为2.5wt%。

69.(2)向熔炼炉中加入第一部分纯铝,升温熔化至830℃时向熔体中加入纯硅,待完全溶解后,保证熔体中si的质量百分比为22.0wt%,为后续反应提供足够的si浓度,并升温至860℃。

70.(3)接下来,向添加熔炼炉中加入ticb-al晶种合金,并施加搅拌操作,保温30min,这时ticb@tibc粒子与si发生反应原位生成sic粒子和c掺杂型tib2粒子,待反应完成后,按比例加入纯铁、纯锰,待溶解后,将剩余的纯铝添加至合金熔体中,并调整熔体温度至760℃。

71.(4)添加其余原料(纯铜、纯镍、纯镁、铬剂、钒剂),期间施加阶段性搅拌操作至完全溶解,以上合金熔体进行取样检验,成分合格后,熔体温度保持在740℃,对熔体进行精炼处理18min,再次检验合金成分,合格后进行浇注得到合金材料。

72.实施例3

73.(1)按以下质量百分比(基于100wt%的al-si系合金):硅15.0wt%,铜4.5wt%,镍2.0wt%,镁1.1wt%,铁0.2wt%,钒0.2wt%,锆0.2wt%,准备纯铝、纯硅、纯铜、纯镍、纯镁、

纯铁、钒剂、纯锆,以及占以上合金总重量的4wt%的ticb-al晶种合金,ticb-al晶种合金中ticb@tibc的质量分数为6wt%。

74.(2)向熔炼炉中加入第一部分纯铝,升温熔化至800℃时向熔体中加入纯硅,待完全溶解后,保证熔体中si的质量百分比为24.0wt%,为后续反应提供足够的si浓度,并升温至900℃。

75.(3)接下来,向添加熔炼炉中加入ticb-al晶种合金,并施加搅拌操作,保温45min,这时ticb@tibc粒子与si发生反应原位生成sic粒子和c掺杂型tib2粒子,待反应完成后,按比例加入纯铁、纯锆,待溶解后,将剩余的纯铝添加至合金熔体中,并调整熔体温度至780℃。

76.(4)添加其余原料(纯铜、纯镍、纯镁、钒剂),期间施加阶段性搅拌操作至完全溶解,以上合金熔体进行取样检验,成分合格后,熔体温度保持在760℃,对熔体进行精炼处理20min,再次检验合金成分,合格后进行浇注得到合金材料。

77.实施例4

78.(1)按以下质量百分比(基于100wt%的al-si系合金):硅8.0wt%,铜3.5wt%,镍2.0wt%,镁1.5wt%,铁0.2wt%,锰0.1wt%,铬0.1wt%,锆 0.15wt%,准备纯铝、纯硅源、纯铜、纯镍、纯镁、纯铁、纯锰、铬剂、纯锆等,以及占以上合金总重量的5wt%的ticb-al晶种合金,ticb-al晶种合金中ticb@tibc的质量分数为6wt%。

79.(2)向熔炼炉中加入第一部分纯铝,升温熔化至800℃时向熔体中加入纯硅,待完全溶解后,保证熔体中si的质量百分比为23.0wt%,为后续反应提供足够的si浓度,并升温至880℃。

80.(3)接下来,向添加熔炼炉中加入ticb-al晶种合金,并施加搅拌操作,保温35min,这时ticb@tibc粒子与si发生反应原位生成sic粒子和c掺杂型tib2粒子,待反应完成后,按比例加入纯铁、纯锰、纯锆,待溶解后,将剩余的纯铝添加至合金熔体中,并调整熔体温度至765℃。

81.(4)添加其余原料(纯铜、纯镍、纯镁、铬剂),期间施加阶段性搅拌操作至完全溶解,以上合金熔体进行取样检验,成分合格后,熔体温度保持在750℃,对熔体进行精炼处理15min,再次检验合金成分,合格后进行浇注得到合金材料。

82.如上所述,根据本发明的al-si系合金可具有改善的强度和耐热性能。

83.根据本发明,sic粒子可形成微骨架构型,一方面,可作为纽带对金属间化合物耐热相的构型进行诱导构筑和补充,提高耐热网络的连通率,以提升合金对高温载荷的传递和承载能力;另一方面,可在一定程度上使板片状的共晶si变为颗粒状,减轻其对耐热网络和基体的割裂效应,进一步提升合金的耐热性能。根据本发明,一部分c掺杂型tib2粒子可与sic协同搭建微骨架,一部分c掺杂型tib2粒子弥散分布。微量c元素的掺杂有效提高了 tib2粒子对α-al的形核效率,能够有效细化α-al晶粒尺寸,改善α-al枝晶形貌,既能减少或消除缩松缩孔以及浇不足等铸造缺陷,又可以使基体与耐热网络更加协同匹配。

84.根据本发明,sic粒子和c掺杂型tib2粒子均是原位生成的,从而可使上述有益效果进一步增强。

85.尽管已经参照其示例性实施例具体描述了本发明的示例性实施例,但是本领域的技术人员应该理解,在不脱离权利要求所限定的本发明的精神和范围的情况下,可以对其

进行形式和细节上的各种改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。