1.本技术涉及光伏技术领域,特别涉及一种双面光伏器件及其制作方法。

背景技术:

2.人类社会的飞速发展促使人们加大对清洁可再生能源的开发及研究,其中,薄膜太阳电池因成本低、应用广泛展现出巨大的优势及应用潜力。其中近年来发展迅速的硒化锑(sb2se3)是一种二元化合物材料,禁带宽度大约在1.1~1.3 ev,光吸收系数较高(在600 nm波长处为105 cm-1),是一种非常理想的吸收层材料,其理论效率可达到30%,并且因其所含元素丰度高和对环境友好的特性,使得硒化锑太阳电池具有广阔的应用前景。

3.背接触层可以优化硒化锑吸收层与背电极形成良好的欧姆接触,从而提升器件光生载流子的收集及器件光电转换效率。硒化锑双面光伏器件面临的主要问题是背接触层制备温度较高,若采用金属箔衬底,则金属箔衬底中的元素在高温下容易向器件扩散形成缺陷而降低器件性能,若采用聚合物衬底,常用的聚合物衬底也难以长时间耐受高温。

技术实现要素:

4.本技术提供了一种双面光伏器件,可以克服制造背接触层时衬底需要高温而造成衬底特性改变的技术问题。

5.一种双面光伏器件,其包括:衬底;依次位于所述衬底一侧的第一背电极、第一功能层以及第一顶电极,所述第一功能层至少包括第一背接触层;以及依次位于所述衬底另一侧的第二背电极、第二功能层以及第二顶电极,所述第二功能层至少包括第二背接触层;其中,所述第一背接触层的材质及第二背接触层的材质均为p 型硒化铅。

6.在本发明的其中一个实施例中,所述第一功能层还包括依次层叠设置于所述第一背接触层表面的第一吸收层、第一缓冲层与第一窗口层。

7.在本发明的其中一个实施例中,所述第一背电极包括位于所述衬底表面的第一子层以及位于第一子层一侧的第二子层,所述第一子层的厚度小于所述第二子层的厚度。

8.在本发明的其中一个实施例中,所述衬底为柔性衬底,所述衬底的材质是聚合物、金属箔或玻璃。

9.一种双面光伏器件的制备方法,其包括:提供衬底;在所述衬底的至少一侧形成第一背电极;在所述第一背电极的表面形成第一功能层,所述第一功能层至少包括第一背接触层,以及在所述第二背电极的表面形成第二功能层,所述第二功能层至少包括第二背接触层;以及

在所述第一功能层的表面形成第一顶电极,在所述第二功能层的表面形成第二顶电极,其中,所述第一背接触层的制备方法包括:将具有所述第一背电极的衬底设置在真空腔中,且使所述衬底保持常温;利用束源炉向所述第一背电极的表面通过热蒸发工艺沉积p 型硒化铅以形成所述第一背接触层,以及向所述第二背电极的表面蒸发沉积p 型硒化铅以形成所述第二背接触层。

10.在本发明的其中一个实施例中,所述第一背接触层的制备方法包括:将镀有第一背电极及第二背电极的衬底设置于热蒸发镀膜系统内,关闭腔体,将腔体内部的真空抽至5

×

10-4pa;且使热蒸发镀膜系统内束源炉和镀有第一背电极及第二背电极的衬底距离大于35cm;启动束源炉的加热器,并确保束源炉挡板关闭,使束源炉升温速率为20 oc/min,升温至700℃,并保持恒定;利用束源炉蒸发硒化铅颗粒使硒化铅颗粒朝向衬底的表面沉积,沉积速率优选为1 nm/min,沉积厚度至2.5nm-3.5nm;自然降温,镀膜完成的具有第一背接触层的衬底在真空状态下保持30 分钟。

11.在本发明的其中一个实施例中,所述第一吸收层先于第二吸收层制成,制备第一吸收层时衬底的温度高于制备第二吸收层的温度;或者是所述第二吸收层先于第一吸收层制成,制备第二吸收层时衬底的温度高于制备第一吸收层的温度。

12.在本发明的其中一个实施例中,当所述第一吸收层先于第二吸收层制备时,制备第一吸收层时衬底的温度为350℃,低制备第二吸收层的温度为300℃。

13.在本发明的其中一个实施例中,形成所述第一背电极的步骤包括:通过磁控溅射工艺在所述衬底表面形成第一子层,所述第一子层的厚度范围为30~100nm;以及通过磁控溅射工艺在所述第一子层的表面制备第二子层,所述第二子层的厚度范围为700~1000nm。

14.在本发明的其中一个实施例中,提供的所述衬底为柔性衬底,所述衬底的材质是聚合物、金属箔或玻璃。

15.本技术的有益效果:本技术公开的一种双面光伏器件及其制备方法,由于背接触层是采用硒化铅材质,采用热蒸发工艺制备时衬底的温度采用常温,从而采用金属箔作为衬底时,不会造成金属箔衬底中的元素向器件扩散,采用聚合物衬底时,避免了聚合物衬底处于高温状态,所以,采用热蒸发工艺形成背接触层时对衬底的材质选择范围大。

附图说明

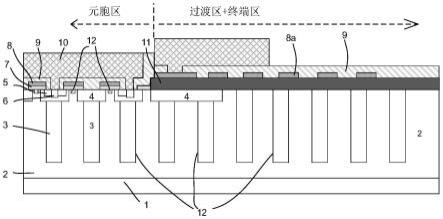

16.图1是本技术提供的一种双面光伏器件的结构示意图;图2是本图1提供的双面光伏器件的i-v曲线图;图3是图1提供的双面光伏器件的单波长外量子效率(eqe)与波长的曲线图。

17.图中,200-双面光伏器件; 1-衬底;21-第一子层;22-第二子层;2-第一背电极;3-第一功能层;4-第一顶电极;31-第一背接触层;32-第一吸收层;33-第一缓冲层;34-第一窗口层;

5-第二背电极;6-第二功能层;7-第二顶电极;61-第二背接触层;62-第二吸收层;63-第二缓冲层;64-第二窗口层。

具体实施方式

18.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

19.请参阅图1,图1为本技术提供的一种双面光伏器件200。所述双面光伏器件200包括衬底1、位于所述衬底1一侧的第一背电极2、第一功能层3以及第一顶电极4;以及依次位于所述衬底1另一侧的第二背电极5、第二功能层6以及第二顶电极7。第二背电极5的结构与第一背电极2的结构相同,所述第二功能层6的结构与第一功能层3的结构相同。第二顶电极7的材质与第一顶电极4的材质相同。

20.所述衬底1为柔性衬底,所述衬底1的材质是聚合物、金属箔或玻璃。

21.所述第一背电极2采用化学稳定性及导电性较好的钼薄膜,厚度范围为800~1100 nm。所述第一背电极2包括位于所述衬底1表面的第一子层21以及位于第一子层21远离所述衬底1一侧的第二子层22,所述第一子层21的厚度小于第二子层22的厚度。优选地,第一子层21的厚度范围是30~100nm,第二子层22的厚度范围是700~1000nm。采用较高的气压制备第一子层21及较低的气压制备第二子层22得到双层的第一背电极2,从而第一背电极2与衬底具有较好附着性及更优良的导电性。

22.所述第一功能层3至少包括第一背接触层31,其中,所述第一背接触层31的材质为p 型硒化铅,选用p 型硒化铅材质,能满足背接触层制备时衬底1保持低温,避免高温对衬底1的性能的影响。在这里之所以选择p 型硒化铅是根据太阳电池的光伏效应决定的。如果选用n型的硒化铅,则与双面光伏器件200的第一吸收层32和第二吸收层62之间形成了pn结,严重影响了整个器件的性能。

23.在本实施例中,所述第一功能层3还包括依次层叠设置于所述第一背接触层31表面的第一吸收层32、第一缓冲层33与第一窗口层34。

24.所述第一吸收层32的材质为硒化锑,厚度范围为700~1200nm。第一背接触层31用于使第一吸收层32与第一背电极2形成良好的欧姆接触,从而提升器件光生载流子的收集及双面光伏器件光电转换效率。所述第一背接触层31的厚度范围为2.5nm~3.5nm之间,优选地,第一背接触层31的厚度为3nm,超薄的硒化铅背接触层不会带入新的势垒并有效提升器件载流子传输。

25.所述第一缓冲层33的材料优选为n型硫化镉,厚度范围为50~100 nm。

26.所述第一窗口层34的材料优选为本征氧化锌层及掺铝氧化锌层形成的叠层,厚度分别为50 nm及300 nm。

27.所述第一顶电极4的材料采用金栅线,厚度约为150nm。

28.第二功能层6包括依次位于第二背电极5远离所述衬底1一侧的第二背接触层61、第二吸收层62、第二缓冲层63及第二窗口层64。第二背接触层61、第二吸收层62、第二缓冲层63及第二窗口层64的结构分别与第一背接触层31、第一吸收层32、第一缓冲层33与第一窗口层34的结构相同。

29.本技术公开的一种双面光伏器件200,由于背接触层是采用硒化铅材质,采用热蒸发工艺制备时衬底1的温度采用常温,从而采用金属箔作为衬底1时,不会造成金属箔衬底1中的元素向器件扩散,采用聚合物衬底1时,避免了聚合物衬底1处于高温状态,所以,采用热蒸发工艺形成背接触层时对衬底1的材质选择范围大。

30.相比现有技术的单面光伏器件由于背电极的透光性较差而导致只能吸收单侧光,本实施例提供的双面光伏器件200可以单独正面工作,可以单独背面工作,也可以双面同时工作,从而大幅提升器件总发电量。请一并参阅图2及图3,其中,图2是图1提供的双面光伏器件200的i-v曲线图;图3是图1提供的双面光伏器件的单波长外量子效率(eqe)与波长的曲线图。根据上述方法制备得到的双面柔性硒化锑双面光伏器件200,测试所制备的硒化锑太阳电池在am1.5,100mw/cm2标准光强下正面(front)、背面(back)及双面光入射对应的i-v曲线,结果如图3所示。双面光伏器件200正面光入射对应光电转化效率为4.42%,背面光入射对应光电转换效率为4.22%。此外,请参阅图3,测试双面柔性器件量子效率曲线,均在540nm处获得约68%的量子效率,证实其具备优异的双面特性,双面率达到95%。此处的双面率指的是通过光电转换效率低的数值比上光电转换效率高的数值(4.22%/4.42%)计算得出。

31.由上述结果可以看出,采用本发明的方法所制备的硒化锑薄膜双面光伏器件200有效的实现了双面吸收太阳光,且双面光入射时器件具有优异的短路电流密度、光电转换效率及双面率。

32.本实施例还提供一种双面光伏器件200的制备方法,其包括如下步骤:s1:提供衬底1;衬底1可以是柔性衬底1或者是硬质衬底1,如果是柔性衬底1,需要先将柔性衬底1形成于基板上,后续膜层沉积完毕再剥离基板即可。在本实施例中,所述衬底1为柔性衬底1,所述衬底1的材质是聚合物、金属箔或玻璃。

33.s2:通过磁控溅射技术在所述衬底1的相背对的两个表面依次形成第一背电极2及第二背电极5;第一背电极2及第二背电极5均为双层结构,所述第一背电极2包括位于所述衬底1表面的第一子层21以及位于第一子层21一侧的第二子层22。优选地,第一子层21的厚度范围是30~100nm,第二子层22的厚度范围是700~1000nm。采用较高的气压制备第一子层21及较低的气压制备第二子层22得到双层的第一背电极2,从而第一背电极2具有较好附着性及导电性。

34.第一背电极2的制备方法与第二背电极5的制备方法相同,第一背电极2的制备方法是:将清洗干净的衬底1放入溅射设备腔室中,调整溅射设备真空腔室的真空度使真空度达到5

×

10-4pa。

35.采用直流电源磁控溅射mo靶材(纯度为99.99%以上);第一层mo薄膜在高气压和低功率的条件制备,溅射时氩气的气压为2~5pa,溅射功率密度大约为1.13w/cm2,第一子层21的厚度约为30~100nm;第二子层22在低气压和高功率条件下制备,溅射时氩气的气压为

0.1~0.5pa,溅射功率密度大约为2w/cm2,第二子层22的厚度范围是700~1000nm。第一背电极2的电阻率约为8

×

10-7ωm。

36.s3:在所述第一背电极2的表面形成第一功能层3及在所述第二背电极5的表面形成第二功能层6。所述第二功能层6的结构与所述第一功能层3的结构相同,且所述第二功能层6中与第一功能层3中材质相同的层是先后依次制备。

37.所述第一功能层3至少包括形成于所述第一背电极2表面的第一背接触层31。在本实施例中,第一功能层3还包括依次位于第一背接触层31表面的第一吸收层32、第一缓冲层33及第一窗口层34。

38.也即,在第一背电极2制备完成后,接着在第一背电极2的表面制备第一背接触层31、以及在第二背电极5的表面制备第二背接触层61。第一背接触层31与第二背接触层61依次制备。

39.第一背接触层31的制备时衬底1温度采用常温,对衬底1不进行额外加温及后续热处理工艺,硒化铅有效实现了背接触层的低温工艺制备。具体地,第一背接触层31的制备方法为:将镀有背电极的衬底1设置于热蒸发镀膜系统内,关闭腔体,将腔体内部的真空抽至5

×

10-4pa;束源炉和镀有背电极的衬底1距离大于35cm。

40.启动束源炉加热器,并确保束源炉挡板关闭,使束源炉升温速率为20oc/min,升温至700℃,并保持恒定;蒸发源采用高纯的硒化铅颗粒,沉积速率优选为1nm/min,沉积厚度为2.5nm-3.5nm。

41.自然降温,镀膜完成的具有第一背接触层31的衬底1在真空状态下保持1小时,具有第一背接触层31的衬底1的温度恢复到常温,再进行后续的第二背接触层61的沉积,防止高温对第二背接触层61制备的影响。

42.本技术在制备背接触层时,具有背电极的衬底1是处于常温及高真空环境,所以束源炉的温度不会造成衬底1的温度升高,也即实现了衬底1低温时形成背接触层。现有技术中制备背接触层的材料是mose2或者wse2,制备时需要满足衬底温度大于500oc,而这个温度是高于聚酰亚胺(常用的耐高温柔性衬底)的耐受温度,因为常用的聚酰亚胺的长时间耐受温度约是380oc。

43.在本技术中,第一吸收层及第二吸收层均是通过载气输运工艺制备。加热高纯硒化锑源,使其汽化,利用氩气(ar)作为载气将硒化锑颗粒输运到真空沉积腔室中,并沉积在所述背接触层的表面,能够有效控制衬底1温度。

44.在样品的两侧先后进行硒化锑材质的吸收层的沉积方法为:利用氩气(ar)作为载气将硒化锑输运到真空沉积腔室中,先沉积一侧的第一吸收层32,第一吸收层32采用较高的衬底1温度制备,优选350oc,后利用氩气(ar)作为载气将硒化锑输运到真空沉积腔室中沉积另一侧的第二吸收层62,第二吸收层62采用较低衬底1温度进行沉积,优选300oc,当然可以理解,也可以是先在衬底1的一侧沉积第二吸收层62,再在衬底1的另一侧第一吸收层32,但是必须满足在后沉积吸收层时衬底1的温度低于先沉积吸收层时衬底1的温度,如此可以避免在后续沉积过程中衬底1高温带来的反蒸发效应影响先沉积侧吸收层质量及后续双面光伏器件的光电转换效率。

45.在本实施方式中,缓冲层采用化学水浴法沉积形成,缓冲层的材质为硫化镉。具体方式为:将沉积有吸收层的样片放入镉盐、硫脲、氨水和缓冲剂按一定比例配制而成的溶液中,溶液置于恒温水浴槽中恒温70 oc并均匀搅拌制得,沉积的厚度约为80nm,溶液法可双面同时沉积性能相近的硫化镉缓冲层。

46.在本实施方式中,采用磁控溅射技术分别沉积本征氧化锌层及掺铝氧化锌层以形成双层的第一窗口层:溅射靶材分别采用高纯氧化锌及掺铝氧化锌靶材,溅射功率密度分别为0.85w/cm2、1.70w/cm2,选择ar气作为溅射气体,溅射气压分别为0.5pa、0.25pa,衬底温度为常温,本征氧化锌层及掺铝氧化锌层的厚度分别为50nm、300nm,掺铝氧化锌电阻率约为9

×

10-7ωm。在一侧的窗口层沉积完成后,将样品反转,再在另外一侧进行另一个窗口层的沉积。

47.s4:在所述第一功能层3的表面形成第一顶电极4,以及在第二功能层6的表面形成第二顶电极7。

48.第一顶电极4及第二顶电极7均是采用高纯金丝作为蒸发源,通过热蒸发技术制备形成,沉积的第一顶电极4及第二顶电极7厚度约为100 nm。另外,需要注意的是在一侧的顶电极沉积完成后,将样品反转,在另外一侧进行顶电极的制备。

49.综上所述,由于现在的工艺都仅涉及单面的硒化锑电池,而在本制备方法中,特意采用载气输运的低温工艺,降低沉积第二个吸收层时衬底温度对已沉积的第一个吸收层的影响,以使先后沉积的两个吸收层的性能接近,确保光伏器件的整体性能。

50.以上对本技术实施例所提供的一种双面光伏器件200及制备方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。