一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法

技术领域

1.本发明涉及一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法。

背景技术:

2.传统硬质集成电路晶体管常用的sio2栅介质层,多是在硅单晶衬底上利用高温生长的方法进行制备,通常需要温度在1000℃以上。硅纳米柔性薄膜晶体管主要用于柔性集成电路的设计制造方面,由于其柔性的需求,硅纳米柔性薄膜晶体管需要在柔性塑料衬底上制备,但是柔性塑料衬底最高耐受温度仅为200℃,因而sio2栅介质层的硅纳米柔性薄膜晶体管制备只能在柔性衬底表面的底栅电极表面低温生长sio2栅介质层。由于低温生长的sio2栅介质层相比于高温生长的sio2栅介质层在致密度、性能稳定性、击穿电压等方面质量表现较差,致使低温生长sio2栅介质层的硅纳米柔性薄膜晶体管栅介质层单位面积电容<10nf/cm2、开启电压≥5v、栅极漏电流≥10-6

a、室温电子迁移率≤10cm2/vs、寿命<2000min,电学性能差、稳定性低。因而利用高温生长的sio2栅介质层制备硅纳米柔性薄膜晶体管便是一个发展方向。

技术实现要素:

3.本发明所要解决的技术问题是提供一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法。

4.本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法的技术方案是这样实现的:

5.一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法,依次包括如下步骤:

[0006]ⅰ、pet柔性塑料衬底表面镀ito底栅电极

[0007]

(1)、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将长度2cm、宽度2cm、厚度175μm的pet柔性塑料衬底放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗5~10min;

[0008]

(2)、250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将步骤ⅰ(1)清洗后的pet柔性塑料衬底取出放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗5~10min;

[0009]

(3)、将步骤ⅰ(2)清洗后的pet柔性塑料衬底取出,去离子水冲洗后采用气枪吹干,将上述pet柔性塑料衬底放入洁净250ml聚丙烯塑料烧杯中备用;

[0010]

(4)、采用真空磁控溅射镀膜设备,室温真空条件下,在步骤ⅰ(3)pet柔性塑料衬底表面镀200nm厚ito底栅电极;

[0011]ⅱ、采用soi材料制作由多孔硅纳米薄膜与soi硅基底构成双层硅贴合体

[0012]

(1)、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将长度1cm、宽度1cm、硅纳米薄

膜厚度190~210nm、绝缘体层sio2厚度430~470nm、硅基底厚度660~690μm的soi材料放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗5~10min;

[0013]

(2)、250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将步骤ⅱ(1)清洗后的soi材料取出放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗5~10min;

[0014]

(3)、将步骤ⅱ(2)清洗后的soi材料取出,去离子水冲洗后采用气枪吹干,将上述soi材料放入洁净250ml聚丙烯塑料烧杯中备用;

[0015]

(4)、将步骤ⅱ(3)soi材料硅纳米薄膜表面涂上1813正型光刻胶,依次设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述1813正型光刻胶;

[0016]

(5)、使用加热板将步骤ⅱ(4)制作的soi材料硅纳米薄膜于115℃前烘加热90s;

[0017]

(6)、使用光刻机以及按照光刻图形制作的掩膜版,将步骤ⅱ(5)制作soi材料硅纳米薄膜表面进行横向间距与纵向间距均为40μm均匀分布排列的横向222个、纵向222个5

×

5μm正方形孔图形对准光刻,显影后在soi材料硅纳米薄膜表面形成横向间距与纵向间距均为40μm均匀分布排列的横向222个、纵向222个5

×

5μm正方形孔图形;

[0018]

(7)、采用反应离子刻蚀的方式,在真空环境中刻蚀5~10min,将步骤ⅱ(6)制作的soi材料硅纳米薄膜表面5

×

5μm正方形孔图形内的硅去除形成多孔硅纳米薄膜;

[0019]

(8)、首先250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤b(7)制作的多孔硅纳米薄膜soi材料放入上述丙酮溶液中清洗5~10min,去除多孔硅纳米薄膜表面剩余的1813正型光刻胶;然后250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将丙酮溶液清洗后的多孔硅纳米薄膜soi材料取出放入上述异丙醇溶液中清洗5~10min;最后将异丙醇溶液清洗后的多孔硅纳米薄膜soi材料取出再经去离子水冲洗后,放入洁净250ml聚丙烯塑料烧杯中备用;

[0020]

(9)、250ml聚丙烯塑料烧杯中倒入去离子水与氢氟酸体积比为3:1的50ml氢氟酸水溶液,将步骤ⅱ(8)制作的多孔硅纳米薄膜soi材料放入上述聚丙烯塑料烧杯中,2h后soi材料中的绝缘体层sio2被腐蚀去除,去除绝缘体层sio2后的多孔硅纳米薄膜与soi硅基底依靠范德华力吸引形成双层硅贴合体;上述双层硅贴合体取出再经去离子水冲洗后,放入洁净250ml聚丙烯塑料烧杯中备用;

[0021]ⅲ、制作利用高温生长的sio2栅介质层翻转后与硬质硅基底表面连接

[0022]

(1)、将步骤ⅱ(9)制作的双层硅贴合体放入1100℃高温加热炉中,通入流量为1000sccm的氧气高温氧化45min,在多孔硅纳米薄膜表面形成厚度30~40nm利用高温生长的sio2栅介质层;

[0023]

(2)、在厚度290~310μm硬质硅基底表面涂上su8胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述su8胶;

[0024]

(3)、将步骤ⅲ(1)制作的双层硅贴合体多孔硅纳米薄膜表面利用高温生长的sio2栅介质层翻转,使上述利用高温生长的sio2栅介质层与步骤ⅲ(2)制作的表面涂有su8胶的硬质硅基底表面连接,由于su8胶与利用高温生长的sio2栅介质层之间的粘合力大于双层硅贴合体中soi硅基底与多孔硅纳米薄膜之间的范德华力,从而使双层硅贴合体中soi硅基底与多孔硅纳米薄膜分离,将利用高温生长的sio2栅介质层与上方多孔硅纳米薄膜转移到硬质硅基底表面,实现多孔硅纳米薄膜与利用高温生长的sio2栅介质层上下位置翻转;

[0025]ⅳ、n型离子注入掺杂多孔硅纳米薄膜表面制作源极与漏极金属钛电极

[0026]

(1)、在步骤ⅲ(3)硬质硅基底表面连接利用高温生长的sio2栅介质层上方多孔硅纳米薄膜表面涂上1813正型光刻胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述1813正型光刻胶;

[0027]

(2)、使用加热板将步骤ⅳ(1)硬质硅基底表面连接利用高温生长的sio2栅介质层上方多孔硅纳米薄膜于115℃前烘加热90s;

[0028]

(3)、使用光刻机以及按照光刻图案制作的掩膜版,将步骤ⅳ(2)硬质硅基底表面连接利用高温生长的sio2栅介质层上方多孔硅纳米薄膜表面进行光刻形成n型重掺杂区域图案,显影后采用离子注入设备进行n型离子注入,注入能量40kev、剂量4

×

10

15

cm-2

产生n型重掺杂区域,于温度750℃快速热退火10s,未掺杂区包括中间位置的未掺杂区与两侧位置的未掺杂区,中间位置的未掺杂区长度与宽度分别为10~50μm与50~500μm、两侧位置的未掺杂区长度与宽度分别为10~50μm与50~500μm,n型重掺杂区域位于上述中间位置的未掺杂区与两侧位置的未掺杂区之间,其长度与宽度分别为10~50μm与50~500μm;

[0029]

(4)、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤ⅳ(3)硬质硅基底表面连接利用高温生长的sio2栅介质层与上方n型离子注入掺杂多孔硅纳米薄膜材料放入上述聚丙烯塑料烧杯中2min,除去n型离子注入掺杂多孔硅纳米薄膜表面的1813正型光刻胶;将丙酮溶液清洗后的硬质硅基底表面连接利用高温生长的sio2栅介质层4与上方n型离子注入掺杂多孔硅纳米薄膜3材料取出去离子水冲洗后采用气枪吹干,放入洁净250ml聚丙烯塑料烧杯中备用;

[0030]

(5)、在步骤ⅳ(4)硬质硅基底表面连接利用高温生长的sio2栅介质层上方n型离子注入掺杂多孔硅纳米薄膜表面涂上5214负型光刻胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述5214负型光刻胶;

[0031]

(6)、使用加热板将步骤ⅳ(5)硬质硅基底表面连接利用高温生长的sio2栅介质层上方n型离子注入掺杂多孔硅纳米薄膜于115℃前烘加热90s;

[0032]

(7)、使用光刻机以及按照光刻图案制作的掩膜版,在步骤ⅳ(6)硬质硅基底表面连接利用高温生长的sio2栅介质层上方n型离子注入掺杂多孔硅纳米薄膜两侧位置的未掺杂区与其相邻的n型重掺杂区域上方,进行覆盖在n型重掺杂区域与两侧位置的未掺杂区长度与宽度分别为10~50μm与50~500μm的光刻形成源极图案与漏极图案,上述源极图案与漏极图案覆盖在n型重掺杂区内的长度均为5~25μm;

[0033]

(8)、使用加热板将步骤ⅳ(7)硬质硅基底表面连接利用高温生长的sio2栅介质层上方表面刻有源极图案与漏极图案的n型离子注入掺杂多孔硅纳米薄膜于115℃后烘加热90s;

[0034]

(9)、将步骤ⅳ(8)硬质硅基底表面连接利用高温生长的sio2栅介质层上方表面刻有源极图案与漏极图案的n型离子注入掺杂多孔硅纳米薄膜在光刻机上裸爆70s;

[0035]

(10)、步骤ⅳ(9)硬质硅基底表面连接利用高温生长的sio2栅介质层上方表面刻有源极图案与漏极图案的n型离子注入掺杂多孔硅纳米薄膜显影后,源极、漏极分别位于两侧位置的未掺杂区与n型重掺杂区域上方分别采用真空电子束镀膜设备蒸镀金属钛电极高度0.5~20nm,然后放入250ml聚丙烯塑料烧杯中,倒入200ml丙酮溶液浸泡15min,洗掉5214负型光刻胶和多余金属钛,形成长度10~50μm、宽度50~500μm、高度0.5~20nm的源极与漏

极金属钛电极;

[0036]

ⅴ

、利用高温生长的sio2栅介质层同硬质硅基底表面分离与ito底栅电极连接

[0037]

(1)、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤ⅳ(10)硬质硅基底表面连接利用高温生长的sio2栅介质层与上方表面蒸镀源极与漏极金属钛电极的n型离子注入掺杂多孔硅纳米薄膜材料放入上述聚丙烯塑料烧杯中清洗5~10min,将硬质硅基底表面与利用高温生长的sio2栅介质层连接所用su8胶清洗干净,取出后采用气枪吹干,使硬质硅基底同上表面蒸镀源极与漏极金属钛电极的n型离子注入掺杂多孔硅纳米薄膜下表面利用高温生长的sio2栅介质层整体分离;

[0038]

(2)、依靠静电力吸附作用,上表面蒸镀源极与漏极金属钛电极的n型离子注入掺杂多孔硅纳米薄膜下表面利用高温生长的sio2栅介质层连接于ito底栅电极上方,完成利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备。

[0039]

本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管具有电学性能好、稳定性高的特点。

附图说明

[0040]

下面结合附图和实施例对本发明做进一步的说明。

[0041]

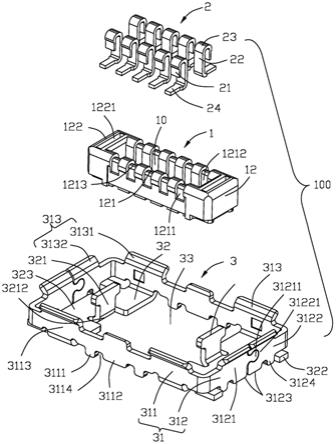

图1是sio2栅介质层的硅纳米柔性薄膜晶体管剖面图;

[0042]

图中:源极1 漏极2 硅纳米薄膜3 利用高温生长的sio2栅介质层4 ito底栅电极5 pet柔性塑料衬底6 未掺杂区7 中间位置的未掺杂区7-1 两侧位置的未掺杂区7-2 n型重掺杂区域8

[0043]

图2是本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法的工艺流程图。

具体实施方式

[0044]

实施例1

[0045]

1、物料与设备来源

[0046]

(1)、物料来源

[0047]

pet柔性塑料衬底6:pet指聚对苯二甲酸乙二醇酯,市售品;

[0048]

ito底栅电极5:ito指氧化铟锡,市售品;

[0049]

soi材料:soi指绝缘体上硅,市售品;

[0050]

氧气:市售品,99.9%纯度;

[0051]

金属钛:市售品,99.98%纯度;

[0052]

硬质硅基底:市售品,99.999999999%纯度;

[0053]

氢氟酸:市售品,30%质量百分比浓度;

[0054]

丙酮溶液:市售品,99%质量百分比浓度;

[0055]

异丙醇溶液:市售品,95%质量百分比浓度;

[0056]

去离子水:市售品;

[0057]

su8胶:市售品;

[0058]

1813正型光刻胶:市售品;

[0059]

5214负型光刻胶:市售品;

[0060]

热释放胶带:市售品;

[0061]

250ml聚丙烯塑料烧杯:市售品;

[0062]

(2)、设备来源

[0063]

超声波清洗器:市售品,yq-620c;

[0064]

气枪:市售品;

[0065]

加热板:市售品;

[0066]

匀胶机:市售品,kw-4c;

[0067]

光刻机:市售品;

[0068]

掩膜版:市售品;

[0069]

高温加热炉:市售品;

[0070]

反应离子刻蚀设备:市售品;

[0071]

离子注入设备:市售品;

[0072]

热退火设备:市售品;

[0073]

真空磁控溅射镀膜设备:市售品,jcpy500;

[0074]

真空电子束镀膜设备:市售品,vzzs-650。

[0075]

2、本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法

[0076]

如图1与图2所示,一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法,依次包括如下步骤:

[0077]

(ⅰ)、pet柔性塑料衬底6表面镀ito底栅电极5

[0078]

①

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将长度2cm、宽度2cm、厚度175μm的pet柔性塑料衬底6放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗5min;

[0079]

②

、250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将步骤(ⅰ)

①

清洗后的pet柔性塑料衬底6取出放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗5min;

[0080]

③

、将步骤(ⅰ)

②

清洗后的pet柔性塑料衬底6取出,去离子水冲洗后气枪吹干,将上述pet柔性塑料衬底6放入洁净250ml聚丙烯塑料烧杯中备用;

[0081]

④

、采用真空磁控溅射镀膜设备,室温真空条件下,在步骤(ⅰ)

③

pet柔性塑料衬底6表面镀200nm厚ito底栅电极5;

[0082]

(ⅱ)、采用soi材料制作由多孔硅纳米薄膜3与soi硅基底构成双层硅贴合体

[0083]

①

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将长度1cm、宽度1cm、硅纳米薄膜3厚度190nm、绝缘体层sio2厚度430nm、硅基底厚度660μm的soi材料放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗5min;

[0084]

②

、250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将步骤(ⅱ)

①

清洗后的soi材料取出放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗5min;

[0085]

③

、将步骤(ⅱ)

②

清洗后的soi材料取出,去离子水冲洗后采用气枪吹干,将上述soi材料放入洁净250ml聚丙烯塑料烧杯中备用;

[0086]

④

、将步骤(ⅱ)

③

soi材料硅纳米薄膜3表面涂上1813正型光刻胶,依次设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述1813正型光刻胶;

[0087]

⑤

、使用加热板将步骤(ⅱ)

④

制作的soi材料硅纳米薄膜3于115℃前烘加热90s;

[0088]

⑥

、使用光刻机以及按照光刻图形制作的掩膜版,将步骤(ⅱ)

⑤

制作soi材料硅纳米薄膜3表面进行横向间距与纵向间距均为40μm均匀分布排列的横向222个、纵向222个5

×

5μm正方形孔图形对准光刻,显影后在soi材料硅纳米薄膜3表面形成横向间距与纵向间距均为40μm均匀分布排列的横向222个、纵向222个5

×

5μm正方形孔图形;

[0089]

⑦

、采用反应离子刻蚀的方式,在真空环境中刻蚀5min,将步骤(ⅱ)

⑥

制作的soi材料硅纳米薄膜3表面5

×

5μm正方形孔图形内的硅去除形成多孔硅纳米薄膜3;

[0090]

⑧

、首先250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤(b)

⑦

制作的多孔硅纳米薄膜3soi材料放入上述丙酮溶液中清洗5min,去除多孔硅纳米薄膜3表面剩余的1813正型光刻胶;然后250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将丙酮溶液清洗后的多孔硅纳米薄膜3soi材料取出放入上述异丙醇溶液中清洗5min;最后将异丙醇溶液清洗后的多孔硅纳米薄膜3soi材料取出再经去离子水冲洗后,放入洁净250ml聚丙烯塑料烧杯中备用;

[0091]

⑨

、250ml聚丙烯塑料烧杯中倒入去离子水与氢氟酸体积比为3:1的50ml氢氟酸水溶液,将步骤(ⅱ)

⑧

制作的多孔硅纳米薄膜3soi材料放入上述聚丙烯塑料烧杯中,2h后多孔硅纳米薄膜3soi材料中的绝缘体层sio2被腐蚀去除,去除绝缘体层sio2后的多孔硅纳米薄膜3与soi硅基底依靠范德华力吸引形成双层硅贴合体;上述双层硅贴合体取出再经去离子水冲洗后,放入洁净250ml聚丙烯塑料烧杯中备用;

[0092]

(ⅲ)、制作利用高温生长的sio2栅介质层4翻转后与硬质硅基底表面连接

[0093]

①

、将步骤(ⅱ)

⑨

制作的双层硅贴合体放入1100℃高温加热炉中,通入流量为1000sccm的氧气高温氧化45min,在多孔硅纳米薄膜3表面形成厚度30nm利用高温生长的sio2栅介质层4;

[0094]

②

、在厚度290μm硬质硅基底表面涂上su8胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述su8胶;

[0095]

③

、将步骤(ⅲ)

①

制作的双层硅贴合体多孔硅纳米薄膜3表面利用高温生长的sio2栅介质层4翻转,使上述利用高温生长的sio2栅介质层4与步骤(ⅲ)

②

制作的表面涂有su8胶的硬质硅基底表面连接,由于su8胶与利用高温生长的sio2栅介质层4之间的粘合力大于双层硅贴合体中soi硅基底与多孔硅纳米薄膜3之间的范德华力,从而使双层硅贴合体中soi硅基底与多孔硅纳米薄膜3分离,将利用高温生长的sio2栅介质层4与上方多孔硅纳米薄膜3转移到硬质硅基底表面,实现多孔硅纳米薄膜3与利用高温生长的sio2栅介质层4上下位置翻转;

[0096]

(ⅳ)、n型离子注入掺杂多孔硅纳米薄膜3表面制作源极1与漏极2金属钛电极

[0097]

①

、在步骤(ⅲ)

③

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方多孔硅纳米薄膜3表面涂上1813正型光刻胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述1813正型光刻胶;

[0098]

②

、使用加热板将步骤(ⅳ)

①

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方多孔硅纳米薄膜3于115℃前烘加热90s;

[0099]

③

、使用光刻机以及按照光刻图案制作的掩膜版,将步骤(ⅳ)

②

硬质硅基底表面

连接利用高温生长的sio2栅介质层4上方多孔硅纳米薄膜3表面进行光刻形成n型重掺杂区域8图案,显影后采用离子注入设备进行n型离子注入,注入能量40kev、剂量4

×

10

15

cm-2

产生n型重掺杂区域8,于温度750℃快速热退火10s,未掺杂区7包括中间位置的未掺杂区7-1与两侧位置的未掺杂区7-2,中间位置的未掺杂区7-1长度与宽度分别为10μm与50μm、两侧位置的未掺杂区7-2长度与宽度分别为10μm与50μm,n型重掺杂区域8位于上述中间位置的未掺杂区7-1与两侧位置的未掺杂区7-2之间,其长度与宽度分别为10μm与50μm;

[0100]

④

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤(ⅳ)

③

硬质硅基底表面连接利用高温生长的sio2栅介质层4与上方n型离子注入掺杂多孔硅纳米薄膜3材料放入上述聚丙烯塑料烧杯中2min,除去n型离子注入掺杂硅纳米薄膜3表面的1813正型光刻胶;将丙酮溶液清洗后的硬质硅基底表面连接利用高温生长的sio2栅介质层4与上方n型离子注入掺杂多孔硅纳米薄膜3材料取出去离子水冲洗后气枪吹干,放入洁净250ml聚丙烯塑料烧杯中备用;

[0101]

⑤

、在步骤(ⅳ)

④

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方n型离子注入掺杂多孔硅纳米薄膜3表面涂上5214负型光刻胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述5214负型光刻胶;

[0102]

⑥

、使用加热板将步骤(ⅳ)

⑤

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方n型离子注入掺杂多孔硅纳米薄膜3于115℃前烘加热90s;

[0103]

⑦

、使用光刻机以及按照光刻图案制作的掩膜版,在步骤(ⅳ)

⑥

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方n型离子注入掺杂多孔硅纳米薄膜3两侧位置的未掺杂区7-2与其相邻的n型重掺杂区域8上方,进行覆盖在n型重掺杂区域8与两侧位置的未掺杂区7-2长度与宽度分别为10μm与50μm的光刻形成源极1图案与漏极2图案,上述源极1图案与漏极2图案覆盖在n型重掺杂区域8内的长度均为5μm;

[0104]

⑧

、使用加热板将步骤(ⅳ)

⑦

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方表面刻有源极1图案与漏极2图案的n型离子注入掺杂多孔硅纳米薄膜3于115℃后烘加热90s;

[0105]

⑨

、将步骤(ⅳ)

⑧

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方表面刻有源极1图案与漏极2图案的n型离子注入掺杂多孔硅纳米薄膜3在光刻机上裸爆70s;

[0106]

⑩

、步骤(ⅳ)

⑨

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方表面刻有源极1图案与漏极2图案的n型离子注入掺杂多孔硅纳米薄膜3显影后,源极1、漏极2分别位于两侧位置的未掺杂区7-2与n型重掺杂区域8上方分别采用真空电子束镀膜设备蒸镀金属钛电极高度0.5nm,然后放入250ml聚丙烯塑料烧杯中,倒入200ml丙酮溶液浸泡15min,洗掉5214负型光刻胶和多余金属钛,形成长度10μm、宽度50μm、高度0.5nm的源极1与漏极2金属钛电极;

[0107]

(

ⅴ

)、利用高温生长的sio2栅介质层4同硬质硅基底表面分离与ito底栅电极5连接

[0108]

①

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤(ⅳ)

⑩

硬质硅基底表面连接利用高温生长的sio2栅介质层4与上方表面蒸镀源极1与漏极2金属钛电极的n型离子注入掺杂多孔硅纳米薄膜3材料放入上述聚丙烯塑料烧杯中清洗5min,将硬质硅基底表面与利用高温生长的sio2栅介质层4连接所用su8胶清洗干净,取出后采用气枪吹干,使硬质硅

基底同上表面蒸镀源极1与漏极2金属钛电极的n型离子注入掺杂多孔硅纳米薄膜3下表面利用高温生长的sio2栅介质层4整体分离;

[0109]

②

、依靠静电力吸附作用,上表面蒸镀源极1与漏极2金属钛电极的n型离子注入掺杂多孔硅纳米薄膜3下表面利用高温生长的sio2栅介质层4连接于ito底栅电极5上方,完成利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备。

[0110]

3、本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管性能

[0111]

本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管性能见表1

[0112]

表1本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管性能

[0113][0114]

实施例2

[0115]

1、物料与设备来源

[0116]

(1)、物料来源

[0117]

pet柔性塑料衬底6:同实施例1;

[0118]

ito底栅电极5:同实施例1;

[0119]

soi材料:soi指绝缘体上硅,市售品;

[0120]

氧气:同实施例1;

[0121]

金属钛:同实施例1;

[0122]

硬质硅基底:同实施例1;

[0123]

氢氟酸:同实施例1;

[0124]

丙酮溶液:同实施例1;

[0125]

异丙醇溶液:同实施例1;

[0126]

去离子水:同实施例1;

[0127]

su8胶:同实施例1;

[0128]

1813正型光刻胶:同实施例1;

[0129]

5214负型光刻胶:同实施例1;

[0130]

热释放胶带:同实施例1;

[0131]

250ml聚丙烯塑料烧杯:同实施例1;

[0132]

(2)、设备来源

[0133]

超声波清洗器:同实施例1;

[0134]

气枪:同实施例1;

[0135]

加热板:同实施例1;

[0136]

匀胶机:同实施例1;

[0137]

光刻机:同实施例1;

[0138]

掩膜版:同实施例1;

[0139]

高温加热炉:同实施例1;

[0140]

反应离子刻蚀设备:同实施例1;

[0141]

离子注入设备:同实施例1;

[0142]

热退火设备:同实施例1;

[0143]

真空磁控溅射镀膜设备:同实施例1;

[0144]

真空电子束镀膜设备:同实施例1。

[0145]

2、本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法

[0146]

如图1与图2所示,一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法,依次包括如下步骤:

[0147]

(ⅰ)、pet柔性塑料衬底6表面镀ito底栅电极5

[0148]

①

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将长度2cm、宽度2cm、厚度175μm的pet柔性塑料衬底6放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗8min;

[0149]

②

、250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将步骤(ⅰ)

①

清洗后的pet柔性塑料衬底6取出放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗8min;

[0150]

③

、将步骤(ⅰ)

②

清洗后的pet柔性塑料衬底6取出,去离子水冲洗后气枪吹干,将上述pet柔性塑料衬底6放入洁净250ml聚丙烯塑料烧杯中备用;

[0151]

④

、采用真空磁控溅射镀膜设备,室温真空条件下,在步骤(ⅰ)

③

pet柔性塑料衬底6表面镀200nm厚ito底栅电极5;

[0152]

(ⅱ)、采用soi材料制作由多孔硅纳米薄膜3与soi硅基底构成双层硅贴合体

[0153]

①

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将长度1cm、宽度1cm、硅纳米薄膜3厚度200nm、绝缘体层sio2厚度450nm、硅基底厚度675μm的soi材料放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗8min;

[0154]

②

、250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将步骤(ⅱ)

①

清洗后的soi材料取出放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗8min;

[0155]

③

、将步骤(ⅱ)

②

清洗后的soi材料取出,去离子水冲洗后采用气枪吹干,将上述soi材料放入洁净250ml聚丙烯塑料烧杯中备用;

[0156]

④

、将步骤(ⅱ)

③

soi材料硅纳米薄膜3表面涂上1813正型光刻胶,依次设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述1813正型光刻胶;

[0157]

⑤

、使用加热板将步骤(ⅱ)

④

制作的soi材料硅纳米薄膜3于115℃前烘加热90s;

[0158]

⑥

、使用光刻机以及按照光刻图形制作的掩膜版,将步骤(ⅱ)

⑤

制作soi材料硅纳米薄膜3表面进行横向间距与纵向间距均为40μm均匀分布排列的横向222个、纵向222个5

×

5μm正方形孔图形对准光刻,显影后在soi材料硅纳米薄膜3表面形成横向间距与纵向间距均为40μm均匀分布排列的横向222个、纵向222个5

×

5μm正方形孔图形;

[0159]

⑦

、采用反应离子刻蚀的方式,在真空环境中刻蚀8min,将步骤(ⅱ)

⑥

制作的soi材料硅纳米薄膜3表面5

×

5μm正方形孔图形内的硅去除形成多孔硅纳米薄膜3;

[0160]

⑧

、首先250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤(b)

⑦

制作的多孔硅纳米薄膜3soi材料放入上述丙酮溶液中清洗8min,去除多孔硅纳米薄膜3表面剩余的1813正型光刻胶;然后250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将丙酮溶液清洗后的多孔硅纳米薄膜3soi材料取出放入上述异丙醇溶液中清洗8min;最后将异丙醇溶液清洗后的多孔硅纳米薄膜3soi材料取出再经去离子水冲洗后,放入洁净250ml聚丙烯塑料烧杯中备用;

[0161]

⑨

、250ml聚丙烯塑料烧杯中倒入去离子水与氢氟酸体积比为3:1的50ml氢氟酸水溶液,将步骤(ⅱ)

⑧

制作的多孔硅纳米薄膜3soi材料放入上述聚丙烯塑料烧杯中,2h后soi材料中的绝缘体层sio2被腐蚀去除,去除绝缘体层sio2后的多孔硅纳米薄膜3与soi硅基底依靠范德华力吸引形成双层硅贴合体;上述双层硅贴合体取出再经去离子水冲洗后,放入洁净250ml聚丙烯塑料烧杯中备用;

[0162]

(ⅲ)、制作利用高温生长的sio2栅介质层4翻转后与硬质硅基底表面连接

[0163]

①

、将步骤(ⅱ)

⑨

制作的双层硅贴合体放入1100℃高温加热炉中,通入流量为1000sccm的氧气高温氧化45min,在多孔硅纳米薄膜3表面形成厚度35nm利用高温生长的sio2栅介质层4;

[0164]

②

、在厚度300μm硬质硅基底表面涂上su8胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述su8胶;

[0165]

③

、将步骤(ⅲ)

①

制作的双层硅贴合体多孔硅纳米薄膜3表面利用高温生长的sio2栅介质层4翻转,使上述利用高温生长的sio2栅介质层4与步骤(ⅲ)

②

制作的表面涂有su8胶的硬质硅基底表面连接,由于su8胶与利用高温生长的sio2栅介质层4之间的粘合力大于双层硅贴合体中硅基底与多孔硅纳米薄膜3之间的范德华力,从而使双层硅贴合体中soi硅基底与多孔硅纳米薄膜3分离,将利用高温生长的sio2栅介质层4与上方多孔硅纳米薄膜3转移到硬质硅基底表面,实现多孔硅纳米薄膜3与利用高温生长的sio2栅介质层4上下位置翻转;

[0166]

(ⅳ)、n型离子注入掺杂多孔硅纳米薄膜3表面制作源极1与漏极2金属钛电极

[0167]

①

、在步骤(ⅲ)

③

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方多孔硅纳米薄膜3表面涂上1813正型光刻胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述1813正型光刻胶;

[0168]

②

、使用加热板将步骤(ⅳ)

①

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方多孔硅纳米薄膜3于115℃前烘加热90s;

[0169]

③

、使用光刻机以及按照光刻图案制作的掩膜版,将步骤(ⅳ)

②

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方多孔硅纳米薄膜3表面进行光刻形成n型重掺杂区域8图案,显影后采用离子注入设备进行n型离子注入,注入能量40kev、剂量4

×

10

15

cm-2

产生n型重掺杂区域8,于温度750℃快速热退火10s,未掺杂区7包括中间位置的未掺杂区7-1与两侧位置的未掺杂区7-2,中间位置的未掺杂区7-1长度与宽度分别为30μm与300μm、两侧位置的未掺杂区7-2长度与宽度分别为30μm与300μm,n型重掺杂区域8位于上述中间位置的未掺杂区7-1与两侧位置的未掺杂区7-2之间,其长度与宽度分别为30μm与300μm;

[0170]

④

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤(ⅳ)

③

硬质硅基底表面连接利用高温生长的sio2栅介质层4与上方n型离子注入掺杂多孔硅纳米薄膜3材料放入上述聚丙烯塑料烧杯中2min,除去n型离子注入掺杂多孔硅纳米薄膜3表面的1813正型光刻胶;

将丙酮溶液清洗后的硬质硅基底表面连接利用高温生长的sio2栅介质层4与上方n型离子注入掺杂多孔硅纳米薄膜3材料取出去离子水冲洗后气枪吹干,放入洁净250ml聚丙烯塑料烧杯中备用;

[0171]

⑤

、在步骤(ⅳ)

④

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方n型离子注入掺杂多孔硅纳米薄膜3表面涂上5214负型光刻胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述5214负型光刻胶;

[0172]

⑥

、使用加热板将步骤(ⅳ)

⑤

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方n型离子注入掺杂多孔硅纳米薄膜3于115℃前烘加热90s;

[0173]

⑦

、使用光刻机以及按照光刻图案制作的掩膜版,在步骤(ⅳ)

⑥

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方n型离子注入掺杂多孔硅纳米薄膜3两侧位置的未掺杂区7-2与其相邻的n型重掺杂区域8上方,进行覆盖在n型重掺杂区域8与两侧位置的未掺杂区7-2长度与宽度分别为30μm与300μm的光刻形成源极1图案与漏极2图案,上述源极1图案与漏极2图案覆盖在n型重掺杂区域8内的长度均为15μm;

[0174]

⑧

、使用加热板将步骤(ⅳ)

⑦

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方表面刻有源极1图案与漏极2图案的n型离子注入掺杂多孔硅纳米薄膜3于115℃后烘加热90s;

[0175]

⑨

、将步骤(ⅳ)

⑧

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方表面刻有源极1图案与漏极2图案的n型离子注入掺杂多孔硅纳米薄膜3在光刻机上裸爆70s;

[0176]

⑩

、步骤(ⅳ)

⑨

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方表面刻有源极1图案与漏极2图案的n型离子注入掺杂多孔硅纳米薄膜3显影后,源极1、漏极2分别位于两侧位置的未掺杂区7-2与n型重掺杂区域8上方分别采用真空电子束镀膜设备蒸镀金属钛电极高度10nm,然后放入250ml聚丙烯塑料烧杯中,倒入200ml丙酮溶液浸泡15min,洗掉5214负型光刻胶和多余金属钛,形成长度30μm、宽度300μm、高度10nm的源极1与漏极2金属钛电极;

[0177]

(

ⅴ

)、利用高温生长的sio2栅介质层4同硬质硅基底表面分离与ito底栅电极5连接

[0178]

①

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤(ⅳ)

⑩

硬质硅基底表面连接利用高温生长的sio2栅介质层4与上方表面蒸镀源极1与漏极2金属钛电极的n型离子注入掺杂多孔硅纳米薄膜3材料放入上述聚丙烯塑料烧杯中清洗8min,将硬质硅基底表面与利用高温生长的sio2栅介质层4连接所用su8胶清洗干净,取出后采用气枪吹干,使硬质硅基底同上表面蒸镀源极1与漏极2金属钛电极的n型离子注入掺杂多孔硅纳米薄膜3下表面利用高温生长的sio2栅介质层4整体分离;

[0179]

②

、依靠静电力吸附作用,上表面蒸镀源极1与漏极2金属钛电极的n型离子注入掺杂多孔硅纳米薄膜3下表面利用高温生长的sio2栅介质层4连接于ito底栅电极5上方,完成利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备。

[0180]

3、本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管性能

[0181]

本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管性能见表2

[0182]

表2本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管性能

[0183][0184]

实施例3

[0185]

1、物料与设备来源

[0186]

(1)、物料来源

[0187]

pet柔性塑料衬底6:同实施例1;

[0188]

ito底栅电极5:同实施例1;

[0189]

soi材料:soi指绝缘体上硅,市售品;

[0190]

氧气:同实施例1;

[0191]

金属钛:同实施例1;

[0192]

硬质硅基底:同实施例1;

[0193]

氢氟酸:同实施例1;

[0194]

丙酮溶液:同实施例1;

[0195]

异丙醇溶液:同实施例1;

[0196]

去离子水:同实施例1;

[0197]

su8胶:同实施例1;

[0198]

1813正型光刻胶:同实施例1;

[0199]

5214负型光刻胶:同实施例1;

[0200]

热释放胶带:同实施例1;

[0201]

250ml聚丙烯塑料烧杯:同实施例1;

[0202]

(2)、设备来源

[0203]

超声波清洗器:同实施例1;

[0204]

气枪:同实施例1;

[0205]

加热板:同实施例1;

[0206]

匀胶机:同实施例1;

[0207]

光刻机:同实施例1;

[0208]

掩膜版:同实施例1;

[0209]

高温加热炉:同实施例1;

[0210]

反应离子刻蚀设备:同实施例1;

[0211]

离子注入设备:同实施例1;

[0212]

热退火设备:同实施例1;

[0213]

真空磁控溅射镀膜设备:同实施例1;

[0214]

真空电子束镀膜设备:同实施例1。

[0215]

2、本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法

[0216]

(ⅰ)、pet柔性塑料衬底6表面镀ito底栅电极5

[0217]

①

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将长度2cm、宽度2cm、厚度175μm的pet柔性塑料衬底6放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗10min;

[0218]

②

、250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将步骤(ⅰ)

①

清洗后的pet柔性塑料衬底6取出放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗10min;

[0219]

③

、将步骤(ⅰ)

②

清洗后的pet柔性塑料衬底6取出,去离子水冲洗后气枪吹干,将上述pet柔性塑料衬底6放入洁净250ml聚丙烯塑料烧杯中备用;

[0220]

④

、采用真空磁控溅射镀膜设备,室温真空条件下,在步骤(ⅰ)

③

pet柔性塑料衬底6表面镀200nm厚ito底栅电极5;

[0221]

(ⅱ)、采用soi材料制作由多孔硅纳米薄膜3与soi硅基底构成双层硅贴合体

[0222]

①

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将长度1cm、宽度1cm、硅纳米薄膜3厚度210nm、绝缘体层sio2厚度470nm、硅基底厚度690μm的soi材料放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗10min;

[0223]

②

、250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将步骤(ⅱ)

①

清洗后的soi材料取出放入上述聚丙烯塑料烧杯中,将上述聚丙烯塑料烧杯放入超声波清洗器中清洗10min;

[0224]

③

、将步骤(ⅱ)

②

清洗后的soi材料取出,去离子水冲洗后采用气枪吹干,将上述soi材料放入洁净250ml聚丙烯塑料烧杯中备用;

[0225]

④

、将步骤(ⅱ)

③

soi材料硅纳米薄膜3表面涂上1813正型光刻胶,依次设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述1813正型光刻胶;

[0226]

⑤

、使用加热板将步骤(ⅱ)

④

制作的soi材料硅纳米薄膜3于115℃前烘加热90s;

[0227]

⑥

、使用光刻机以及按照光刻图形制作的掩膜版,将步骤(ⅱ)

⑤

制作soi材料硅纳米薄膜3表面进行横向间距与纵向间距均为40μm均匀分布排列的横向222个、纵向222个5

×

5μm正方形孔图形对准光刻,显影后在soi材料硅纳米薄膜3表面形成横向间距与纵向间距均为40μm均匀分布排列的横向222个、纵向222个5

×

5μm正方形孔图形;

[0228]

⑦

、采用反应离子的刻蚀方式,在真空环境中刻蚀10min,将步骤(ⅱ)

⑥

制作的soi材料硅纳米薄膜3表面5

×

5μm正方形孔图形内的硅去除形成多孔硅纳米薄膜3;

[0229]

⑧

、首先250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤(b)

⑦

制作的多孔硅纳米薄膜3soi材料放入上述丙酮溶液中清洗10min,去除多孔硅纳米薄膜3表面剩余的1813正型光刻胶;然后250ml聚丙烯塑料烧杯中倒入50ml异丙醇溶液,将丙酮溶液清洗后的多孔硅纳米薄膜3soi材料取出放入上述异丙醇溶液中清洗10min;最后将异丙醇溶液清洗后的多孔硅纳米薄膜3soi材料取出再经去离子水冲洗后,放入洁净250ml聚丙烯塑料烧杯中备用;

[0230]

⑨

、250ml聚丙烯塑料烧杯中倒入去离子水与氢氟酸体积比为3:1的50ml氢氟酸水溶液,将步骤(ⅱ)

⑧

制作的多孔硅纳米薄膜3soi材料放入上述聚丙烯塑料烧杯中,2h后多孔硅纳米薄膜3soi材料中的绝缘体层sio2被腐蚀去除,去除绝缘体层sio2后的多孔硅纳米薄膜3与soi硅基底依靠范德华力吸引形成双层硅贴合体;上述双层硅贴合体取出再经去离子水冲洗后,放入洁净250ml聚丙烯塑料烧杯中备用;

[0231]

(ⅲ)、制作利用高温生长的sio2栅介质层4翻转后与硬质硅基底表面连接

[0232]

①

、将步骤(ⅱ)

⑨

制作的双层硅贴合体放入1100℃高温加热炉中,通入流量为1000sccm的氧气高温氧化45min,在多孔硅纳米薄膜3表面形成厚度40nm利用高温生长的sio2栅介质层4;

[0233]

②

、在厚度310μm硬质硅基底表面涂上su8胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述su8胶;

[0234]

③

、将步骤(ⅲ)

①

制作的双层硅贴合体多孔硅纳米薄膜3表面利用高温生长的sio2栅介质层4翻转,使上述利用高温生长的sio2栅介质层4与步骤(ⅲ)

②

制作的表面涂有su8胶的硬质硅基底表面连接,由于su8胶与利用高温生长的sio2栅介质层4之间的粘合力大于双层硅贴合体中soi硅基底与多孔硅纳米薄膜3之间的范德华力,从而使双层硅贴合体中soi硅基底与多孔硅纳米薄膜3分离,将利用高温生长的sio2栅介质层4与上方多孔硅纳米薄膜3转移到硬质硅基底表面,实现多孔硅纳米薄膜3与利用高温生长的sio2栅介质层4上下位置翻转;

[0235]

(ⅳ)、n型离子注入掺杂多孔硅纳米薄膜3表面制作源极1与漏极2金属钛电极

[0236]

①

、在步骤(ⅲ)

③

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方多孔硅纳米薄膜3表面涂上1813正型光刻胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述1813正型光刻胶;

[0237]

②

、使用加热板将步骤(ⅳ)

①

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方多孔硅纳米薄膜3于115℃前烘加热90s;

[0238]

③

、使用光刻机以及按照光刻图案制作的掩膜版,将步骤(ⅳ)

②

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方多孔硅纳米薄膜3表面进行光刻形成n型重掺杂区域8图案,显影后采用离子注入设备进行n型离子注入,注入能量40kev、剂量4

×

10

15

cm-2

产生n型重掺杂区域8,于温度750℃快速热退火10s,未掺杂区7包括中间位置的未掺杂区7-1与两侧位置的未掺杂区7-2,中间位置的未掺杂区7-1长度与宽度分别为50μm与500μm、两侧位置的未掺杂区7-2长度与宽度分别为50μm与500μm,n型重掺杂区域8位于上述中间位置的未掺杂区7-1与两侧位置的未掺杂区7-2之间,其长度与宽度分别为50μm与500μm;

[0239]

④

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤(ⅳ)

③

硬质硅基底表面连接利用高温生长的sio2栅介质层4与上方n型离子注入掺杂多孔硅纳米薄膜3材料放入上述聚丙烯塑料烧杯中2min,除去n型离子注入掺杂多孔硅纳米薄膜3表面的1813正型光刻胶;将丙酮溶液清洗后的硬质硅基底表面连接利用高温生长的sio2栅介质层4与上方n型离子注入掺杂多孔硅纳米薄膜3材料取出去离子水冲洗后气枪吹干,放入洁净250ml聚丙烯塑料烧杯中备用;

[0240]

⑤

、在步骤(ⅳ)

④

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方n型离子注入掺杂多孔硅纳米薄膜3表面涂上5214负型光刻胶,设置匀胶机转速500rpm、转动时间10s与转速4000rpm、转动时间30s甩均匀上述5214负型光刻胶;

[0241]

⑥

、使用加热板将步骤(ⅳ)

⑤

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方n型离子注入掺杂多孔硅纳米薄膜3于115℃前烘加热90s;

[0242]

⑦

、使用光刻机以及按照光刻图案制作的掩膜版,在步骤(ⅳ)

⑥

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方n型离子注入掺杂多孔硅纳米薄膜3两侧位置的未

掺杂区7-2与其相邻的n型重掺杂区域8上方,进行覆盖在n型重掺杂区域8与两侧位置的未掺杂区7-2长度与宽度分别为50μm与500μm的光刻形成源极1图案与漏极2图案,上述源极1图案与漏极2图案覆盖在n型重掺杂区域8内的长度均为25μm;

[0243]

⑧

、使用加热板将步骤(ⅳ)

⑦

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方表面刻有源极1图案与漏极2图案的n型离子注入掺杂多孔硅纳米薄膜3于115℃后烘加热90s;

[0244]

⑨

、将步骤(ⅳ)

⑧

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方表面刻有源极1图案与漏极2图案的n型离子注入掺杂多孔硅纳米薄膜3在光刻机上裸爆70s;

[0245]

⑩

、步骤(ⅳ)

⑨

硬质硅基底表面连接利用高温生长的sio2栅介质层4上方表面刻有源极1图案与漏极2图案的n型离子注入掺杂多孔硅纳米薄膜3显影后,源极1、漏极2分别位于两侧位置的未掺杂区7-2与n型重掺杂区域8上方分别采用真空电子束镀膜设备蒸镀金属钛电极高度20nm,然后放入250ml聚丙烯塑料烧杯中,倒入200ml丙酮溶液浸泡15min,洗掉5214负型光刻胶和多余金属钛,形成长度50μm、宽度500μm、高度20nm的源极1与漏极2金属钛电极;

[0246]

(

ⅴ

)、利用高温生长的sio2栅介质层4同硬质硅基底表面分离与ito底栅电极5连接

[0247]

①

、250ml聚丙烯塑料烧杯中倒入50ml丙酮溶液,将步骤(ⅳ)

⑩

硬质硅基底表面连接利用高温生长的sio2栅介质层4与上方表面蒸镀源极1与漏极2金属钛电极的n型离子注入掺杂多孔硅纳米薄膜3材料放入上述聚丙烯塑料烧杯中清洗10min,将硬质硅基底表面与利用高温生长的sio2栅介质层4连接所用su8胶清洗干净,取出后采用气枪吹干,使硬质硅基底同上表面蒸镀源极1与漏极2金属钛电极的n型离子注入掺杂多孔硅纳米薄膜3下表面利用高温生长的sio2栅介质层4整体分离;

[0248]

②

、依靠静电力吸附作用,上表面蒸镀源极1与漏极2金属钛电极的n型离子注入掺杂多孔硅纳米薄膜3下表面利用高温生长的sio2栅介质层4连接于ito底栅电极5上方,完成利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备。

[0249]

3、本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管性能

[0250]

本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管性能见表3

[0251]

表3本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管性能

[0252][0253]

实施例说明,本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备sio2栅介质层的硅纳米柔性薄膜晶体管时,利用高温生长的sio2栅介质层4不是直接生长在pet柔性塑料衬底6表面镀ito底栅电极5表面,而是首先高温生长在双层硅贴合体多孔硅纳米薄膜3表面,然后利用高温生长的sio2栅介质层4经过翻转与硬质硅基底表面

连接,在n型离子注入掺杂多孔硅纳米薄膜3上表面蒸镀源极1与漏极2金属钛电极后,n型离子注入掺杂多孔硅纳米薄膜3下表面利用高温生长的sio2栅介质层4与硬质硅基底分离,最后实现利用高温生长的sio2栅介质层4与ito底栅电极5连接完成本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管的制备,由于利用高温生长sio2的栅介质层4较低温生长的sio2栅介质层具有致密度高、性能稳定性强、击穿电压高等质量优点,因而本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管的电学性能与稳定性较现有技术有了显著提高,本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管栅介质层单位面积电容20~60nf/cm2、开启电压2.6~3.0v、栅极漏电流10-9

~10-7

a、室温电子迁移率100cm2/vs、寿命6000~10000min,本发明一种利用高温生长sio2栅介质层的硅纳米柔性薄膜晶体管制备方法制备的sio2栅介质层的硅纳米柔性薄膜晶体管具有电学性能好、稳定性高的特点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。