1.本技术属于冶金技术领域,涉及一种可满足-60℃服役条件下的低屈强比高韧性结构钢板的制造方法。

背景技术:

2.高寒地带对材料的低温韧性均提出了苛刻要求,通常情况下,钢材需要满足-40℃条件下冲击韧性仍保持在100j以上,为了进一步提高安全系数,极限条件下,提出了-60℃条件下冲击韧性满足100j以上的性能要求。为满足该技术要求,行业通常采取低碳 微合金化 控轧控冷的生产工艺设计,以期解决冲击韧性问题,但是,带来了屈强比高、安全可靠性下降的新问题。

3.专利公告号cn110592484b提出了一种低温韧性优异的460mpa级低焊接裂纹敏感性耐火钢及其生产方法,所述钢材含有下述质量百分比含量的化学成分:c:0.020~0.055%,si:0.10~0.25%,mn:1.75~2.25%,p≤0.005%,s≤0.001%,mo:0.12~0.24%,w:0.08~0.20%,ni:0.15~0.32%,nb:0.015~0.045%,ti:0.005~0.020%,zr:0.0027~0.0045%,hf:0.0045~0.0075%,[o]:0.0035~0.0075%,[n]:0.0020~0.0040%,其余为fe及不可避免杂质,同时上述化学成分还必须满足:

①

0.68%≤2mo 3w≤0.86%,

②

2.01≤(2zr hf)/[o]≤2.36,

③

0.15%≤c si/30 mn/20 mo/15≤0.17%;所述钢材的屈服强度rel为490~540mpa,抗拉强度rm为620~700mpa,屈强比rel/rm为0.72~0.78,延伸率a为30.0~38.0%;600℃时屈服强度rp0.2为380~430mpa,600℃时屈服强度rp0.2与常温屈服强度rel的比值为0.75~0.86,-60℃kv2≥280j。采用了超低碳 mo、w、ni、nb、ti、zr等微合金化 控轧控冷工艺生产,钢板屈强比0.75-0.86,屈强比仍无法满足≤0.70。专利公开号cn112680659a提出了一种低压缩比经济型x70管线钢及其生产方法,-60℃夏比冲击功在200j以上,但是屈强比在0.83-0.85,没有实现低屈强比的要求。专利公开号cn112322995a提供了一种低屈强比高韧性tmcp型桥梁钢板及其生产方法,通过两阶段冷却得到铁素体 贝氏体双相组织,屈强比≤0.73,-40℃冲击功kv2≥300j,-60℃冲击功kv2≥270j。该方法能够解决低温韧性和屈强比的问题,但是稳定性差。

技术实现要素:

[0004]

本技术的目的是提供一种可满足-60℃服役条件下的低屈强比高韧性结构钢板及其制造方法。目标钢板具有平均晶粒度在5-10μm的多边形铁素体,实现抗拉强度在600mpa以上,屈强比≤0.70,-60℃低温冲击功在150j以上的设计目标,解决了低碳钢屈强比高的技术难题。

[0005]

本技术解决上述问题所采用的技术方案为:一种低屈强比高韧性结构钢板的化学成分wt%为c 0.06-0.08,si 0.20-0.30,mn 1.60-1.80,al 0.02-0.04,nb 0.025-0.045,ti0.01-0.02,余量为fe及不可避免的杂质。

[0006]

本技术中所含有所有关键组分的作用及其含量选择理由具体说明如下:

[0007]

c:钢中影响铁素体相变的关键因素,当含量过高时,加重中心偏析会导致低温韧性下降,同时容易得到铁素体 珠光体组织,低温韧性差。过低则强化效果不足;本专利中,为达到多边形铁素体的组织控制目标,同时考虑经济性和实用性,c含量选择范围为0.060-0.080%。

[0008]

si:主要脱氧元素,能起到固溶强化作用,过高则会导致韧性下降,表面质量下降;本发明si含量选择范围为0.20-0.30%。

[0009]

mn:主要合金强化元素,以固溶强化形式提高钢的强度和韧性,有利于屈强比的控制;同时,在连铸过程中容易形成中心偏析硬化带,局部富集导致脆性组织产生,过高则不利于低温韧性的稳定。本发明中mn的合理选择范围为1.60-1.80%。

[0010]

al:主要脱氧元素和细晶元素,并通过形成aln起到细化晶粒的作用。本发明al含量的选择范围为0.02-0.04%。

[0011]

nb:钢中最重要的细晶元素,粗轧阶段nb固溶在奥氏体中可以显著提高钢的奥氏体再结晶温度,扩大未再结晶区范围,显著细化原奥氏体晶粒度;精轧阶段在未再结晶区轧制的时形成细小的nb(c,n)析出相,细化铁素体晶粒;综合考虑,本发明nb含量的选择范围为0.025-0.045%。

[0012]

ti:ti通过与n、c形成tin、tic,可起到细化原奥氏体晶粒的作用,同时,由于tin的熔点高,可细化焊接热影响区的晶粒度,对焊接热影响区低温韧性有显著提升作用。综合考虑,ti的选择范围为0.01-0.02%。

[0013]

本技术的另一目的是提供上述结构钢板的制造方法,包括

[0014]

步骤一、钢水冶炼;

[0015]

步骤二、铸坯浇铸;

[0016]

步骤三、铸坯加热:使组织完全奥氏体化,以获得均匀的原奥氏体晶粒度;

[0017]

步骤四、轧制:采取二阶段轧制工艺,第一阶段为粗轧阶段,开轧温度在1020-1120℃,最后三道次平均压下率≥20%;第二阶段为精轧阶段,为未再结晶区轧制,开轧温度为820-920℃,终轧温度800-840℃,累计道次压下率≥65%,通过两阶段轧制充分进行晶粒细化;

[0018]

步骤五、冷却:钢板轧制后进行加速冷却,终冷温度500-550℃,冷速10-15℃/s,得到多边形铁素体组织;

[0019]

步骤六:钢板冷却至室温;

[0020]

步骤七、离线热处理:加热温度730℃

±

10℃,保温3.5min/mm

×

钢板厚度mm,之后空冷至室温。

[0021]

优选地,步骤一钢水冶炼是将钢水经转炉顶底吹炼、lf rh精炼,再精炼过程中对钢水硫化物钙处理,以调节s≤0.0010%,ca/s≥1.5。

[0022]

优选地,步骤二铸坯浇铸采用连铸工艺,连铸坯厚度150-370mm。当然更大厚度的连铸坯也可以,连铸坯厚度越大,压下率越大,对轧制和加热的要求越高,会造成成本过大。企业人员可根据实际生产厚度来选择铸坯厚度。

[0023]

优选地,步骤三铸坯加热工艺:150mm铸坯加热炉在炉时间170-200min,370mm铸坯加热炉在炉时间380-410min,均热段保温温度1140-1180℃,保温时间≥30min。

[0024]

与现有技术相比,本技术的优点在于:在合理成分设计的基础上,利用控轧控冷

离线热处理工艺,对组织进行精确调控,通过局部微区的重新奥氏体化和消应力处理,减弱位错强化带来的屈服强度升高,同时在冷却后得到平均晶粒度在5-10μm的多边形铁素体超细晶钢,实现抗拉强度在600mpa以上,屈强比≤0.70,-60℃低温冲击功在200j以上的设计目标(比-60℃低温冲击功≥150j的要求还有富余),解决了低碳钢屈强比高的技术难题。

附图说明

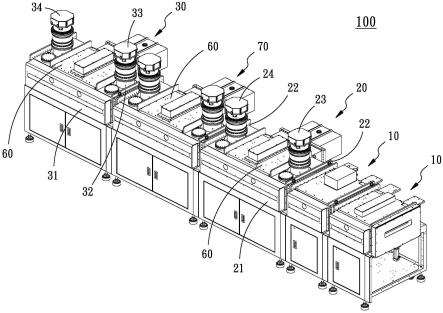

[0025]

图1为本技术实施例中12mm厚钢板的显微组织。

具体实施方式

[0026]

以下结合实施例对本技术作进一步详细描述,所述实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

[0027]

实施例1-2:

[0028]

根据本发明的化学成分范围及制造方法,经转炉冶炼—lf精炼—rh真空脱气—板坯连铸—连铸坯检查清理—铸坯加热—高压水除鳞—控制轧制—冷却-离线热处理等工艺步骤,制造可满足-60℃服役条件下的低屈强比高韧性结构钢板。

[0029]

上述加热、轧制和冷却阶段的具体工艺为:将连铸坯加热至1140-1180℃,加热总时间为190min(实施例1)/195min(实施例2),均热段保温时间为32min(实施例1)和35min(实施例2),连铸坯出炉后使用高压水除鳞;然后进行控制轧制,粗轧阶段开轧温度为1020-1080℃(实施例1和2),后三道次平均压下率为27%(实施例1)和21%(实施例2);精轧待温厚度分别为40mm(实施例1)/70mm(实施例2),精轧开轧温度分别为910-920℃(实施例1)/860-880℃(实施例2),精轧累计道次压下率分别为70%(实施例1)/71.4%(实施例2);轧后进入冷却阶段,终冷平均温度分别为536℃(实施例1)和540℃(实施例2),冷速分别为15℃/s(实施例1)和12℃/s(实施例2),得到厚度分别为12mm(实施例1)和20mm(实施例2)的热轧钢板;钢板冷却到室温后再加热至730℃

±

10℃、保温42min(实施例1)和70min(实施例2),然后空冷至室温。

[0030]

两实施例制得的钢板化学成分见表1,钢板的力学性能见表2,实施例1结构钢板的显微组织如图1所示。

[0031]

表1实施例钢板的化学成分(wt.%)

[0032]

实施例csimncrsalnbtica/s10.0710.261.680.150.00070.0230.0310.0162.320.0680.261.650.170.00040.0270.0350.0172.4

[0033]

表2实施例钢板的力学性能

[0034]

[0035][0036]

除上述实施例外,本技术还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本技术权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。