1.本发明属于靶材制备技术领域,涉及溅射靶材制备,具体涉及一种三氧化钼溅射靶材、制备方法以及靶材模具。

背景技术:

2.近年来,电致变色材料被认为是最有应用前景的智能材料之一,其中电致变色薄膜则是一种最有前途的电致变色材料,电致变色薄膜能够用于制造智能窗、平面显示、激光印刷灵巧窗等。三氧化钼薄膜由于其良好的电致变色和光致变色性能,越来愈多的得到人们的关注。同时,溅射镀膜技术因具有沉积速度快、成膜均匀度高、工艺重复性好和易于实现工业化等优点,是制备薄膜材料的重要技术手段之一,也是材料科学与工程中最活跃的研究领域之一,广泛应用于电子信息、航天航空、新材料等高科技领域。

3.溅射镀膜需要将所需的原材料制成靶材以实现溅射,故制备溅射靶材成为一个研究的热点。但是,现有技术中的溅射靶材存在致密度低、纯度低、厚度不均匀、尺寸不够大等多种缺陷,难以满足实际需求。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于,提供一种三氧化钼溅射靶材、制备方法以及靶材模具,解决现有技术中的由于溅射靶材致密度和纯度低,难以满足实际需求的技术问题。

5.为了解决上述技术问题,本发明采用如下技术方案予以实现:

6.一种三氧化钼溅射靶材的制备方法,将类球形三氧化钼粉末装填入靶材模具中,依次经过液压压制、热压处理和加工处理后,制得三氧化钼溅射靶材;

7.所述的类球形三氧化钼粉末的制备过程为:以三氧化钼粉末溶液为原料,采用喷雾造粒机进行喷雾造粒后,制得类球形三氧化钼粉末。

8.本发明还具有如下技术特征:

9.具体的,所述的热压处理的热压温度为350℃~650℃,热压压强为20mpa~500mpa,热压时间为10min~300min;

10.所述的喷雾造粒的条件为,喷雾造粒机的雾化器的转速为10000~20000转/min,喷雾造粒机的蠕动泵的转速为50~200转/min,喷雾造粒机的工作仓的进风温度为250~400℃,喷雾造粒机的工作仓的出风温度为80~200℃。

11.具体的,所述三氧化钼溅射靶材的纯度大于99.95%,致密度大于99.5%。

12.具体的,所述的靶材模具包括阴模模套,阴模模套的顶端和底端均开放,阴模模套的顶端内设置有阳模,阴模模套的底端内设置有阴模底座;

13.所述的阴模模套内设置有多个石墨隔板,多个石墨隔板沿着竖向均匀布设;阴模模套、阳模和阴模底座所围成的空间被石墨隔板分割成多层空间,每层空间为一个粉末装填腔。

14.优选的,所述的阴模模套的内表面以及阴模底座的顶面上均设置有内嵌石墨板。

15.优选的,所述的石墨隔板的厚度为10~20mm;所述的内嵌石墨板的厚度为3~5mm。

16.具体的,所述的三氧化钼粉末溶液的浓度为1~50g/ml。

17.具体的,该方法包括以下步骤:

18.步骤一,制备类球形三氧化钼粉末;

19.步骤二,靶材模具装填;

20.步骤三,进行液压压制;

21.对步骤二中装填好的靶材模具进行液压压制,所述的液压压制的压力为50吨~450吨,压制时间为60s~600s;

22.步骤四,进行热压处理;

23.对步骤三中经过液压压制的靶材模具进行热压处理,热压处理进行脱模,制得三氧化钼毛坯;

24.步骤五,制备三氧化钼溅射靶材;

25.对步骤四制得的三氧化钼毛坯进行加工处理后,制得三氧化钼溅射靶材;所述的加工处理包括毛坯清理、毛坯切割和毛坯精细加工。

26.具体的,所述的步骤二具体为:将阴模模套和阴模底座组装好后,将步骤一制得的类球形三氧化钼粉末装填进粉末装填腔中,然后放入一个石墨隔板;重复上述步骤,直至所有的粉末装填腔装填完成后,将阳模盖上,完成靶材模具的装填。

27.优选的,步骤二中,所述的装填时类球形三氧化钼粉末的装填厚度为10~30mm。

28.本发明还保护一种采用如上所述的三氧化钼溅射靶材的制备方法制得的三氧化钼溅射靶材。

29.本发明还保护一种如上所述的靶材模具。

30.本发明与现有技术相比,具有如下技术效果:

31.(ⅰ)本发明的三氧化钼溅射靶材的制备方法,采用喷雾造粒和热压相结合的工艺,配合特制的靶材模具,最终制得的三氧化钼溅射靶材的纯度大于99.95%,致密度大于99.5%,该高纯度、高致密度的三氧化钼溅射靶材能够满足实际需求。

32.(ⅱ)本发明的三氧化钼溅射靶材的制备方法,将装填好的靶材模具经液压压制后直接进行热压处理,省略了液压压制后的脱模、机加、整形等工序,过程中不产生废料和污染,降低了生产周期和生产成本,提高了生产效率。

33.(ⅲ)本发明的三氧化钼溅射靶材的制备方法,根据溅射靶材的厚度需求设计模具高度,能够一次性小批量生产溅射靶材;根据溅射靶材的形状尺寸需求设计模具的形状尺寸,能够直接制备出特殊形状的溅射靶材,无需多余的切削等机加工,提高了溅射靶材的成品率且降低了溅射靶材生产成本。

34.(ⅳ)本发明的三氧化钼溅射靶材,以类球形三氧化钼粉末为原料制得,该类球形三氧化钼粉末具有良好的流动性和装填性,能够提高溅射靶材的成型性和成品率。

35.(

ⅴ

)本发明的靶材模具,能够避免在制备过程中引入杂质,从而保证了三氧化钼溅射靶材的高纯度。

36.(ⅵ)本发明的靶材模具模具配合简单的热压法,即能够制备出致密度较高、形状可控且尺寸规格较大的三氧化钼溅射靶材,避免了使用热等静压等高成本的方法制备大尺

寸的三氧化钼溅射靶材,即该模具能够降低工艺难度,进而降低了生产成本。该靶材模具能够重复利用,进一步降低了生产成本。

附图说明

37.图1为靶材模具的整体结构示意图。

38.图2为阴模底座的结构示意图。

39.图3为阴模模套的结构示意图。

40.图4为石墨隔板的结构示意图。

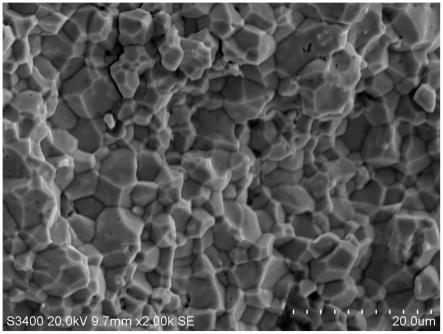

41.图5为实施例2制备的三氧化钼溅射靶材的sem图。

42.图6为实施例3制备的三氧化钼溅射靶材的sem图。

43.图7为实施例4制备的三氧化钼溅射靶材的sem图。

44.图8为实施例5制备的三氧化钼溅射靶材的sem图。

45.图9为对比例1制备的三氧化钼溅射靶材的sem图。

46.图10为对比例2制备的三氧化钼溅射靶材的sem图。

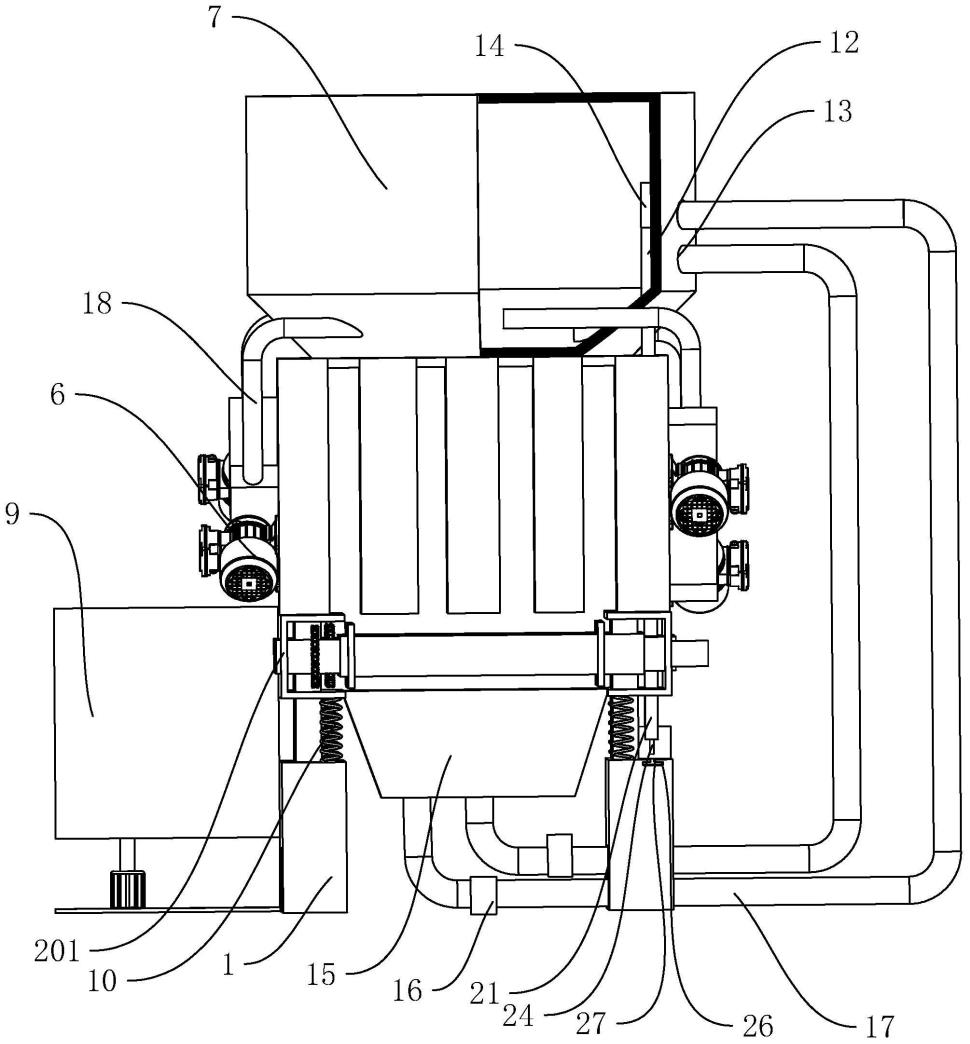

47.图中各标号的含义为:1-阴模模套,2-阳模,3-阴模底座,4-石墨隔板,5-粉末装填腔,6-内嵌石墨板。

48.以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

49.本发明中:

50.三氧化钼溅射靶材的纯度指的是质量纯度。

51.三氧化钼溅射靶材的致密度按照如下公式进行计算:

52.k=nv/v;

53.式中:

54.k代表致密度;

55.n代表原子个数;

56.v代表单个原子的体积;

57.v代表晶胞的体积。

58.需要说明的是,本发明中的所有的原料和装置,如无特殊说明,均采用现有技术中已知的原料和装置。例如:

59.制备三氧化钼粉末溶液时采用的三氧化钼粉末,其质量纯度大于99.5%,平均粒径为0.3μm~60μm,为现有技术中已知的三氧化钼粉末。

60.喷雾造粒机为现有技术中已知的喷雾造粒机。

61.遵从上述技术方案,以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

62.实施例1:

63.本实施例给出一种靶材模具,如图1至图4所示,包括阴模模套1,阴模模套1的顶端和底端均开放,阴模模套1的顶端内设置有阳模2,阴模模套1的底端内设置有阴模底座3;

64.阴模模套1内设置有多个石墨隔板4,多个石墨隔板4沿着竖向均匀布设;阴模模套1、阳模2和阴模底座3所围成的空间被石墨隔板4分割成多层空间,每层空间为一个粉末装填腔5。

65.作为本实施例中的一种具体方案,阴模模套1的内表面以及阴模底座3的顶面上均设置有内嵌石墨板6,内嵌石墨板6能够确保脱模顺利。

66.作为本实施例中的一种具体方案,石墨隔板4的厚度为10~20mm;内嵌石墨板6的厚度为3~5mm。本实施例中,石墨隔板4的尺寸略小于类球形三氧化钼粉末装填腔4,石墨隔板4能够保证每一个粉末装填腔5相对独立和密闭,防止在制备三氧化钼溅射靶材时引入外源杂质造成污染,以保证三氧化钼溅射靶材的纯度。

67.本实施例中,阴模底座3、阴模模套1和阳模2的材质均为钢质;阴模底座3上设置有凸起的棱台,该棱台能够确保阴模底座3和阴模模套1紧密咬合。

68.本实施例中,阳模2和阴模模套1之间的尺寸间隙小于0.5~1mm,以确保类球形三氧化钼粉末装填腔4的密闭性,防止类球形三氧化钼粉末在装填时引入外源杂质造成污染,进而保证三氧化钼溅射靶材的纯度。

69.实施例2:

70.本实施例给出一种三氧化钼溅射靶材的制备方法,将类球形三氧化钼粉末放入实施例1的靶材模具中,依次经过液压压制、热压处理和加工处理后,制得三氧化钼溅射靶材;该方法具体包括如下步骤:

71.步骤一,制备类球形三氧化钼粉末;

72.以25g/ml的三氧化钼粉末溶液为原料,采用喷雾造粒机进行喷雾造粒,制得类球形三氧化钼粉末;喷雾造粒的条件为,喷雾造粒机的雾化器的转速为10000转/min,喷雾造粒机的蠕动泵的转速为200转/min,喷雾造粒机的工作仓的进风温度为400℃,喷雾造粒机的工作仓的出风温度为80℃。

73.步骤二,靶材模具装填;

74.将阴模模套1和阴模底座3组装好后,将步骤二制得的类球形三氧化钼粉末装填进粉末装填腔5中,然后放入一个石墨隔板4;重复上述步骤,直至所有的粉末装填腔5装填完成后,将阳模2盖上,完成靶材模具的装填。本实施例中,类球形三氧化钼粉末在装填时的装填厚度为20mm,石墨隔板4的数目为四个。

75.步骤三,进行液压压制;

76.对步骤二中装填好的靶材模具进行液压压制,液压压制的压力为50吨,压制时间为600s。

77.步骤四,进行热压处理;

78.对步骤三中经过液压压制的靶材模具进行热压处理,热压处理进行脱模,制得三氧化钼毛坯;热压处理的热压温度为350℃,热压压强为500mpa,热压时间为240min。

79.步骤五,制备三氧化钼溅射靶材;

80.对步骤四制得的三氧化钼毛坯进行加工处理后,制得三氧化钼溅射靶材;加工处理包括毛坯清理、毛坯切割和毛坯精细加工,毛坯精细加工采用现有技术中已知的常规工艺。

81.采用本实施例中的三氧化钼溅射靶材的制备方法,最终制得的三氧化钼溅射靶材

如图5所示,该三氧化钼溅射靶材中的颗粒之间粘结紧密,一致性较好,基本无气孔,单颗粒尺寸约为10~18μm,颗粒界面清晰可见,为不规则多边形。该三氧化钼溅射靶材的纯度为99.97%,致密度为99.6%,长度》200mm,宽度》150mm,厚度》10mm,能够满足三氧化钼溅射靶材的技术要求。

82.实施例3:

83.本实施例给出一种三氧化钼溅射靶材的制备方法,将类球形三氧化钼粉末放入实施例1的靶材模具中,依次经过液压压制、热压处理和加工处理后,制得三氧化钼溅射靶材;该方法具体包括如下步骤:

84.步骤一,制备类球形三氧化钼粉末;

85.以50g/ml的三氧化钼粉末溶液为原料,采用喷雾造粒机进行喷雾造粒,制得类球形三氧化钼粉末;喷雾造粒的条件为,喷雾造粒机的雾化器的转速为20000转/min,喷雾造粒机的蠕动泵的转速为200转/min,喷雾造粒机的工作仓的进风温度为300℃,喷雾造粒机的工作仓的出风温度为200℃。

86.本实施例中,步骤二与实施例2的步骤二基本相同,区别在于,类球形三氧化钼粉末在装填时的装填厚度为10mm,石墨隔板4的数目为五个。

87.步骤三,进行液压压制;

88.对步骤二中装填好的靶材模具进行液压压制,液压压制的压力为450吨,压制时间为60s。

89.步骤四,进行热压处理;

90.对步骤三中经过液压压制的靶材模具进行热压处理,热压处理进行脱模,制得三氧化钼毛坯;热压处理的热压温度为650℃,热压压强为20mpa,热压时间为180min。

91.本实施例中,步骤五与实施例2的步骤五相同。

92.采用本实施例中的三氧化钼溅射靶材的制备方法,最终制得的三氧化钼溅射靶材如图6所示,该三氧化钼溅射靶材中的颗粒之间粘结紧密,一致性较好,基本无气孔,单颗粒尺寸约为10~18μm,颗粒界面清晰可见,为不规则多边形。该三氧化钼溅射靶材的纯度为99.97%,致密度为99.7%,长度》200mm,宽度》150mm,厚度》6mm,能够满足三氧化钼溅射靶材的技术要求。

93.实施例4:

94.本实施例给出一种三氧化钼溅射靶材的制备方法,将类球形三氧化钼粉末放入实施例1的靶材模具中,依次经过液压压制、热压处理和加工处理后,制得三氧化钼溅射靶材;该方法具体包括如下步骤:

95.步骤一,制备类球形三氧化钼粉末;

96.以1g/ml的三氧化钼粉末溶液为原料,采用喷雾造粒机进行喷雾造粒,制得类球形三氧化钼粉末;喷雾造粒的条件为,喷雾造粒机的雾化器的转速为15000转/min,喷雾造粒机的蠕动泵的转速为100转/min,喷雾造粒机的工作仓的进风温度为250℃,喷雾造粒机的工作仓的出风温度为150℃。

97.本实施例中,步骤二与实施例2的步骤二基本相同,区别在于,类球形三氧化钼粉末在装填时的装填厚度为30mm,石墨隔板4的数目为三个。

98.步骤三,进行液压压制;

99.对步骤二中装填好的靶材模具进行液压压制,液压压制的压力为250吨,压制时间为300s。

100.步骤四,进行热压处理;

101.对步骤三中经过液压压制的靶材模具进行热压处理,热压处理进行脱模,制得三氧化钼毛坯;热压处理的热压温度为500℃,热压压强为240mpa,热压时间为10min。

102.本实施例中,步骤五与实施例2的步骤五相同。

103.采用本实施例中的三氧化钼溅射靶材的制备方法,最终制得的三氧化钼溅射靶材如图7所示,该三氧化钼溅射靶材中的颗粒之间粘结紧密,一致性较好,基本无气孔,单颗粒尺寸约为10~18μm,颗粒界面清晰可见,为不规则多边形。该三氧化钼溅射靶材的纯度为99.97%,致密度为99.6%,长度》200mm,宽度》150mm,厚度》20mm,能够满足三氧化钼溅射靶材的技术要求。

104.实施例5:

105.本实施例给出一种三氧化钼溅射靶材的制备方法,将类球形三氧化钼粉末放入实施例1的靶材模具中,依次经过液压压制、热压处理和加工处理后,制得三氧化钼溅射靶材;该方法具体包括如下步骤:

106.步骤一,制备类球形三氧化钼粉末;

107.以19g/ml的三氧化钼粉末溶液为原料,采用喷雾造粒机进行喷雾造粒,制得类球形三氧化钼粉末;喷雾造粒的条件为,喷雾造粒机的雾化器的转速为13000转/min,喷雾造粒机的蠕动泵的转速为150转/min,喷雾造粒机的工作仓的进风温度为350℃,喷雾造粒机的工作仓的出风温度为100℃。

108.本实施例中,步骤二与实施例2的步骤二基本相同,区别在于,类球形三氧化钼粉末在装填时的装填厚度为15mm,石墨隔板4的数目为四个。

109.步骤三,进行液压压制;

110.对步骤二中装填好的靶材模具进行液压压制,液压压制的压力为150吨,压制时间为480s。

111.步骤四,进行热压处理;

112.对步骤三中经过液压压制的靶材模具进行热压处理,热压处理进行脱模,制得三氧化钼毛坯;热压处理的热压温度为420℃,热压压强为360mpa,热压时间为300min。

113.本实施例中,步骤五与实施例2的步骤五相同。

114.采用本实施例中的三氧化钼溅射靶材的制备方法,最终制得的三氧化钼溅射靶材如图8所示,该三氧化钼溅射靶材中的颗粒之间粘结紧密,一致性较好,基本无气孔,单颗粒尺寸约为10~18μm,颗粒界面清晰可见,为不规则多边形。该三氧化钼溅射靶材的纯度为99.96%,致密度为99.8%,长度》200mm,宽度》150mm,厚度》8mm,能够满足三氧化钼溅射靶材的技术要求。

115.对比例1:

116.本对比例给出一种三氧化钼溅射靶材的制备方法,将类球形三氧化钼粉末放入实施例1的靶材模具中,依次经过液压压制、热压处理和加工处理后,制得三氧化钼溅射靶材;

117.本对比例中,该方法的具体步骤与实施例2基本相同,区别在于,步骤四中,热压处理的热压温度为300℃,热压压强为20mpa,热压时间为10min。

118.采用本对比例中的三氧化钼溅射靶材的制备方法,最终制得的三氧化钼溅射靶材如图9所示,该三氧化钼溅射靶材中的颗粒之间粘结稍松散,存在大量气孔。该三氧化钼溅射靶材的纯度为98.23%,致密度为92.6%,长度、宽度和厚度与实施例1的三氧化钼溅射靶材相同,不满足三氧化钼溅射靶材的致密度大于98%的技术要求。

119.对比例2:

120.本对比例给出一种三氧化钼溅射靶材的制备方法,将类球形三氧化钼粉末放入实施例1的靶材模具中,依次经过液压压制、热压处理和加工处理后,制得三氧化钼溅射靶材;

121.本对比例中,该方法的具体步骤与实施例2基本相同,区别在于,步骤二中,喷雾造粒机的雾化器的转速为8000转/min,喷雾造粒机的蠕动泵的转速为120转/min,喷雾造粒机的工作仓的进风温度为360℃,喷雾造粒机的工作仓的出风温度为170℃。

122.采用本对比例中的三氧化钼溅射靶材的制备方法,最终制得的三氧化钼溅射靶材如图10所示,该三氧化钼溅射靶材中的颗粒之间粘结稍松散,存在大量气孔。该三氧化钼溅射靶材的纯度为99.6%,致密度为96.7%,长度、宽度和厚度与实施例1的三氧化钼溅射靶材相同,不满足三氧化钼溅射靶材的致密度大于98%的技术要求。

123.从上述实施例2至5以及对比例1至2中,能够得到如下结论:

124.(a)由上述实施例2至实施例5可知:

125.实施例2至5中,最终制得的三氧化钼溅射靶材的纯度分别为99.97%、99.97%、99.97%和99.96%,均大于99.95%;三氧化钼溅射靶材的致密度分别为99.6%、99.7%、99.6%和99.8%,均大于99.5%。由上述数据可知,采用本发明的三氧化钼溅射靶材的制备方法,最终能够制得高纯度、高致密度的三氧化钼溅射靶材。

126.(b)由上述对比例1和实施例2可知:

127.对比例1和实施例2中,最终制得的三氧化钼溅射靶材的纯度分别为99.97%和98.23%,三氧化钼溅射靶材的致密度分别为99.6%和92.6%。对比例1的纯度和致密度低于实施例2。

128.对比例1和实施例2相比,区别在于热压处理的条件不同。对比例1中,热压处理的热压温度较低,低于350℃,没有足够的驱动力使得颗粒长大,从而不利于气孔的排除和颗粒内部空洞的消失,也不利于杂质的排除,从而使得所制备的靶材纯度和致密度都达不到要求。

129.(c)由上述对比例2和实施例2可知:

130.对比例2和实施例2中,最终制得的三氧化钼溅射靶材的纯度分别为99.97%和99.6%,三氧化钼溅射靶材的致密度分别为99.6%和96.7%。虽然二者纯度相当,但对比例2的致密度低于实施例2。

131.对比例2和实施例2相比,区别在于喷雾造粒的条件不同。对比例2中,喷雾造粒时雾化器转速较低,低于10000转/min,使得喷雾造粒时散料盘甩出的料浆液滴较大,在液滴碰到喷雾机内壁时,造粒颗粒未完全干燥,因此,颗粒形貌球形化不完整,故而造成造粒粉末的流动性较差,松装密度较低,不但增加了三氧化钼溅射靶材成型难度,也使得靶材成型压力分布不均匀,从而影响到所制备的溅射靶材的致密度。

132.(d)综合上述分析可知,采用本发明的喷雾造粒和热压相结合的工艺,通过控制相关工艺参数,配合特制的靶材模具,最终能够制得高纯度、高致密度的三氧化钼溅射靶材。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。