1.本实用新型属于电子元器件技术领域,具体是一种内锥式电容壳体固定结构及电解电容。

背景技术:

2.应用在爆破起爆电路中的电容,需要经受爆破引起的冲击波所产生的冲击,而现有的用于爆破的电容承受能力差,受到冲击容易使位于壳体内的芯包发生偏移,而影响到芯包导致容值下降、电压下降,最终使起爆电路失效。

技术实现要素:

3.本实用新型的目的在于提供一种内锥式电容壳体固定结构及电解电容,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种内锥式电容壳体固定结构,包括壳体本体,所述壳体本体内设有带锥面的安装腔,所述安装腔内用于放置芯包,所述芯包端部与锥面相抵而卡紧。

6.进一步的技术方案,整个所述安装腔侧壁从下往上逐渐收缩,形成具有卡接效果的截顶锥面腔,位于截顶位置的锥面与芯包端部卡紧。

7.进一步的技术方案,所述安装腔呈圆筒状,位于安装腔上端设有截顶锥面卡接位,位于截顶位置的锥面与芯包端部卡紧。

8.本实用新型的有益效果:

9.壳体本体采用锥形孔的设计,可以对芯包进行固定,相比现有的电容,本实用新型中的固定结构更具抗干扰能力,有效避免芯包发生偏移而导致容量、电压下降的情况发生,能够确保在恶劣的环境正常运行。

10.一种电解电容,包括密封盖板和上述电容壳体固定结构,所述密封盖板与壳体本体连接,将安装腔封装起来形成电容。

11.进一步的技术方案,位于安装腔截顶位置处设有粘胶一。

12.进一步的技术方案,所述密封盖板靠近芯包的一侧设有粘胶二。

13.进一步的技术方案,所述壳体外侧内凹形成与芯包接触的束腰位,所述束腰位与芯包外侧轻触。

14.进一步的技术方案,所述束腰位设在壳体中部,并环绕壳体设置,使束腰位能够全方位与芯包接触。

15.进一步的技术方案,所述芯包中使用的电解液包括γ-丁内酯、邻硝基苯甲醚、葡萄糖酸δ内酯、丁二酸铵、有机高分子复合添加剂,以及离子稳定剂混合而成。

16.本实用新型的有益效果:

17.通过粘胶和束腰的设计能够很好地固定芯包与壳体的相对位置,当受到冲击时由于粘胶的固定也不会使芯包发生偏移,从而不会影响到电容的容值,保证了电路正常运行。

18.本实用新型的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

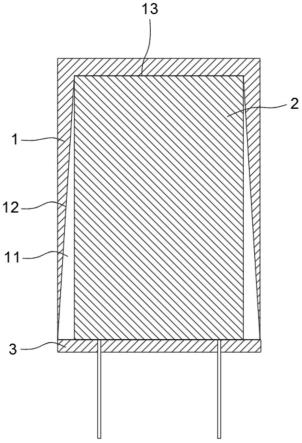

19.图1:本实用新型的实施例示意图一。

20.图2:本实用新型的实施例示意图二。

21.图3:本实用新型的实施例示意图三。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.本实用新型所述的电解电容不仅适用于起爆电路中,还适用于经常受到较大冲击的环境中,可以确保电容能够长期在恶劣的环境中正常运行;

24.实施例一,参照图1和图2;

25.本实施例中在壳体本体1的内腔形成锥面11,在安装时,通过锥面11逐渐向内收缩的特性,随着芯包2逐渐深入安装腔12,其端部会与锥面11接触并被锥面11卡紧,其中安装腔12内的锥面11具有以下三种设置方式:

26.1、安装腔12侧壁沿壳体本体1从上往下逐渐向中心靠拢形成锥形,安装时,当芯包2伸入到一定位置后,其上部会与锥面11相抵而被卡紧,这种设计在卡紧位上部还有部分剩余空间,卡接效果相对较差,并且会使芯包2上端有微小形变,但是依然能够实现上述固定效果,并且形变在设计范围内,不影响使用。

27.2、安装腔12侧壁沿壳体本体1从上往下逐渐向中心靠拢形成截顶13锥形,其中截顶13位置的大小与芯包2端部的位置相同,当芯包2进入到空腔内一定位置后,芯包2可与截顶13位置相抵,同时截顶13位置与锥面11连接处也起到限位作用,将芯包2固定。

28.3、安装腔12呈圆筒状,位于安装腔12上端设有截顶锥面卡接位,其作用和效果与第二种方式中相同,区别在于加工的型材的方式。

29.上述三种方式均可以起到固定芯包2的效果,相比现有的电容,本实用新型中的固定结构更具抗干扰能力,有效避免芯包2发生偏移而导致容量、电压下降的情况发生,能够确保在恶劣的环境正常运行。

30.实施例二,参照图3;

31.通过在安装腔12内设有粘胶一4,然后通过设备将浸有电解液的芯包2置于安装腔12内,使芯包2与粘胶一4充分接触固定在安装腔12内,也就是固定了芯包2与壳体本体1的相对位置;之后使用密封盖板3与壳体本体1连接,将安装腔12封装起来而形成电容,这样的设计可以固定芯包2与壳体本体1的相对位置,当受到冲击时由于粘胶的固定也不会使芯包2发生偏移,从而不会影响到电容的容值,保证了电路正常运行;

32.本实施例中,粘胶的设置方式有以下三种:

33.1、粘胶一4可环绕安装腔12侧壁设置,但不一定要涂满侧壁,只要粘胶一4与芯包2侧边接触,能够粘合即可,但是这种方式操作相对麻烦,但依然能够实现上述效果;

34.2、粘胶一4设置在安装腔12的端部,当安装腔12整体呈锥形时,粘胶一4将安装腔12端部填满形成截顶13,芯包2的一端与锥面11接触时正好也与粘胶一4接触,粘合固定;当

安装腔12内为截顶13锥形时,粘胶一4设在截顶13处,芯包2一端与截顶13处接触时,对粘胶一4进行挤压,使其向芯包2周边外溢,最终芯包2端部包裹起来,同时起到限位固定作用;

35.3、在密封盖板3靠近芯包2的一侧设有粘胶二5,可与芯包2的另一端粘合固定。

36.上述三种可以单独使用或者组合使用均可,例如组合使用:位于截顶13处设有粘胶一4,在密封盖板3上设有粘胶二5,通过粘胶一4和粘胶二5对芯包2的两端同时进行固定,进一步提升其固定效果。

37.实施例三,参照图3;

38.本实施例中通过在壳体本体1上形成与芯包2接触的束腰位6,可以进一步固定芯包2与壳体的相对位置,在制造时,先将芯包2置于壳体内,再通过设备在壳体上形成束腰位6;

39.其中束腰位6可以是位于壳体内壁对称的位置形成多个内凹的凸起,这些凸起均与芯包2侧边轻触,另一种方式是在壳体侧壁形成内凹的环形凸缘,凸缘每一位置都能够充分与芯包2接触,加强固定作用;

40.另外束腰位6的截面形状可以是截顶13锥形或者拱形等。

41.实施例四;

42.本实用新型中使用的电解液由γ-丁内酯、邻硝基苯甲醚、葡萄糖酸δ内酯、丁二酸铵、有机高分子复合添加剂,以及离子稳定剂按一定比例混合而成,具体操作步骤如下:

43.首先将γ-丁内酯、邻硝基苯甲醚和葡萄糖酸δ内酯混合,加热保温;然后加入丁二酸铵,加热保温85

±

5℃5-8分钟再分别加入离子稳定剂和有机高分子复合添加剂,继续恒温30分钟,再升高温至135

±

5℃,保温5-10分钟,自然冷却封装。

44.使用时,缸体内恒温35

±

5℃,开封后的3个月内使用完毕,将芯包2放入电解液中含浸2小时,之后再将芯包2进行封装。

45.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

46.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。