1.本发明属于钢铁液精炼剂技术领域,具体涉及一种用于钢铁液精炼剂的制备设备及其制备方法。

背景技术:

2.钢铁冶炼,是钢、铁冶金工艺过程的总称。工业生产的铁根据含碳量分为生铁(含碳量2%以上)和钢(含碳量低于2%)。

3.现代炼铁绝大部分采用高炉炼铁,个别采用直接还原炼铁法和电炉炼铁法。炼钢主要是以高炉炼成的生铁和直接还原炼铁法炼成的海绵铁以及废钢为原料,用不同的方法炼成钢。其基本生产过程是在炼铁炉内把铁矿石炼成生铁,再以生铁为原料,用不同方法炼成钢,再铸成钢锭或连铸坯。

4.现有技术存在以下问题:现有的用于钢铁液精炼剂的制备设备在使用时存在原料研磨时,无法调节,无法进行不同研磨精细度的调节;制粒机制粒的物品下料不便,易造成形变,影响品质;烧结机前无清理组件,造成制粒产品表面积有杂质,影响烧结。

技术实现要素:

5.为解决上述背景技术中提出的问题。本发明提供了一种用于钢铁液精炼剂的制备设备,具有研磨可调,下料方便,清灰便携的特点。

6.本发明的另一目的在于提供了一种用于钢铁液精炼剂的制备设备的制备方法。

7.为实现上述目的,本发明提供如下技术方案:一种用于钢铁液精炼剂的制备设备,包括研磨装置,所述研磨装置的下端管道连接有圆盘造粒机,所述圆盘造粒机的一端设置有烧结机,所述烧结机的两端均设置有输送带,所述烧结机的煅烧区上端设置有热回收箱,所述热回收箱的上端设置有通气管,所述通气管的另一端延伸进烧结机的前端干燥区;

8.所述研磨装置包括电动伸缩杆、研磨箱、进料口、下压膜辊、出料口、上研磨辊、驱动电机、固定架和支撑腿,其中,所述研磨箱的上端设置有电动伸缩杆,所述电动伸缩杆的下端设置有固定架,所述固定架的内部设置有驱动电机,所述驱动电机的转轴设置有上研磨辊,所述研磨箱的内部底部设置有下压膜辊,所述研磨箱的底部中间设置有出料口,所述研磨箱的侧边设置有进料口,所述研磨箱的底部四周设置有支撑腿。

9.进一步的,所述上研磨辊的下端倾斜角度与下压膜辊内壁倾斜角度一致。

10.进一步的,所述圆盘造粒机的出料管设置有分料组件,所述分料组件包括分料筒、分料滑槽、下料孔、复位弹簧、分料块、缓冲垫和进料孔,其中,所述分料筒的内部底部设置有分料块,所述分料块的中间均匀设置有若干贯穿的下料孔,所述分料筒的上端设置有进料孔,所述分料块的上端两侧设置有分料滑槽。

11.进一步的,所述分料滑槽远离进料孔的一端设置有缓冲块。

12.进一步的,所述收集板的上端中间设置有收集筒,所述收集筒的内部上端设置有防尘网,所述收集板的下端均匀设置有若干进气孔,所述收集板的中间设置有抽风机。

13.进一步的,所述防尘网与收集筒内壁卡扣连接,所述防尘网与收集筒连接处设置有密封垫。

14.进一步的,所述收集筒的内部设置有收集环,所述收集环的下端设置为倾斜结构。

15.进一步的,所述钢铁液精炼剂的制备设备的制备方法如下:

16.①

原料配比:钢铁液精炼剂的配料:火山岩硅铝酸盐原料55-60%(其中质量分数sio2占74%,al2o3占13%,na2o k2o占6%,以及余量),纯碱20-25%(na2co3含量大于95%),钾长石15-20%,(钾含量9-12%),石灰石(caco3颔联大于90%)15-20%,精铁粉8-10%(fe2o3含量大于80%),钙基膨润土3%;

17.②

混料研磨:配比混合的原料从进料口进入研磨箱中,电动伸缩杆伸长带动固定架下移,驱动电机转动带动上研磨辊旋转,上研磨辊与下压膜辊配合使混合料研磨,混合料研磨至目标准筛余小于%,研磨好的物料从出料口排出;

18.③

混料造粒:研磨好的物料从出料口排出,加入8-10%的水,进入圆盘造粒机造成直径约8-12mm的料球;

19.④

分料清灰:料球通过分料组件分料排出,料球从进料孔进入分料筒内,落到缓冲垫上,缓冲垫在复位弹簧放入弹力作用下具有缓冲力,使料球落下时不会变形,然后料球通过分料滑槽内滚动,从下料孔排出,分料均匀,避免堆积;抽风机旋转进行抽吸,使料球周围杂物抽吸进收集筒中,通过防尘网进行拦截,使杂物落入收集环中;

20.⑤

产品烧结:分料清灰好的料球通过输送带输送进烧结机,先采用通气管输送余热烟气,使料球从室温干燥至300-400℃,干燥保持约25-30分钟,随后进入1050-1200℃度的煅烧区间进行烧结,烧结时间15-20分钟,然后通风降温,即换热风进入煅烧段,约30分钟,整个烧结降温过程约70-80分钟,烧结料进行破碎粉磨,150目标准筛余小于20%,成品即制成。

21.与现有技术相比,本发明的有益效果是:

22.1、本发明通过电动伸缩杆伸长带动固定架下移,驱动电机转动带动上研磨辊旋转,上研磨辊与下压膜辊配合使混合料研磨,使研磨直径可调,满足不同研磨需求,提高使用便携性;

23.2、本发明通过分料组件对料球分料排出,料球从进料孔进入分料筒内,落到缓冲垫上,缓冲垫在复位弹簧放入弹力作用下具有缓冲力,使料球落下时不会变形,然后料球通过分料滑槽内滚动,从下料孔排出,分料均匀,避免堆积;

24.3、本发明设置清灰组件,抽风机旋转进行抽吸,使料球周围杂物抽吸进收集筒中,通过防尘网进行拦截,使杂物落入收集环中,避免杂物影响烧结。

附图说明

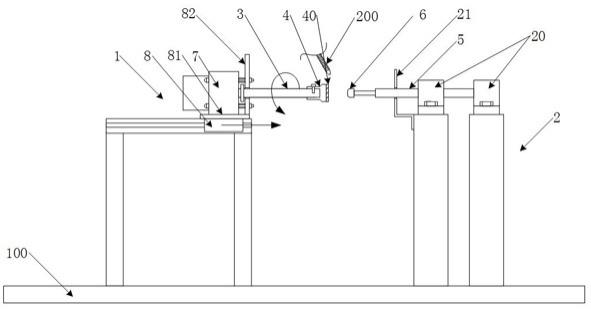

25.图1为本发明的结构示意图;

26.图2为本发明的研磨箱剖视图;

27.图3为本发明的研磨装置立体图;

28.图4为本发明的分料组件剖视图;

29.图5为本发明的清灰组件剖视图;

30.图中:1、研磨装置;11、电动伸缩杆;12、研磨箱;13、进料口;14、下压膜辊;15、出料

口;16、上研磨辊;17、驱动电机;18、固定架;19、支撑腿;2、圆盘造粒机;3、分料组件;31、分料筒;32、分料滑槽;33、缓冲块;34、下料孔;35、复位弹簧;36、分料块;37、缓冲垫;38、进料孔;4、输送带;5、烧结机;6、热回收箱;7、通气管;8、清灰组件;81、防尘网;82、收集筒;83、收集板;84、进气孔;85、抽风机;86、收集环。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参阅图1-5,本发明提供以下技术方案:一种用于钢铁液精炼剂的制备设备,包括研磨装置1,研磨装置1的下端管道连接有圆盘造粒机2,圆盘造粒机2的一端设置有烧结机5,烧结机5的两端均设置有输送带4,烧结机5的煅烧区上端设置有热回收箱6,热回收箱6的上端设置有通气管7,通气管7的另一端延伸进烧结机5的前端干燥区;

33.研磨装置1包括电动伸缩杆11、研磨箱12、进料口13、下压膜辊14、出料口15、上研磨辊16、驱动电机17、固定架18和支撑腿19,其中,研磨箱12的上端设置有电动伸缩杆11,电动伸缩杆11的下端设置有固定架18,固定架18的内部设置有驱动电机17,驱动电机17的转轴设置有上研磨辊16,研磨箱12的内部底部设置有下压膜辊14,研磨箱12的底部中间设置有出料口15,研磨箱12的侧边设置有进料口13,研磨箱12的底部四周设置有支撑腿19。

34.本发明中进一步的,上研磨辊16的下端倾斜角度与下压膜辊14内壁倾斜角度一致,

35.通过采用上述技术方案,保证上研磨辊16与下压膜辊14配合稳定,保证研磨质量。

36.本发明中进一步的,圆盘造粒机2的出料管设置有分料组件3,分料组件3包括分料筒31、分料滑槽32、下料孔34、复位弹簧35、分料块36、缓冲垫37和进料孔38,其中,分料筒31的内部底部设置有分料块36,分料块36的中间均匀设置有若干贯穿的下料孔34,分料筒31的上端设置有进料孔38,分料块36的上端两侧设置有分料滑槽32,

37.通过采用上述技术方案,料球从进料孔38进入分料筒31内,落到缓冲垫37上,缓冲垫37在复位弹簧35放入弹力作用下具有缓冲力,使料球落下时不会变形,然后料球通过分料滑槽32内滚动,从下料孔34排出,分料均匀,避免堆积。

38.本发明中进一步的,分料滑槽32远离进料孔38的一端设置有缓冲块33,

39.通过采用上述技术方案,缓冲块33进行缓冲,避免料球变形。

40.本发明中进一步的,收集板83的上端中间设置有收集筒82,收集筒82的内部上端设置有防尘网81,收集板83的下端均匀设置有若干进气孔84,收集板83的中间设置有抽风机85,

41.通过采用上述技术方案,抽风机85旋转进行抽吸,使料球周围杂物抽吸进收集筒82中,通过防尘网81进行拦截,。

42.本发明中进一步的,防尘网81与收集筒82内壁卡扣连接,防尘网81与收集筒82连接处设置有密封垫,

43.通过采用上述技术方案,方便拆装,便于清理杂物。

44.本发明中进一步的,收集筒82的内部设置有收集环86,收集环86的下端设置为倾斜结构,

45.通过采用上述技术方案,方便收集杂物,避免杂物回流。

46.本发明中进一步的,钢铁液精炼剂的制备设备的制备方法如下:

47.①

原料配比:钢铁液精炼剂的配料:火山岩硅铝酸盐原料55-60%(其中质量分数sio2占74%,al2o3占13%,na2o k2o占6%,以及余量),纯碱20-25%(na2co3含量大于95%),钾长石15-20%,(钾含量9-12%),石灰石(caco3颔联大于90%)15-20%,精铁粉8-10%(fe2o3含量大于80%),钙基膨润土3%;

48.②

混料研磨:配比混合的原料从进料口13进入研磨箱12中,电动伸缩杆11伸长带动固定架18下移,驱动电机17转动带动上研磨辊16旋转,上研磨辊16与下压膜辊14配合使混合料研磨,混合料研磨至325目标准筛余小于15%,研磨好的物料从出料口15排出;

49.③

混料造粒:研磨好的物料从出料口15排出,加入8-10%的水,进入圆盘造粒机2造成直径约8-12mm的料球;

50.④

分料清灰:料球通过分料组件3分料排出,料球从进料孔38进入分料筒31内,落到缓冲垫37上,缓冲垫37在复位弹簧35放入弹力作用下具有缓冲力,使料球落下时不会变形,然后料球通过分料滑槽32内滚动,从下料孔34排出,分料均匀,避免堆积;抽风机85旋转进行抽吸,使料球周围杂物抽吸进收集筒82中,通过防尘网81进行拦截,使杂物落入收集环86中;

51.⑤

产品烧结:分料清灰好的料球通过输送带4输送进烧结机5,先采用通气管7输送余热烟气,使料球从室温干燥至300-400℃,干燥保持约25-30分钟,随后进入1050-1200℃度的煅烧区间进行烧结,烧结时间15-20分钟,然后通风降温,即换热风进入煅烧段,约30分钟,整个烧结降温过程约70-80分钟,烧结料进行破碎粉磨,150目标准筛余小于20%,成品即制成。

52.本发明的工作原理及使用流程:本发明使用时,先进行钢铁液精炼剂的配料的配比,火山岩硅铝酸盐原料55-60%(其中质量分数sio2占74%,al2o3占13%,na2o k2o占6%,以及余量),纯碱20-25%(na2co3含量大于95%),钾长石15-20%,(钾含量9-12%),石灰石(caco3颔联大于90%)15-20%,精铁粉8-10%(fe2o3含量大于80%),钙基膨润土3%;配比混合的原料从进料口13进入研磨箱12中,电动伸缩杆11伸长带动固定架18下移,驱动电机17转动带动上研磨辊16旋转,上研磨辊16与下压膜辊14配合使混合料研磨,混合料研磨至325目标准筛余小于15%,研磨好的物料从出料口15排出;加入8-10%的水,进入圆盘造粒机2造成直径约8-12mm的料球;料球通过分料组件3分料排出,料球从进料孔38进入分料筒31内,落到缓冲垫37上,缓冲垫37在复位弹簧35放入弹力作用下具有缓冲力,使料球落下时不会变形,然后料球通过分料滑槽32内滚动,从下料孔34排出,分料均匀,避免堆积;抽风机85旋转进行抽吸,使料球周围杂物抽吸进收集筒82中,通过防尘网81进行拦截,使杂物落入收集环86中;分料清灰好的料球通过输送带4输送进烧结机5,先采用通气管7输送余热烟气,使料球从室温干燥至300-400℃,干燥保持约25-30分钟,随后进入1050-1200℃度的煅烧区间进行烧结,烧结时间15-20分钟,然后通风降温,即换热风进入煅烧段,约30分钟,整个烧结降温过程约70-80分钟,烧结料进行破碎粉磨,150目标准筛余小于20%,成品即制成;

53.最终产品的化学成分,

54.sio2 na2o k2o cao feo fe2o3 al2o3 余量

55.42-46% 20-22% 13-15% 9-11% 7-8% 6-10%

56.用于铸造、冶金过程,对钢铁液中的非金属夹杂物起到聚集、净化的作用,以实现高纯净度的钢铁液,从而获得高质量的钢铁、铸件产品。

57.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。