1.本实用新型涉及车箱拉伸装配体技术领域,具体为一种车箱拉伸装配结构。

背景技术:

2.传统的车箱用于装卸货时,一般是人工搬运,劳动强度较大,安全隐患较高,也有时候将一个斜板搭设于车箱后端用于上下货,不用时放置于车箱内,灵活性较差,并且稳定性较差,因此,亟待一种改进的技术来解决现有技术中所存在的这一问题。

技术实现要素:

3.本实用新型的目的在于提供一种车箱拉伸装配结构,车箱主体后端设置有可翻转的拉伸板,当拉伸板竖立时,可作为后挡板用,当拉伸板放下来后,可便于上货或卸货,便捷性及灵活性大大提高,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种车箱拉伸装配结构,包括车箱主体、支座、u型限位架、拉伸板,所述车箱主体后部为敞口,所述车箱主体后端的敞口处的两侧分别设置有支座,所述支座上表面设置有连接轴,所述连接轴与u型限位架相连,所述支座还与拉伸板一端活动相连;

5.任意一个所述支座外侧设置通过转轴连接有缓冲缸,所述支座内部设置有定位杆;

6.所述u型限位架远离连接轴一端设置有锁紧组件;

7.所述拉伸板包括第一板体及第二板体,所述第一板体一端的两侧设置有连接杆,所述连接杆远离第一板体一端设置有轴杆,所述轴杆与支座转动连接,所述轴杆套设有回簧,所述回簧一端与定位杆相连,所述第一板体另一端用过转轴与第二板体相连,所述第二板体靠近第一板体一端的下表面设置有支撑腿,所述第一板体远离第二板体一端铰接有防掉落板。

8.优选的,本实用新型提供的一种车箱拉伸装配结构,其中,所述轴杆一侧开设有卡槽,所述回簧远离定位杆一端设置于轴杆的卡槽内,以保证回簧可实现回拉的作用。

9.优选的,本实用新型提供的一种车箱拉伸装配结构,其中,所述支座的内壁还设置有限位挡板,所述限位挡板与连接杆相配合,当收缩拉伸板时,可实现拉伸板的限位。

10.优选的,本实用新型提供的一种车箱拉伸装配结构,其中,所述u型限位架远离连接轴一端设置有内螺纹套,所述锁紧组件包括锁紧螺杆及把手,所述锁紧螺杆与内螺纹套相配合,所述锁紧螺杆的外端设置有把手,以实现u型限位架卡设于伸缩板的两侧。

11.优选的,本实用新型提供的一种车箱拉伸装配结构,其中,所述支撑腿通过轴销与连接板相连,所述连接板与第一板体的下表面相连,以实现支撑腿的收缩。

12.优选的,本实用新型提供的一种车箱拉伸装配结构,其中,所述第一板体和第二板体的两侧均设置有护栏,所述第一板体和第二板体密布有通孔,以用于排水。

13.与现有技术相比,本实用新型的有益效果是:

14.(1)车箱主体后端设置有可翻转的拉伸板,当拉伸板竖立时,可作为后挡板用,当拉伸板放下来后,可便于上货或卸货,便捷性及灵活性大大提高。

15.(2)第一板体和第二板体为可折叠结构,并且第一板体下表面设置有支撑腿,便于折叠的同时,还可实现支撑,从而实现拉伸板的多用性。

16.(3)两侧设置有u型限位架,便于对拉伸板的固定。

17.(4)第一板体一端设置有防掉落板,可防止货物掉落,轴杆与回簧相连,回簧便于辅助收缩,第一板体两侧均通过缓冲缸与对应的支座相连,具有较高的安全性。

附图说明

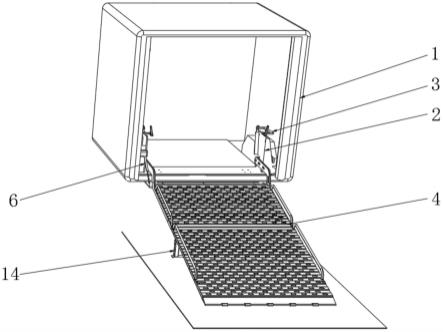

18.图1为本实用新型(拉伸状态)结构示意图;

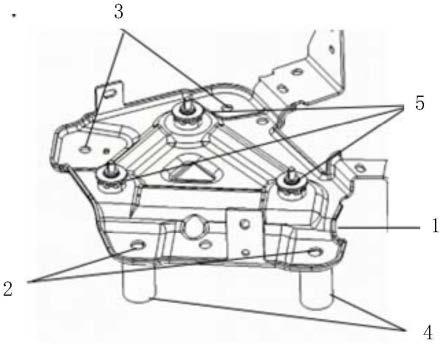

19.图2为支座及拉伸板(拉伸状态)结构示意图;

20.图3为附图2的平视结构示意图;

21.图4为锁紧组件结构示意图;

22.图5为本实用新型(收缩状态)结构示意图;

23.图6为支座及拉伸板(收缩状态)结构示意图。

24.图中:车箱主体1、支座2、u型限位架3、拉伸板4、连接轴5、缓冲缸6、定位杆7、锁紧组件8、第一板体9、第二板体10、连接杆11、轴杆12、回簧13、支撑腿14、防掉落板15、限位挡板16、内螺纹套17、连接板18、护栏19、锁紧螺杆801、把手802。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围;

26.需要说明的是,在本实用新型的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“两侧”、“一端”、“另一端”“左”“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

27.请参阅图1-4,本实用新型提供一种技术方案:一种车箱拉伸装配结构,包括车箱主体1、支座2、u型限位架3、拉伸板4,车箱主体1后部为敞口,车箱主体1后端的敞口处的两侧分别设置有支座2,支座2上表面设置有连接轴5,连接轴5与u型限位架3相连,支座2还与拉伸板4一端活动相连;任意一个支座2外侧设置通过转轴连接有缓冲缸6,支座2内部设置有定位杆7,支座2的内壁还设置有限位挡板16,限位挡板16与连接杆11相配合;u型限位架3远离连接轴5一端设置有锁紧组件8;拉伸板4包括第一板体9及第二板体10,第一板体9一端的两侧设置有连接杆11,连接杆11远离第一板体9一端设置有轴杆12,轴杆12与支座2转动连接,轴杆12套设有回簧13,回簧13一端与定位杆7相连,轴杆12一侧开设有卡槽,回簧13远离定位杆7一端设置于轴杆12的卡槽内,第一板体9另一端用过转轴与第二板体10相连,第二板体10靠近第一板体9一端的下表面设置有支撑腿14,支撑腿14通过轴销与连接板18相

连,连接板18与第一板体9的下表面相连,第一板体9远离第二板体10一端铰接有防掉落板15,第一板体9和第二板体10的两侧均设置有护栏19,第一板体9和第二板体10密布有通孔。

28.u型限位远离连接轴5一端设置有内螺纹套17,锁紧组件8包括锁紧螺杆801及把手802,锁紧螺杆801与内螺纹套17相配合,锁紧螺杆801的外端设置有把手802。

29.安装方法及使用原理:首先将两个支座2安装于车箱主体1后端,第一板体9和第二板体10通过转轴相连,再将支撑腿14安装于第一板体9的下表面、且靠近第二板体10的位置,再将防掉落板15铰接于第一板体9远离第二板体10的一端,再将第一板体9一端的连接杆11通过轴杆12与支座2相连,将回簧13套设于轴杆12、并使回簧13一端与支座2内部的定位杆7相连。将缓冲缸6一端与支座2活动相连,另一端与第一板体9的外侧相连。最后将u型限位架3与支座2上表面的连接轴5相连,完成安装。当需要行车时,将第一板体9和第二板体10折叠,并转动至垂直位置,将车箱主体1后端的敞口挡住,并转动u型限位架3,使u型限位架3卡在拉伸板4的两侧,转动锁紧组件8,将锁紧螺杆801拧紧于拉伸板4的外表面,从而固定住拉伸板4,如图5-6所示。当需要上下货物时,松开锁紧组件8,将u型限位架3向外拉开并与拉伸板4脱离,放下拉伸板4,通过缓冲缸6,拉伸板4缓慢落下,打开支撑腿14,拉伸板4拉至后并使第一板体9和第二板体10斜置于车箱主体1后端。此时,挡板位于车箱主体1下端和第一板体9之间的空隙处防止物件掉落。本实用新型结构合理,车箱主体1后端设置有可翻转的拉伸板4,当拉伸板4竖立时,可作为后挡板用,当拉伸板4放下来后,可便于上货或卸货,便捷性及灵活性大大提高;第一板体9和第二板体10为可折叠结构,并且第一板体9下表面设置有支撑腿14,便于折叠的同时,还可实现支撑,从而实现拉伸板4的多用性;两侧设置有u型限位架3,便于对拉伸板4的固定;第一板体9一端设置有防掉落板,可防止货物掉落,轴杆12与回簧13相连,回簧13便于辅助收缩,第一板体9两侧均通过缓冲缸6与对应的支座2相连,具有较高的安全性。

30.本实用新型未详述之处,均为本领域技术人员的公知技术。

31.最后所要说明的是:以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改和等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。