1.本发明属于钠离子电池电极材料技术领域,具体来讲,涉及一种四硫化钒/碳化钒复合材料及其制备方法和应用。

背景技术:

2.锂离子电池是目前最具优势的电化学储能器件,尽管它具有能量密度高、循环寿命长、工作电压高、无记忆效应等优点。但随着新能源技术的发展,锂资源使用过多导致成本升高,锂离子电池造成的安全问题等成为制约进一步发展。作为锂的同主族元素钠,钠具有较高的标准电势,而且钠离子电池与锂离子电池的充放电机理相似。同时,钠储量丰富,成本较低,可在过充、过放、针刺、挤压等安全项目测试中不起火不爆炸。因此,钠离子电池是最具前景的电池,它可替代替锂离子电池成为下一代二次电池。钠离子电池虽然具有上述优势,但钠离子具有比锂离子更大的半径,导致钠离子电化学反应动力不足,影响倍率性能。另外,负极石墨适合于锂离子电池,但在钠离子电池中不具备层内脱嵌的能力。因此开发新型的钠离子电池负极材料对商业化应用至关重要。目前存在的钠离子电池负极主要是碳材料、合金材料、钛基材料金属氧化物材料以及金属硫化物材料。碳材料由于储能性质上的缺陷,导致碳材料储钠性能十分有限。合金材料具有较高比容量,但是在充放电过程中的合金化反应造成巨大的体积变化,导致合金材料在电池充放电中循环性能性能较差。金属氧化物材料以及金属硫化物材料储能容量很高,具有很好的应用前景,但在充放电总发生转化反应。反应过程中,钠离子反应生成金属单质和相应的氧化钠或者硫化钠,同时伴随巨大的体积变化,导致电极结构被破坏,从集流体掉落。

3.过渡金属硫化物(tms)具有较大的比表面积和原子暴露量,它们的电化学反应总是发生在表面或界面上。此外,tms可以利用过渡金属的所有氧化态,这赋予了它们较高理论容量。因此,tms在能量存储和转换方面具有广泛的应用,特别是它们作为sibs的负极材料显示出巨大的潜力。v基金属硫化物,例如v3s4、v5s8、vs2和vs4,由于独特的晶体结构和v的多价态在储能领域引起了广泛关注。vs4由连接两个相邻v原子的s

2-二聚体组成,形成一维平行链结构。vs4中较弱的链间范德华力削弱了相邻链之间的相互作用,导致结构松散。vs4的链间距比钠离子直径大得多,方便钠离子插入/脱出通道。这些特性赋予vs4高理论比容量(1196mah g-1

)。然而,vs4在电化学过程中具有较低的电导率和较大的体积膨胀,导致循环和倍率性能较差。

技术实现要素:

4.本发明的目的在于解决现有技术存在的上述不足中的至少一项。例如,本发明目的之一在于提供一种四硫化钒/碳化钒复合材料的制备方法。本发明的另一目的在于提供一种四硫化钒/碳化钒复合材料。本发明的又一目的在于提供一种四硫化钒/碳化钒复合材料的应用。

5.为了实现上述目的,本发明的一方面在于提供一种四硫化钒/碳化钒复合材料的

制备方法,所述制备方法包括以下步骤:将钒碳化铝刻蚀、插层、冷冻干燥得到少层v2ct

x

粉末;将钒源和有机溶剂混合得到前驱体溶液,向所述前驱体溶液中加入少层v2ct

x

粉末,低温超声,得到第一悬浊液;再向所述第一悬浊液中加入硫源,搅拌得到第二悬浊液;将所述第二悬浊液进行溶剂热反应,洗涤、冷冻干燥得到四硫化钒/碳化钒复合材料;其中,钒源包括偏钒酸铵和/或乙酰丙酮氧钒,有机溶剂包括乙二醇、n-甲基吡咯烷酮、n,n-二甲基甲酰胺和甲醇中的一种或多种,硫源包括硫代乙酰胺、l-半胱氨酸、硫脲中的一种。

6.在本发明一方面的一个示例性实施例中,所述将钒碳化铝刻蚀、插层、冷冻干燥得到少层v2ct

x

粉末可包括:采用氢氟酸对钒碳化铝进行刻蚀,并离心洗涤得到多层v2ct

x

;向多层v2ct

x

中加入四丁基氢氧化铵,在惰性气氛下对多层v2ct

x

进行插层,离心洗涤得到悬浊液;将所述悬浊液超声剥离、离心后取上层液,得到少层v2ct

x

分散液;将所述少层v2ct

x

分散液冷冻干燥得到v2ct

x

粉末。

7.在本发明一方面的一个示例性实施例中,所述第二悬浊液进行溶剂热反应,洗涤、冷冻干燥得到四硫化钒/碳化钒复合材料可包括:将所述第二悬浊液在160~200℃下反应8~36小时后得到反应产物,将所述反应产物洗涤后在真空条件下冷冻干燥得到四硫化钒/碳化钒复合材料。

8.在本发明一方面的一个示例性实施例中,所述钒源与硫源的摩尔比可为1:4~6;所述钒源与有机溶剂的混合比例可为1mmol:15~35ml;所述钒源与少层v2ct

x

粉末的质量可比为1mmol:30~160mg。

9.在本发明一方面的一个示例性实施例中,所述多层v2ct

x

的层数可为20~50层,所述少层v2ct

x

粉末的层数可为1~10层。

10.在本发明一方面的一个示例性实施例中,所述氢氟酸的浓度可为35~45%,刻蚀温度可为30~40℃,刻蚀时间可为20~26h;所述四丁基氢氧化铵浓度可为2~7%,插层时间可为20~26h;所述少层v2ct

x

分散液冷冻干燥温度可为-55~65℃、时间可为20~26h;所述第二悬浊液冷冻干燥温度可为-55~65℃、时间可为20~26h。

11.本发明的另一方面提供了一种四硫化钒/碳化钒复合材料,所述四硫化钒/碳化钒复合材料通过如上任意一项所述的四硫化钒/碳化钒复合材料的制备方法制备得到,所述四硫化钒/碳化钒复合材料的结构为:四硫化钒纳米片均匀的分布在碳化钒的表面,其中,碳化矾为无定型结构,四硫化钒/碳化钒复合材料的比表面积为30~50m

2 g-1

。

12.本发明的又一方面提供了一种四硫化钒/碳化钒复合材料的应用,所述应用包括将上述所述的四硫化钒/碳化钒复合材料应用于电池负极材料。

13.在本发明又一方面的一个示例性实施例中,所述应用可包括:将四硫化钒/碳化钒复合材料与导电剂、粘结剂按质量比可以为5~8∶1~2∶0.5~1的比例混合并涂覆在铜箔上,干燥后作为工作电极。

14.在本发明又一方面的一个示例性实施例中,所述工作电极在0.1~10ag-1

电流密度下循环充放电50~100次后,容量保持率为首次的42~52%,循环性能稳定。

15.与现有技术相比,本发明的有益效果可包括以下中的至少一项:

16.(1)本发明合成的四硫化钒/碳化钒复合材料,四硫化钒均匀生长在碳化钒表面,这种树立生长在碳化钒表面的四硫化钒纳米片结构,有效的增大了电解液与四硫化钒的接触比表面积,缩短钠离子在材料中的扩散路径。

17.(2)由于四硫化钒/碳化钒复合材料中存在少层碳化钒,四硫化钒在生长中提供成核位点使四硫化钒在碳化钒表面生长;同时少层碳化钒的存在提升了四硫化钒的导电性,使得复合材料具有优异的倍率性能。

附图说明

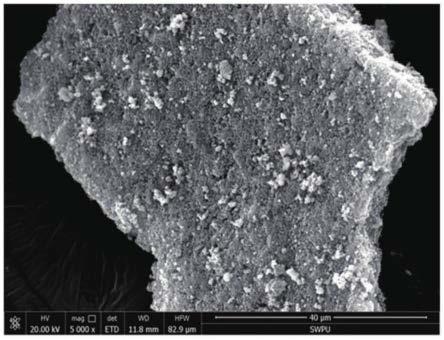

18.图1示出了本发明的示例1的sem图。

19.图2示出了本发明的示例1的xrd图。

20.图3示出了本发明的应用例1的电流密度为1a g-1

时的循环稳定性曲线。

21.图4示出了本发明的应用例1的不同电流密度下的倍率性能曲线。

22.图5示出了本发明的应用例2的电流密度为1a g-1

时的循环稳定性曲线。

23.图6示出了本发明的应用例3的电流密度为1a g-1

时的循环稳定性曲线。

具体实施方式

24.在下文中,将结合附图和示例性实施例详细地描述本发明的一种四硫化钒/碳化钒复合材料及其制备方法和应用。

25.因为vs4在电化学过程中具有较低的电导率和较大的体积膨胀,导致循环和倍率性能较差。为了解决上述问题,目前常见的使用方法是:(1)构建微米级vs4,增大比表面积,可以抑制体积膨胀。(2)引入碳材料(例如,石墨烯、碳纳米管等),构建复合材料可以提升材料的导电性,同时提升电化学过程中的电子传输效率。另外,引入碳材料基体可以有效的抑制vs4在生长过程中的堆垛生长,从而提高钠离子反应动力。

26.第一示例性实施例

27.在本发明的第一示例性实施例中,四硫化钒/碳化钒复合材料的制备方法包括以下步骤:

28.s1、将钒碳化铝(v2alc)刻蚀、插层、冷冻干燥得到少层v2ct

x

粉末。

29.具体来讲,在聚四氟乙烯反应釜中,采用氢氟酸(hf)对钒碳化铝进行刻蚀,并离心洗涤得到多层v2ct

x

。其中,离心设备的转速可为3000~4000rpm/min,洗涤可采用去离子水洗涤至中性。这里,氢氟酸的浓度可为35~45%,刻蚀温度(简称,水浴温度)可为30~40℃,刻蚀时间(简称,水浴时间)可为20~26h。例如,离心设备转速可为3500、3600、3800rpm/min;氢氟酸的浓度可为38、40、42%;刻蚀温度可33、35、38℃;刻蚀时间可为22、24h。

30.其中,温度高于40℃会导致制备的少层碳化钒被氧化。刻蚀时间低于20h会导致钒碳化铝刻蚀不成功,不能得到足够多的碳化钒;刻蚀时间高于26h过长会导致碳化钒被氧化。

31.随后,向多层v2ct

x

中加入四丁基氢氧化铵,在惰性气氛下对多层v2ct

x

进行插层,离心洗涤得到悬浊液。其中,惰性气氛包括但不限于氩气、氮气及其混合气体。这里,四丁基氢氧化铵浓度可为2~7%,插层时间可为20~26h,离心洗涤至中性得到悬浊液。例如,四丁基氢氧化铵浓度可为3、5%,插层时间可为22、24h。

32.其中,四丁基氢氧化铵浓度低于2%会使得多层碳化钒不能被插层,从而导致后续超声剥离不能剥离出少层碳化钒。插层时间低于20h会导致后续超声剥离不能成功剥离出少层碳化钒。然后,插层后的v2ct

x

再次通过3000~5000rpm/min离心洗涤至中性。

33.然后,将悬浊液超声剥离、离心后取上层悬浊液,得到少层v2ct

x

分散液。其中,离心速度可为4500~5500rpm/min。例如,离心时设备的转速可为4600、4800、5000、5200、5400rpm/min。另外,超声剥离的时间可为60~120min超声剥离在氮气或氩气气氛下进行。

34.最后,将少层v2ct

x

分散液冷冻干燥得到v2ct

x

粉末。其中,少层v2ct

x

分散液冷冻干燥温度可为-55~-65℃、时间可为20~26h。例如,冷冻干燥温度可为-58、-60、-63℃;时间可为22、24h。

35.其中,多层v2ct

x

的层数可为20~50层,少层v2ct

x

粉末的层数可为1~10层。

36.这里,钒碳化铝、氢氟酸、四丁基氢氧化铵的混合比例可为1g:20~40ml:10~30ml。

37.这里,v2ct

x

粉末中的t表示v2c表面所接的官能团,x代表数量。例如,官能团可为-f、-oh、-o。

38.s2、将钒源和有机溶剂混合得到前驱体溶液,向前驱体溶液中加入少层v2ct

x

粉末,低温超声,得到第一悬浊液。

39.这里,钒源包括偏钒酸铵(nh4vo3)和/或乙酰丙酮氧钒(vo(acac)2),有机溶剂包括乙二醇(eg)、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)和甲醇(ch3oh)中的一种或多种。

40.这里,利用钒源、硫源,少层的v2ct

x

为模板,将钒源与有机溶剂混合,在55~65℃下搅拌25~35min得到前驱体溶液。例如,钒源与有机溶剂混合温度可为58、60、62℃;搅拌时间可为28、30、33min。

41.这里,当加热温度低于55℃时,会导致钒源难溶或不溶于有机溶剂中;当加热温度高于65℃时,会导致钒源分解。

42.随后,向前驱体溶液中加入少层v2ct

x

粉末,低温超声,得到黑色悬浊液。其中,低温包括但不限于冰浴,温度可为3~10℃,时间可为1.5~2.5h。

43.其中,少层v2ct

x

相较于多层v2ct

x

有着更大的比表面积,可以在v2ct

x

表面上生长更多的vs4。

44.其中,钒源:硫源的摩尔比可为1:4~6;钒源:有机溶剂的混合比例可为1mmol:15~35ml;钒源:少层v2ct

x

粉末的混合比例可为1mmol:30~160mg。例如,偏钒酸铵:硫代乙酰胺的摩尔比可为1:4~6;偏钒酸铵:乙二醇的混合比例可为1mol:13~16ml;偏钒酸铵:少层v2ct

x

粉末的混合比例可为1mmol:30~160mg。

45.s3、再向所述第一悬浊液中加入硫源,搅拌得到第二悬浊液。

46.这里,硫源包括硫代乙酰胺(ch3csnh2)、l-半胱氨酸(c3h7no2s)、硫脲(ch4n2s)中的一种。

47.这里,搅拌的时间可为20~40min,搅拌的温度可为40~60℃。

48.s4、将第二悬浊液进行溶剂热反应,洗涤、冷冻干燥得到四硫化钒/碳化钒复合材料。

49.理论上,四硫化钒和v2ct

x

粉末的质量比可为1:0.168~0.64。这里,将第二悬浊液进行溶剂热反应为在聚四氟乙烯不锈钢高压釜中160~200℃下反应8~36小时后得到反应产物,将反应产物洗涤后冷冻干燥得到四硫化钒/碳化钒复合材料。其中,洗涤可用乙醇和水洗涤三次以上,冷冻干燥为真空条件下。例如,温度可为170、180、190℃,时间可为10、15、

20、25、30、35小时。另外,第二悬浊液冷冻干燥温度可为-55~-65℃、时间可为20~26h。例如,冷冻干燥温度可为-58、-60、-63℃;时间可为22、24h。

50.第二示例性实施例

51.在本发明的第二示例性实施例中,提供了一种四硫化钒/碳化钒复合材料,所述四硫化钒/碳化钒复合材料通过上述所述四硫化钒/碳化钒复合材料制备方法制备得到,所述四硫化钒/碳化钒复合材料的结构为:四硫化钒纳米片均匀的分布在碳化钒的表面,其中,碳化矾为无定型结构,四硫化钒/碳化钒复合材料的比表面积为30~50m

2 g-1

。

52.其中,四硫化钒/碳化钒复合材料的结构为微米级片状四硫化钒纳米片均匀的锚定在碳化钒的表面。

53.第三示例性实施例

54.在本发明的第三示例性实施例中,提供了一种四硫化钒/碳化钒复合材料的应用,所述应用包括将上述所述的四硫化钒/碳化钒复合材料应用于电池负极材料。

55.在本实施例中,应用可包括:将四硫化钒/碳化钒复合材料与导电剂、粘结剂按质量比5~8∶1~2∶0.5~1的比例混合并涂覆在铜箔上,干燥后作为工作电极。

56.在本实施例中,工作电极循环充放电50~100次后,容量保持率可为首次的42~52%,倍率性能稳定。例如,容量保持率可为首次42.3%、45.4%、51%。

57.为了更好地理解本发明的上述的示例性实施例,下面结合具体示例来说明一种四硫化钒/碳化钒复合材料的制备及应用。

58.示例1

59.本示例一种四硫化钒/碳化钒复合材料的制备,其制备方法包括以下步骤:

60.(1)取2g钒碳化铝(v2alc)加入至聚四氟乙烯反应釜中再向其中加入40ml浓度为40%的氢氟酸(hf),水浴35℃,反应24h。反应后通过离心3500rpm/min,用去离子水洗涤至中性,再将其转移至洗气瓶中,向洗气瓶中加入20ml的5%浓度的四丁基氢氧化铵,在氩气或氮气的气氛通气插层24h。将插层后的v2ct

x

再次通过3500rpm/min离心洗涤至中性。将洗涤后的产物再次通入氩气或氮气超声剥离1h,以5000rpm/min高速离心分离上层清液,再将其再-60℃冷冻干燥24h后即可得到少层v2ct

x

粉末。

61.(2)取2mmol偏钒酸铵(nh4vo3)向其中加入30ml乙二醇(eg),在60℃下搅拌半小时得到黄色溶液,再向其中加入40mg少层v2ct

x

粉末,冰浴超声2h后。

62.(3)再向其中加入10mmol硫代乙酰胺(ch3csnh2),将溶液转移至80ml聚四氟乙烯不锈钢高压反应釜中,进行溶剂热反应,溶剂热反应温度为160℃,保温24h,完成后冷却到室温。将产物用去离子水和乙醇分别清洗几次。在-60℃冷冻干燥24h后制得四硫化钒/碳化钒复合材料。

63.图1示出了本发明的示例1的sem图。图2示出了本发明的示例1的xrd图。如图1所示,复合材料为四硫化钒纳米片均匀的分布在碳化钒的表面,说明四硫化钒锚定在了碳化钒的表面。如图2所示,四硫化钒/碳化钒复合材料的xrd图分别在出现了个特征峰,其中9.2

°

对应了碳化钒的(002)晶面。其中15.8

°

17.0

°

的峰对应了四硫化钒的(110)(020)晶面,与标准卡片(jcpdf cards 87-0603)吻合。xrd图说明成功合成了四硫化钒/碳化钒复合材料。

64.示例2

65.本示例一种四硫化钒/碳化钒复合材料的制备,其制备方法包括以下步骤:

66.(1)取2g钒碳化铝(v2alc)加入至聚四氟乙烯反应釜中再向其中加入80ml浓度为40%的氢氟酸(hf),水浴40℃,反应24h。反应后通过离心3500rpm/min,用去离子水洗涤至中性,再将其转移至洗气瓶中,向洗气瓶中加入20ml的5%浓度的四丁基氢氧化铵,在氩气或氮气的气氛通气插层24h。将插层后的v2ct

x

再次通过5000rpm/min离心洗涤至中性。将洗涤后的产物再次通入氩气或氮气超声剥离2h,以5000rpm/min高速离心分离上层清液,再将其再-60℃冷冻干燥24h后即可得到少层v2ct

x

粉末。

67.(2)取2mmol偏钒酸铵(nh4vo3)向其中加入30ml乙二醇(eg),在55℃下搅拌半小时得到黄色溶液,再向其中加入90mg少层v2ct

x

粉末,冰浴超声2h后。

68.(3)再向其中加入10mmol的l-半胱氨酸(c3h7no2s),将溶液转移至100ml聚四氟乙烯不锈钢高压反应釜中,进行溶剂热反应,溶剂热反应温度为180℃,保温20h,完成后冷却到室温。将产物用去离子水和乙醇分别清洗几次。在-60℃冷冻干燥24h后制得四硫化钒/碳化钒复合材料。

69.示例3

70.本示例一种四硫化钒/碳化钒复合材料的制备,其制备方法包括以下步骤:

71.(1)取2g钒碳化铝(v2alc)加入至聚四氟乙烯反应釜中再向其中加入40ml浓度为40%的氢氟酸(hf),水浴40℃,反应24h。反应后通过离心3500rpm/min,用去离子水洗涤至中性,再将其转移至洗气瓶中,向洗气瓶中加入20ml的7%浓度的四丁基氢氧化铵,在氩气或氮气的气氛通气插层24h。将插层后的v2ct

x

再次通过5000rpm/min离心洗涤至中性。将洗涤后的产物再次通入氩气或氮气超声剥离2h,以5000rpm/min高速离心分离上层清液,再将其再-60℃冷冻干燥24h后即可得到少层v2ct

x

粉末。

72.(2)取2mmol乙酰丙酮氧钒(vo(acac)2)向其中加入40ml的n,n-二甲基甲酰胺(dmf),在25℃搅拌半小时得到蓝绿色溶液,再向其中加入150mg少层v2ct

x

粉末,冰浴超声2h后。

73.(3)再向其中加入10mmol硫代乙酰胺(ch3csnh2),将溶液转移至100ml聚四氟乙烯不锈钢高压反应釜中,进行溶剂热反应,溶剂热反应温度为160℃,保温24h,完成后冷却到室温。将产物用去离子水和乙醇分别清洗几次。在-60℃冷冻干燥24h后制得四硫化钒/碳化钒复合材料。

74.示例4

75.(1)取2g钒碳化铝(v2alc)加入至聚四氟乙烯反应釜中再向其中加入40ml浓度为40%的氢氟酸(hf),水浴35℃,反应24h。反应后通过离心3500rpm/min,用去离子水洗涤至中性,再将其转移至洗气瓶中,向洗气瓶中加入20ml的5%浓度的四丁基氢氧化铵,在氩气或氮气的气氛通气插层24h。将插层后的v2ct

x

再次通过3500rpm/min离心洗涤至中性。将洗涤后的产物再次通入氩气或氮气超声剥离1h,以5000rpm/min高速离心分离上层清液,再将其再-60℃冷冻干燥24h后即可得到少层v2ct

x

粉末。

76.(2)取2mmol偏钒酸铵(nh4vo3)向其中加入50ml甲醇(ch3oh),在60℃下搅拌半小时得到黄色溶液,再向其中加入40mg少层v2ct

x

粉末,冰浴超声2h后。

77.(3)再向其中加入10mmol硫代乙酰胺(ch3csnh2),将溶液转移至100ml聚四氟乙烯不锈钢高压反应釜中,进行溶剂热反应,溶剂热反应温度为180℃,保温24h,完成后冷却到

室温。将产物用去离子水和乙醇分别清洗几次。在-60℃冷冻干燥24h后制得四硫化钒/碳化钒复合材料。

78.示例5

79.(1)取2g钒碳化铝(v2alc)加入至聚四氟乙烯反应釜中再向其中加入40ml浓度为40%的氢氟酸(hf),水浴35℃,反应24h。反应后通过离心3500rpm/min,用去离子水洗涤至中性,再将其转移至洗气瓶中,向洗气瓶中加入20ml的5%浓度的四丁基氢氧化铵,在氩气或氮气的气氛通气插层24h。将插层后的v2ct

x

再次通过3500rpm/min离心洗涤至中性。将洗涤后的产物再次通入氩气或氮气超声剥离1h,以5000rpm/min高速离心分离上层清液,再将其再-60℃冷冻干燥24h后即可得到少层v2ct

x

粉末。

80.(2)取2mmol乙酰丙酮氧钒(vo(acac)2)向其中加入40ml的n-甲基吡咯烷酮(nmp),25℃下搅拌半小时得到蓝绿色溶液,再向其中加入40mg少层v2ct

x

粉末,冰浴超声2h后。

81.(3)再向其中加入10mmol的l-半胱氨酸(c3h7no2s),将溶液转移至100ml聚四氟乙烯不锈钢高压反应釜中,进行溶剂热反应,溶剂热反应温度为180℃,保温24h,完成后冷却到室温。通过更换钒源硫源以及反应溶剂可以获得尺寸更小vs4纳米片将产物用去离子水和乙醇分别清洗几次。在-60℃冷冻干燥24h后制得四硫化钒/碳化钒复合材料。

82.应用例1

83.本示例一种四硫化钒/碳化钒复合材料的的应用,应用于电池负极材料,应用包括:

84.采用示例1制备得到的四硫化钒/碳化钒复合材料与导电剂(碳黑)、粘结剂(pvdf)按质量比7∶2∶1的比例在研钵中充分研磨,并涂覆在铜箔上,涂好后,在烘箱中60℃干燥12h作为工作电极。

85.随后,以钠金属为对电极,玻璃纤维(whatman,gf/d)为隔膜,1m napf6溶解dme作为电解液,组装cr2032型扣式电池。

86.在室温下进行恒流充放电测试,电压范围为0.01~2.50v,采用循环和倍率两种方式。循环是在1a/g电流循环50次;倍率是分别采用100ma/g、200ma/g、500ma/g、1000ma/g、2000ma/g、5000ma/g、10000ma/g、100ma/g电流依次测试,每个电流密度测10次。图3示出了本发明的应用例1的电流密度为1ag-1

时的循环稳定性曲线。图4示出了本发明的应用例1的不同电流密度下的倍率性能曲线。如图3所示,工作电极的首次放电比容量为800mahg-1

,首次充电比容量为624mahg-1

,首次库伦效率为78.1%。循环50次后,该材料的放电电比容量为388mahg-1

,容量保持率为首次的48.5%。如图4所示,当电流密度为5ag-1

和10ag-1

时,仍具有319mahg-1

和284mahg-1

的比容量,且倍率性能稳定。

87.应用例2

88.本示例一种四硫化钒/碳化钒复合材料的的应用,应用于电池负极材料,应用包括:

89.采用示例2制备得到的四硫化钒/碳化钒复合材料与导电剂(碳黑)、粘结剂(pvdf)按质量比7∶2∶1的比例在研钵中充分研磨,并涂覆在铜箔上,涂好后,在烘箱中60℃干燥12h作为工作电极。

90.随后,以钠金属为对电极,玻璃纤维(whatman,gf/d)为隔膜,1m napf6溶解dme作为电解液,组装cr2032型扣式电池。

91.在室温下进行恒流充放电测试,电压范围为0.01~2.50v,采用恒电流充放电循环。循环是在1a/g电流循环50次;图5示出了本发明的应用例2的电流密度为1ag-1

时的循环稳定性曲线。如图5所示,工作电极的首次放电比容量为768mahg-1

,首次充电比容量为591mahg-1

,首次库伦效率为77%。循环50次后,该材料的放电电比容量为349mahg-1

,容量保持率为首次的45.4%。

92.应用例3

93.本示例一种四硫化钒/碳化钒复合材料的的应用,应用于电池负极材料,应用包括:

94.采用示例3制备得到的四硫化钒/碳化钒复合材料与导电剂(碳黑)、粘结剂(pvdf)按质量比7∶2∶1的比例在研钵中充分研磨,并涂覆在铜箔上,涂好后,在烘箱中60℃干燥12h作为工作电极。

95.随后,以钠金属为对电极,玻璃纤维(whatman,gf/d)为隔膜,1m napf6溶解dme作为电解液,组装cr2032型扣式电池。

96.在室温下进行恒流充放电测试,电压范围为0.01~2.50v,采用恒电流充放电循环。循环是在1a/g电流循环50次;图6示出了本发明的应用例3的电流密度为1ag-1

时的循环稳定性曲线。如图6所示,工作电极的首次放电比容量为674mahg-1

,首次充电比容量为502mahg-1

,首次库伦效率为74.5%。循环50次后,该材料的放电电比容量为285mahg-1

,容量保持率为首次的42.3%。

97.尽管上面已经通过结合示例性实施例描述了本发明,但是本领域技术人员应该清楚,在不脱离权利要求所限定的精神和范围的情况下,可对本发明的示例性实施例进行各种修改和改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。