1.本实用新型涉及薄膜电容器、以及薄膜电容器用的外装壳体。

背景技术:

2.薄膜电容器例如通过将在树脂薄膜的表面设置有金属蒸镀膜的金属化薄膜卷绕或层叠而成的电容器元件收纳于外装壳体后,向该壳体填充树脂并使其固化而制成。

3.在高温高湿环境下使用这样的薄膜电容器的情况下,若水分浸入电容器元件,则金属蒸镀膜的导电性会丧失,产生静电电容降低的问题。因此,薄膜电容器要求耐湿性的提高。

4.在专利文献1中公开了如下电容器:将金属化薄膜彼此或者金属化薄膜与非金属化薄膜组合而卷绕或层叠而成的电容器元件收纳于具有开口部的电容器壳体,并在上述电容器元件与上述电容器壳体之间的间隙以及上述电容器元件的上述开口部侧空间填充树脂,在上述电容器元件周围填充树脂。在一个实施方式中,电容器元件卷绕了一对金属化聚丙烯薄膜,在薄膜宽度方向的两端形成金属喷镀,将外部连接用的由铜形成的引线端子连接,收纳于由聚对苯二甲酸丁二醇酯成型的电容器壳体,进一步填充作为环氧树脂的热固化性的合成树脂,将电容器元件与外部空气隔断。

5.在上述实施方式中,记载了通过在电容器壳体的与开口部对置的底部设置肋,来确保电容器元件的周围的合成树脂的厚度。根据专利文献1,通过确保电容器元件的周围的合成树脂的厚度,能够抑制水分从外部向电容器元件的浸入。

6.在专利文献2中,公开了树脂制的外装壳体通过合成树脂的注射模塑成型而一体地形成,作为该合成树脂,公开了使用聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚苯硫醚等。

7.专利文献1:日本专利第4356302号公报

8.专利文献2:日本特开2018-026425号公报

9.在专利文献1所记载的电容器中,为了抑制来自外部的水分的浸入,采用将电容器元件的周围的合成树脂的厚度确保为大致均等的构造。

10.然而,对于专利文献2所记载的通过注射模塑成型而制作的树脂制的外装壳体与薄膜电容器的耐湿性的关系,至今尚未被研究。

11.在通过注射模塑成型制作树脂制的外装壳体的情况下,从注射模塑成型机的喷嘴射出的熔融树脂从卷筒经过流道,通过浇口,填充到模具内的模腔。通常,多个模腔由流道连结,能够同时成型多个。在树脂通过冷却而固化后,将模具打开。卷筒、浇口以及在浇口处固化的树脂也分别称为卷筒、流道以及浇口。

12.图1是示意性地表示在注射模塑成型后打开模具而得到的成型品的一个例子的立体图。

13.图1所示的成型品100除外装壳体200之外,还具备卷筒110、流道120以及浇口130。由于不需要卷筒110、流道120以及浇口130,因此在浇口130附近切断流道120,由此完成外

装壳体200。

14.在如上述那样通过注射模塑成型制造树脂制的外装壳体时,在成为树脂的切断面的外装壳体的外表面,作为成为树脂的注入口的浇口的痕迹,形成有比其他部分凸出的凸部。因此,在外装壳体的外表面上的凸部的周围形成凹部,以使树脂的切断面不向外部突出。

15.然而,判明了在外表面上具有凸部及凹部的外装壳体收纳有电容器元件的薄膜电容器中,存在耐湿性不足的问题。

技术实现要素:

16.本实用新型是为了解决上述问题而完成的,其目的在于提供一种具备树脂制的外装壳体的薄膜电容器,该薄膜电容器能够抑制耐湿性的降低。本实用新型的目的还在于提供该薄膜电容器用的外装壳体。

17.本实用新型的发明者们查明在外装壳体的外表面上的凸部的周围形成有凹部的情况下,外装壳体的厚度比其他部分薄了与形成凹部对应的量,因此水分容易从该部分浸入,导致薄膜电容器的耐湿性降低,从而完成了本实用新型。

18.本实用新型的薄膜电容器具备:电容器元件,具备在树脂薄膜的表面设置有金属层的金属化薄膜;树脂制的外装壳体,在内部收纳有上述电容器元件;以及填充树脂,填充于上述电容器元件与上述外装壳体之间,上述外装壳体在其外表面具备外表面凸部和使上述外表面凸部位于上述外装壳体的外表面的内方侧的外表面凹部,并且在与上述外表面凹部对置的内表面具备从该内表面突出的内表面凸部。

19.本实用新型的薄膜电容器用的外装壳体是用于将电容器元件收纳于内部的薄膜电容器用的外装壳体,上述电容器元件具备在树脂薄膜的表面设置有金属层的金属化薄膜,上述外装壳体为树脂制,在其外表面具备外表面凸部和使上述外表面凸部位于上述外装壳体的外表面的内方侧的外表面凹部,并且在与上述外表面凹部对置的内表面具备从该内表面突出的内表面凸部。

20.根据本实用新型,能够提供一种具备树脂制的外装壳体的薄膜电容器,该薄膜电容器能够抑制耐湿性的降低。

附图说明

21.图1是示意性地表示在注射模塑成型后打开模具而得到的成型品的一个例子的立体图。

22.图2是示意性地表示本实用新型的一个实施方式所涉及的薄膜电容器的立体图。

23.图3是图2所示的薄膜电容器的分解立体图。

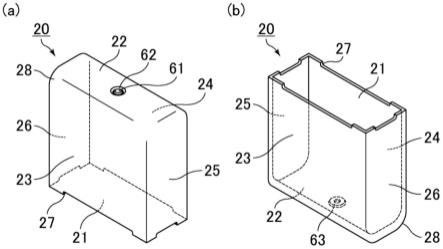

24.图4的(a)及图4的(b)是示意性地表示构成图2所示的薄膜电容器的外装壳体的一个例子的立体图。

25.图5是示意性地表示外装壳体的外表面凸部、外表面凹部以及内表面凸部的一个例子的放大剖视图。

26.图6是示意性地表示外装壳体的外表面凸部、外表面凹部以及内表面凸部的另一个例子的放大剖视图。

27.图7的(a)及图7的(b)是示意性地表示本实用新型的薄膜电容器的另一个例子的剖视图。

28.图8的(a)是示意性地表示构成本实用新型的薄膜电容器的电容器元件的一个例子的立体图,图8的(b)是图8的(a)所示的电容器元件的b-b线剖视图。

29.图9是示意性地表示构成图8的(a)及图8的(b)所示的电容器元件的金属化薄膜的卷绕体的一个例子的立体图。

30.图10是示意性地表示构成图8的(a)及图8的(b)所示的电容器元件的金属化薄膜的卷绕体的另一个例子的立体图。

31.图11是实施例1~4中使用的外装壳体的放大剖视图。

32.图12是比较例1中使用的外装壳体的放大剖视图。

具体实施方式

33.以下,对本实用新型的薄膜电容器进行说明。

34.然而,本实用新型不限定于以下的结构,能够在不变更本实用新型的主旨的范围内适当地变更而应用。

35.将以下记载的本实用新型的各个优选结构组合两个以上而得到的结构也是本实用新型。

36.此外,在以下说明的薄膜电容器用的外装壳体也是本实用新型之一。

37.本实用新型的薄膜电容器具备:电容器元件,具备金属化薄膜;树脂制的外装壳体,在内部收纳有上述电容器元件;以及填充树脂,填充于上述电容器元件与上述外装壳体之间。

38.在本实用新型的薄膜电容器中,其特征在于,上述外装壳体在其外表面具备外表面凸部和使上述外表面凸部位于上述外装壳体的外表面的内方侧的外表面凹部,并且在与上述外表面凹部对置的内表面具备从该内表面突出的内表面凸部。

39.设置于树脂制的外装壳体的外表面的外表面凸部是在通过注射模塑成型制作外装壳体时用于注入树脂的浇口的痕迹。如上所述,通过在外表面凸部的周围设置外表面凹部,能够抑制外表面凸部的不希望的突出。另外,通过在外装壳体的内表面中的与外表面凹部对置的内表面设置内表面凸部,能够确保外装壳体的厚度。因此,能够防止水分从外部向电容器元件的浸入,从而能够提高薄膜电容器的耐湿性。

40.另外,如后所述,外装壳体的内表面凸部能够利用于配置在外装壳体的内部的电容器元件的定位。

41.图2是示意性地表示本实用新型的一个实施方式所涉及的薄膜电容器的立体图。图3是图2所示的薄膜电容器的分解立体图。图3表示将电容器元件收纳于外装壳体前的状态。

42.图2所示的薄膜电容器1具备:电容器元件10(参照图3);树脂制的外装壳体20,在内部收纳有电容器元件10;以及填充树脂30,填充于电容器元件10与外装壳体20之间。

43.如图3所示,在外装壳体20的内部形成有长方体状的空间。优选电容器元件10与外装壳体20的内表面分离,并且配置于外装壳体20的内部的中央。为了保持电容器元件10,在电容器元件10的外表面与外装壳体20的内表面之间填充有环氧树脂等填充树脂30(参照图

2)。外装壳体20是在一端具有开口部的有底筒状,填充树脂30在外装壳体20的内部,从外装壳体20的开口部也填充到电容器元件10。环氧树脂通过加热固化,能够将外装壳体20与电容器元件10粘接固定为一体。

44.在图3中,电容器元件10具备金属化薄膜的卷绕体40、和形成于卷绕体40的两侧方的第一外部电极41及第二外部电极42。第一引线端子51电连接于第一外部电极41,第二引线端子52电连接于第二外部电极42。如图2所示,第一引线端子51及第二引线端子52从外装壳体20的内部向外部突出。

45.(外装壳体)

46.构成本实用新型的薄膜电容器的外装壳体是通过注射模塑成型而制造的树脂制的壳体。外装壳体的形状例如是在一端具有开口部的有底筒状。

47.图4的(a)及图4的(b)是示意性地表示构成图2所示的薄膜电容器的外装壳体的一个例子的立体图。

48.图4的(a)及图4的(b)所示的外装壳体20是在一端具有大致长方形的开口部21,且具备底部22和四棱筒状的侧壁部的有底四棱筒状,该底部22与开口部21对置并将另一端密封,该四棱筒状的侧壁部具备从底部22向开口部21侧突出的四个侧壁23、24、25以及26。此外,外装壳体20也可以是具备圆筒状的侧壁部来代替四棱筒状的侧壁部的有底圆筒状等筒状。

49.在图4的(a)及图4的(b)中,外装壳体20的侧壁部具备:第一侧壁23;第二侧壁24,具有与第一侧壁23大致相同的面积,并且与第一侧壁23的内表面以对置的方式分离配置;第三侧壁25,将第一侧壁23的一方的侧边与第二侧壁24的一方的侧边连接,并且具有比第一侧壁23的面积小的面积;以及第四侧壁26,将第一侧壁23的另一方的侧边与第二侧壁24的另一方的侧边连接,具有与第三侧壁25大致相同的面积并且与第三侧壁25的内表面以对置的方式分离配置。

50.如图4的(a)及图4的(b)所示,优选在外装壳体20的侧部,在开口部21侧的四边设置有凹部27。凹部27从开口部21侧朝向底部22侧,沿着开口部21侧的四边延伸。通过在外装壳体的开口面设置凹部,能够防止在将薄膜电容器基板安装时,薄膜电容器及基板密闭而内压上升。此外,在外装壳体也可以不设置凹部。

51.如图4的(a)及图4的(b)所示,优选在外装壳体20的侧壁部,设置有沿着连接各侧壁的边延伸的锥形部28。在图4的(a)及图4的(b)中,在第一侧壁23及第二侧壁24的底部22侧的角部设置有锥形部28。另外,在连接第三侧壁25的底部22侧的侧边与底部22的边也设置有锥形部,在连接第四侧壁26的底部22侧的侧边与底部22的边也设置有锥形部。此外,在外装壳体的侧壁部也可以不设置锥形部。

52.对于外装壳体20而言,如图4的(a)所示,在其外表面具备外表面凸部61和外表面凹部62,并且如图4的(b)所示,在与外表面凹部62对置的内表面具备从该内表面突出的内表面凸部63。在图4的(a)及图4的(b)中,外表面凸部61、外表面凹部62以及内表面凸部63设置于外装壳体20的底部,但也可以设置于外装壳体20的侧壁部。

53.图5是示意性地表示外装壳体的外表面凸部、外表面凹部以及内表面凸部的一个例子的放大剖视图。

54.在外装壳体的外表面a设置有外表面凸部61和使外表面凸部61位于外装壳体的外

表面a的内方侧(在图5中为下侧)的外表面凹部62。外表面凹部62设置为环状以包围外表面凸部61(参照图4的(a))。另外,在与外表面凹部62对置的外装壳体的内表面b设置有从该内表面b突出的内表面凸部63。内表面凸部63以比外表面凹部62的宽度大的方式设置为环状(参照图4的(b))。

55.图6是示意性地表示外装壳体的外表面凸部、外表面凹部以及内表面凸部的另一个例子的放大剖视图。

56.在图6中,外表面凸部61及外表面凹部62与图5相同,但内表面凸部63a以比外表面凹部62的宽度大的方式设置为柱状。

57.在本实用新型的薄膜电容器中,对于外装壳体的内表面凸部而言,可以如图4的(b)及图5所示,仅与外表面凸部对置的内表面的周围突出,也可以如图6所示,与外表面凸部对置的内表面及其周围突出。内表面凸部的形状不限定于图4的(b)及图5所示的环状、图6所示的柱状,只要是与外表面凹部对置的内表面突出的形状,就没有特别限定。例如,即使在外表面凸部的外缘的形状为圆形的情况下,内表面凸部的外缘的形状也不限定于圆形,可以是椭圆形等,也可以是四边形等多边形。

58.另外,外装壳体的内表面凸部也可以不连续地设置。例如,也可以在环状或柱状的内表面凸部设置有狭缝。

59.在本实用新型的薄膜电容器中,外装壳体的外表面凸部及外表面凹部的形状没有特别限定。另外,外装壳体的外表面凸部、外表面凹部以及内表面凸部的位置也没有特别限定。例如,外装壳体的外表面凸部、外表面凹部以及内表面凸部也可以设置于外装壳体的底部以外的部位。

60.在外装壳体中,比内表面凸部靠侧方的厚度(在图5及图6中,t1所示的长度)优选为0.5mm以上且3mm以下。此外,比内表面凸部靠侧方的厚度t1相当于外装壳体的厚度。

61.在外装壳体中,外表面凹部的最小厚度(在图5及图6中,t2所示的长度)优选为与比内表面凸部靠侧方的厚度t1同等或为该t1以上。

62.在外装壳体中,外表面凹部的宽度(在图5及图6中,t3所示的长度)只要比外表面凸部的宽度大就没有特别限定,但优选为1mm以上且10mm以下,更优选为4mm以上且7mm以下。

63.在外装壳体中,内表面凸部的宽度(在图5及图6中,t4所示的长度)优选为与外表面凹部的宽度t3同等或为该t3以上。

64.在外装壳体中,与外表面凹部对置的内表面优选位于相较于比内表面凸部靠侧方的内表面,靠电容器元件侧的位置。

65.在外装壳体中,外表面凸部的外表面优选位于相较于比内表面凸部靠侧方的外表面,靠外装壳体的外表面的内方侧的位置。

66.在本实用新型的薄膜电容器中,内表面凸部可以与电容器元件的外表面接触。

67.在该情况下,内表面凸部能够利用于配置在外装壳体的内部的电容器元件的定位。

68.在内表面凸部与电容器元件的外表面接触的情况下,内表面凸部优选形成为沿着电容器元件的外表面的平坦状。

69.为了在外装壳体的内部稳定地定位电容器元件,与点接触相比,优选线接触或面

接触。另外,进行了冲压加工的电容器元件的外表面形状不是稳定的形状。为了即使电容器元件为各种形状也在外装壳体的内部与内表面凸部接触,优选内表面凸部的末端比点平坦。在内表面凸部为平坦状的情况下,能够适当地进行电容器元件的定位。

70.在外装壳体具备开口部、与上述开口部对置且供上述电容器元件抵接的底部、以及从上述底部向上述开口部侧突出的侧壁部的情况下,优选在上述底部设置有向上述电容器元件侧突出的第一定位凸部,上述内表面凸部是上述第一定位凸部。

71.在薄膜电容器的制造中,在将电容器元件插入到外装壳体的内部后,利用填充树脂进行模制。此时,若在外装壳体的底部设置有内表面凸部,则能够将内表面凸部作为电容器元件的载置部来利用。

72.优选上述内表面凸部是上述底部的一部分,设置于上述底部的中央位置。

73.若在外装壳体的底部的大部分设置有内表面凸部,则进入外装壳体的底部与电容器元件之间的填充树脂的量变少。因此,通过在外装壳体的底部的一部分设置内表面凸部,能够形成供填充树脂进入的余地。另外,通过在底部的中央位置设置内表面凸部,能够将电容器元件稳定地载置于底部。

74.在外装壳体的底部设置有第一定位凸部,内表面凸部为上述第一定位凸部的情况下,优选在上述侧壁部设置有向上述电容器元件侧突出并且隔着上述电容器元件对置的第二定位凸部及第三定位凸部。

75.在该情况下,通过在3点保持电容器元件,能够在外装壳体的内部稳定地定位电容器元件。

76.在外装壳体具备开口部、与上述开口部对置且供上述电容器元件抵接的底部、以及从上述底部向上述开口部侧突出的侧壁部的情况下,在上述底部设置有向上述电容器元件侧突出的第一定位凸部,在上述侧壁部设置有向上述电容器元件侧突出并且隔着上述电容器元件对置的第二定位凸部及第三定位凸部,上述内表面凸部也可以是上述第二定位凸部及上述第三定位凸部中的任一个。

77.这样,也可以将内表面凸部利用于侧壁部处的定位。在该情况下,通过在3点保持电容器元件,也能够在外装壳体的内部稳定地定位电容器元件。

78.图7的(a)及图7的(b)是示意性地表示本实用新型的薄膜电容器的另一个例子的剖视图。

79.在图7的(a)中,在外装壳体20的底部设置有向电容器元件10侧突出的第一定位凸部71。在图7的(b)中,在外装壳体20的侧壁部设置有向电容器元件10侧突出并且隔着电容器元件10对置的第二定位凸部72及第三定位凸部73。

80.如上述那样,第一定位凸部71可以是内表面凸部,第二定位凸部72及第三定位凸部73中的任一个也可以是内表面凸部。

81.在本实用新型的薄膜电容器中,外装壳体由树脂组合物构成。

82.构成外装壳体的树脂组合物可以包含液晶聚合物(lcp),也可以包含聚苯硫醚(pps)。从提高薄膜电容器的耐湿性的观点出发,外装壳体优选由包含lcp的树脂组合物构成。

83.作为树脂组合物中包含的lcp,例如能够使用在骨架具有对羟基苯甲酸和6-羟基-2-萘甲酸基的lcp。另外,除了对羟基苯甲酸和6-羟基-2-萘甲酸基以外,还能够使

用通过使用苯酚、邻苯二甲酸、对苯二甲酸乙二醇酯等各种成分而形成了缩聚物的lcp。

84.另外,在对lcp进行分类的情况下,也存在i型、ii型、iii型的分类方法,但作为材料,是指与由上述构成要素形成的lcp相同的材料。

85.树脂组合物优选除了lcp或pps之外,还包含无机填充材料。

86.无机填充材料的形态没有特别限定,例如可列举纤维状或板状等具有长度方向的形态。这些无机填充材料也可以组合2种以上而使用。因此,树脂组合物优选包含纤维状的无机材料及/或板状的无机材料作为上述无机填充材料。

87.在本说明书中,“纤维状”是指填充材料的长度方向长度和与长度方向垂直的截面中的截面直径的关系为长度方向长度

÷

截面直径≥5(即纵横比为5∶1以上)的状态。这里,截面直径为在截面的外周上成为最长的两点间距离。在截面直径在长度方向上不同的情况,在截面直径成为最大的部位进行测定。

88.另外,“板状”是指投影面积成为最大的面的截面直径与相对于该截面垂直方向的最大高度的关系为截面直径

÷

高度≥3的状态。

89.树脂组合物可以包含满足上述的“纤维状”及“板状”双方的条件的无机填充材料。在该情况下,作为无机填充材料,仅包含一种无机材料。但是,在该情况下,也称为“树脂组合物包含纤维状的无机材料及板状的无机材料双方作为无机填充材料”。

90.无机填充材料优选至少其一部分在外装壳体的侧部的各侧壁,具有从壳体底侧朝向开口部取向的部分和朝向相邻的侧壁取向的部分,并在外装壳体的内部分散。

91.无机填充材料优选至少具有直径5μm以上,长度50μm以上的尺寸。特别优选无机填充材料不凝聚,而分散于外装壳体整体。

92.作为无机填充材料,具体而言,能够使用纤维状的玻璃填料、板状的滑石或云母等材料。特别是,无机填充材料优选包含玻璃填料作为主成分。

93.(填充树脂)

94.在本实用新型的薄膜电容器中,填充树脂填充于电容器元件与外装壳体之间。

95.作为填充树脂,能够适当地选择与所需的功能对应的树脂。例如,能够使用环氧树脂、硅树脂、聚氨酯树脂等。环氧树脂的固化剂可以使用胺固化剂、咪唑固化剂。另外,填充树脂可以仅使用树脂,但为了提高强度,也可以添加加强剂。加强剂能够使用二氧化硅、氧化铝等。

96.通过在电容器元件与外装壳体之间填充填充树脂,能够将电容器元件与外部空气隔断。因此,优选适当地选择透湿性低的树脂,使外装壳体的开口部处的树脂增厚。

97.外装壳体的开口部处的树脂的厚度优选在电容器整体的体积(体型)被允许的范围内具有足够的厚度,具体而言,优选为2mm以上,更优选为4mm以上。特别是,在外装壳体的内部,将电容器元件配置为位于比外装壳体的开口部靠底面侧的位置,由此更优选相对于电容器元件,使外装壳体的开口部侧的树脂的厚度比底面侧的树脂的厚度厚。

98.另外,对于填充树脂的高度与外装壳体的高度的关系而言,使外装壳体的开口部处的树脂尽可能地增厚,并且可以到达外装壳体的内部侧的位置,也可以是完全充满的程度,也可以因表面张力而稍微溢出。

99.(电容器元件)

100.在本实用新型的薄膜电容器中,电容器元件例如是截面长圆状的柱状,在其中心

轴方向的两端设置有例如由金属喷涂(金属喷镀)形成的外部电极。

101.图8的(a)是示意性地表示构成本实用新型的薄膜电容器的电容器元件的一个例子的立体图,图8的(b)是图8的(a)所示的电容器元件的b-b线剖视图。

102.图8的(a)及图8的(b)所示的电容器元件10具备:将第一金属化薄膜11与第二金属化薄膜12以层叠的状态卷绕而成的金属化薄膜的卷绕体40;和与卷绕体40的两端部连接的第一外部电极41及第二外部电极42。如图8的(b)所示,第一金属化薄膜11具备第一树脂薄膜13和设置于第一树脂薄膜13的表面的第一金属层(对置电极)15,第二金属化薄膜12具备第二树脂薄膜14和设置于第二树脂薄膜14的表面的第二金属层(对置电极)16。

103.如图8的(b)所示,第一金属层15及第二金属层16隔着第一树脂薄膜13或第二树脂薄膜14相互对置。另外,第一金属层15与第一外部电极41电连接,第二金属层16与第二外部电极42电连接。

104.第一树脂薄膜13及第二树脂薄膜14可以分别具有不同的结构,但优选具有相同的结构。

105.第一金属层15形成为到达第一树脂薄膜13的一个面中一方侧缘,但不到达另一方侧缘。另一方面,第二金属层16形成为不到达第二树脂薄膜14的一个面中一方侧缘,但到达另一方侧缘。第一金属层15及第二金属层16例如由铝层等构成。

106.图9是示意性地表示构成图8的(a)及图8的(b)所示的电容器元件的金属化薄膜的卷绕体的一个例子的立体图。

107.如图8的(b)及图9所示,第一树脂薄膜13与第二树脂薄膜14相互在宽度方向(在图8的(b)中为左右方向)上错开地层叠,以使第一金属层15中的到达第一树脂薄膜13的侧缘的一侧的端部、以及第二金属层16中的到达第二树脂薄膜14的侧缘的一侧的端部都从层叠的薄膜露出。如图9所示,通过将第一树脂薄膜13及第二树脂薄膜14以层叠的状态卷绕而成为卷绕体40,保持第一金属层15及第二金属层16在端部露出的状态,成为层叠的状态。

108.在图8的(b)及图9中,卷绕为,第二树脂薄膜14成为第一树脂薄膜13的外侧,并且,针对第一树脂薄膜13及第二树脂薄膜14的每一个,第一金属层15及第二金属层16分别朝向内侧。

109.第一外部电极41及第二外部电极42通过在如上述那样得到的金属化薄膜的卷绕体40的各端面上例如喷镀锌等而形成。第一外部电极41与第一金属层15的露出端部接触,由此与第一金属层15电连接。另一方面,第二外部电极42与第二金属层16的露出端部接触,由此与第二金属层16电连接。

110.在本实用新型的薄膜电容器中,构成电容器元件的树脂薄膜可以包含固化性树脂作为主成分,也可以包含热塑性树脂作为主成分。从提高薄膜电容器的耐湿性的观点出发,树脂薄膜优选包含固化性树脂为主成分。

111.在本说明书中,“树脂薄膜的主成分”是指重量百分比最大的成分,优选是指重量百分比超过50重量%的成分。因此,树脂薄膜例如可以包含硅树脂等添加剂、后述的第一有机材料及第二有机材料等起始材料的未固化部分作为主成分以外的成分。

112.固化性树脂可以是热固化性树脂,也可以是光固化性树脂。

113.在本说明书中,热固化性树脂是指能够通过热而固化的树脂,不限定固化方法。因此,只要是能够通过热而固化的树脂,通过热以外的方法(例如,光、电子束等)而固化的树

脂也包含于热固化性树脂。另外,根据材料的不同,存在由于材料本身所具有的反应性而开始反应的情况,针对未必从外部赋予热或光等而促进固化的树脂,也作为热固化性树脂。光固化性树脂也同样,不限定固化方法。

114.固化性树脂可以具有氨基甲酸酯键及脲键中的至少一种,也可以不具有。作为这样的树脂,例如可列举具有氨基甲酸酯键的聚氨酯树脂,具有脲键的脲树脂。另外,也可以是具有氨基甲酸酯键及脲键双方的树脂。

115.此外,氨基甲酸酯键及/或脲键的存在能够使用傅里叶变换红外分光光度计(ft-ir)来确认。

116.固化性树脂优选由第一有机材料和第二有机材料的固化物构成。例如,可列举第一有机材料所具有的羟基(oh基)与第二有机材料所具有的异氰酸酯基(nco基)进行反应而得到的固化物等。

117.在通过上述反应而得到固化物的情况下,起始材料的未固化部分可以残留在薄膜中。例如,树脂薄膜可以包含异氰酸酯基及羟基中的至少一种。在该情况下,树脂薄膜可以包含异氰酸酯基及羟基中的任一种,也可以包含异氰酸酯基及羟基双方。

118.此外,异氰酸酯基及/或羟基的存在能够使用傅里叶变换红外分光光度计(ft-ir)来确认。

119.第一有机材料优选为在分子内具有多个羟基的多元醇。作为多元醇,例如可列举聚醚多元醇、聚酯多元醇、聚乙烯醇缩醛等。作为第一有机材料,也可以并用2种以上的有机材料。

120.第二有机材料优选为在分子内具有多个官能团的异氰酸酯化合物、环氧树脂或三聚氰胺树脂。作为第二有机材料,也可以并用2种以上的有机材料。在第二有机材料中,优选异氰酸酯化合物。

121.作为异氰酸酯化合物,例如可列举二苯基甲烷二异氰酸酯(mdi)及甲苯二异氰酸酯(tdi)等芳香族多异氰酸酯、六亚甲基二异氰酸酯(hdi)等脂肪族多异氰酸酯等。这些多异氰酸酯的改性物例如也可以是具有碳二亚胺或氨基甲酸酯等的改性物。

122.作为环氧树脂,只要是具有环氧环的树脂,则没有特别限定,例如可列举双酚a型环氧树脂、联苯骨架环氧树脂、环戊二烯骨架环氧树脂、萘骨架环氧树脂等。

123.作为三聚氰胺树脂,只要是在构造的中心具有三嗪环且在其周边具有三个氨基的有机氮化合物,则没有特别限定,例如可列举烷基化三聚氰胺树脂等。另外,也可以是三聚氰胺的改性物。

124.在本实用新型的薄膜电容器中,构成电容器元件的树脂薄膜优选通过将包含第一有机材料及第二有机材料的树脂溶液成型为薄膜状,接着,进行热处理使其固化而得到。

125.在本实用新型的薄膜电容器中,构成电容器元件的树脂薄膜也可以包含蒸镀聚合膜作为主成分。蒸镀聚合膜可以具有氨基甲酸酯键及脲键中的至少一种,也可以不具有。

126.此外,蒸镀聚合膜是指通过蒸镀聚合法而成膜的膜,基本上包含于固化性树脂。

127.在本实用新型的薄膜电容器中,构成电容器元件的树脂薄膜也可以包含热塑性树脂作为主成分。作为热塑性树脂,例如可列举聚丙烯、聚醚砜、聚醚酰亚胺、聚芳酯等。

128.在本实用新型的薄膜电容器中,构成电容器元件的树脂薄膜也能够包含用于附加其他功能的添加剂。例如,通过添加流平剂,能够赋予平滑性。添加剂更优选为具有与羟基

及/或异氰酸酯基反应的官能团,且形成固化物的交联构造的一部分的材料。

129.作为这样的材料,例如可列举具有选自环氧基、硅烷醇基以及羧基中的至少一种的官能团的树脂等。

130.在本实用新型的薄膜电容器中,构成电容器元件的树脂薄膜的厚度没有特别限定,但优选为5μm以下,更优选为小于3.5μm,进一步优选为3.4μm以下。另外,树脂薄膜的厚度优选为0.5μm以上。

131.此外,树脂薄膜的厚度能够使用光学式膜厚计来测定。

132.在本实用新型的薄膜电容器中,构成电容器元件的金属层中包含的金属的种类没有特别限定,但优选金属层包含选自铝(al)、钛(ti)、锌(zn)、镁(mg)、锡(sn)以及镍(ni)中的任1种。

133.在本实用新型的薄膜电容器中,构成电容器元件的金属层的厚度没有特别限定,但从抑制金属层的破损的观点出发,金属层的厚度优选为5nm以上且40nm以下。

134.此外,金属层的厚度能够通过使用场发射型扫描电子显微镜(fe-sem)等电子显微镜观察将金属化薄膜沿厚度方向切断而得的截面来确定。

135.图10是示意性地表示构成图8的(a)及图8的(b)所示的电容器元件的金属化薄膜的卷绕体的另一个例子的立体图。

136.在本实用新型的薄膜电容器中,在电容器元件由金属化薄膜的卷绕体构成的情况下,优选如图10所示的金属化薄膜的卷绕体40a那样,被冲压成截面形状为椭圆或长圆那样的扁平形状,形成比截面形状为正圆时更紧凑的形状。

137.在该情况下,通过减小外装壳体内部的无用空间,能够使外装壳体小型化,因此能够使薄膜电容器整体小型化。

138.在本实用新型的薄膜电容器中,在电容器元件由金属化薄膜的卷绕体构成的情况下,电容器元件也可以具备圆柱状的卷绕轴。卷绕轴配置于卷绕状态的金属化薄膜的中心轴线上,成为卷绕金属化薄膜时的卷轴。

139.在本实用新型的薄膜电容器中,根据电容器电容来决定电容器元件的尺寸、形状,因此能够使用各种尺寸的电容器元件。

140.例如,如果电容器电容为1μf以上且150μf以下,则电容器元件的尺寸优选为在截面长圆形状中,长圆方向的长度为15mm以上且65mm以下,短圆方向的长度为2mm以上且50mm以下,长度方向(截面的远近方向且包括外部电极)的长度为10mm以上且50mm以下。

141.在该情况下,外装壳体的外形优选为底部的长边为16mm以上且73mm以下,底部的短边为3mm以上且58mm以下,外装壳体的高度为10.5mm以上且50.5mm以下。另外,外装壳体的厚度优选为0.5mm以上且3mm以下。

142.在本实用新型的薄膜电容器中,优选电容器元件的体积相对于外装壳体的内容积为30%以上且85%以下。若电容器元件的体积相对于外装壳体的内容积超过85%,则难以利用填充树脂来固定外装壳体及电容器元件。另一方面,若电容器元件的体积相对于外装壳体的内容积小于30%,则相对于电容器元件,外装壳体变得过大,薄膜电容器变得大型。

143.在本实用新型的薄膜电容器中,外装壳体的内表面与电容器元件的外表面的间隔距离优选为1mm以上且5mm以下,更优选为1mm以上且2mm以下。

144.(引线端子)

145.在本实用新型的薄膜电容器中,引线端子从填充于外装壳体的内部的填充树脂向外部突出。

146.引线端子与电容器元件的外部电极电连接的部分设置于外部电极的小区域,因此若对引线端子施加负载,则存在引线端子与外部电极分离的担忧。因此,在外装壳体的内部,填充树脂位于电容器元件的外部电极和引线端子的外部,将两者密接固定。由此,即使对引线端子的突出部施加负载,也能够通过填充树脂来加强引线端子与外部电极的连接,从而能够抑制两者的分离。

147.外部电极与引线端子的连接位置可以是外部电极的中央部,也可以是如专利第4733566号的图1所记载的接近开口部的电极端部。

148.(其他实施方式)

149.在图2中,示出了在单一的外装壳体收纳有单一的电容器元件的例子,但例如也可以如日本特开2012-69840号公报所记载的那样,在单一的外装壳体收纳有多个电容器元件。

150.另外,到此为止,使用将第一金属化薄膜和第二金属化薄膜以层叠的状态卷绕而成的卷绕型薄膜电容器进行了说明,但也可以是将第一金属化薄膜和第二金属化薄膜层叠而成的层叠型薄膜电容器。即使是层叠型薄膜电容器等薄膜电容器,也能够获得上述的本实用新型的作用及效果。

151.实施例

152.以下,示出将本实用新型的薄膜电容器更具体地公开的实施例。此外,本实用新型并不仅限定于这些实施例。

153.图11是实施例1~4中使用的外装壳体的放大剖视图。另一方面,图12是比较例1中使用的外装壳体的放大剖视图。

154.(实施例1)

155.准备由作为热塑性树脂的聚丙烯(pp)薄膜构成的电介质树脂薄膜。对该电介质树脂薄膜蒸镀铝并卷绕作为电极的金属化薄膜,由此获得电容器元件。使用所获得的电容器元件,制作电容器试样。外装壳体使用具有图11所示的形状的pps制的壳体。在图11中,将相当于壳体厚度的t1的尺寸设为1mm,将外表面凹部的最小厚度t2的尺寸设为1mm。

156.(比较例1)

157.准备由作为热塑性树脂的pp薄膜构成的电介质树脂薄膜。对该电介质树脂薄膜蒸镀铝并卷绕作为电极的金属化薄膜,由此获得电容器元件。使用所获得的电容器元件,制作电容器试样。外装壳体使用具有图12所示的形状的pps制的壳体。在图12中,将相当于壳体厚度的t1的尺寸设为1mm,将外表面凹部的最小厚度t2的尺寸设为0.5mm。

158.针对实施例1及比较例1中制作的电容器试样,测定在85℃85%rh气氛下,施加电压300v的条件下实施耐湿负荷试验时的电容降低率。

159.测定静电电容的降低率相对于初始值为5%的时间,将1500时间以上的结果评价为

○

(良),将小于1500时间的结果评价为

×

(不良)。结果如表1所示。

160.[表1]

[0161] 树脂薄膜外装壳体内表面凸部t1t2耐湿负荷试验实施例1pppps有1mm1mm1600hr(

○

)

比较例1pppps没有1mm0.5mm1100hr(

×

)

[0162]

从实施例1与比较例1的比较可知,在外装壳体中,通过在与外表面凸部对置的内表面的周围设置内表面凸部,薄膜电容器的耐湿性提高。认为在外装壳体中,优选将外表面凹部的最小厚度t2设为与比内表面凸部靠侧方的厚度t1同等或为该t1以上。

[0163]

(实施例2)

[0164]

准备由使聚乙烯醇缩醛与多异氰酸酯的混合物固化而成的热固化性树脂构成的电介质树脂薄膜。对该电介质树脂薄膜蒸镀铝并卷绕作为电极的金属化薄膜,由此获得电容器元件。使用所获得的电容器元件,制作电容器试样。外装壳体使用具有图11所示的形状的pps制的壳体。在图11中,将相当于壳体厚度的t1的尺寸设为1mm,将外表面凹部的最小厚度t2的尺寸设为1mm。

[0165]

针对实施例2中制作的电容器试样,也实施了上述耐湿负荷试验。结果如表2所示。

[0166]

[表2]

[0167] 树脂薄膜外装壳体内表面凸部t1t2耐湿负荷试验实施例2热固化性树脂pps有1mm1mm1700hr(

○

)实施例1pppps有1mm1mm1600hr(

○

)比较例1pppps没有1mm0.5mm1100hr(

×

)

[0168]

从实施例1与实施例2的比较可知,通过使用热固化性树脂作为构成电容器元件的树脂薄膜的材料,与热塑性树脂相比,薄膜电容器的耐湿性提高。

[0169]

(实施例3)

[0170]

准备由使聚乙烯醇缩醛与多异氰酸酯的混合物固化而成的热固化性树脂构成的电介质树脂薄膜。对该电介质树脂薄膜蒸镀铝并卷绕作为电极的金属化薄膜,由此获得电容器元件。使用所获得的电容器元件,制作电容器试样。外装壳体使用具有图11所示的形状的lcp制的壳体。在图11中,将相当于壳体厚度的t1的尺寸设为1mm,将外表面凹部的最小厚度t2的尺寸设为1mm。

[0171]

针对实施例3中制作的电容器试样,也实施了上述耐湿负荷试验。结果如表3所示。

[0172]

[表3]

[0173] 树脂薄膜外装壳体内表面凸部t1t2耐湿负荷试验实施例3热固化性树脂lcp有1mm1mm1800hr(

○

)实施例2热固化性树脂pps有1mm1mm1700hr(

○

)实施例1pppps有1mm1mm1600hr(

○

)比较例1pppps没有1mm0.5mm1100hr(

×

)

[0174]

从实施例2与实施例3的比较可知,通过使用lcp作为外装壳体的材料,与pps相比,薄膜电容器的耐湿性提高。

[0175]

(实施例4)

[0176]

准备由使聚乙烯醇缩醛与多异氰酸酯的混合物固化而成的热固化性树脂构成的电介质树脂薄膜。对该电介质树脂薄膜蒸镀铝并卷绕作为电极的金属化薄膜,由此获得电容器元件。使用所获得的电容器元件,制作电容器试样。外装壳体使用具有图11所示的形状的lcp制的壳体。在图11中,将相当于壳体厚度的t1的尺寸设为0.5mm,将外表面凹部的最小厚度t2的尺寸设为0.5mm。

[0177]

针对实施例4中制作的电容器试样,也实施了上述耐湿负荷试验。结果如表4所示。

[0178]

[表4]

[0179] 树脂薄膜外装壳体内表面凸部t1t2耐湿负荷试驻实施例4热固化性树脂lcp有0.5mm0.5mm1500hr(

○

)

[0180]

从实施例4的结果可知,在构成电容器元件的树脂薄膜的材料为热固化性树脂,外装壳体的材料为lcp的情况下,即使外装壳体的厚度为0.5mm,也能保证薄膜电容器的耐湿性。

[0181]

附图标记说明

[0182]1…

薄膜电容器;10

…

电容器元件;11

…

第一金属化薄膜;12

…

第二金属化薄膜;13

…

第一树脂薄膜;14

…

第二树脂薄膜;15

…

第一金属层;16

…

第二金属层;20、200

…

外装壳体;21

…

开口部;22

…

底部;23

…

第一侧壁;24

…

第二侧壁;25

…

第三侧壁;26

…

第四侧壁;27

…

凹部;28

…

锥形部;30

…

填充树脂;40、40a

…

金属化薄膜的卷绕体;41

…

第一外部电极;42

…

第二外部电极;51

…

第一引线端子;52

…

第二引线端子;61

…

外表面凸部;62

…

外表面凹部;63、63a

…

内表面凸部;71

…

第一定位凸部;72

…

第二定位凸部;73

…

第三定位凸部;100

…

成型品;110

…

卷筒;120

…

流道;130

…

浇口;t1…

比内表面凸部靠侧方的厚度;t2…

外表面凹部的最小厚度;t3…

外表面凹部的宽度;t4…

内表面凸部的宽度;a

…

外装壳体的外表面;b

…

外装壳体的内表面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。