1.本实用新型属于车辆零部件技术领域,具体涉及一种动力安装总成及车辆。

背景技术:

2.悬置系统是车辆的重要零部件,其主要作用有三个,一是对动力总成起到支撑作用,二是在车辆各种运行状态下对动力总成进行限位,三是在动力总成与车辆主体之间形成振动传递的隔离屏障,保证车辆的nvh性能。

3.在整车组装过程中,一般先将悬置结构预装在车架(一般是车架的纵梁) 上,然后举升动力总成,使动力总成托臂上的安装孔对准悬置结构上的安装孔,再穿入螺栓拧紧,继而完成动力总成与车身的合装。

4.但是,在实际组装过程中,举升动力总成的工装会因制造精度或使用磨损等问题,再结合悬置结构与车架之间的制造及装配公差等因素,造成动力总成安装孔与悬置结构安装孔之间的偏差较大,往往需要较长的时间进行对准调试,调试过程甚至可能需要借助其他手动工具(例如撬棍)才能完成,耗费人力物力,还严重影响了生产进度。

技术实现要素:

5.本实用新型实施例提供一种动力安装总成及车辆,旨在。

6.为实现上述目的,本实用新型采用的技术方案是:

7.第一方面,提供一种动力安装总成,包括:

8.连接件、设于悬置主体的悬置安装部和设于动力总成主体的动力安装部,所述连接件穿过所述悬置安装部上的第一安装孔和所述动力安装部上的第二安装孔,以实现所述悬置安装部和所述动力安装部的连接;

9.其中,所述悬置安装部朝向所述动力安装部的一侧设有与所述第一安装孔同轴设置的导向套,所述导向套朝向所述动力安装部一端的外周形成有第一导向锥面;

10.所述第二安装孔朝向所述悬置安装部的一端形成有与所述第二安装孔同轴设置的第二导向锥面,所述第二导向锥面的大端朝向所述悬置安装部;

11.在所述动力安装部靠近所述悬置安装部的过程中,所述第一导向锥面与所述第二导向锥面贴合导向,以将所述第二安装孔引导至与所述第一安装孔对正的位置。

12.结合第一方面,在一种可能的实现方式中,所述导向套滑动插设于所述第一安装孔,所述第一安装孔和所述导向套之间还设有弹性件,所述弹性件被配置有使所述第一导向锥面伸出所述悬置安装部朝向所述动力安装部一侧的预紧力。

13.结合第一方面,在一种可能的实现方式中,所述导向套远离所述第一导向锥面一端的外周形成有限位凸起,所述第一安装孔朝向所述动力安装部的一端形成有第一限位台阶,所述第一限位台阶与所述限位凸起配合以限制所述导向套的伸出长度。

14.结合第一方面,在一种可能的实现方式中,所述第一安装孔朝向所述动力安装部的一端形成有安装槽,所述安装槽之内卡装有限位块,所述限位块形成所述第一限位台阶。

15.结合第一方面,在一种可能的实现方式中,所述导向套具有沿第一方向顺次衔接的第一滑动段和第二滑动段,所述第一方向为自所述悬置安装部到所述动力安装部的方向,所述第一滑动段的内径大于所述第二滑动段的内径;

16.所述第二滑动段远离所述第一滑动段的一端形成所述第一导向锥面,所述弹性件位于所述第一滑动段之内,且所述弹性件的两端分别抵接于所述第二滑动段临近所述第一滑动段的端面以及所述第一安装孔远离所述动力安装部的一端。

17.结合第一方面,在一种可能的实现方式中,所述第一安装孔远离所述动力安装部的一端形成有第二限位台阶,所述第二限位台阶的内径大于所述连接件的主体的外径,且小于所述第一滑动段的内径。

18.结合第一方面,在一种可能的实现方式中,定义所述第二限位台阶的台阶面到所述第一安装孔朝向所述动力安装部的端面的间距为d1,所述第二导向锥面的轴向深度为d2,所述导向套整体的轴向长度为d3,所述d1、所述d2和所述d3之间的关系满足:

19.d1 d2≤d3。

20.结合第一方面,在一种可能的实现方式中,所述连接件为螺栓,所述第二安装孔之内形成有与所述螺栓的外螺纹适配的内螺纹;

21.或者,所述连接件为螺栓,所述第一安装孔之内形成有与所述螺栓的外螺纹适配的内螺纹。

22.结合第一方面,在一种可能的实现方式中,当所述第二安装孔之内形成与所述螺栓的外螺纹适配的内螺纹时,所述第二安装孔远离所述第二导向锥面的一端盖设有防护盖;

23.当所述第一安装孔之内形成与所述螺栓的外螺纹适配的内螺纹时,所述第一安装孔远离所述动力安装部的一端盖设有防护盖。

24.本技术实施例所示的方案,与现有技术相比,在第二安装孔朝向悬置安装部的一端设置第二导向锥面,以形成锥形的导向空间,扩大了第二安装孔的对接范围,配合在悬置安装部上设于朝向动力安装部一侧的导向套,若第一安装孔和第二安装孔之间在存在偏斜,则可方便的使导向套进入到第二导向锥面所围合成的导向空间之内,在两个锥面的导向作用下使第一安装孔和第二安装孔可以更加方便的对正,无需进行繁琐的调节对正,能方便连接件的穿入并实现最终的连接,节约了人力物力,提升了生产效率。

25.第二方面,本实用新型实施例还提供了一种车辆,包括上述的动力安装总成。

26.本技术实施例所示的方案,与现有技术相比,通过采用上述的动力安装总成,有效提升了动力总成与悬置之间的装配连接效率,促进了整车生产效率的提升。

附图说明

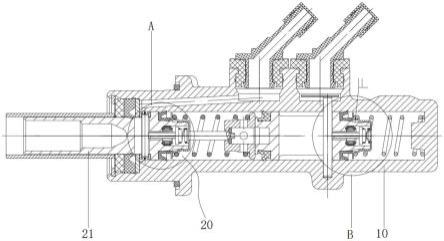

27.图1为本实用新型实施例一提供的动力安装总成的装配结构示意图;

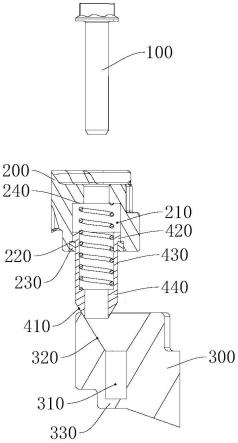

28.图2为本实用新型实施例一提供的动力安装总成的爆炸分解图;

29.图3为本实用新型实施例一提供的动力安装总成的装配过程示意图;

30.图4为图1中动力安装总成的a向结构示意图;

31.图5为图4的c-c剖视图;

32.图6为本实用新型实施例二提供的动力安装总成的装配结构示意图;

33.图7为图6中定位滑槽与定位滑块的右视图。

34.附图标记说明:

35.100、连接件;

36.20、悬置主体;

37.200、悬置安装部;210、第一安装孔;220、第一限位台阶;230、限位块; 240、第二限位台阶;250、定位滑槽;251、活动槽;252、导向槽;253、锁定槽;

38.30、动力总成主体;

39.300、动力安装部;310、第二安装孔;320、第二导向锥面;330、防护盖;

40.400、导向套;410、第一导向锥面;420、限位凸起;430、第一滑动段; 440、第二滑动段;450、定位滑块;

41.500、弹性件;

42.40、纵梁。

具体实施方式

43.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

44.请一并参阅图1至图6,现对本实用新型提供的动力安装总成进行说明。所述动力安装总成,包括连接件100、设于悬置主体20的悬置安装部200和设于动力总成主体30的动力安装部300,连接件100穿过悬置安装部200上的第一安装孔210和动力安装部300上的第二安装孔310,以实现悬置安装部200 和动力安装部300的连接。其中,悬置安装部200朝向动力安装部300的一侧设有与第一安装孔210同轴设置的导向套400,导向套400朝向动力安装部300 一端的外周形成有第一导向锥面410;第二安装孔310朝向悬置安装部200的一端形成有与第二安装孔310同轴设置的第二导向锥面320,第二导向锥面320 的大端朝向悬置安装部200。

45.在动力安装部300靠近悬置安装部200的过程中,第一导向锥面410与第二导向锥面320贴合导向,以将第二安装孔310引导至与第一安装孔210对正的位置。

46.需要说明的是,悬置安装部200与动力安装部300的对接方向(即第一安装孔210的轴向)可以是上下方向、水平方向等,根据实际装配需求进行设置,本实施例示例性的将两者的对接方向示出为上下方向,其余实施例在此不再一一列举。

47.其次,悬置主体20主要由支架和橡胶构件组成,悬置安装部200与悬置主体20连接(一般采用一体设置),共同组成完整的悬置结构;类似的,动力安装部300固定连接于动力总成主体30(例如一体连接于动力总成主体30的外壳),两者共同组成动力总成结构。

48.再次,本实施例中,示例性的将连接件100的穿入方向设置为从悬置安装部200向动力安装部300的方向,即第一安装孔210远离动力安装部300的一端为穿入端,另一端为穿出端,对应的,第二安装孔310朝向悬置安装部200 的一端为穿入端,另一端为穿出端。但需要理解的是,连接件100的穿入方向也可以是从动力安装部300向悬置安装部200的方向,对于“穿入端”和“穿出端”的定义与前述定义类似,在此不再赘述。

49.本实施例提供的动力安装总成,与现有技术相比,在第二安装孔310朝向动力安装

部300的一端设置第二导向锥面320,以形成锥形的导向空间,扩大了第二安装孔310的对接范围,配合设置在悬置安装部200朝向动力安装部300 一侧的导向套400,若第一安装孔210和第二安装孔310之间在存在偏斜,则可方便的使导向套400进入到第二导向锥面320所围合成的导向空间之内,在两个锥面的导向作用下使第一安装孔210和第二安装孔310可以更加方便的对正,无需进行繁琐的调节对正,能方便连接件的穿入并实现最终的连接,节约了人力物力,提升了生产效率。

50.具体实施时,第一导向锥面410的锥度与第二导向锥面320的锥度相同,或略有差异,能满足基本的导向需求即可。

51.在一些导向套400与悬置安装部200的配合方式中,导向套400固定连接于悬置安装部200,即两者之间可通过焊接等不可拆卸的方式进行固接,或者通过卡接、插接等可拆卸的方式进行固接,能满足导向套400与悬置安装部200 之间相对位置不变的装配需求即可。

52.在另一些导向套400与悬置安装部200的配合方式中,参阅图2至图6,导向套400滑动插设于第一安装孔210,第一安装孔210和导向套400之间还设有弹性件500,弹性件500被配置有使第一导向锥面410伸出悬置安装部200 朝向动力安装部300一侧的预紧力。本实施例通过弹性件500对导向套400进行弹性挤压,在自由状态下使导向套400处于伸出状态,以便于与第二安装孔 310进行对接;在对接的过程中,导向套400还能根据动力安装部300的挤压作用力进行适当的弹性浮动,避免导向套400与动力安装部300之间因刚性接触而磕碰受损。

53.具体实施时,弹性件500可以是弹性块、弹簧、弹性套等构件,能满足弹性变形的需求即可,本实施例示例性的将弹性件500示出为压簧。

54.为了避免导向套400脱离第一安装孔210,参阅图2、图4至图6,导向套 400远离第一导向锥面410一端的外周形成有限位凸起420,第一安装孔210 朝向动力安装部300的一端形成有第一限位台阶220,第一限位台阶220与限位凸起420配合以限制导向套400的伸出长度。

55.本实施例中示例性的将限位凸起420示出为环形凸起,同时第一限位台阶 220为环形台阶,但需要理解的是,限位凸起420与第一限位台阶220的实际形状还可以是不连续设置的弧形条状结构等,能满足限位需求即可,在此不做唯一限定。

56.具体的,参阅图4至图6,第一安装孔210朝向动力安装部300的一端形成有安装槽,安装槽之内卡装有限位块230,限位块230形成第一限位台阶220。在组装时,先将弹性件500和导向套400分别从第一安装孔210朝向动力安装部300的一端按照一定顺序插入,随后再将限位块230卡入安装槽之内,即完成弹性件500、导向套400与悬置安装部200之间的组装。其中,限位块230 与导向套400之间过渡配合,限位凸起420与第一安装孔210之间过渡配合,连接件100与导向套400和第一安装孔210之间均过渡配合。

57.由于本实施例中示例性的将第一限位台阶220设置为环形台阶,因此安装槽对应为环槽,限位块230为环形块。当然,能满足装配及限位需求的设置方式均可,在此不做唯一限定。

58.在一些导向套400与弹性件500的设置方式中,弹性件500的两端分别抵接于第一安装孔210远离动力安装部300的一端和导向套400远离动力安装部 300的一端面之间;或

者,可以在限位凸起420与第一限位台阶220之间设置拉簧等构件,能满足弹性作用力的施力需求即可,在此不再一一列举。

59.参阅图4至图6,在另一些导向套400与弹性件500的设置方式中,导向套400具有沿连接件100第一方向顺次衔接的第一滑动段430和第二滑动段 440,第一滑动段430的内径大于第二滑动段440的内径,其中,第一方向为自悬置安装部200到动力安装部300的方向,第二滑动段440远离第一滑动段 430的一端形成第一导向锥面410,弹性件500位于第一滑动段430之内,且弹性件500的两端分别抵接于第二滑动段440临近第一滑动段430的端面以及第一安装孔210远离动力安装部300的一端。本实施例充分利用导向套400的内部空间,使得弹性件500的长度尺寸得到保证,继而满足弹性伸缩的行程需求;另外,第一滑动段430还能对弹性件500进行径向限位,避免弹性件500偏斜,保证导向套400的正常浮动。

60.在上述实施方式的基础上,参阅图4至图6,第一安装孔210远离动力安装部300的一端形成有第二限位台阶240,第二限位台阶240的内径大于连接件100的主体的外径,且小于第一滑动段430的内径。本实施例通过第二限位台阶240与第二滑动段440临近第一滑动端430的一端面配合,对弹性件500 的两端进行限位,满足弹性件500的轴向限位需求。

61.具体实施时,第二限位台阶240为连续设置的环形台阶,或者包括多个沿第一安装孔210周向间隔分布的弧形台阶。通过合理设置第二限位台阶240的内径尺寸,使其侧壁保持与连接件100的过渡配合冠关系,既满足了弹性件500 的限位需求,又满足了对连接件100的径向限位需求,提高了装配的便捷性。

62.在形成有第二限位台阶240的前提下,参阅图5及图6,定义第二限位台阶240的台阶面到第一安装孔210朝向动力安装部300的端面的间距为d1,第二导向锥面320的轴向深度为d2,导向套400整体的轴向长度为d3,d1、d2和d3之间的关系满足:d1 d2≤d3。

63.在d1 d2=d3的情况下,如图5所示,当悬置安装部200与动力安装部 300合装到位后,导向套400的两个轴端分别抵接于第二限位台阶240和第二导向锥面320,导向套400在悬置安装部200与动力安装部300之间形成辅助支撑作用,由于连接件100的作用力使使悬置安装部200与动力安装部300贴合靠近的作用力,因此连接件100的设置位置也是受力集中的位置,通过导向套400的支撑,对连接件100的设置位置进行加强,避免该位置变形受损。

64.在d1 d2《d3的情况下,如图6所示,也能满足悬置安装部200与动力安装部300的对接导向需求,在此基础上,通过合理设置导向套400的轴向长度并配合一些定位结构,能够在合装操作之前使导向套400至少部分的回缩于第一安装孔210之内,在悬置主体20与纵梁40的组装过程中,避免导向套400 因暴露长度过长而磕碰受损。

65.参阅图6及图7,在d1 d2《d3的情况下,导向套400与第一安装孔210 之间设有定位结构,定位结构具有维持向套400回缩于第一安装孔210之内的锁定状态,以及使导向套400能沿第一安装孔210的轴向滑动的解锁状态,在锁定状态下,即满足对导向套400的收纳需求。

66.作为定位结构的具体实施方式,参阅图6及图7,第一安装孔210为圆孔,且限位凸起420对应设为圆台,定位结构包括开设于第一安装孔210侧壁上的定位滑槽250和设于限位凸起420外周面的定位滑块450。以下对定位滑槽250 的具体结构设置以连接件100的穿入方向为悬置安装部200到的方向动力安装部300,对于连接件100的穿入方向为动力安装

部300到悬置安装部200的请款也应做相应的理解,在本实施例中不再一一列举。

67.定位滑槽250包括活动槽251、导向槽252和锁定槽253;活动槽251沿第一安装孔210的轴向设置;导向槽252衔接于活动槽251朝向第一安装孔210 穿入端的一端,且导向槽252与活动槽251呈钝角设置;锁定槽253的一端衔接于导向槽252的另一端,锁定槽253的另远离第一安装孔210穿入端的一端倾斜,并且,锁定槽253和活动槽251分别位于导向槽252的两侧。

68.在解锁状态下,定位滑块450靠近活动槽251的下端,此时导向套400处于充分伸出的状态。若需要对导向套400进行收纳,则向上推动导向套400,定位滑块450向上进入到导向槽252中,由于导向槽252的倾斜设置,使得弹性件500在收缩的同时也产生一定程度的扭转;当定位滑块450移动到导向槽 252和锁定槽253交汇的位置时,弹性件500的扭转变形和压缩变形同时得到释放,继而向锁定槽253中移动,当移动到锁定槽253的末端时即完成锁定;反向操作即可解锁。

69.需要说明的是,本实施例中的定位滑槽250设置于弧形的侧壁上,因而也具有一定弧度,本实施例的示意图为定位滑槽250在平面上展开的状态。

70.在连接件100自悬置安装部200向动力安装部300穿入的情况下,连接件 100的具体实施方式参阅图1至图6,连接件100为螺栓,第二安装孔310之内形成有与螺栓的外螺纹适配的内螺纹。本实施例采用使连接件100从悬置安装部200穿入动力安装部300的方式,通过连接件100与第二安装孔310的螺纹配合即可完成最终的合装锁定,结构简单,零件数量少,有利于降低零件成本。

71.在上述实施例的基础上,参阅图3、图5及图6,为了实现对第二安装孔 310的密封,第二安装孔310远离第二导向锥面320的一端盖设有防护盖330。本实施例示例性的将防护盖330示出为与动力安装部300一体设置,但需要理解的是,其与动力安装部300之间可以是卡接等可拆卸的连接方式,在此不做唯一限定。

72.在连接件100自动力安装部300向悬置安装部200穿入的情况在图中并未示出,在此情形下,连接件100也为螺栓,第一安装孔210之内形成有与螺栓的外螺纹适配的内螺纹。更进一步的,为了实现对第一安装孔210的密封,第一安装孔210远离动力安装部300的一端盖设有防护盖。

73.连接件100也可以有其他的实施方式,例如,在连接件100自悬置安装部 200向动力安装部300穿入的情况下,第二安装孔310为光孔,其与连接件100 过渡配合,连接件100同样为螺栓,连接件100伸出第二安装孔310并通过螺母,完成最终的合装锁定。连接件100的结构及与第一安装孔210和第二安装孔310的配合方式能够满足悬置安装部200和动力安装部300的装配需求即可,在此不再一一列举。

74.基于同一发明构思,本技术实施例还提供一种车辆,包括上述的动力安装总成。

75.本实施例提供的车辆,与现有技术相比,通过采用上述的动力安装总成,有效提升了动力总成与悬置之间的装配连接效率,促进了整车生产效率的提升。

76.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。