1.本实用新型涉及刹车总泵的技术领域,特别是一种总泵的新型密封结构。

背景技术:

2.每一个刹车总泵都必须具备空行程,现有结构产品的空行程是在缸体上设计一个过油孔和一个补偿孔,由活塞上的压力皮圈经过过油孔与补偿孔后产品才会建压;压力皮圈每制动一次就需要经过一次过油孔和补偿孔,在多次运作之后,皮圈存在破损、吃破的安全隐患,影响产品的使用寿命,例如中国实用新型专利:cn201520470903.6。

3.有鉴于此,本发明人专门设计了一种总泵的新型密封结构,本案由此产生。

技术实现要素:

4.为了解决上述问题,本实用新型的技术方案如下:

5.一种总泵的新型密封结构,包括带有型腔的缸体以及设置于型腔内且与缸体滑动连接的第一活塞总成、第二活塞总成;

6.所述第一活塞总成与第二活塞总成中至少一个包括第一活塞杆以及设置于第一活塞杆上的第一密封组件;

7.所述第一密封组件包括中心轴与第一活塞杆中心轴垂直且与第一活塞杆活动连接的的限位顶杆、中心轴与限位顶杆中心轴垂直且与第一活塞杆活动连接的密封顶杆、套设于密封顶杆外圆周面且位于第一活塞杆上的第一密封件、设置于第一活塞杆内且抵靠于密封顶杆一端的密封座。

8.进一步的,所述第一密封组件通过挡圈座限制于第一活塞杆内。

9.进一步的,所述第一密封件内侧通过第一压紧件压紧于第一活塞杆。

10.进一步的,所述第一压紧件与密封顶杆之间设置间隙。

11.进一步的,所述第一活塞杆上设置贯穿且用于限位顶杆与第一活塞杆滑动连接的长条孔、内径大于密封顶杆且与长条孔连通的第一通孔、用于放置第一密封件与密封座的第一凹槽,所述第一凹槽通过第一通孔与长条孔连通;所述第一密封件抵靠于第一凹槽的内侧;其中长条孔可替换成内径大于限位顶杆外径的孔位。

12.进一步的,所述限位顶杆两端通过钢丝夹限制于第一活塞杆上,且限位顶杆与第一活塞滑动连接。

13.进一步的,所述密封座包括与密封顶杆连接的密封块、设置于密封块与挡圈座之间的第一弹簧。

14.进一步的,所述第一活塞总成与第二活塞总成之间设置复位组件。

15.进一步的,所述复位组件包括设置于第二活塞总成上的底座、设置于底座与密封座之间的导杆、套设于导杆上且位于第一活塞总成与底座之间的第二弹簧,所述第二活塞总成与缸体之间设置第三弹簧。

16.进一步的,所述缸体的型腔开口处设置限位组件,所述限位组件包括套设于第一

活塞总成的第一活塞杆外侧的第二密封件、用于将第二密封件限制于型腔开口处的第一挡圈与第二挡圈、用于将第一挡圈限制于型腔开口处的c型卡扣。

17.本实用新型密封结构不通过第一活塞杆外的皮圈来产生空行程,而是新增一个密封点来产生,该密封点为第一密封件与密封座两者相互抵靠后产生,且该密封点还是活动的,在踏板行程某段设定长度内是不能密封来产生制动力的;当超过设定行程后密封点密封,当第一活塞回位到某个位置时,该密封点又打开,进而周而复始。有效避免由皮圈频繁过过油孔与补偿孔,导致皮圈破损、吃破引起的产品密封失效问题。

附图说明

18.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

19.其中:

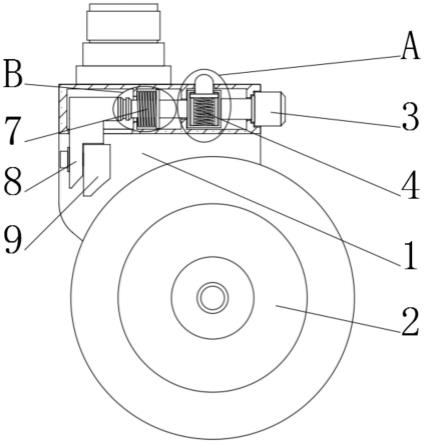

20.图1是本实用新型密封结构的示意图;

21.图2是本实用新型图1中a处的局部放大图;

22.图3是本实用新型图1中b处的局部放大图;

23.图4是本实用新型密封结构的油液流向;

24.图5是本实用新型密封结构过空行程后的示意图;

25.图6是本实用新型图5中c处的局部放大图;

26.图7是本实用新型图5中d处的局部放大图;

27.图8是本实用新型图5中e处的局部放大图;

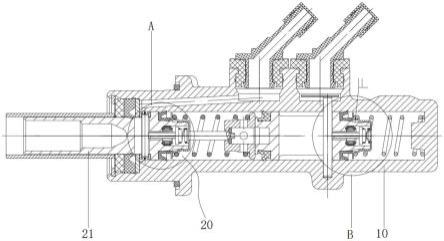

28.图9是本实用新型密封结构的剖视图。

29.标号说明:

30.10、缸体;20、第一活塞总成;21、第一活塞杆;211、长条孔;212、第一通孔;213、第一凹槽;22、第一密封组件;221、限位顶杆;222、密封顶杆;223、第一密封件;2231、第一压紧件;224、密封座;2241、密封块;2242、第一弹簧;225、挡圈座;30、第二活塞总成;40、复位组件;41、底座;42、导杆;43、第二弹簧;50、第三弹簧;60、限位组件;61、第二密封件;62、第一挡圈;63、第二挡圈;64、c型卡扣。

具体实施方式

31.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

32.请参阅图1至9,是作为本实用新型的最佳实施例的一种总泵的新型密封结构,包括带有型腔的缸体10以及设置于型腔内且与缸体10滑动连接的第一活塞总成20、第二活塞总成 30。

33.第一活塞总成20与第二活塞总成30中至少一个包括第一活塞杆21以及设置于第一活塞杆21上的第一密封组件22,即第一活塞总成20与第二活塞总成30中至少有一个采用本技术的密封结构产生新的密封点;第一密封组件22包括中心轴与第一活塞杆21中心轴垂

直且与第一活塞杆21活动连接的的限位顶杆221、中心轴与限位顶杆221中心轴垂直且与第一活塞杆21活动连接的密封顶杆222、套设于密封顶杆222外圆周面且位于第一活塞杆21上的第一密封件223、设置于第一活塞杆21内且抵靠于密封顶杆222一端的密封座224,且密封座224可与密封顶杆222一端固定连接,第一密封件223设置于第一活塞杆21内侧,用于与密封座224产生新的密封点。

34.第一密封组件22通过挡圈座225限制于第一活塞杆21内,该挡圈座225可与密封座224 之间产生间隙用于过油,或者直接在该挡圈座225上开始过油孔。且其他零件之间亦可通过间隙用于过油,或者设置过油孔/过油槽亦可。

35.第一密封件223内侧通过第一压紧件2231压紧于第一活塞杆21,第一压紧件2231与密封顶杆222之间设置间隙用于空行程中的过油。

36.第一活塞杆21上设置贯穿且用于限位顶杆221与第一活塞杆21滑动连接的长条孔211、内径大于密封顶杆222且与长条孔211连通的第一通孔212、用于放置第一密封件223与密封座224的第一凹槽213,第一凹槽213通过第一通孔212与长条孔211连通;第一密封件 223抵靠于第一凹槽213的内侧。

37.限位顶杆221两端通过钢丝夹限制于第一活塞杆21上,且限位顶杆221通过长条孔211 与第一活塞滑动连接。

38.密封座224包括与密封顶杆222连接的密封块2241、设置于密封块2241与挡圈座225 之间的第一弹簧2242,当第一活塞杆21带动第一密封件223靠近密封块2241,第一弹簧2242 可起到缓冲作用。

39.第一活塞总成20与第二活塞总成30之间设置复位组件40,该复位组件40与现有技术中结构与原理类似,复位组件40包括设置于第二活塞总成30上的底座41、设置于底座41 与密封座224之间的导杆42、套设于导杆42上且位于第一活塞总成20与底座41之间的第二弹簧43,第二活塞总成30与缸体10之间设置第三弹簧50,且第二弹簧43与第三弹簧50 均用于起到复位作用。

40.缸体10的型腔开口处设置限位组件60,限位组件60包括套设于第一活塞总成20的第一活塞杆21外侧的第二密封件61、用于将第二密封件61限制于型腔开口处的第一挡圈62 与第二挡圈63、用于将第一挡圈62限制于型腔开口处的c型卡扣64,第二挡圈63的设置,可用于防止第二密封件61挡住油路。

41.请参阅图4,箭头方向为油液的流动方向,在总泵建压之前,第一活塞杆21往缸体10 底部运动时,缸体10的型腔还未密封,油液顺着各零件之间的间隙,往油杯方向流动,当行程超过空行程后,密封顶杆222与密封块2241接触,油液无法通过该密封点回流到油杯中,产品开始建压,油液就通过出油口流向分泵(可参阅图9)。

42.综上所述,本实用新型密封结构不通过第一活塞杆外的皮圈来产生空行程,而是新增一个密封点来产生,该密封点为第一密封件与密封座两者相互抵靠后产生,且该密封点还是活动的,在踏板行程某段设定长度内是不能密封来产生制动力的;当超过设定行程后密封点密封,当第一活塞回位到某个位置时,该密封点又打开,进而周而复始。有效避免由皮圈频繁过过油孔与补偿孔,导致皮圈破损、吃破引起的产品密封失效问题。

43.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改

进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。