一种基于rtk定位功能的防撞起重机

技术领域

1.本实用新型属于起重机技术方向,具体涉及一种基于rtk定位功能的防撞起重机。

背景技术:

2.起重机是指在一定范围内垂直提升和水平搬运重物的多动作起重机械。又称天车,航吊,吊车,现有的起重机为了避免发生碰撞,通常会在起重机大臂上安装防撞板和缓冲弹簧,而防撞板和缓冲弹簧直接安装在起重机大臂上,当大臂发生撞击时,防撞板和缓冲弹簧将撞击的弹力作用于大臂上,缓冲距离较短,这种方式容易使大臂发生碰撞变形的情况,同时货物是通过吊钩和缆绳配合搬移的,起重机发生碰撞时货物会发生晃动,大大降低了防撞机构的防护效果,该现象成为本领域人员亟待解决的问题。

技术实现要素:

3.本实用新型的目的在于针对现有的装置一种基于rtk定位功能的防撞起重机,以解决上述背景技术中提出的问题。

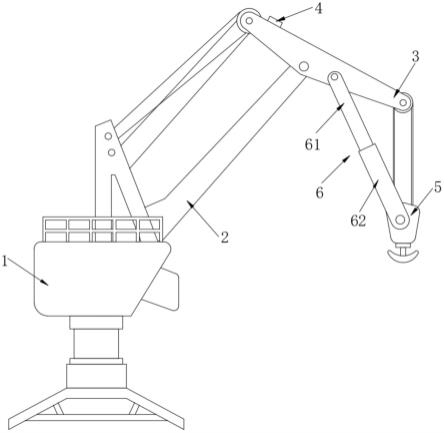

4.为了解决上述技术问题,本实用新型提供如下技术方案:一种基于rtk定位功能的防撞起重机,包括起重机,所述起重机的顶部安装有第一支撑臂,所述第一支撑臂的一端铰接有第二支撑臂,所述第二支撑臂的顶部安装有信号接收机,所述第二支撑臂的一端通过缆绳连接有吊钩,所述第二支撑臂的侧壁安装有防护组件,所述防护组件包括第一杆体,所述第一杆体对称设置,所述第二支撑臂的侧壁和两个所述第一杆体的外侧壁均开设有通孔,所述通孔的内部穿设有第二杆体,所述第二杆体的两端均固定连接有挡板,所述挡板和所述第一杆体相对的一侧设置有弹簧,所述弹簧位于所述第二杆体的外侧壁,所述第一杆体的外侧壁套设有套管,所述套管远离所述第一杆体的一端铰接于所述吊钩的侧壁。

5.本实用新型进一步说明,所述第一杆体靠近所述套管的一端固定连接有支撑杆,所述支撑杆的外侧壁套设有限位管,所述限位管的外侧壁和所述支撑杆的外侧壁分别对称铰接有两个连杆,两个所述连杆远离所述限位管和所述支撑杆的一端均铰接有弧形板,所述第一杆体的侧壁开设有通槽,所述通槽的内部安装有双轴气缸,所述双轴气缸的活塞杆贯穿所述通槽的内壁且固定连接于所述限位管的一端。

6.本实用新型进一步说明,所述套管的内壁对称开设有两个滑槽,所述第一杆体的外侧壁对称固定连接有两个滑块,两个所述滑块分别插设于两个所述滑槽的内部。

7.本实用新型进一步说明,所述支撑杆的外侧壁开设有限位槽,所述限位管的内壁固定连接有限位块,所述限位块插设于所述限位槽的内部。

8.本实用新型进一步说明,所述支撑杆远离所述第一杆体的一端固定连接有阻尼块。

9.本实用新型进一步说明,两个所述挡板相斥的一侧均匀固定连接有橡胶垫。

10.与现有技术相比,本实用新型所达到的有益效果是:本实用新型,

11.(1)通过设置有挡板,信号接收机与监控室基站之间实时传输信号定位,从而实时

监测起重机大臂的位置,如果两个起重机发生碰撞,一个挡板受力挤压一个弹簧和第二杆体,第二杆体将撞击的冲力分散到起重机的大臂和两个弹簧上,避免起重机直接受力发生变形的情况,套管和第一杆体配合对吊钩进行定位,避免起重机急停时造成缆绳将吊钩和货物甩动的情况,大大提高了起重机的防撞效果;

12.(2)通过设置有弧形板和连杆,起重机急停的同时双轴气缸带动限位管在支撑杆的外侧壁滑动,限位管带动连杆摆动,使得弧形板紧贴在套管的内壁,此时第一杆体和套管配合对吊钩和货物全方位限位,使得吊钩和货物静止,从而提高起重机的防撞效果。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

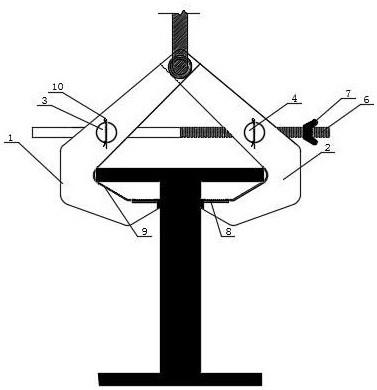

14.图1是本实用新型的整体结构示意图;

15.图2是本实用新型中套管内部结构示意图;

16.图3是本实用新型中第二支撑臂和第一杆体连接结构示意图;

17.图中:1、起重机;2、第一支撑臂;3、第二支撑臂;4、信号接收机;5、吊钩;6、防护组件;61、第一杆体;62、套管;63、通槽;64、双轴气缸;65、支撑杆;66、阻尼块;67、限位管;68、连杆;69、弧形板;601、弹簧;602、挡板;603、通孔;604、第二杆体;605、橡胶垫;606、滑槽;607、滑块;608、限位槽;609、限位块。

具体实施方式

18.以下结合较佳实施例及其附图对本实用新型技术方案作进一步非限制性的详细说明。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1-3,本实用新型提供技术方案:一种基于rtk定位功能的防撞起重机,包括起重机1,起重机1的顶部安装有第一支撑臂2,第一支撑臂2的一端铰接有第二支撑臂3,第二支撑臂3的顶部安装有信号接收机4,第二支撑臂3的一端通过缆绳连接有吊钩5,第二支撑臂3的侧壁安装有防护组件6,防护组件6包括第一杆体61,第一杆体61对称设置,第二支撑臂3的侧壁和两个第一杆体61的外侧壁均开设有通孔603,通孔603的内部穿设有第二杆体604,第二杆体604的两端均固定连接有挡板602,挡板602和第一杆体61相对的一侧设置有弹簧601,弹簧601位于第二杆体604的外侧壁,第一杆体61的外侧壁套设有套管62,套管62远离第一杆体61的一端铰接于吊钩5的侧壁,将信号接收机4安装在第二支撑臂3的顶部,并在监控室安装基站,基站实时向信号接收机4发射信号,通过利用rtk定位技术测量并实时监测第二支撑臂3和第一支撑臂2的旋转位置,起重机1带动第一支撑臂2和第二支撑臂3转动,缆绳和吊钩5配合对货物进行搬运,起重机1正常工作过程中套管62会跟随吊钩5上下移动,同时套管62会在第一杆体61的外侧壁滑动,当监控室基站测量到安装在两个起重机1的大臂上的信号接收机4距离较近时,基站将数据传输到驾驶室,起重机驾驶员控制起重机1停止工作,套管62和第一杆体61配合对吊钩5进行定位,避免起重机1急停时造成缆绳将吊钩5和货物甩动的情况,两个挡板602配合对第一支撑臂2和第二支撑臂3进行防护,如

果两个起重机1发生碰撞,一个挡板602受力挤压一个弹簧601和第二杆体604,第二杆体604受力推动另一个挡板602移动并拉扯另一个弹簧601,这种方式会将撞击的冲力分散到起重机1的大臂和两个弹簧601上,避免起重机1直接受力发生变形的情况;

20.第一杆体61靠近套管62的一端固定连接有支撑杆65,支撑杆65的外侧壁套设有限位管67,限位管67的外侧壁和支撑杆65的外侧壁分别对称铰接有两个连杆68,两个连杆68远离限位管67和支撑杆65的一端均铰接有弧形板69,第一杆体61的侧壁开设有通槽63,通槽63的内部安装有双轴气缸64,双轴气缸64的活塞杆贯穿通槽63的内壁且固定连接于限位管67的一端,为了保证吊钩5和货物的完好,起重机急停的同时双轴气缸64的活塞杆伸长,双轴气缸64的活塞杆带动限位管67在支撑杆65的外侧壁滑动,限位管67带动连杆68摆动,使得弧形板69紧贴在套管62的内壁,此时第一杆体61和套管62配合对吊钩5和货物全方位限位,使得吊钩5和货物静止;

21.套管62的内壁对称开设有两个滑槽606,第一杆体61的外侧壁对称固定连接有两个滑块607,两个滑块607分别插设于两个滑槽606的内部,第一杆体61在套管62的内部滑动时,第一杆体61带动滑块607在滑槽606的内部滑动,从而对第一杆体61起到导向作用,同时,滑槽606对滑块607进行限位,避免第一杆体61与套管62发生脱离的情况;

22.支撑杆65的外侧壁开设有限位槽608,限位管67的内壁固定连接有限位块609,限位块609插设于限位槽608的内部,限位管67在支撑杆65的外侧壁滑动时,限位管67带动限位块609在限位槽608的内部滑动,从而对限位管67的滑移行程进行限定;

23.支撑杆65远离第一杆体61的一端固定连接有阻尼块66,第一杆体61在套管62的内部滑动时,阻尼块66对支撑杆65和第一杆体61起到防护作用,避免第一杆体61完全插设到套管62的内部时支撑杆65发生变形的情况;

24.两个挡板602相斥的一侧均匀固定连接有橡胶垫605,挡板602受到碰撞时,橡胶垫605用于增加挡板602和起重机1大臂之间的摩擦力,避免挡板602与起重机1大臂碰撞后再次脱离造成二次损坏的情况;

25.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.最后需要指出的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制。尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。