1.本实用新型涉及一种收料系统,尤其涉及一种用于分板机的收料系统。

背景技术:

2.传统分板机完成分割作业的多个板材多通过平面式的皮带将多个板材输送出来,其收板的设备架构与设计简单,花费成本相对低廉,但因以皮带的方式进行出料,无法进行精准的定位,后续须通过人工进行取料,或是于后站加装视觉辨识系统。

3.另一种收料方式是利用市售的收板机搭配金属托盘进行收料,然金属托盘价格昂贵,且因无法堆叠而须一个一个地将金属托盘放置于专用的金属托架中的隔层,因此使用金属托盘进行收料亦较占空间,又金属材料的加工困难,当所欲收集板材改变时,金属托盘的设计变更难度也比较高。

技术实现要素:

4.传统人工收板方式,除耗费人力外,若须将产线扩充成自动化产线难度亦较高,而以市售收板机搭配金属托盘其成本过于昂贵且所需空间较大,因此本实用新型提供一收料系统,以解决上述问题。

5.本实用新型所提供的收料系统,应用于加工机,收料系统包括接料装置与收料装置,接料装置用以接收由加工机加工完成的物料,收料装置包括收料基座、托盘取放装置、物料取放装置与控制器,收料基座的顶面设有托盘提供区、收料作业区、及托盘收集区,托盘取放装置用以移动托盘且托盘上设有凹处,物料取放装置用以移动物料,控制器电性连接托盘取放装置与物料取放装置,其中,控制器控制托盘取放装置将托盘提供区所提供的尚未承载有物料的托盘移至收料作业区,并控制物料取放装置将接料装置中的物料移至收料作业区上的托盘的凹处中以完成收料作业,控制器并控制托盘取放装置从收料作业区将托盘移至托盘收集区。

6.在本实用新型的一实施例中,上述的接料装置包括接料基座、接料滑轨以及接料盘,接料滑轨设置于接料基座上且延伸至加工机,接料盘设置于接料滑轨,用以放置加工完成的物料。

7.在本实用新型的一实施例中,上述的接料装置更包含辅助滑轨,设置于接料滑轨上且可于接料滑轨上沿第一方向滑动,接料盘借由辅助滑轨设置于接料滑轨上,并可于辅助滑轨上沿第二方向滑动。

8.在本实用新型的一实施例中,上述的辅助滑轨的一端设有对准面,控制器电性连接接料盘,在进行收料作业前,控制器控制接料盘朝对准面移动并抵靠对准面,使接料盘移至进行收料作业的位置。

9.在本实用新型的一实施例中,上述的接料装置包括扫码器,扫码器邻近辅助滑轨相对于对准面的另一端,扫码器用以读取物料上的生产资讯。

10.在本实用新型的一实施例中,上述的收料装置包括供盘升降架以及收盘升降架,

供盘升降架与收盘升降架设置于收料基座的内部并分别对应托盘提供区与托盘收集区。

11.在本实用新型的一实施例中,上述的托盘的数量可为多个且多个托盘相互堆叠,供盘升降架与收盘升降架用以收纳相互堆叠的多个托盘。

12.在本实用新型的一实施例中,上述的收料装置包含供盘窗口及收盘窗口,供盘窗口设置于收料基座且对应供盘升降架,使操作人员可以放入多个托盘至供盘升降架,收盘窗口设置于收料基座且对应收盘升降架,使操作人员可自收盘升降架收回承载有物料的多个托盘。

13.在本实用新型的一实施例中,上述的收料装置更包括有拖拉装置,对应供盘窗口与收盘窗口的至少其中之一设置,以使供盘升降架或收盘升降架可自收料基座拉出。

14.在本实用新型的一实施例中,上述的托盘取放装置包括托盘取放滑轨与托盘取放吸盘,托盘取放吸盘设置于托盘取放滑轨上,托盘取放吸盘适于在托盘取放滑轨上沿第二方向滑动。

15.在本实用新型的一实施例中,上述的托盘取放吸盘上设有多个吸嘴,多个吸嘴对应托盘上未设有凹处的地方配置。

16.在本实用新型的一实施例中,上述的物料取放装置包括搬送滑轨与物料取放吸盘,物料取放吸盘设置于搬送滑轨上,物料取放吸盘适于在搬送滑轨上沿第一方向滑动。

17.在本实用新型的一实施例中,上述的物料取放吸盘上设有多个吸嘴。在本实用新型的一实施例中,上述的物料的数量为多个,物料取放吸盘适于一次移动多个物料至收料作业区上的托盘中放置。

18.在本实用新型的一实施例中,上述的物料取放吸盘包括第三方向移动机构与旋转机构。

19.在本实用新型的一实施例中,上述的收料装置包括作业平台与作业滑轨,作业滑轨设置于收料基座上,作业平台设置于作业滑轨上且收料作业区设置于作业平台上,控制器电性连接作业平台与物料取放吸盘,并控制物料取放吸盘与作业平台协作以将接料装置中的物料移至作业平台上的托盘中放置,以完成收料作业。

20.在本实用新型的一实施例中,上述的作业平台上设有限位凸块,用以限制托盘于作业平台上的位移。

21.在本实用新型的一实施例中,上述的收料装置包括不良品收集盘与不良品收集滑轨,不良品收集盘设置于不良品收集滑轨上。

22.在本实用新型的一实施例中,上述的不良品收集盘于不良品收集滑轨上沿第二方向滑动。

23.在本实用新型的一实施例中,上述的收料装置包括不良品收集窗口,不良品收集窗口设于收料基座对应不良品收集滑轨之一端。

24.在本实用新型的一实施例中,上述的物料为板材。

25.在本实用新型的一实施例中,上述的加工机为一分板机。

26.在本实用新型的一实施例中,上述的托盘为塑胶托盘或保丽龙托盘。

27.本实用新型的收料系统通过接料装置承接加工机所完成加工的物料,并以物料取放装置将物料移至收料装置内的托盘进行收料作业,省去人工捡料的过程,亦无须昂贵的视觉辨识设备,即可自动将加工完成的物料收集于托盘中,使加工机与收料系统集成为一

高度自动化产线。

28.本实用新型的收料系统设有接料装置,通过接料装置的接料滑轨与接料盘承接前一工序的加工成品,因此任何可出料至接料盘的加工机皆可与本实用新型的收料系统搭配,应用层面广且实用性高。

29.又,本实用新型的收料系统将三个方向的移动机构分散在取放装置与承载托盘及物料的装置,如物料取放装置于搬送滑轨上沿第一方向滑动,而作业平台可于作业滑轨上沿第二方向滑动,两者协作以同时达成两个方向的取放位置调控,通过将至少一个方向的移动机构设计在基座上,以减少取放装置的重量与尺寸,从而减少收料系统的尺寸。

30.本实用新型的托盘为塑胶或保丽龙托盘,除价格较金属托盘便宜外,塑胶或保丽龙托盘容易加工的特性使其可以公母模具制成,因而可成为相互堆叠的态样,通过托盘取放装置、供盘升降架以及收盘升降架的搭配使用,操作人员可一次供给多个尚未承载有物料的托盘,亦可一次回收多个已收满物料的托盘,减少操作人员收料与供料的作业次数与时间,提升收料系统的自动化程度。

31.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

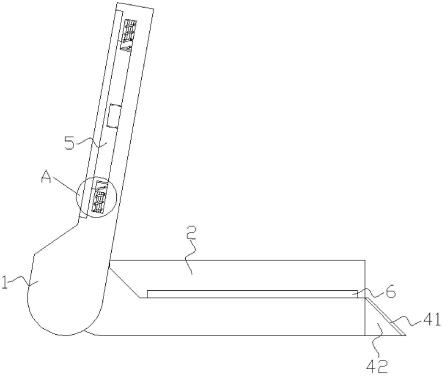

32.图1为本实用新型一实施例分板设备的外观示意图。

33.图2为本实用新型一实施例分板设备的内部结构示意图。

34.图3为本实用新型一实施例收料系统的内部结构示意图。

35.图4为本实用新型一实施例收料系统的内部结构俯视图。

36.图5为本实用新型一实施例收料系统的内部结构部分示意图。

具体实施方式

37.图1为本实用新型一实施例分板设备的外观示意图,分板设备100包括有分板机10与收料系统20,两者沿物料产线生产加工的第一方向依序配置,第一方向可为x方向。收料系统20包括有接料装置21与收料装置22,两者亦沿物料产线生产加工的第一方向依序配置。接料装置21包括接料基座211,收料装置22包括收料基座221,接料基座211与收料基座221两者可为各自独立且分离的结构,亦可为固定相连的或可拆卸组合的一体结构。控制器224设置于收料系统20的外部,接料装置21与收料装置22可共用同一个控制器224,使两个装置的软件能够相容,操作简便。控制器224可电性连接接料装置21与收料装置22内部的各个组件,以控制物料或用以承载物料的托盘与接料盘的位置。

38.图2为本实用新型一实施例分板设备的内部结构示意图,其中,收料系统20包括接料装置21与收料装置22。接料装置21用以接收分板机10加工完成的物料40,收料装置22包括有收料基座221、托盘取放装置222、物料取放装置223以及设置于收料基座221外的控制器224。收料基座221的顶面设有托盘提供区z1、收料作业区z2与托盘收集区z3,托盘取放装置222用以使托盘30于托盘提供区z1、收料作业区z2与托盘收集区z3三者间移动。托盘30上具有多个凹处31,物料取放装置223用以将接料装置21中的物料40移至收料作业区z2中托

盘30的凹处31中,控制器224电性连接托盘取放装置222与物料取放装置223,以控制收料作业中对托盘30与物料40的取放。于一实施例中,物料40为经分板机10加工的板材。

39.接料装置21还包括有接料滑轨212、辅助滑轨213与接料盘214,接料滑轨212设置于接料基座211上,辅助滑轨213设置于接料滑轨212上,接料盘214设置在辅助滑轨213上,因此接料盘214经由辅助滑轨213而间接设置于接料滑轨212上,然本实用新型不以此为限。接料盘214、接料滑轨212与辅助滑轨213的配置可以为各种形式,如接料盘214直接设置于接料滑轨212上,并省去辅助滑轨213的配置,或是接料盘214直接设置于接料滑轨212上,且接料滑轨212设置于辅助滑轨213上,而辅助滑轨213设置于接料基座211上。

40.请续参照图2,接料滑轨212延伸至加工机,于本实用新型一实施例中加工机为分板机10,因此直接或间接设置于接料滑轨212上的接料盘214可移动至分板机10以接收并放置由分板机10完成加工的物料40。辅助滑轨213可于接料滑轨212上沿第一方向滑动,接料盘214可于辅助滑轨213上沿第二方向滑动。其中,第一方向与第二方向相交有一夹角,于本实用新型一实施例中,夹角为90

°

,即第一方向与第二方向两者正交。于本实用新型一实施例中,第一方向为x方向,第二方向为y方向。因设置有可使接料盘214沿两个方向(即x方向及y方向)移动的滑轨,本实用新型实施例的接料装置21可因应加工机出料的位置与收料装置22取料的位置进行接料盘214位置的调整,因而可适用于多种加工机的收料作业。

41.又,辅助滑轨213的一端设有对准面(未绘示于图中),接料盘214与控制器224电性连接。在将物料40经由物料取放装置223移动至托盘30的凹处31前,即进行收料作业前,控制器224控制接料盘214朝对准面移动并抵靠对准面,再移至进行收料作业的位置。因对准面的位置为固定的,因此当接料盘214抵靠对准面时,控制器224中关于接料盘214的位置讯息会更为准确,从而可使接料盘214可以准确地移动到欲进行收料作业的位置。接料装置21更包括扫码器(图未绘示),扫码器可邻近辅助滑轨213相对于对准面的另一端,用以读取物料40上的生产资讯,生产资讯可包含物料生产批号、品质检测数据等。

42.图3为本实用新型一实施例收料系统的内部结构示意图,其中,物料取放装置223包括搬送滑轨2231与物料取放吸盘2232,物料取放吸盘2232设置于搬送滑轨2231上,且可于搬送滑轨2231上沿第一方向移动,第一方向可为x方向。于一实施例中,搬送滑轨2231设置于收料装置22的收料基座221上,然本实用新型不以此为限。物料取放吸盘2232具有第三方向移动机构与旋转机构,第三方向可为z方向,以使物料取放吸盘2232可相对于搬送滑轨2231进行上下位移以及旋转动作,以进行物料40的取放并改变物料40的摆放方位。物料取放吸盘2232上具有多个吸嘴,多个吸嘴的配置可依据欲取放的物料40进行设计变更,如物料40为矩形板材。吸嘴的数量可为4个并配置成可吸取所述矩形板材的四个角落,或物料40为多个面积较小的板材,可将吸嘴配置成矩阵形式或单列多个吸嘴的形式,在收料作业中以一个吸嘴对应一个物料40的方式,一次移动多个物料40至收料作业区z2的托盘30中放置。

43.请续参阅图3,其中,托盘取放装置222包括托盘取放滑轨2221与托盘取放吸盘2222,托盘取放吸盘2222设置于托盘取放滑轨2221上且可沿第二方向在托盘取放滑轨2221上滑动,于一实施例中,托盘取放滑轨2221设置于收料基座221上。托盘取放吸盘2222上设有多个吸嘴2222a,多个吸嘴2222a对应托盘30上未设有凹处31的地方配置,由于托盘取放吸盘2222是由多个吸嘴2222a组成,多个吸嘴2222a可轻易的变更其配置与位置,因此当托

盘30的形状或轮廓变更时,托盘取放吸盘2222适于调整吸嘴2222a位置以因应新的托盘形式。

44.图4为本实用新型一实施例收料系统的内部结构俯视图,请参阅图3与图4所示,托盘取放装置222(绘示于图2)适于将托盘30于托盘提供区z1、收料作业区z2与托盘收集区z3之间移动,如图4所示,当进行收料作业前,控制器224控制托盘取放装置222将托盘提供区z1所提供的尚未承载有物料40的托盘30移至收料作业区z2。接着,控制物料取放装置223将接料装置21中的物料40移至收料作业区z2上的托盘30的凹处31中以完成收料作业。之后,如图3所示,控制器224控制托盘取放装置222从收料作业区z2将托盘30移至托盘收集区z3。

45.接续上述说明,收料装置22更包含作业平台227与作业滑轨228,作业滑轨228设于收料基座221上,作业平台227设于作业滑轨228上且沿第二方向滑动。于一实施例中,第二方向为y方向,上述的收料作业区z2可设于作业平台227上,控制器224电性连接作业平台227与物料取放吸盘2232,并控制作业平台227于第二方向上移动且控制物料取放吸盘2232于第一方向、第三方向移动以及旋转动作。于一实施例中第一方向为x方向且第三方向为z方向,作业平台227与物料取放吸盘2232两者协作以将接料装置21的接料盘214中的物料40移置作业平台227上的托盘30中放置,以完成收料作业。于一实施例中,物料40于第二方向上的相对移动以设置于收料基座221上的作业平台227与作业滑轨228来实现,从而减少物料取放装置223用于移动物料取放吸盘2232的搬送滑轨2231的重量与尺寸,从而减少收料系统20的尺寸。

46.又,作业平台227上设有至少一限位凸块2271,当托盘取放装置222将托盘提供区z1所提供的尚未承载有物料40的托盘30移至作业平台227上的收料作业区z2后,通过限位凸块2271将托盘30固定在作业平台227中一固定的位置,以限制作业平台227与托盘30之间不会有位移,确保后续收料作业中物料40可基于作业平台227的移动而准确地放置于托盘30中的凹处31。于一实施例中,限位凸块2271的数量为4个,对应托盘30的四个角落设置。

47.图5为本实用新型一实施例收料系统的内部结构部分示意图,其中,收料装置22包括供盘升降架(图未绘示)与收盘升降架226,两者设置于收料基座221的内部并分别对应收料基座221的顶面的托盘提供区z1与托盘收集区z3设置。于一实施例中,托盘30的数量为多个且多个托盘30可相互堆叠,托盘30可设计成具有凹凸结构使多个托盘30之间可相互堆叠,如托盘30可为以模具射出成型的塑胶托盘。上述供盘升降架与收盘升降架226用以收纳相互堆叠的多个托盘30,由于托盘30可相互堆叠并收纳于供盘升降架或收盘升降架226上,因此操作人员可一次提供整叠的托盘30至供盘升降架,且自收盘升降架226一次回收整叠的托盘30,减少操作人员收料与供料的作业次数与时间,提升收料系统20的自动化程度。

48.接续上述说明,收料装置包含供盘窗口2211与收盘窗口2212,供盘窗口2211与收盘窗口2212设于收料基座221且分别对应供盘升降架与收盘升降架226设置,以供操作人员于供盘窗口2211放入尚未承载有物料40的托盘30至供盘升降架,并于收盘窗口2212将收盘升降架226上收回承载有物料40的托盘30。于一实施例中,单次可收回与放入的托盘30数量为多个。收料装置22更包括有拖拉装置(图中未示),对应供盘窗口2211或收盘窗口2212设置,并与供盘升降架或收盘升降架226连接,以使供盘升降架或收盘升降架226可自收料基座221中拉出,方便操作人员作业。

49.请参阅图3,本实用新型一实施例中,收料装置22更包含有不良品收集盘229与不

良品收集滑轨230,不良品收集盘229设置于不良品收集滑轨230上且可于不良品收集滑轨230上沿第二方向滑动。于一实施例中,不良品收集滑轨可230设于收料基座221上,且第二方向为y方向。收料装置22于不良品收集滑轨230的一端设有不良品收集窗口(图未绘示)于收料基座221上,当接料装置21自分板机10接收物料40后,借由接料装置21中的扫码器进行生产资讯的读取,如扫码器读取到的生产资讯显示物料40为先前制程中的不良品,则物料取放装置223于后续的收料作业中会将显示为不良品的物料40放置于不良品收集盘229上,而非作业平台227上的托盘30。控制器224与不良品收集盘229电性连接,当不良品收集盘229上已无多余的空位可容置下一个显示为不良品的物料40时,控制器224控制不良品收集盘229沿第二方向滑动至不良品收集窗口,以供操作人员将不良品收集盘229上的物料40取下,使不良品收集盘229可再次承载显示为不良品的物料40,通过于收料基座221上设置不良品收集盘229,于收料作业的同时亦进行不良品的拣选,而不用通过操作人员进行人工分类区别良品与不良品,使自动化收料作业更为完善。

50.本实用新型的收料系统通过接料装置承接加工机所完成加工的物料,并以物料取放装置将物料移至收料装置内的托盘进行收料作业,省去人工捡料的过程,亦无须昂贵的视觉辨识设备,即可自动将加工完成的物料收集于托盘中,使加工机与收料系统集成为一高度自动化产线。

51.本实用新型的收料系统设有接料装置,通过接料装置的接料滑轨与接料盘承接前一工序的加工成品,因此任何可出料至接料盘的加工机皆可与本实用新型的收料系统搭配,应用层面广且实用性高。

52.又,本实用新型的收料系统将三个方向的移动机构分散在取放装置(如托盘取放装置与物料取放装置)以及承载托盘及物料的装置。举例来说,物料取放装置于搬送滑轨上沿第一方向滑动,而作业平台可于作业滑轨上沿第二方向滑动,两者协作以同时达成两个方向的取放位置调控,通过将至少一个方向的移动机构设计在基座上,以减少取放装置的重量与尺寸,从而减少收料系统的尺寸。

53.本实用新型的收料系统所使用的托盘可为塑胶或保丽龙托盘,除价格较金属托盘便宜外,塑胶或保丽龙托盘容易加工的特性使其可以公母模具制成,因而可成为可相互堆叠的态样,通过托盘取放装置、供盘升降架以及收盘升降架的搭配使用,操作人员可一次供给多个尚未承载有物料的托盘,亦可一次回收多个已收满物料的托盘,减少操作人员收料与供料的作业次数与时间,提升收料系统的自动化程度。

54.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的方法及技术内容作出些许的更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。