颗粒过滤器

1.相关申请的交叉引用

2.本技术要求2019年11月12日提交的国际申请no.pct/cn2019/117575的全部内容的优先权。

3.描述

技术领域

4.本发明涉及一种颗粒过滤器,特别是一种用于内燃机的排放处理系统的颗粒过滤器。该颗粒过滤器提供了低背压和高新鲜过滤效率的有利组合。

5.背景

6.大多数内燃机排气的最大部分含有相对无害的氮气(n2)、水蒸气(h2o)和二氧化碳(co2);但排气还含有相对小部分的有害和/或有毒物质,例如来自不完全燃烧的一氧化碳(co)、来自未燃烧燃料的碳氢化合物(hc)、来自过高燃烧温度的氮氧化物(nox)和颗粒物(pm)。

7.某些内燃机,如贫燃发动机、柴油发动机、天然气发动机、发电厂、焚烧炉或汽油发动机,往往会产生具有显著量烟尘和其他颗粒物的排气。颗粒物排放物可通过将含pm的排气通过颗粒过滤器来补救。

8.已经证明柴油机颗粒过滤器在由柴油发动机排气中移除碳烟方面非常有效。最广泛使用的柴油机颗粒过滤器是壁流式过滤器,其通过捕获过滤器主体的多孔壁上的烟尘过滤柴油机排气。壁流式过滤器经设计以提供几乎完全过滤烟尘而不显著妨碍排气流。

9.由于烟尘层聚集在过滤器入口侧的表面上,烟尘层的较低渗透性导致过滤器的压力下降且过滤器相对于发动机的背压逐渐上升,导致发动机更难工作,从而影响发动机操作效率。最终,压力下降变得不可接受且过滤器的再生变得必要。

10.汽油发动机的颗粒排放物正受法规的控制,包括欧6(2014)标准。已开发出某些汽油直喷(gdi)发动机,其的操作规程会导致细小颗粒的形成。汽油发动机的后处理系统需要达到颗粒物标准。与由柴油机稀燃发动机产生的颗粒相比,由汽油发动机如gdi发动机产生的颗粒往往较细且数量较少。这是由于与汽油发动机相比,柴油发动机的燃烧条件不同。例如,汽油发动机在比柴油发动机高的温度下运行。与柴油发动机相比,汽油发动机的排放物中的碳氢化合物组分也是不同的。

11.原始设备制造商(oem),即车辆制造商,要求汽油颗粒过滤器(gpf)具有高新鲜过滤效率和低背压。然而,由于汽油发动机的发动机排出的颗粒物质量很少且排气的温度较高,通常可忽略在测试前的后处理系统的预调节过程中产生的烟尘饼(soot cake)。该烟尘饼至少部分导致柴油机颗粒过滤器的高过滤效率,且对于柴油机发动机而言,有效的烟尘饼可在10-20km的行驶中形成。由于该效果对汽油发动机而言一般是无法实现的,所以通过使用较高的载体涂层负载量来达到目标新鲜过滤效率且这增加部件上的压力下降。该考虑仅适用于新鲜部件,以满足oem的生产线末端测试(end-of-line test)的要求。

12.wo2012030533 a1涉及一种在具有至少一个多孔壁的陶瓷载体上形成多孔鉴别层

(discriminating layer)的方法,该方法包括(a)形成含有颗粒附聚物的气体料流通过所述至少一个多孔壁从所述至少一个多孔壁的气体入口侧至所述至少一个多孔壁的气体出口侧的流,使得至少一部分附聚物沉积以在所述至少一个多孔壁的气体入口侧上形成附聚物、其组成颗粒或二者的沉积层,其中(1)构成颗粒附聚物的颗粒的至少一部分是陶瓷材料或陶瓷材料的前体,(2)构成颗粒附聚物的颗粒具有0.01-5微米(μm)的尺寸,(3)附聚物具有10-200微米的尺寸,和(4)所述沉积层仅部分延伸通过所述至少一个多孔壁的厚度,以及(b)煅烧所述沉积层以形成鉴别层。

13.wo2018115900 a1涉及一种用于汽油发动机的排放处理系统的颗粒过滤器,该过滤器具有入口侧和出口侧,其中至少入口侧负载有合成灰分。

14.在2016年12月23日,中华人民共和国环境保护部(mep)公布了轻型车辆排放物的国六限值及测量方法(gb18352.6-2016;下文称为国六)的最终立法,其比国五排放物标准要严格得多。特别地,国6b纳入了对颗粒物(pm)的限值并采用了车载诊断(obd)要求。此外,还规定车辆应在世界统一的轻型车辆测试循环(wltc)下测试。wltc包括许多陡峭的加速和长时间的高速要求,这要求高功率输出,这可能会在富燃(λ《1)或深富燃(λ《0.8)条件下造成长时间(如》5秒)的“开环(open-loop)”情况(因为燃料桨需要全部推下)。尽管标准变得更加严格,但期望提供一种进一步改进的颗粒过滤器,其提供较低背压和较高新鲜过滤效率的有利组合。

15.概述

16.本发明涉及一种颗粒过滤器,特别是一种用于内燃机的排放处理系统的颗粒过滤器。

17.各方面包括用于内燃机的排气处理的颗粒过滤器,包括:颗粒过滤器,该过滤器有入口侧和出口侧;涂覆在颗粒过滤器的入口侧、出口侧或两侧上的功能材料层。

18.其他方面包括处理来自内燃机的排气的方法,该方法包括:提供颗粒过滤器;和使来自发动机的排气流经颗粒过滤器。

19.附图简述

20.图1(a)和图1(b)显示了一个示例性壁流式过滤器;

21.图2(a)和图2(b)显示了粉末形式的高表面积γ-氧化铝在不同比例下在sem图像中的形态;

22.图3(a)和图3(b)显示了粉末形式的低表面积勃姆石氧化铝在不同比例下在sem图像中的形态;

23.图4显示了根据本发明的实施方案的经涂覆的颗粒过滤器和对比颗粒过滤器的背压特性图;

24.图5显示了根据本发明的实施方案的经涂覆的汽油颗粒过滤器和对比颗粒过滤器的过滤效率图;

25.图6(a)和图6(b)显示了粉末形式的低表面积氧化镁在不同比例下在sem图像中的形态;

26.图7显示了根据本发明的实施方案的经涂覆的颗粒过滤器和对比颗粒过滤器的背压特性图;

27.图8显示了根据本发明的实施方案的经涂覆的汽油颗粒过滤器和对比颗粒过滤器

的过滤效率图。

28.详述

29.在描述本发明的数个示例性实施方案之前,应理解本发明不限于以下描述中阐述的结构或工艺步骤的细节。本发明能够具有其他实施方案并且能够以各种方式实施或进行。

30.关于本公开内容中使用的术语,提供了以下定义。

31.在整个描述中,包括权利要求书,术语“包含一个(comprising one)”或“包含(comprising a)”应理解为与术语“包含至少一个”同义,除非另有说明,且“之间”或“至”应理解为包括限值。

32.术语“一个(a)”、“一种(an)”和“该”用于指本条语法对象中的一个或超过一个(即至少一个)。

33.术语“和/或”包括“和”、“或”以及与该术语相关的要素的所有其他可能组合的含义。

34.除非另有说明,所有的百分比和比例均以重量提及。

35.因此,根据本发明的一个方面,提供了一种用于内燃机的排气处理的颗粒过滤器,包括:

36.(1)颗粒过滤器,该过滤器具有入口侧和出口侧;

37.(2)涂覆在颗粒过滤器的入口侧、出口侧或两侧上的功能材料层。

38.在下面的段落中,更详细地定义本发明的不同方面。如此定义的每个方面都可以与任何其他方面结合,除非明确指出相反的情况。特别地,任何表示为优选或有利的特征可与任何其他表示为优选或有利的特征结合。颗粒过滤器通常由多孔基材形成。多孔基材可包括陶瓷材料,例如堇青石、碳化硅、氮化硅、氧化锆、富铝红柱石、锂辉石、氧化铝-二氧化硅-氧化镁、硅酸锆和/或钛酸铝,通常是堇青石或碳化硅。多孔基材可为通常用于内燃机的排放处理系统的类型的多孔基材。

39.内燃机可以是贫燃发动机、柴油机发动机、天然气发动机、发电厂、焚烧炉或汽油发动机。

40.多孔基材可显现出常规蜂窝结构。过滤器可采取常规“通流式过滤器(through-flow filter)”的形式。作为替换,过滤器可采取常规“壁流式过滤器”(wff)的形式。该类过滤器在本领域中是已知的。

41.颗粒过滤器优选为壁流式过滤器。参照图1(a)和图1(b),提供了一个示例性壁流式过滤器。壁流式过滤器通过迫使排气(13)(包括颗粒物)的流通过由多孔材料形成的壁而工作。

42.壁流式过滤器通常具有第一面和第二面,在其间限定纵向方向。在使用中,第一面和第二面中的一个将为排气(13)的入口面且另一个将为经处理的排气(14)的出口面。常规壁流式过滤器具有沿着纵向方向延伸的第一组和第二组多个通道。第一组多个通道(11)在入口面(01)是开放的且在出口面(02)是封闭的。第二组多个通道(12)在出口面(02)是开放的且在入口面(01)是封闭的。通道优选相互平行,以在通道之间提供恒定的壁厚。因此,从入口面进入多个通道之一的气体不能离开整料而不通过通道壁(15)从入口侧(21)向出口面(22)扩散至其他多个通道。通道通过将密封剂材料引入通道的开口端封闭。优选第一组

多个通道的通道数与第二组多个通道的通道数相等,并且每组通道均匀地分布于整个整料。优选地,在与纵向方向正交的平面内,壁流式过滤器具有每平方英寸100-500个通道,优选200-400个通道。例如,在入口面(01)上,开放通道和封闭通道的密度为每平方英寸200-400个通道。通道的横截面可为长方形、正方形、圆形、椭圆形、三角形、六边形或其他多边形形状。

43.在一个或多个实施方案中,颗粒过滤器的多孔壁的入口侧(21)涂覆有功能材料层。功能材料层可涂覆在过滤器的多孔壁的出口侧(22),或两侧(21和22)。负载可以被描述为“壁上(on wall)”负载或“壁内(in wall)”负载。前者的特征在于在多孔壁(15)的表面上形成功能材料层。后者的特征在于将部分功能材料延伸通过整个多孔壁(15)的厚度。

44.在一个或多个实施方案中,功能材料层包含:

45.(1)第一无机材料包括氧化铝、氧化锆、氧化铈、二氧化硅、二氧化钛、除氧化铈以外的稀土金属氧化物中的一种或多种;和(2)第二无机材料包括氧化铝、氧化锆、氧化铈、二氧化硅、二氧化钛、氧化镁、氧化锌、氧化锰、硅酸盐沸石、硅铝酸盐沸石中的一种或多种。在具体实施方案中,将第一和第二无机材料均匀地、分层地或分区地混合。

46.在一个或多个实施方案中,功能材料层进一步包含选自由铂(pt)、钯(pd)和铑(rh)及其混合物组成的组的第一铂族金属(pgm)。pgm以催化有效量存在,以将排气中的nox、co和碳氢化合物转化为n2、co2和h2o,并使颗粒过滤器上捕获的颗粒物氧化。

47.在一个或多个实施方案中,功能材料层进一步包含至少一种有机材料,例如乙酸、草酸、柠檬酸、酒石酸、富马酸、乳酸、苹果酸、马来酸、己醇、辛醇、癸醇、纤维素、羟乙基纤维素、甲基羟乙基纤维素、淀粉、聚乙烯、聚丙烯、聚苯乙烯、聚氧乙烯、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚氯乙烯、聚乙烯醇、聚乙烯吡咯烷酮、聚甲基丙烯酸甲酯、聚酰胺、聚碳酸酯或聚氨酯。

48.在一个或多个实施方案中,第二无机材料具有在50至400μm之间,优选在100至300μm之间的d

90

。

49.在一个或多个实施方案中,第二无机材料具有在10至200μm之间,优选在50至150μm之间的d

50

。

50.在一个或多个实施方案中,第二无机材料具有在3至40μm之间,优选在5至20μm之间的d

10

。

51.在一个或多个实施方案中,第一无机材料具有1至50μm,优选3.5至20μm的d

90

,更优选d90为4至10μm。

52.在一个或多个实施方案中,第一无机材料具有1.2至8μm,优选1.8至6μm的d

50

。

53.在一个或多个实施方案中,第一无机材料具有0.6至2.2μm,优选0.8至1.5μm的d

10

。

[0054]“d

90”、“d

50”和“d

10”的通常含义是指在累积粒度分布中,来自小颗粒直径方面的累积重量达到90%、50%和10%的点。d

90

分别是通过测量粒度分布测定的数值。粒度分布通过使用激光衍射粒度分布分析仪测量。

[0055]

在一个或多个实施方案中,第二无机材料的负载量在0.05至5g/l之间,优选在0.1至2g/l之间,更优选在0.15至1g/l之间。

[0056]

在一个或多个实施方案中,第二无机材料具有0.5至1g/cm3的堆积密度。

[0057]

在一个或多个实施方案中,功能材料层中第二无机材料的重量百分比在1至25%

之间,优选在5至20%之间。

[0058]

在一个或多个实施方案中,功能材料可以以颗粒的形式涂覆。在优选实施方案中,功能材料通过气相载体以颗粒形式涂覆,即“干式涂覆(dry coated)”而不使用任何液体载体。在其他实施方案中,功能材料可以以液体悬浮液的形式涂覆。

[0059]

在涂覆后,功能材料可以采取填充床的形式。例如,当颗粒过滤器为壁流式过滤器时,功能材料可以相对于入口侧处开放的多个通道的壁形成填充床。填充床可以在入口侧处开放的通道中并相对于密闭通道的密封剂材料,即朝向入口通道的出口端形成。填充床通常是多孔的,并且通常是气体可渗透的,其中孔的尺寸是为了捕获内燃机排气中的颗粒物如烟尘。填充床的孔通常比颗粒过滤器的多孔基材的孔小。作为替换,或者此外,填充床可具有比多孔基材的壁更多的孔(即它可以通过提供长路径长度来提供高水平的过滤)。填充床可以沿着在入口侧处开放的多个通道的壁延伸。填充床可以采取层或膜,例如连续层或膜的形式。填充床可以沿着多个通道壁的整个长度延伸,或者仅沿着壁的部分长度延伸。功能材料可以呈多孔涂层而非填充床的形式,例如作为(即衍生自)载体涂层浆料施加的涂层。多孔涂层可以以类似于上面论述的填充床的方式设置在壁流式过滤器中。

[0060]

在一个或多个实施方案中,颗粒过滤器进一步包括包含多个孔的多孔体,并进一步包括在多个孔的至少一部分内的催化载体涂层。催化载体涂层的使用可用于处理内燃机排气的组分,例如未燃烧的碳氢化合物、一氧化碳和/或氮氧化物。催化载体涂层包括选择性催化还原(scr)催化剂、柴油机氧化催化剂(doc)、三效转化(twc)催化剂、amox催化剂、nox捕集剂、nox吸收剂催化剂、碳氢化合物捕集催化剂中的一种或多种。催化载体涂层通常基本上分布在整个多个孔中。在施加功能材料层之前,将催化载体涂层施加于颗粒过滤器。催化载体涂层可以作为单独的涂层存在于颗粒过滤器上,或者催化载体涂层可以与颗粒过滤器集成整体,例如或者催化载体涂层可以作为溶液或浆料浸渍于原始颗粒过滤器的材料中,或者催化载体涂层可以与形成基材整料结构的成分结合,然后挤压成流通式整料,且在干燥和煅烧之后,通道的交替端以棋盘式排列在基材整料的一端密闭且未密闭的通道以类似排列在其另一端交替密闭。该后一排列要求干燥和煅烧后的挤出物的孔隙率足以起壁流式过滤器的作用,即基材整料的孔隙率为至少40%,例如至少45%,例如50%或至少55%或高达75%。

[0061]

本文所用“选择性催化还原”和“scr”是指使用含氮还原剂将氮氧化物还原为双氮(n2)的催化过程。scr催化剂可包括至少一种选自前述的材料:mor;usy;zsm-5;zsm-20;β-沸石;cha;lev;aei;afx;fer;sapo;alpo;钒;氧化钒;二氧化钛;氧化钨;氧化钼;氧化铈;氧化锆;氧化铌;铁;氧化铁;氧化锰;铜;钼;钨;及其混合物。用于scr催化剂的活性组分的载体结构可以包括任何合适的沸石、沸石型或非沸石化合物。作为替换,scr催化剂可包括作为活性组分的金属、金属氧化物或混合氧化物。优选的是负载过渡金属的沸石(例如铜-菱沸石,或cu-cha,以及铜插晶菱沸石,或cu-lev,以及fe-β)和沸石形(zeotype)(例如铜-sapo或cu-sapo)。

[0062]

本文所用术语“三效转化”和“twc”是指可显著消除来自汽油发动机排气的hc、co和nox的催化过程。通常twc催化剂主要包含铂族金属(pgm)、储氧组分(osc)和难熔金属氧化物载体。

[0063]

本文所用术语“铂族金属”和“pgm”是指元素周期表中定义的一种或多种化学元

素,包括铂、钯、铑、锇、铱和钌及其混合物。

[0064]

在一些实施方案中,twc催化剂的铂族金属组分选自铂、钯、铑或其混合物。在具体实施方案中,twc催化剂的铂族金属组分包括钯。

[0065]

在一些实施方案中,twc催化剂不包含额外的铂族金属(即twc仅包括一种铂族金属)。在其他实施方案中,twc催化剂包含额外的铂族金属。在一个或多个实施方案中,当存在时,额外的铂族金属选自铂、铑和其混合物。在具体实施方案中,额外的铂族金属组分包括铑。在一个或多个具体实施方案中,twc催化剂包括钯和铑的混合物。在其他实施方案中,twc催化剂包括铂、钯和铑的混合物。

[0066]

本文所用术语“储氧组分”和“osc”是指具有多价态且在还原条件下可以主动与还原剂如co或氢气反应,然后在氧化条件下与氧化剂如氧气或氮氧化物反应的实体。储氧组分的实例包括稀土氧化物,特别是氧化铈、氧化镧、氧化镨、氧化钕、氧化铌、氧化铕、氧化钐、氧化镱、氧化钇、氧化锆以及除氧化铈之外的其混合物。稀土氧化物可呈本体(如颗粒)形式。储氧组分可包括显现出储氧性能的形式的氧化铈。氧化铈的晶格氧可以在富a/f条件下与一氧化碳、氢气或碳氢化合物反应。在一个或多个实施方案中,用于twc催化剂的储氧组分包括氧化铈-氧化锆复合物或稀土稳定的氧化铈-氧化锆。

[0067]

本文所用术语“难熔金属氧化物载体”和“载体”是指下面的高表面积材料,在其上负载着额外的化合物或元素。载体颗粒具有大于20a的孔和宽孔分布。如本文所定义的,该类载体,例如金属氧化物载体,不包括分子筛,具体而言沸石。在特定实施方案中,可利用高表面积难熔金属氧化物载体,例如氧化铝载体材料,也称为“γ-氧化铝”或“活性氧化铝”,其通常显现出超过60平方米/克(“m2/g”)的bet表面积,通常高达约200m2/g或更高。该类活性氧化铝通常是氧化铝的γ和δ相的混合物,但还可能含有显著量的η、κ和θ氧化铝相。除活性氧化铝外的难熔金属氧化物可用作给定催化剂中的至少一些催化组分的载体。例如,本体氧化铈、氧化锆、α-氧化铝、二氧化硅、二氧化钛和其他材料已知用于该类用途。

[0068]

在一些实施方案中,用于twc催化剂的难熔金属氧化物载体独立地包含经活化的、稳定的或二者的化合物,该化合物选自由氧化铝、氧化锆、氧化铝-氧化锆、氧化镧-氧化铝、氧化镧-氧化锆-氧化铝、氧化铝-氧化铬、氧化铈、氧化铝-氧化铈及其组合组成的组。

[0069]

本文所用术语“柴油机氧化催化剂”和“doc”是指柴油机氧化催化剂,这在本领域中是熟知的。柴油机氧化催化剂经设计以将co氧化为co2和气相hc,并将柴油机颗粒的有机部分(可溶性有机部分)氧化为co2和h2o。典型的柴油机氧化催化剂包括位于高表面积无机氧化物载体如氧化铝、二氧化硅-氧化铝、二氧化钛、二氧化硅-二氧化钛和沸石上的铂和任选地钯。本文所用术语包括产生放热的dec(柴油放热催化剂)。

[0070]

本文所用“氨氧化催化剂”和“amox”是指催化剂至少包括经负载的贵金属组分如一种或多种铂族金属(pgm),其有效地从排气料流中移除氨。在具体实施方案中,贵金属可包括铂、钯、铑、钌、铱、银或金。在具体实施方案中,贵金属组分包括贵金属的物理混合物或化学或原子掺杂的组合。

[0071]

贵金属组分通常在高表面积难熔金属氧化物载体上沉积。合适高表面积难熔金属氧化物的实例包括氧化铝、二氧化硅、二氧化钛、氧化铈和氧化锆、氧化镁、氧化钡、氧化锰、氧化钨和稀土金属氧化物稀土金属氧化物、贱金属氧化物及其物理混合物、化学组合和/或原子掺杂组合。

[0072]

本文所用术语“nox吸附催化剂”和“nox捕集剂(也称为稀燃nox捕集器,缩写为lnt)”是指借助吸附减少稀燃内燃机的氮氧化物(no和no2)排放物的催化剂。典型的nox捕集剂包括碱土金属氧化物如mg、ca、sr和ba的氧化物,碱金属氧化物如li、na、k、rb和cs的氧化物和稀土金属氧化物如ce、la、pr和nd的氧化物与贵金属催化剂如分散在氧化铝载体上的铂的组合,其已用于纯化内燃机的排气。对于nox储存,通常优选氧化钡,因为它在稀燃发动机操作时形成硝酸盐且在富燃条件下相对容易地释放硝酸盐。

[0073]

本文所用术语“碳氢化合物捕集剂”是指在冷操作期间捕集碳氢化合物并在较高温度操作期间将其释放以用于氧化的催化剂。碳氢化合物捕集剂可由一个或多个碳氢化合物(hc)储存组分提供以用于吸附各种碳氢化合物(hc)。通常,可以使用具有最小的贵金属和材料的相互作用的碳氢化合物储存材料,例如微孔材料,如沸石或沸石状材料。优选地,碳氢化合物储存材料是沸石。β沸石是特别优选的,因为β沸石的大孔口允许有效地捕获柴油衍生物种的碳氢化合物分子。除了β沸石之外,还可以使用其他沸石,如八面沸石、菱沸石、斜发沸石、丝光沸石、硅质岩(silicalite)、沸石x、沸石y、超稳定沸石y、zsm-5沸石、菱钾沸石(offretite),以增强冷启动操作中的hc储存。

[0074]

其他方面包括用于处理内燃机的排气的方法,包括:

[0075]

(1)提供本文所述的颗粒过滤器,和

[0076]

(2)将发动机的排气流经该颗粒过滤器。

[0077]

在一个或多个实施方案中,颗粒过滤器是罐装的。在一个替换实施方案中,该过滤器是非罐装的。“罐装”意指颗粒过滤器已并入外壳中而并入排放处理系统。

[0078]“非罐装”是指颗粒过滤器尚未并入外壳中而并入排放处理系统,但仍然涂覆有功能材料层。在一个典型的罐装过程中,将颗粒过滤器套在载体垫中(该载体垫通常由陶瓷纤维或氧化铝纤维形成),然后并入金属外壳。将颗粒过滤器并入金属外壳的方法包括例如“蛤壳(clam shell)”、“填充(stuffing)”和“止血带(tourniquet)”技术。该类技术在本领域是已知的。

[0079]

令人惊讶地发现当并入内燃机的排放处理系统时,颗粒过滤器显现出高新鲜过滤效率和减少背压增加的组合。

实施例

[0080]

本发明通过下面的实施例更充分地说明,这些实施例是为了说明本发明而阐述的且不应解释为对其的限制。除非另有说明,否则所有份数和百分比均以重量计,且所有的重量百分比均以干基础表示,这是指不包括水含量,除非另有说明。在各实施例中,载体是堇青石。无机材料粉末的sem图像由zeiss supra 55取得。

[0081]

实施例1-对比

[0082]

汽油颗粒过滤器获自corning,该过滤器基材具有100mm(d)*120mm(l)的尺寸,0.94l(57in3)的体积,每平方英寸300个孔的孔密度,约200μm的壁厚,65%的孔隙率和直径为20μm的平均孔尺寸(通过压汞测量)。该过滤器用作未经任何处理的对比样品。

[0083]

实施例2

[0084]

根据实施例1的汽油颗粒过滤器,在其上将功能层施加于过滤器的入口侧。

[0085]

所施加的功能材料层是高表面积γ-氧化铝。将氧化铝干磨为90%为5微米,50%

为2.5微米且10%为1微米的颗粒尺寸,其在1000℃下在空气中煅烧4小时后,比表面积(bet模型,77k氮气吸附测量)为70m2·

g-1

。如图2(a)和图2(b)所示,将粉末形式的高表面积γ-氧化铝与气体载体混合并在室温下吹入部件。气体载体的流速为750kg/h。功能材料层的负载量为0.123g/in3。

[0086]

在涂覆后,将过滤器和入口功能材料层干燥,然后在450℃的温度下煅烧约30分钟。

[0087]

实施例3

[0088]

根据实施例1的汽油颗粒过滤器,在其上将功能层施加于过滤器的入口侧。

[0089]

所施加的功能材料层包含高表面积γ-氧化铝和低表面积勃姆石氧化铝。高表面积γ-氧化铝描述于实施例2中。且如图3(a)和图3(b)所示,将低表面积勃姆石氧化铝具有90%为200微米,50%为70微米且10%为10微米的颗粒尺寸,其在1000℃下在空气中煅烧4小时后,比表面积(bet模型,77k氮气吸附测量)为10m2·

g-1

。将功能材料层与气体载体混合并在室温下吹入过滤器。气体载体的流速为750kg/h。功能材料层的总负载量为0.123g/in3,且高表面积γ-氧化铝和低表面积勃姆石氧化铝的重量比为18:1。

[0090]

在涂覆后,将过滤器和入口功能材料层干燥,然后在450℃的温度下煅烧约30分钟。

[0091]

实施例4

[0092]

根据实施例3的汽油颗粒过滤器,其中功能材料层的总负载量为0.123g/in3,且高表面积γ-氧化铝和低表面积勃姆石氧化铝的重量比为7.3:1。

[0093]

实施例5

[0094]

根据实施例3的汽油颗粒过滤器,其中功能材料层的总负载量为0.123g/in3,且高表面积γ-氧化铝和低表面积勃姆石氧化铝的重量比为4:1。

[0095]

实施例6

[0096]

根据实施例3的汽油颗粒过滤器,其中功能材料层的总负载量为0.123g/in3,且功能材料层仅包含低表面积勃姆石氧化铝。

[0097]

实施例7-测试

[0098]

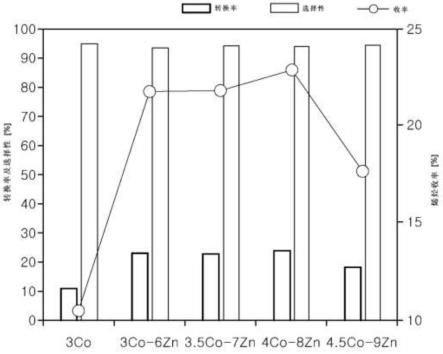

在600立方米/小时(cmh)的冷气流下,研究了上述经涂覆的汽油颗粒过滤器实施例(实施例1至6)的背压特性。结果显示在图4中。与现有技术的裸露汽油颗粒过滤器相比,施加有功能材料层的过滤器显现出轻微的背压增加;然而,如实施例3至6所示,引入具有较大尺寸颗粒的低表面积勃姆石氧化铝显著降低经涂覆的过滤器的背压。

[0099]

上述经涂覆的汽油颗粒过滤器实施例在新鲜状态(0km或开箱(out-of-box)状态)下的过滤效率在第一紧密耦合位置(sge 1.5l涡轮汽油直喷发动机;wltc测试;pn发动机失效(engine out)=3.5

×

10

12

#/km)测量,且结果见图5。与未向其上施加功能材料层的现有技术过滤器相比,所有施加有功能材料层的经涂覆的汽油颗粒过滤器显现出新鲜过滤效率的显著增加。值得注意地,随着功能材料层中具有较大尺寸颗粒的低表面积勃姆石氧化铝的比例的增加,新鲜过滤效率值最初保持不变(实施例3,具有~5.3%勃姆石氧化铝),然后迅速下降(实施例4-6)。

[0100]

实施例8-对比

[0101]

使用从入口侧开始的单一涂层制备具有催化材料的汽油颗粒过滤器。现有技术的

三效转化(twc)催化剂复合物含有钯和铑,其中总贵金属负载量为7g/ft3且pt/pd/rh比值为0/2/5。基材具有2.5l(151in3)的体积,每平方英寸300个孔的孔密度,约200μm的壁厚,63%的孔隙率,和直径为19μm(通过压汞测量)的平均孔尺寸。该涂层如下制备:

[0102]

从入口侧施加的组分是高比表面积的γ-氧化铝,氧化铈-氧化锆复合物(具有40重量%作为储氧组分的氧化铈,钯、铑、氧化钡和氧化锆,基于催化剂的煅烧重量,其浓度分别为约24.8%、68.7%、0.1%、0.2%、5.0%和1.3%)。氧化钡以氢氧化物溶液形式引入。氧化锆以硝酸盐溶液形式引入。涂层的总负载量为1.23g/in3。

[0103]

硝酸铑溶液形式的铑通过行星搅拌机(p-mixer)浸渍于高表面积γ-氧化铝和氧化铈氧化锆复合物上,以形成湿粉末,同时达到初始湿润度(incipient wetness)。通过行星搅拌机(p-mixer)将硝酸钯溶液形式的钯浸渍于表面积γ-氧化铝和氧化铈氧化锆复合物上,以形成湿粉末,同时达到初始湿润度。形成含水浆料。加入钡溶液和锆溶液。将浆料研磨为90%为5微米的颗粒尺寸。然后用本领域已知的沉积方法将浆料涂覆于壁流式堇青石过滤器的入口侧。在涂覆后,将过滤器和入口涂层干燥,然后在550℃的温度下煅烧约1小时。

[0104]

实施例9

[0105]

根据实施例8的催化汽油颗粒过滤器,其中现有技术的三效转化(twc)催化剂复合物是主要的催化层且将额外的功能材料层负载于过滤器的入口侧。

[0106]

所施加的功能材料层包含高表面积γ-氧化铝和低表面积勃姆石氧化铝,如前述实施例(实施例2和3)所述。将功能材料层与气体载体混合并在室温下吹入过滤器。气体载体的流速为750kg/h。功能材料层的总负载量为0.052g/in3,且高表面积γ-氧化铝和低表面积勃姆石氧化铝的重量比为8:1。在涂覆后,将过滤器和入口功能材料层干燥,然后在450℃的温度下煅烧约30分钟。

[0107]

实施例10

[0108]

根据实施例10的催化汽油颗粒过滤器,其中所施加的功能材料层包含高表面积γ-氧化铝(如前述实施例)和低表面积氧化镁。如图6(a)和图6(b)所示,该低表面积氧化镁具有90%为20微米,50%为8微米且10%为2微米的颗粒尺寸,其在1000℃下在空气中煅烧4小时后,比表面积(bet模型,77k氮气吸附测量)为18m2·

g-1

。将功能材料层与气体载体混合并在室温下吹入过滤器。气体载体的流速为750kg/h。功能材料层的总负载量为0.052g/in3,且高表面积γ-氧化铝和低表面积氧化镁的重量比为8:1。在涂覆后,将过滤器和入口功能材料层干燥,然后在450℃的温度下煅烧约30分钟。

[0109]

实施例11

[0110]

根据实施例8的催化汽油颗粒过滤器,其中现有技术三效转化(twc)催化剂复合物是主要的催化层且将额外的功能材料层负载于过滤器的入口侧。

[0111]

所施加的功能材料层包含含有pgm的高表面积氧化铈-氧化铝和低表面积勃姆石氧化铝(如实施例9中所用)。高表面积氧化铈-氧化铝复合物包含49.3%的氧化铈、49.3%的氧化铝、1.1%的铂和0.3%的钯,基于粉末的煅烧重量。用行星式搅拌机(p-mixer)将胺复合物溶液形式的铂浸渍于高表面积氧化铈-氧化铝复合物上,然后用硝酸钯溶液形式的钯浸渍,以形成湿粉末,同时达到初始湿润度。然后将该粉末在550℃的温度下煅烧约2小时并干磨为90%为5.1微米,50%为2.1微米且10%为0.8微米的颗粒尺寸,其在1000℃下在空

气中煅烧4小时后,比表面积(bet模型,77k氮气吸附测量)为66m2·

g-1

。将该粉末形式的含有pgm的高表面积氧化铈-氧化铝复合物和低表面积勃姆石氧化铝与气体载体混合并在室温下吹入过滤器中。气体载体的流速为750kg/h。功能材料层的总负载量为0.052g/in3,高表面积γ-氧化铝和低表面积勃姆石氧化铝的重量比为8:1。在涂覆后,将过滤器和入口功能材料层干燥,然后在450℃的温度下煅烧约30分钟。

[0112]

实施例12

[0113]

根据实施例11的催化汽油颗粒过滤器,其中所施加的功能材料层包含含有pgm的高表面积氧化铈-氧化铝(如实施例11所述)和低表面积氧化镁(如实施例10所述)。

[0114]

实施例13-测试

[0115]

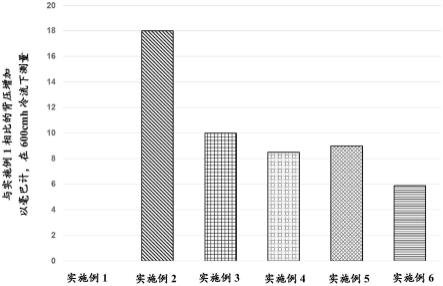

在600立方米/小时(cmh)的冷气流下,研究了上述经涂覆的汽油颗粒过滤器实施例(实施例8-12)的背压特性。结果显示在图7中。与现有技术的催化汽油颗粒过滤器相比,施加有功能材料层的过滤器显现出轻微的背压增加。此外,在相同的功能材料层重量比下,与氧化镁材料相比,勃姆石氧化铝材料在降低最终过滤器的背压方面略微更有效(实施例9和11与实施例10和12)。

[0116]

上述经涂覆的汽油颗粒过滤器实施例在新鲜状态(0km或开箱状态)下的过滤效率在第一紧密耦合位置(sge 1.5l涡轮汽油直喷发动机;wltc测试;pn发动机失效=3.5

×

10

12

#/km)测量,且结果显示于图8。同样与未向其上施加功能材料层的现有技术过滤器相比,所有施加有功能材料层的经涂覆的汽油颗粒过滤器显现出新鲜过滤效率的显著增加。值得注意地,在相同的功能材料层重量比下,具有勃姆石氧化铝材料和具有氧化镁材料的过滤器在新鲜过滤效率方面没有显示出差异。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。