1.本发明涉及用于制造和/或处理由金属制成的轧件的设施的运行方法。

2.本发明还涉及用于制造和/或处理由金属制成的轧件的设施的整体系统。

背景技术:

3.这种设施还有所属的运行方法和整体系统通常是已知的。这种设施的示例是连铸设施,在所述连铸设施中液态金属(例如钢)被铸造成金属绞线。这种设施的另一示例是轧机,在所述轧机中金属绞线被轧制到更小的横截面。铸轧设施、即连铸设备与轧机组合的设施也是这种设施。

4.这种设施在现有技术中由控制人员操作。控制人员通常位于控制站中,所述控制站处于设施的位置处。控制站布置为,使得控制人员与设施具有直接的视觉接触。

5.因此,这种现场操作和控制在现有技术中在快速和复杂的过程中、例如其在轧机中运行的过程中是必要的,因为仅通过直接的视觉接触才可以确保对于手动干预所需的快速的反应时间。

6.在缓慢的过程,如其例如(至少在一些情况下)在化学工业中运行的过程中,远程操作是已知的。由于进行远程操作的情况,控制站(通常也称为控制室)原则上可以布置在任何位置处。尤其不需要将控制站布置在其暴露于设施的直接影响(例如噪音和灰尘负荷)的位置处。距设施的距离可以根据需要设置。所述距离例如可以是几公里。但是设施也可以是数百公里远。

7.从wo 2018/050 438 a2中已知一种用于原材料工业的设施的运行方法,其中借助于传感器检测对于设施的机组的状态显著的状态信号并且传输给自动化系统。状态信号部分是维度信号,即仅可在其时间和/或地点的关联中有意义地使用的信号。自动化系统从中得出用于设施的执行器的控制信号并相应地驱控执行器。为此目的,自动化系统包括基于模型的系统,其对设施和/或轧件的行为进行建模。自动化系统将状态信号的至少一部分传输给人机界面并从人机界面接收控制命令,所述人机界面在得出控制信号的范围中考虑所述控制命令。

8.从de 10 2017 121 098 a1中已知对金属加工行业中的制造过程的控制,其中以基于相机的方式跟踪对象(尤其是工件)。由相机检测的图像被传输给可以布置在云中的制造系统。然后,将用于加工的订单传输给相应的加工机器。似乎在现场本地进行机器的控制。此外,可以将示意的图像从制造系统传输给操作员。

9.从de 10 2008 028 777 a1中已知一种用于具有多级模型优化的设施的控制系统。可以借助于控制系统控制原材料工业的设施,例如连铸设施、和类似物等。

技术实现要素:

10.本发明的目的在于创建可行性,借助于该可行性也可以为用于制造和/或处理由金属制成的轧件的设施实现远程操作。

11.该目的通过具有权利要求1的特征的运行方法来实现。运行方法的有利的设计方案是从属权利要求2至8的主题。

12.根据本发明,为用于初成型和/或成型由金属制成的轧件的设施创建一种运行方法,

[0013]-其中,借助于传感器检测对于设施的机组的状态重要的状态信号,

[0014]-其中,将检测到的状态信号从传感器传输给自动化系统,

[0015]-其中,由传感器检测到的状态信号的一部分是维度信号,

[0016]-其中,维度信号是多个信号,其中各个单独的测量值仅在还考虑与其时间上和/或位置上相邻的值的情况下,提供关于轧件相对于设施的特定机组的状态或关于设施本身的可用的信息,

[0017]-其中,自动化系统在考虑所传输的状态信号的情况下,得出用于分配给机组的执行器的控制信号,并根据所得出的控制信号驱控执行器,

[0018]-其中,自动化系统在考虑维度信号的情况下得出控制信号的一部分,

[0019]-其中,自动化系统包括至少一个基于模型的系统,所述基于模型的系统基于数学物理方程对设施和/或轧件的行为实时建模,

[0020]-其中,自动化系统将状态信号的一部分输送给基于模型的系统,并借助于基于模型的系统得出用于执行器的控制信号的一部分,-[0021]-其中,自动化系统经由开放的数据网络将状态信号、控制信号和/或从状态信号和/或控制信号导出的信号的至少一部分传输给布置在操作位置处的人机界面,

[0022]-其中,开放的数据网络是一种数据网络,其中自动化系统和人机界面对于是否并且可能将哪些其他部件连接到所述数据网络处是未知的,

[0023]-其中,传输给人机界面的信号包括维度信号的至少一个,

[0024]-其中,人机界面通过人机界面的预定的控制元件的致动接收来自操作员的命令,并且经由开放的数据网络将与命令对应的预定参数传输给自动化系统,

[0025]-其中,自动化系统在得出控制信号的范围中考虑预定参数,

[0026]-其中,以至少99.95%的概率且以最大50ms的延迟时间沿两个通信方向进行经由开放的数据网络的传输,并且在自动化系统与人机界面之间的传输的带宽大到使得在最大延迟时间内能够传输具有每帧视频图像800乘600像素的分辨率和每秒20帧视频图像的至少一个视频数据流,

[0027]-其中,自动化系统根据轧件的和/或设施的状态决定将哪些维度信号传输给人机界面,和/或人机界面根据轧件的和/或设施的状态决定将哪些维度信号以哪种程度输出给操作员,

[0028]-其中,人机界面根据预定的控制元件的致动并且附加地根据轧件的和/或设施的状态动态地得出预定参数。

[0029]

本发明基于如下知识,即为了控制设施尤其需要视觉信息。因此,可以将视频数据从设施的位置传输至操作位置是必需的。由此定义开放的数据网络的性能(每秒图像数量及其分辨率)。由于设施的动态性,图像还必须一定程度实时存在。通过最大允许的延迟时间考虑所述要求。此外,视频数据必须可靠存在。通过99.95%或以上的传输可靠性考虑所述要求。

[0030]

轧件可能尚未轧制。可替换地,其可以为轧制过的轧件。

[0031]

轧件的处理是永久改变轧件的特性的过程。例如,其可以是轧制过程。在这种情况下,轧件的横截面例如在扁平轧件的情况下主要改变厚度。可替换地或附加地,其例如可以是热处理,例如在设置在轧机下游的冷却段中或在独立的退火装置中、尤其在所谓的连续退火线(cal=continuous annealing line)中的冷却。在这种情况下,轧件的微观力学特性发生变化,所述特性就其而言又确定了宏观力学特性,例如抗拉强度和抗扭极限。可替换地,其例如可以是轧件的涂层,例如在连续镀锌线(cgl=continuous galvanizing line)中镀锌。在cgl中,热处理通常与涂层一起进行。例如,对轧件的任何处理都不是从a到b的纯运输。

[0032]

与现有技术相比,由于状态信号的一部分的维度和这种信号的构建在其上的评估,可以将设施的运行显著大范围自动化。

[0033]

由于在自动化系统与人机界面之间的通信,经由开放的数据网络可以将人机界面布置在任意位置处。

[0034]

至少99.95%的概率是最低要求。概率通常甚至还更高,例如99.99%或99.999%。

[0035]

50ms的所提出的最大延迟时间是最低要求。优选地,最大延迟时间为较低的值,例如20ms或10ms。还可以考虑例如5ms、2ms或1ms的还更小的值。

[0036]

所需的带宽、即实现具有每帧视频图像800乘600像素的分辨率和每秒20帧视频图像的视频数据流的传输的带宽为最低要求。显然地,也可以实现更大的带宽,所述更大的带宽相应地性能更强。由此,例如可以传输多个这种数据流和/或视频图像具有更高的分辨率和/或每秒传输更多的图像。传输这种视频数据流也不重要。重要的是带宽实现这种传输。所提出的图像高宽比800:600=4:3同样不是强制必需的。

[0037]

由于开放的数据网络的所提出的性能,在所传输的信号的范围方面还有延迟时间方面,沿两个通信方向都确保了充分的数据交换。由于维度信号的传输和/或输出根据轧件的和/或设施的状态实现,操作员可以或多或少在中央分别显示当前相关的信号。由于不仅根据预定的控制元件的致动、还根据轧件的和/或设施的状态得出预定参数,操作员不必在不同的控制元件之间来回切换,而是始终可以操作相同的控制元件。由此可以显着减少并且可能甚至完全避免操作错误。

[0038]

如上所述,设施可以包括连铸设施和/或轧机。冷却段可以设置在轧机的下游。可替换地或附加地,该设施可以包括用于轧件的热处理和/或表面处理的处理线,例如cal或cgl。

[0039]

优选地,开放的数据网络至少在子部段中根据至少5g标准设计。尤其利用这种标准,可以以简单的方式实现所需的性能。可以完全或部分无线地进行数据传输。然而,有线数据传输同样是可行的。

[0040]

在另一个优选的设计方案中,在人机界面中实施设施的几何结构模型,其中,人机界面还将几何结构模型的至少一部分输出给操作员。在此,人机界面在输出的几何结构模型中或几何结构模型的被输出的部分中在视觉上突出如下区域或如下区域中的至少一个:自动化系统根据轧件的和/或设施的状态输出给人机界面的区域,和/或人机界面根据轧件的和/或设施的状态输出给操作员的维度信号来自的区域,和/或针对所述区域确定人机界面根据轧件的和/或设施的状态动态得出的所述预定参数。由此,对于操作员更容易在设施

的位置处检测实际发生情况。

[0041]

几何结构模型及其到人机界面中的集成本身是已知的。纯示例性地可以参考us 2006/0 241 793 a1。但是,与us 2006/0 241 793 a1相比,在本发明的范围中,状态相关的突出不在紧急情况或超出设施正常运行的特殊状态的情况下进行,而是在设施正常运行中进行。

[0042]

优选地,自动化系统与人机界面之间的通信以压缩的形式进行。数据压缩对于本领域技术人员来说是众所周知的。尤其对于视频数据,可以参考众所周知的mpeg标准。

[0043]

可替换地或除了压缩的数据传输,自动化系统与人机界面之间的通信也可以以加密的形式进行。所述处理方式尤其提高了对通信保护,防止未经授权的访问。

[0044]

在最简单的情况下,在操作位置处仅存在人机界面。然而,可替换地可行的是,在操作位置处除了人机界面之外布置有至少一个另外的人机界面。在这种情况下,如果另外的人机界面与首先提到的人机界面联网,则运行方法优选地通过如下方式来设计,即操作员可以通过相应的传输命令的预定参数将与自动化系统的通信动态地从人机界面转移至另外的人机界面并且转移回去。由此,操作员尤其可以动态地得出哪个人机界面与自动化系统通信。

[0045]

优选地,由自动化系统输送给基于模型的系统的状态信号至少部分是维度信号。由此也改进了通过基于模型的系统对状态信号的评估。

[0046]

该目的还通过具有权利要求9的特征的整体系统来实现。整体系统的有利的设计方案是从属权利要求10至16的主题。

[0047]

根据本发明,创建一种用于制造和/或处理由金属制成的轧件的设施的整体系统,

[0048]-其中,整体系统具有布置在设施的位置处的传感器,借助所述传感器检测对于设施的机组的状态重要的状态信号,

[0049]-其中,整体系统具有自动化系统,所述自动化系统与传感器连接用于将检测到的状态信号从传感器传输给自动化系统,

[0050]-其中,由传感器检测到的状态信号的一部分是维度信号,

[0051]-其中,维度信号是多个信号,其中各个单独的测量值仅在还考虑与其时间上和/或位置上相邻的值的情况下,提供关于轧件2相对于设施的特定机组的状态或关于设施本身的可用的信息,

[0052]-其中,整体系统具有布置在设施的位置处并且分配给机组的执行器,

[0053]-其中,自动化系统在考虑所传输的状态信号的情况下得出用于执行器的控制信号,

[0054]-其中,执行器与自动化系统连接用于根据所得出的控制信号驱控执行器,

[0055]-其中,自动化系统在考虑维度信号的情况下得出控制信号的一部分,

[0056]-其中,自动化系统包括至少一个基于模型的系统,所述基于模型的系统基于数学物理方程对设施和/或轧件的行为实时建模,

[0057]-其中,自动化系统将状态信号的一部分输送给基于模型的系统,并借助于基于模型的系统得出用于执行器的控制信号的一部分,

[0058]-其中,整体系统具有布置在操作位置处的人机界面,所述人机界面经由开放的数据网络与自动化系统连接,

[0059]-其中,自动化系统经由开放的数据网络将状态信号、控制信号和/或从状态信号和/或控制信号导出的信号的至少一部分传输给人机界面,

[0060]-其中,开放的数据网络是一种数据网络,其中自动化系统和人机界面对于是否并且可能将哪些其他部件连接到数据网络处是未知的,

[0061]-其中,传输给人机界面的信号包括维度信号的至少一个,

[0062]-其中,人机界面通过人机界面的预定的控制元件的致动接收来自操作员的命令,并且经由开放的数据网络将与命令对应的预定参数传输给自动化系统,

[0063]-其中,自动化系统在得出控制信号的范围中考虑预定参数,

[0064]-其中,以至少99.95%的概率且以最大50ms的延迟时间沿两个通信方向进行经由开放的数据网络的传输,并且在自动化系统与人机界面之间的传输的带宽大到使得在最大延迟时间内能够传输具有每帧视频图像800乘600像素的分辨率和每秒20帧视频图像的至少一个视频数据流,

[0065]-其中,自动化系统根据轧件的和/或设施的状态决定将哪些维度信号传输给人机界面,和/或人机界面根据轧件的和/或设施的状态决定将哪些维度信号以哪种程度输出给操作员,

[0066]-其中,人机界面根据预定的控制元件的致动并且附加地根据轧件的和/或设施的状态动态地得出预定参数。

[0067]

整体系统的有利的设计方案和借此实现的优点对应于运行方法的设计方案和由此分别实现的优点。

附图说明

[0068]

本发明的上面描述的特性、特征和优点以及如何实现其的方式和方法结合实施例的下面的描述变得更加清晰和明确易懂,所述实施例结合附图详细阐明。在此以示意性的图示示出:

[0069]

图1示出原材料工业的设施和自动化系统,

[0070]

图2示出在卷取中的卷材,

[0071]

图3示出卷取之后的图2的卷材,

[0072]

图4示出图1的自动化系统和人机界面,

[0073]

图5示出图4的人机界面,

[0074]

图6至14示出在带材头穿线时的精轧机列,

[0075]

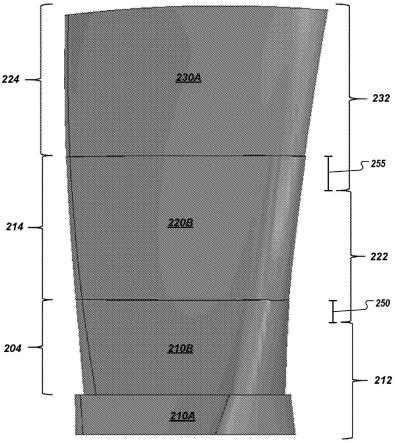

图15示出原材料工业的设施的几何结构模型的图示,和

[0076]

图16示出具有自动化系统和多个人机界面的原材料工业的多个设施。

具体实施方式

[0077]

根据图1,原材料工业的设施具有用于对由金属制成的轧件2进行初成型的子设施1。因此,在对已经凝固的金属进行初成型的情况下,轧件2是固体。用于轧件2的初成型的子设施1例如可以根据图1中的图示构造为连铸设施。金属例如可以是钢或铝。借助子设施1,例如可以将板坯铸造为轧件2(=初成型),然后将所述板坯初成型为金属带材。

[0078]

根据图1,原材料工业的设施还具有用于初成型轧件2的子设施3。用于初成型轧件

1的子设施3尤其可以构造为轧机。轧机可以是单机架的粗轧机4或多机架的粗轧机列。可替换地,轧机可以是斯特格尔轧机或多机架的精轧机列5。轧件2在粗轧和精轧时是热的。但是,轧机也可以是冷轧机。在多机架的精轧机列5的情况下,将卷取机6设置在精轧机列的下游。此外,在精轧机列5的情况下,可以将冷却段7布置在轧机的下游。冷却段7(如果存在的话)布置在轧机与卷取机6之间。在冷轧机中,酸洗线例如可以设置在轧机的上游。在具体情况下,用于初成型轧件1的子设施3根据图1的图示构造为单机架的粗轧机4(所述粗轧机即因此仅具有一个唯一的粗轧机架),所述粗轧机具有设置在下游的多机架的精轧机列5、卷取机6和在精轧机列5与卷取机6之间的冷却段7。此外,在图1的具体的设计方案的范围中,轧件2是扁平的轧件。但是,所有这些具体的设计方案仅可视为纯示例性的。此外,在图1中仅示出所有轧辊机架中的工作辊。但是,轧辊机架也可以容易地具有其他的轧辊,尤其是支承轧辊和/或中间轧辊。相应的轧辊机架和其设计方案对于本领域技术人员来说通常是已知的。

[0079]

原材料工业的设施的其他设计方案也是可行的。例如,该设施可以构成为用于轧件2的热处理和/或表面处理的(隔离的)处理线。在用于热处理轧件的处理线中,轧件2的微机械特性永久地改变。在用于热处理轧件的处理线中,微机械特性(例如晶粒尺寸和相分数)变化。用于热处理的典型的处理线是退火装置。在用于轧件的表面处理的处理线中(如已提到的)轧件的表面发生改变。用于表面处理的典型的处理线是酸洗线和涂层线。在涂层线中,轧件2的热处理通常与表面处理一起进行。

[0080]

根据图1中的图示,原材料工业的设施具有用于初成型轧件2的子设施1和用于初成型轧件2的子设施3。但是,原则上,如果仅存在用于初成型轧件2的子设施1或用于初成型轧件2的子设施3或上面列出的设施中的其他设施,就足够了。

[0081]

原材料工业的设施由自动化系统8控制。自动化系统8通常布置在设施的位置处。然而,这不是强制性必需的。自动化系统8例如可以布置在其他的位置处并且与设施经由数据连接通信。自动化系统8例如可以布置在云端中。混合形式也是可行的,也就是说,自动化系统8的一部分被布置在现场,并且自动化系统8的另一部分布置在不同的位置处。原材料工业的设施还具有大量的传感器9。借助于传感器9检测状态信号z,所述状态信号对于设施的机组10的状态是重要的。检测到的状态信号z从传感器9传输给自动化系统8。为此目的,传感器9与自动化系统8连接。自动化系统8得出用于执行器11的控制信号s。自动化系统8在得出控制信号s时考虑状态信号z。自动化系统8根据所得出的控制信号s驱控执行器11。为此目的,执行器11与自动化系统8连接。执行器11被分配给设施的机组10。在得出控制信号s时,自动化系统8考虑所传输的状态信号z。

[0082]

在图1中仅绘出传感器9、机组10和执行器11中的一些。一般来说,机组10、传感器9和执行器11可以根据需要确定。然而,传感器9和机组10以及执行器11都布置在设施的位置处。下面,解释一些可能的机组10和所属的传感器9和执行器11。但是,解释仅应理解为纯示例性的。根据需要,也可以存在其他机组10和/或在相同机组10的情况下,可以存在其他或另外的传感器9和/或其他或另外的执行器11。

[0083]

因此,机组10之一例如可以构造为连铸设施的连铸铸型。在这种情况下,温度传感器例如可以作为传感器9布置在连铸铸型的侧壁处。在这种情况下,借助于温度传感器检测通常二维分布的温度模式。通过自动化系统8评估检测到的温度尤其用于及时识别所谓的

张贴物和与其关联的铸型破裂的风险。相应的处理方式是本领域技术人员熟知的。此外,可以检测连铸铸型的铸造面和高度位置。由自动化系统8尤其驱控连铸铸型的振动(幅度和必要时还有频率)和线引导辊,借助所述线引导辊设置线拉出速度。

[0084]

机组10中的其他机组例如可以构造为轧辊架。例如,在轧辊机架的情况下,可以借助于相应的传感器来检测用以驱动轧辊机架的轧辊(通常是工作轧辊)的转速和转矩。也可以借助于相应的传感器来检测轧制力和轧辊间隙或工作轧辊的设置位置。可以借助于设置在相应的轧辊机架上游或下游的吊索升降机来检测相应的轧辊机架之前或之后的在轧件2中的张力。由自动化系统8尤其可以驱控相应的轧辊机架的轧辊的驱动器、用于设置相应的轧辊机架的轧辊间隙或轧制力的执行机构,以及关于相应的轧辊机架,操控用于设置轧辊弯曲的执行机构、用于设置轧辊间隙楔的执行机构、加热元件、冷却元件、轧辊润滑装置和更多其他物。例如可以借助于相机来检测如从相应的轧辊机架中出现的轧件2的图像。

[0085]

在设施的特定部段(例如在粗轧机4与精轧机列5之间、在精轧机列5与冷却段7之间以及在冷却段7与卷取机6之间),例如可以布置温度测量站,借助于所述温度测量站检测轧件2的相应温度。在精轧机列5之前检测的温度可以由自动化系统8尤其用于得出精轧机列5的轧辊机架的轧制力,并且用于得出精轧机列5中的机架间冷却装置的驱控。在精轧机列5之后检测的温度可以由自动化系统8尤其用于适配精轧机列5的模型,并用于得出冷却段7的冷却装置的驱控。在冷却段7之后检测的温度可以由自动化系统8尤其用于适配冷却段7的模型。

[0086]

在设施的特定部段中(例如在粗轧机4之前、在粗轧机4与精轧机列5之间和在精轧机列5之后)还可以布置剪切机,所述剪切机在需要时可以由自动化系统8驱控以将轧件2分成彼此不同的部段,或者以切割轧件2的部段。

[0087]

因此,传感器9一方面包括“正常的”传感器,检测“正常的”状态信号z例如设施的驱动器(例如用于轧辊机架的驱动器)的转速、转矩或电流、位置(例如工作轧辊的轧辊间隙或的调整位置)、压力(例如轧制力)等。这种状态信号z是就如下意义而言是无量纲的,即单个状态信号z已经可以独立于其他的状态信号z进行有意义的评估。

[0088]

但是此外,传感器9还包括检测系统,所述检测系统提供维度信号作为状态信号z并且提供给自动化系统8。维度信号是多个信号,其中各个单独的测量值在不考虑与其时间上和/或位置上相邻的值的情况下,无法提供关于轧件2相对于设施的特定机组的状态或关于设施本身的可用的信息。用于维度信号的典型示例是借助于麦克风或其他声音传感器检测到的声学信号。在这种信号的情况下,只有时间序列和由此定义的振动可以被有意义地评估。另一典型的示例是二维或三维或通常更多维的图像。这种图像可以是“正常的”的如利用相机检测的二维光学图像。但是,也可以是三维图像,即附加地还包括深度信息的图像。这种深度图像例如可以基于雷达技术或激光雷达技术或干涉技术。维度信号也可以在现场输送给自动化系统8并由其评估,以便从中得出用于执行器11的控制信号s。

[0089]

例如,可以确定检测到的图像,使得所述图像实现确定轧件2相对于设施的机组10的位置。对此的典型的示例是,在轧件2是金属带材的情况下,金属带材的侧向偏移与金属带材进入或退出轧辊机架(例如精轧机列5的轧辊机架)的角度一致。但是,也可以检测轧件2的其他状态,例如其本身的运动方向或其速度。

[0090]

自动化系统8仅利用“正常的”状态信号z来得出控制信号s的一部分,即不使用维

度信号。为了得出一些这种控制信号,自动化系统8可以包括基于模型的系统,所述基于模型的系统基于数学物理方程对设施和/或轧件2的行为建模。建模必须实时进行,因为其用于得出控制信号s。这种基于模型的系统的示例是对精轧机列5中的钢的初成型的建模或温度的时间曲线的建模和精轧机列5和/或冷却段7中的钢的相变的建模。这种系统的示例在wo 2003/000 940a1、wo 2003/045 599a1、wo 2004/076085a2和wo 2005/076 092a1中详细说明。

[0091]

因此,状态信号z中的至少一部分由自动化系统8输送给相应的基于模型的系统,并在得出相应的控制信号s的范围中考虑。控制信号s中的至少一些因此由自动化系统8借助于相应的基于模型的系统来得出。

[0092]

自动化系统8在考虑维度信号的情况下得出控制信号s的另一部分。如已经提到的那样,例如可以借助于相机检测轧件2的图像,所述图像显示轧件2从精轧机列5的轧辊机架的退出。基于检测到的图像,然后可以得出轧件2从相应的轧辊机架中退出的侧向位置和角度。然后,可以根据所述变量跟踪和校正相应的轧辊机架的枢转位置。在wo 2017/133 814 a1中找到相应的处理方式的示例。自学习系统也可用于评估维度信号。纯示例性地,在这方面可以参考wo 2018/050 438 a2。在这两种情况下,都可以创建智能辅助系统,所述智能辅助系统自动接管现有技术中由人执行的附加的控制功能。

[0093]

根据wo 2017/133 814 a1的处理方式,如下实例同时也用于,即将维度状态信号z输送给自动化系统8的基于模型的系统并且由其评估并且在得出控制信号s的范围中考虑。但是,其他设计方案也是可行的。

[0094]

所提出的示例在精轧机列5中引起相应的带材行进控制。类似的处理方式对于粗轧机4也是可行的。对粗轧机4中的带材行进的控制对于本领域技术人员而言通常作为楔形和扇形控制已知。以类似的方式,楔形和扇形控制或平面度调节可以自动化。

[0095]

另一示例是带材在轧制成卷材12之后的卷起。在这种情况下,例如,根据图2中的图示,如果带材脚14(即带材的端部)具有相对于卷材眼15的特定方位,例如沿卷材12的转动方向观察处于卷材12的最下方点之前略超过90

°

,则可以利用相应布置的相机13来检测。在这种情况下,可以由自动化系统8控制带材的卷起,使得在卷取结束时,根据图3中的图示,从带材脚14到卷取的卷材12的最低点的路线仅对应于卷材周长的百分之几(优选5%或更少)。带材脚14由此几乎直接布置在卷材眼15的下方并且在卷材12在底座上放下时被夹紧。由此可以避免在卷材12的最后一匝的意外跳起。

[0096]

根据在图4中的图示,自动化系统8经由数据网络16与人机界面17连接。人机界面17——必要时连同其他的人机界面(见下文)一起位于操作位置处。操作位置可以处于设施和/或自动化系统8附近。但是,操作位置也可以远离此,在极端情况下几千公里。自动化系统8经由数据网络16将状态信号z、控制信号s和/或从状态信号z和/或控制信号s导出的信号的至少一部分传输给人机界面17。传输的信号中的至少一个是维度信号之一,尤其是检测到的图像或检测到的声学信号。

[0097]

所传输的信号从人机界面17输出给操作员19。在图像的情况下,例如可以经由屏幕或类似物进行输出。相同的内容适用于信号的序列(包括图像的序列)并且也适用于由自动化系统8在评估状态信号z的范围中生成的维度信号。在声音信号的情况下,输出可以例如经由扬声器或耳机进行。此外,人机界面17经由数据网络16将预定参数v传输给自动化系

统8。自动化系统8在得出控制信号s的范围中考虑预定参数v。

[0098]

数据网络16是开放的数据网络。开放的数据网络16是数据网络,可以根据图4中的图示将任意其他的部件连接到所述数据网络并且它们同样经由数据网络16彼此通信,而自动化系统8或其人机界面17对此无所知。

[0099]

根据图4中的图示,人机界面17从操作员19接收命令b。命令b的预定参数例如可以根据图4中的图示通过操作人机界面17的预定的控制元件20来进行。控制元件20可以包括通常的键盘20a、通常的鼠标20b和专用的控制按钮20c、20d。其他的控制元件20也是可行的。然而,与控制元件20的类型无关,人机界面17都从预设的命令b中导出对应的预定参数v。

[0100]

以50ms的最大延迟时间沿两个通信方向(即从自动化系统8到人机界面17和从人机界面17到自动化系统8)进行经由数据网络16的传输。优选地,最大延迟时间甚至更小并且是例如20毫秒、10毫秒或更低。以接近安全性的概率、即以至少99.95%、更好地至少为99.99%的概率遵守最大延迟时间。

[0101]

可以以各种方式和方法实现所需的带宽和所需的延迟时间以及传输安全的保证(即遵守至少99.95%的所要求的概率)。例如可以在自动化系统8与人机界面17之间设置串流。串流对于本领域技术人员来说(不仅对于视频数据的传输,而且也对于控制数据的传输)是众所周知的。尤其可以参考国际标准ieee 802.1。

[0102]

此外,传输的带宽至少对于从自动化系统8到人机界面17的方向大到使得在所提出的最大延迟时间之内可以传输具有每帧视频图像800乘600像素的分辨率和每秒20帧视频图像的至少一个视频数据流。视频图像是具有8位的位深度的至少一个灰度图像。当然,更好的是,如果数据网络16提供还更好的性能,即例如可以传输2、4、6、8等个这种视频数据流,或者可以传输具有例如每帧视频图像1600乘1600像素的更高分辨率或大于每秒20帧视频图像的视频数据流,或者各个像素具有超过8位或是彩色的。显然地,组合也是可行的,即例如可以传输具有每帧视频图像1600乘1600像素的分辨率和每秒30帧视频图像的彩色的单个的视频数据流,并且附加地作为灰度图像传输分别具有每视频图像800乘800像素的分辨率和分别每秒20帧视频图像的两个其他的视频数据流。尤其当根据至少5g标准设计数据网络16(至少在子部段中)时,才可以实现这种最大延迟时间和这种带宽。但是,所需的最大延迟时间和所需的带宽也可以以不同方式实现。为了最小化实际所需的带宽,在自动化系统8与人机界面17之间的通信尤其可以以压缩的形式进行。更特别地,通过使用合适的标准(例如mpeg)可以显着减小对于传输视频数据所需的带宽。

[0103]

此外,在自动化系统8与人机界面17之间的通信优选地可以以加密的形式进行。由此会使黑客攻击和类似物变得充分不可能。

[0104]

传输的信号可以经由人机界面17输出给操作员19。这同样适用于“正常的”信号以及维度信号。然而,与现有技术相比,在通常情况下操作员19不需要主动干预原材料工业的设施的控制。通常,如果操作员19监控设施并且仅在个别情况下才执行控制干预就足够。

[0105]

例如,根据图5中的图示,人机界面17可以具有多个监视器21。在这种情况下,例如,“正常的”状态信号z的输出可以经由(至少一个)监视器21a进行,必要时包括所属的控制信号s。但是,重要的是,存在另外的监视器21b,经由所述另外的监视器根据从自动化系统8到人机界面17的传输为操作员19显示维度信号之一(尤其是图像)。必要时,例如还可以

经由(至少一个)另外的监视器21c进行图像的输出,所述图像借助于多个相机检测,所述相机在原材料工业的设施周围分布布置在特定地点处。为此目的,监视器21c(例如可以被分成九个窗口)仅经由所述窗口输出各一个另外的图像。监视器21的数量和经由哪个监视器21向操作员19输出何种信息仅是示例性的。但是重要的是,仅输出维度数据的一部分,例如由相机在设施侧检测到的视频数据流的仅一部分,或者(如果也输出其他的维度数据),所述部分比其他的维度数据具有更高的分辨率或以更高的分辨率输出。这种维度数据在下面称作为优选的维度数据。

[0106]

该运行方法的另一个重要点在于,优选的维度数据与轧件2的和/或设施的状态相关。这在下文以如下假设的情况下解释,即将单个的视频数据流作为优选的维度数据输出并且所述视频数据流经由监视器21b输出。但是,相应的陈述是普遍有效的。

[0107]

例如可行的是,自动化系统8可以根据轧件2的和/或设施的状态决定,其将哪些维度信号传输给人机界面17。在这种情况下,当然,可以也仅将分别传输的维度信号(根据经由监视器21b并且必要时也经由监视器21c的示例)输出给操作员19。可替换地可行的是,尽管总是将所有维度数据(例如由设施的位置处的相机检测的图像)从自动化系统8传输给人机界面17,但人机界面17根据轧件2的和/或设施的状态决定,所述人机界面将哪些维度信号以哪种程度输出给操作员19。

[0108]

自动化系统8或人机界面17例如在设施设计为轧机的情况下,可以根据轧机道中带材头22(即带材的始端)和/或带材脚14的位置,做出自动化系统8将哪些维度信号以哪种程度传输给人机界面17或人机界面17将哪些维度信号以哪种程度输出给操作员19的决定。

[0109]

为此一个具体的示例是:

[0110]

根据图6至14中的图示,假设图1的设施的精轧机列5(纯示例性地)具有四个轧辊机架23a至23d。此外,假设对于四个轧辊机架23a至23d中的每一个分别存在相机24a至24d,借助所述相机检测相应的轧辊机架23a至23d后方的精轧机列5的区域。假设轧件2是金属带材,并且带材头22刚好穿过精轧机列5的各个轧辊机架23a至23d。

[0111]

于是带材头22依次地,

[0112]-根据图6中的图示,位于轧辊机架23a的入口侧,

[0113]-根据图7中的图示,位于轧辊机架23a的出口侧和轧辊机架23b的入口侧,更确切地说在达到相机24a的检测范围之前或在相机24a的检测范围中,

[0114]-根据图8中的图示,位于轧辊机架23a的出口侧和轧辊机架23b的入口侧,但不再位于相机24a的检测范围中,

[0115]-根据图9中的图示,位于轧辊机架23b的出口侧和轧辊机架23c的入口侧,更确切地说在达到相机24b的检测范围之前或在相机24b的检测范围中,

[0116]-根据图10中的图示,位于轧辊机架23b的出口侧和轧辊机架23c的入口侧,但不再位于相机24b的检测范围中,

[0117]-根据图11中的图示,位于轧辊机架23c的出口侧和轧辊机架23d的入口侧,更确切地说在达到相机24c的检测范围之前或在相机24c的检测范围中,

[0118]-根据图12中的图示,位于轧辊机架23c的出口侧和轧辊机架23d的入口侧,但不再位于相机24c的检测范围中,

[0119]-根据图13中的图示,位于轧辊机架23d的出口侧,更确切地说在达到相机24d的检

测范围之前或在相机24d的检测范围中,

[0120]-根据图14中的图示,位于轧辊机架23d的出口侧,但不再位于相机24d的检测范围中。

[0121]

在这种情况下,例如可以,

[0122]-从带材头22仍处于轧辊机架23a的入口侧的时间点起,经由监视器21b输出相机24a的视频图像,

[0123]-从带材头22从相机24a的检测区域离开的时间点起,经由监视器21b输出相机24b的视频图像,

[0124]-从带材头22从相机24b的检测区域离开的时间点起,经由监视器21b输出相机24c的视频图像,

[0125]-从带材头22从相机24c的检测区域离开的时间点起,经由监视器21b输出相机24d的视频图像,并且

[0126]-从带材头22从相机24d的检测区域离开的时间点起,由相机24a至24d检测的视频图像都没有经由监视器21b输出。

[0127]

这在图6至14中通过如下方式表明,根据带材头22的相应的位置,对于相应的相机24a至24d通过箭头表明由相应的相机24a至24d发出的视频图像,所述视频图像当前分别刚好输出给监视器21b,而由其他的相机24a至24d发出的视频图像分别未被绘出。

[0128]

显然地,在带材脚从轧辊机架23a至23d中穿出时,类似的处理方式也是可行的。在其他事实的情况下,类似的处理方式也是可行的。

[0129]

采用混合的处理方式当然也是可行的。例如,除了上述处理方式之外,还可行的是,经由监视器21c分别永久地输出由相机24a到24d检测的视频图像(必要时附加其他的视频图像),但仅以缩小的形式(即具有降低的分辨率,例如400

×

300像素)和/或以降低的帧速率(例如每秒更新一次)。

[0130]

以类似的方式,人机界面17不仅根据预定的控制元件20的致动,而且附加地也根据轧件2的和/或设施的状态得出预定参数v。因此,同一控制元件20的致动可以根据轧件2的和/或设施的状态产生不同的预定参数v。

[0131]

对此,一个示例是:

[0132]

如前所述,根据图6至14中的图示,假设带材头22按顺序依次穿过精轧机列5的轧辊机架23a至23d。通常,当前直接设置在带材头22上游的轧辊机架23a至23d进行枢转。这在图6至14中通过指向相应的轧辊机架23a至23d的箭头表示,所述轧辊机架的轧辊间隙楔通过枢转分别来设置。因此,例如如果带材头22位于轧辊机架23b与23c之间,则轧辊机架23b枢转。这至少适用于直至带材头22离开布置在相应的轧辊机架23a至23d的出口侧的相机24a至24d的检测区域。

[0133]

通常,轧辊机架23a至23d通过自动化系统8自动地进行枢转。然而可行的是,操作员19识别出,相应的轧辊机架23a至23d的驱控是错误的或不充分的。在这种情况下,操作员19例如可以通过操作人机界面17的控制按钮20c的致动预设命令b,所述命令的对应的预定参数v对于自动化系统8引起,相应的轧辊机架23a至23d的轧辊间隙在相应的轧辊机架23a至23d的驱动侧处扩大,并且在相应的轧辊机架23d至23d的操作侧处被缩小。相反,如果操作员19致动控制按钮20d,则这具有相反的作用。但是,在这两种情况下,控制按钮20c、20d

的致动并不总是作用于相同的轧辊机架23a至23d(例如轧辊机架23a),而是始终作用于当前直接布置在带材头22上游的轧辊机架23a至23d,因此带材头22最后从所述轧辊机架退出。

[0134]

为了使操作员19更容易理解原材料工业的设施中发生的情况,可以根据图5中的图示在人机界面17中实施设施的几何结构模型25。在这种情况下,人机界面17至少暂时地将几何结构模型25的至少一部分输出给操作员19。例如,根据图5中的图示,可以存在附加的监视器21d,经由所述附加的监视器将几何结构模型25或该模型25的一部分输出给操作员19。

[0135]

几何结构模型25通常是三维模型。相反,模型25的图示是二维的。但是,根据需要,图示也可以是剖图示、俯视图(从上方)、侧视图(例如从轧辊机架23a至23d的操作侧观察)等。图15纯示例性地从侧面示出轧辊机架23a至23d的二维图示,如其例如经由监视器21d可以输出给操作员19。然而,与图示的类型无关,在几何结构模型25的被输出的部分中,人机界面17在视觉上突出如下区域:自动化系统8根据轧件2的和/或设施的状态传输给人机界面17的区域,和/或人机界面17根据轧件2的和/或设施的状态将输出给操作员19的维度信号来自的区域,和/或针对所述区域确定人机界面17根据轧件2的和/或设施的状态动态得出的所述预定参数v。在存在多个这种区域的情况下,人机界面17突出所述区域中的至少一个。必要时,可以附加地将提示叠加到所述图示中,例如控制按键20c和20d的当前含义。

[0136]

在此,又一个示例是:

[0137]

如前所述,根据照图6至14中的图示,假设带材头22按顺序依次穿过精轧机列5的轧辊机架23a至23d。然后,例如在设施的几何结构模型25的图示中,可以分别以光学方式突出当前直接布置在带材头22上游的轧辊机架23a至23d。例如,如果带材头22位于轧辊机架23b与23c之间,则在视觉上突出轧辊机架23b。这在图15中通过轧辊机架23b的虚线框表明。以类似的方式,例如在带材脚14的穿出期间,带材脚14接下来进入的轧辊机架23a至23d可以分别在视觉上动态地突出。

[0138]

可行的是,人机界面17是布置在操作位置处的唯一的人机界面17。然而,根据图16中的图示同样可行的是,除了人机界面17之外,在操作位置处还可以布置至少一个另外的人机界面17'、17"。因此,首先提到的人机界面17仅是整组布置在操作位置处的人机界面17、17'、17"中的多个人机界面17、17'、17"中的一个。根据图16中的图示,其他的人机界面17'、17"例如可以经由数据网络6静态或动态地分别控制原材料工业的其他设施或与其自动化系统8'、8"相互作用。原材料工业的其他设施还有其自动化系统8'、8"可以与首先提到的设施是相同类型的或与其不同。

[0139]

在多个布置在操作位置处的人机界面17、17'、17"的情况下,根据图16中的图示,人机界面17、17'、17"优选地经由数据连接26彼此联网。由此,操作员19尤其可以动态地得出,所提到的组的人机界面17中的哪个与设施的自动化系统8通信。因此,操作员19可以通过相应的转移命令的预定参数将与自动化系统8的通信从人机界面17动态地转移至另外的人机界面17'、17"之一并转移回去。例如,在正常情况下,人机界面17可以与原材料工业的中间所示的设施相互作用。然而,可行的是,将相互作用暂时地例如转移到人机界面17'上。这在图16中通过两个提到的人机界面17、17'之间的虚线双箭头表明。相互作用的转移可以根据需要是完整的,或可以仅包括原材料工业的设施的控制的一部分。

[0140]

例如,人机界面17的操作员19可以预设通用的转移命令,在所述转移命令中仅指定应将通信转移到哪个其他的人机界面17'、17"处。在这种情况下,仅通过通用的转移命令的预定参数来转移通信。可替换地,操作员19可以例如在菜单或类似物中选择设施控制的可分离的部分,并且通过特定的转移命令的预定参数将用于所选择的部分的通信转移到其他的人机界面17'、17"处。

[0141]

如图1所示,控制站27还可以布置在设施的位置处。控制站27可以具有人机界面17的全部功能或部分功能。操作员19或其他的操作员19'可以根据需要借助于控制站27来预设命令b',所述命令由控制站27转换成用于自动化系统8的预定参数v'。由此,在需要时,例如在设施维护时或在设施的一种应急运行中,或如果出于其他的原因打算在现场控制设施,则借助于布置在现场的控制站27进行设施的直接控制。所述控制在绕过数据网络16和人机界面部分17的情况下进行。命令b'和与其对应的预定参数v'可以与在正常情况下由人机界面接收的或经由数据网络16传输数给自动化系统8的命令b和预定参数v一致。

[0142]

本发明具有许多优点。尤其创建如下可行性,从任意的操作位置起远程操作地控制用于制造和/或处理由金属制成的轧件2的设施、即其中必须确保短的反应时间的设施。操作员19在很大程度上解除了手动的控制干预。通过维度信号的动态显示可以将所需的监视器21a到21d的数量进而设施的监控的复杂性保持在清楚的范围内。此外,操作员19被解除了例如用于切换视频图像的操作输入。结果,由此显著简化了操作。通过多个人机界面17、17'、17"在操作位置处的布置,其中,人机界面17、17'、17"彼此联网,则在控制多个设施时可以实现更高的灵活性和效率。例如,在控制设施时出现特定问题的情况下,可以将控制从人机界面17移位到另一个人机界面17'、17”,所述另一个人机界面的操作员19对此具有更好的专业知识。

[0143]

尽管详细地通过优选的实施例详细阐明和描述本发明,但是本发明不受所公开的示例限制,并且在不脱离本发明的保护范围的情况下,可以由本领域技术人员从中推导出其他的变型形式。

[0144]

附图标记列表

[0145]

1、3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

子设施

[0146]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

轧件

[0147]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

粗轧机

[0148]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

精轧机列

[0149]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

卷取机

[0150]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却段

[0151]

8、8'、8"

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

自动化系统

[0152]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

传感器

[0153]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

机组

[0154]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

执行器

[0155]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

卷材

[0156]

13、24a至24d

ꢀꢀꢀꢀꢀꢀꢀ

相机

[0157]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

带材脚

[0158]

15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

卷材眼

[0159]

16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

数据网络

[0160]

17、17'、17"

ꢀꢀꢀꢀꢀꢀꢀ

人机界面

[0161]

18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

其他的部件

[0162]

19、19'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

操作员

[0163]

20、20a至20d

ꢀꢀꢀꢀꢀꢀꢀ

控制元件

[0164]

21、21a至21d

ꢀꢀꢀꢀꢀꢀꢀ

监视器

[0165]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

带材头

[0166]

23a至23d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

轧辊机架

[0167]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

几何结构模型

[0168]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

数据连接

[0169]

27

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

控制站

[0170]

b、b'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

命令

[0171]sꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

控制信号

[0172]

v、v'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

预定参数

[0173]zꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

状态信号

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。