加工期间的在线多力适配

1.本公开涉及一种用于工件的数控加工的计算机辅助优化的方法。特别地,本公开涉及一种用于操作数控机器的方法、一种用于数控机器的控制单元、以及一种用于执行该方法的计算机程序。

2.wo 2018/041476 a1涉及一种用于使用加工模块对工件的数控加工过程的计算机辅助优化的方法。该方法的特征在于:在第一步骤中,使用指定的工件几何形状和用于控制加工模块的控制命令序列来模拟(simulate)加工过程。使用所得到的模拟结果,然后,确定加工过程的至少一个特性变量。关于使用加工模块对工件的加工过程的至少一个指定优化变量来检查该至少一个特性变量。如果在检查期间确定了与该至少一个优化变量的偏差,则使用该至少一个特性变量与该至少一个优化变量之间的所确定的偏差来适配控制命令序列,并且使用所适配的控制命令序列来再次执行模拟、确定和检查步骤。如果满足了所有优化标准,则提供所得到的控制命令序列,以便使用加工模块来生产工件。上述方法扩展了用于在使用控制命令序列被数控的机器工具(machine tool)上制造工件的数字工具链,从而简化和改进了控制命令序列、即nc代码的产生。在利用数控机器的工具来加工工件期间,该工具通常将经受力和扭矩。在数控机器不是足够坚硬的情况下,力和/或扭矩可能会导致该工具的偏转(deflection)。

3.在实际修改工件之前,可以模拟利用数控机器来加工工件的过程。作为该模拟的结果,可以获得工具在某个位置处经受的力。然后,数控机器可以使用通过该模拟过程获得的信息,以用于例如通过修改工具的实际轨迹来抵消由于作用在工具上的力所致的偏转。

4.将被加工以获得具有预定工件几何形状的工件的工件毛坯(workpiece blank)可能具有与针对模拟所假设的性质不同的性质。例如,工件毛坯的大小或其延展性可能会有偏差。因此,工具所经受的实际力可能与模拟力有偏差。因此,正确地抵消工具的偏转可能变得更加困难。

5.因此,可能需要一种用于操作数控机器的方法,该方法允许对工件进行更精确的加工,以获得具有更接近预定工件几何形状的几何形状的工件。

6.所述需要已经通过独立权利要求的主题而解决。从属权利要求中描述了有利的实施例。

7.提出了一种用于操作数控机器的方法,包括:接收控制命令序列,当由数控机器执行时,所述控制命令序列使得数控机器加工工件以获得预定工件几何形状,其中所述控制命令序列包括关于由支撑点序列定义的离散化工具路径的信息、关于描述了数控机器的工具与工件针对每个支撑点的交互的第一交互参数的模拟值(simulated value)的信息、关于描述了数控机器的工具与工件针对每个支撑点的交互的至少第二交互参数的模拟值的信息,当基于接收到的控制命令序列来加工工件时,测量针对工具的第一位置的第一交互参数的值,将针对工具的第一位置的第一交互参数的测量值与针对工具的第一位置的第一交互参数的模拟值进行比较,基于所述比较的结果来确定针对工具的随后位置(following position)的第二交互参数的适配值。

8.工具的第一位置和/或随后位置可以对应于离散化工具路径的支撑点。替代地,工

具的第一位置和/或随后位置可以是离散化工具路径的两个支撑点之间的位置。

9.在所述方法的实施例中,每个支撑点指示由机器的工具执行的到下一支撑点的移动轨迹。从每个支撑点到下一支撑点的移动轨迹可以对应于线性移动。例如,可以指示从当前位置x1、y1和z1直接行进到位置x2、y2和z2。替代地,可以指示经由遵循具有中心xc、yc、zc和半径r的圆的弧的轨迹行进到位置x2、y2和z2。整个离散化工具路径可以由如线性运动和弧这样的基本移动轨迹组成。要行进到的位置也可以用圆坐标或球坐标来指示。

10.在实际加工工件之前模拟加工过程以获得交互参数的值可以避免产生具有不符合预定工件几何形状的几何形状的工件。所述值也可以被称为模拟值。

11.在一实施例中,测量针对工具的第一位置的第一交互参数的值包括测量电流。即使工具/工件交互的环境受到冷却液或金属碎片所影响,测量电流也是可能的。

12.另外的实施例规定,第一交互参数是数控机器的工具所经受的扭矩。数控机器的工具可以被保持在主轴中,并且工具所经受的扭矩可以对应于主轴所经受的扭矩。所述扭矩可以与用于旋转主轴的电流相关。

13.在另一个实施例中,第二交互参数是数控机器的工具所经受的力。所述力可以对应于以三个维度表达的力。所述力的值可以对应于矢量或标量。工具所经受的力可以对应于切削力(cutting force)。由数控机器旋转的工具可能会经受切削力或扭矩。进给速率(feed rate)或工件和工具材料也可能经受力和扭矩。切削力可能对在工件的加工期间工具的偏转以及可获得的公差具有直接影响。关于切削力的信息可以帮助将公差保持在所规定的限制内。此外,切削力和扭矩可能对最终工件的表面质量具有直接影响。这同样适用于加工点处的工件的温度。此外,力、扭矩和温度也会影响工具的磨损。因此,数控机器可以确定工具何时由于过度磨损而需要更换。反之亦然,工具的磨损也可能影响工具所经受的扭矩和/或力,这可能导致模拟值与实际值之间的偏差。因此,所提出的方法还可以帮助利用所使用的工具来获得预定几何形状。

14.根据附加的实施例,基于所述比较的结果来确定针对工具的随后位置的第二交互参数的适配值包括:基于所述比较的结果和随后位置的第一交互参数的值来确定针对工具的随后位置的第二交互参数的适配值。

15.另外的实施例规定,所述控制命令序列包括用于确定第二交互参数的适配值的信息。所述信息可以对应于数学公式、常数和/或算法。数学公式、常数和/或算法可能已经在对加工过程的模拟期间被确定。

16.在另一个实施例中,数控机器是车床、铣床、钻床或磨床中的一个。

17.根据附加的实施例,所述方法包括:测量针对工具的若干个后续位置(subsequent position)的第一交互参数的值,将针对工具的所述后续位置的第一交互参数的测量值与针对工具的所述后续位置的第一交互参数的模拟值进行比较,对所述比较的结果进行滤波,基于所述比较的经滤波的结果来确定针对工具的随后位置的第二交互参数的适配值。

18.另外的实施例规定,所述方法包括:测量针对工具的若干个后续位置的第一交互参数的值,对第一交互参数的测量值进行滤波,将针对工具的所述后续位置的第一交互参数的滤波值与针对工具的所述后续位置的第一交互参数的模拟值进行比较,以及基于所述比较的结果来确定针对工具的随后位置的第二交互参数的适配值。

19.在另一个实施例中,滤波包括使用低通滤波器。

20.根据附加的实施例,滤波包括使用被适配于预定工件几何形状的特征的滤波器。

21.此外,提出了一种用于数控机器的控制单元,其中所述控制单元被配置用于执行上述方法中的任一个。

22.此外,本公开涉及一种包括指令的计算机程序,当由计算机执行时,所述指令使得计算机执行上述方法中的任一个。

23.本技术中包括的附图被并入到说明书中,并且形成说明书的一部分。它们说明了本公开的实施例,并且与本描述一起用于解释本公开的原理。附图仅图示了某些实施例,并且不限制本公开。在附图中:图1图示了用于加工工件的工具路径;图2图示了第一离散化工具路径;图3图示了第一交互参数的模拟值和测量值;图4图示了第二交互参数的模拟值和测量值;图5图示了用于操作数控机器的方法;图6图示了第二交互参数的适配值和测量值;以及图7图示了第二交互参数的适配值和测量值。

24.图1示出了采用铣床形式的数控机器110,该数控机器110操作采用铣刀(milling cutter)形式的工具111。工具111可以围绕轴线r旋转,以从与工具111接触的工件120中去除材料。在该示例中,轴线r平行于轴线z。

25.工件120包括由第一材料制成的第一部分121和由第二材料制成的第二部分122。第一材料和第二材料可以具有不同的性质。例如,加工第一材料可能比加工第二材料更困难。

26.旋转工具111可以沿着工具路径130移动,以加工工件120,从而获得用虚线指示的预定工件几何形状。在图1中所示的示例中,工具路径130位于由轴线x和轴线y定义的单个平面中。此外,旋转工具111的旋转轴线不改变。通常,工具路径130可以描述三维空间中的任意轨迹,并且包括关于旋转轴线r在三维空间中的改变的取向的信息。

27.在利用工具111来加工工件120期间,工具111将经受力和扭矩。在机器110不是足够坚硬的情况下,力和/或扭矩可能导致工具111的偏转。特别地,较大的力或扭矩会增加该偏转,并且机器人可能具有低于加工中心的刚度。该偏转可能导致工件具有的几何形状不对应于预期的预定工件几何形状。特别地,实际工件几何形状与预期的预定工件几何形状之间的偏差可能超过预定公差。

28.为了生成用于控制数控机器110来加工工件120的控制命令序列,可以将工具路径130离散化成更小的部分,并且可以获得图2中所示的第一离散化工具路径230。第一离散化工具路径230可以由支撑点231至262的第一序列来定义。每个支撑点231至262可以定义由工具111执行的到下一支撑点的移动。

29.在实际修改工件120之前,可以模拟利用数控机器110来加工工件120的过程。直到此时,可以使用第一离散化工具路径230。对于支撑点231至262的第一序列中的每个支撑点,可以分别获得至少一个交互参数265至296。该模拟可以考虑工件120和工具111的材料,以用于修改工件的几何形状。例如,交互参数可以对应于工具111所经受的扭矩、或工具111的温度、或工件120的温度、或工具111在相应支撑点231至262处所经受的力。如果交互参数

265至296的值超过临界阈值,则数控机器110可以使用关于至少一个交互参数的信息来抵消不期望的后果。例如,如果针对相应支撑点231至262确定的温度过高,则数控机器110可以在工具111和工件120的界面处提供额外的冷却。此外,数控机器110可以通过修改工具111的实际轨迹来抵消由于作用在工具111上的力所致的偏转。在图2中,图示了加工期间作用在工具111上的模拟力265至296。

30.图3图示了针对示例性加工过程获得的第一交互参数的模拟值和测量值。在该示例中,第一交互参数是扭矩。随时间描绘了扭矩的模拟值301和测量值302。扭矩值和时间以任意单位来表达。测量值302的曲线基本上遵循模拟值的曲线。然而,在扭矩值改变的情况下,可观察到差异。扭矩值中的差异可以指示数控机器的工具所经受的力也发生了改变。

31.图4图示了第二交互参数的模拟值和测量值。在该示例中,第二交互参数是在加工时间内在x方向(411、412)、y方向(421、422)和z方向(431、432)上的力。曲线411、421、431分别对应于x方向、y方向和z方向上的力的模拟值。相应地,曲线412、422、432对应于x方向、y方向和z方向上的测量值。

32.对于更高的力,第二交互参数的模拟值与测量值之间的差异会增加。此外,第二交互参数的模拟值与测量值之间的差异更加明显。

33.第一交互参数的值可以从该模拟中得知。此外,在加工过程期间,第一交互参数的值可能比第二交互参数的值更容易测量。

34.例如,数控机器110的工具111在加工期间所经受的扭矩可以对应于转动数控机器110的主轴所需的电流。

35.关于用于加工工件的过程参数的变化——例如,与针对该模拟所假设的工具不同的工具111的选择、由数控机器的操作者选择的不同进给速度、与最初计划的工件材料不同的工件材料、毛坯工件的不同几何形状——可能导致第二交互参数的测量值不同于第二交互参数的模拟值。在工件的加工期间,第二交互参数可能难以测量。例如,测量该工具在加工期间所经受的力可能非常具有挑战性。可以将第二交互参数链接到第一交互参数。

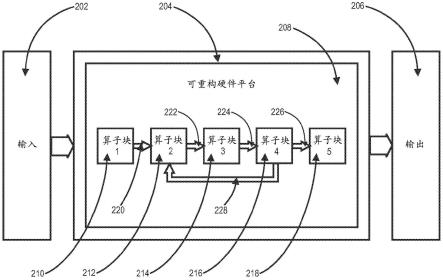

36.所提议的是,使用第一交互参数的测量值和模拟值来获得第二交互参数的适配值。然后,第二交互参数的所述适配值可以由数控机器使用,以用于抵消不期望的机器行为,例如工具111在加工期间的偏转。扭矩偏差可以用于从所模拟的力值中导出所适配的力值。

37.特别地,所提议的是,使用以下公式来计算所适配的力:其中,δm =(m

measured

ꢀ−ꢀmsimulated

)变量f与力相关,并且变量m与扭矩相关。参数k描述了扭矩差异对力的影响。在上面描绘的公式的示例中,参数k可以是描述了力关于扭矩差异的线性依赖性(dependency)的常数。例如,该线性关系可以对应于主轴扭矩与进给速率之间的线性关系。然而,第二交

互参数示出关于第一交互参数的二次或三次依赖性也是可能的。通常,可以使用神经网络或使用处理环境的模型来确定该依赖性。

38.图5图示了用于操作数控机器的方法。利用添加了计算机的制造系统510的模拟模块511来模拟加工过程。模拟模块511提供第一交互参数的模拟值(此处为:模拟主轴扭矩m

simulated

)和第二交互参数的模拟值(此处为:模拟力f

xsimulated

、f

ysimulated

、f

zsimulated

)。

39.添加了计算机的制造向用于加工工件的数控机器的控制单元520提供控制命令序列。该控制命令序列包括如上所提及的模拟值。在工件的加工期间,传感器单元521连续地接收来自该机器的第一交互参数的测量值(此处为:所测量的主轴扭矩m

measured

)。比较单元622将第一交互参数的测量值(此处为:m

measured

)与第一交互参数的模拟值(此处为:m

simulated

)进行比较,并且将该比较的结果(此处为:δm)提供给算法单元523,算法单元523导出参数(此处为:k

x

、ky、kz),以用于适配针对工具的随后位置的力。第二交互参数适配单元524接收所述参数(此处为:k

mx

、k

my

、k

mz

),并且从中计算第二交互参数的适配值(此处为:f

xadapted

、f

yadapted

、f

zadapted

)。然后,控制单元520使用第二交互参数的适配值f

xadapted

、f

yadapted

、f

zadapted

来控制该机器。特别地,该机器或控制单元620可以使用力的适配值f

xadapted

、f

yadapted

、f

zadapted

以用于通过修改工具的实际轨迹来抵消由于作用在工具上的力所致的偏转。

40.图6图示了第二交互参数的适配值和测量值。适配值f

xadapted 613、f

yadapted 623、f

zadapted 633非常接近对应的测量值612、622、632。这指示基于第一交互参数的测量来适配第二交互参数的值得到了良好的结果。

41.特别地,图4和图6的比较示出:适配会允许利用实际作用在工具上的力的更好知识来提及工件,并且因此允许更好地修改加工过程以避免工具偏转的后果。如果预期将有较高的力、特别是在粗加工通过(roughing pass)期间,这可能特别有用。

42.图7示出了第二交互参数的模拟值711、第二交互参数的测量值712、以及第二交互参数的适配值713的另一个示例。在该示例中,这些值被示出为随时间(以任意单位来表达)的力(以牛顿来表达)。已经基于第一交互参数的测量值与第一交互参数的模拟值的偏差导出了适配值713。在图7的示例中,第一交互参数是主轴。特别地,曲线720示出了以百分比(%)表达的适配系数,该适配系数是从第一交互的测量值和模拟值的偏差中导出的,其中该适配系数已经被用于适配第二交互参数的值。

43.适配系数、或者一般来说是第一交互参数的模拟值、第一交互参数的测量值、以及第二交互参数的适配值之间的任何函数依赖性可以取决于工具在工具路径上的位置、工具磨损和/或工件的材料性质而改变。当然,对工具操作的任何其他影响也可能改变该功能依赖性。此外,可以取决于工具的位置或其他操作条件来适配该函数依赖性的变化率。

44.以该方式,对与所模拟行为的偏差的响应度(responsivity)可以被适配于各种操作条件。例如,为了使初始切削平滑,可以在工具路径的开始处减小响应度。此外,响应于这种偏差而施加的力可以被限制到安全量。

45.此外,针对工具的第一位置的第一交互参数的测量值与针对工具的第一位置的第一交互参数的模拟值的比较可以由数控机器的控制器来执行。该比较通常可以被实现为针对工具的第一位置的第一交互参数的测量值与针对工具的第一位置的第一交互参数的模拟值之间的差异(在上述实施例中为δm)的量化。优选地,该差异可以被量化为浮点值。

46.由此,可以取决于该差异来连续地确定第二交互参数的适配值。特别地,可以作为该差异的连续函数来计算第二交互参数的适配值。然后,第二交互参数的适配值可以用于控制数控机器。适配值中的改变通常引起第一交互参数的测量值(在上述实施例中为m

measured

)中的改变。然后,第一交互参数的测量值可以被反馈到数控机器的控制器,由此建立闭合控制环路,其中第一交互参数的测量值作为过程变量,第一交互参数的模拟值作为参考变量,并且该差异作为控制误差。该闭合环路控制允许连续控制工具操作并且连续校正与该模拟的偏差。

47.用于校正与该模拟的偏差的反措施(即,适配值的应用)与实际测量的与该模拟的偏差(即,所测量的差异)具有定量和连续的关系。特别地,较低的差异可以引起较低的反措施,并且较高的差异可以引起较高的反措施,在这两种情况之间,具有连续和平滑的过渡。如上面已经提及的,相应的抵消可以特别地以线性、二次或三次的方式依赖于对应的差异。

1.本公开涉及一种用于工件的数控加工的计算机辅助优化的方法。特别地,本公开涉及一种用于操作数控机器的方法、一种用于数控机器的控制单元、以及一种用于执行该方法的计算机程序。

2.wo 2018/041476 a1涉及一种用于使用加工模块对工件的数控加工过程的计算机辅助优化的方法。该方法的特征在于:在第一步骤中,使用指定的工件几何形状和用于控制加工模块的控制命令序列来模拟(simulate)加工过程。使用所得到的模拟结果,然后,确定加工过程的至少一个特性变量。关于使用加工模块对工件的加工过程的至少一个指定优化变量来检查该至少一个特性变量。如果在检查期间确定了与该至少一个优化变量的偏差,则使用该至少一个特性变量与该至少一个优化变量之间的所确定的偏差来适配控制命令序列,并且使用所适配的控制命令序列来再次执行模拟、确定和检查步骤。如果满足了所有优化标准,则提供所得到的控制命令序列,以便使用加工模块来生产工件。上述方法扩展了用于在使用控制命令序列被数控的机器工具(machine tool)上制造工件的数字工具链,从而简化和改进了控制命令序列、即nc代码的产生。在利用数控机器的工具来加工工件期间,该工具通常将经受力和扭矩。在数控机器不是足够坚硬的情况下,力和/或扭矩可能会导致该工具的偏转(deflection)。

3.在实际修改工件之前,可以模拟利用数控机器来加工工件的过程。作为该模拟的结果,可以获得工具在某个位置处经受的力。然后,数控机器可以使用通过该模拟过程获得的信息,以用于例如通过修改工具的实际轨迹来抵消由于作用在工具上的力所致的偏转。

4.将被加工以获得具有预定工件几何形状的工件的工件毛坯(workpiece blank)可能具有与针对模拟所假设的性质不同的性质。例如,工件毛坯的大小或其延展性可能会有偏差。因此,工具所经受的实际力可能与模拟力有偏差。因此,正确地抵消工具的偏转可能变得更加困难。

5.因此,可能需要一种用于操作数控机器的方法,该方法允许对工件进行更精确的加工,以获得具有更接近预定工件几何形状的几何形状的工件。

6.所述需要已经通过独立权利要求的主题而解决。从属权利要求中描述了有利的实施例。

7.提出了一种用于操作数控机器的方法,包括:接收控制命令序列,当由数控机器执行时,所述控制命令序列使得数控机器加工工件以获得预定工件几何形状,其中所述控制命令序列包括关于由支撑点序列定义的离散化工具路径的信息、关于描述了数控机器的工具与工件针对每个支撑点的交互的第一交互参数的模拟值(simulated value)的信息、关于描述了数控机器的工具与工件针对每个支撑点的交互的至少第二交互参数的模拟值的信息,当基于接收到的控制命令序列来加工工件时,测量针对工具的第一位置的第一交互参数的值,将针对工具的第一位置的第一交互参数的测量值与针对工具的第一位置的第一交互参数的模拟值进行比较,基于所述比较的结果来确定针对工具的随后位置(following position)的第二交互参数的适配值。

8.工具的第一位置和/或随后位置可以对应于离散化工具路径的支撑点。替代地,工

具的第一位置和/或随后位置可以是离散化工具路径的两个支撑点之间的位置。

9.在所述方法的实施例中,每个支撑点指示由机器的工具执行的到下一支撑点的移动轨迹。从每个支撑点到下一支撑点的移动轨迹可以对应于线性移动。例如,可以指示从当前位置x1、y1和z1直接行进到位置x2、y2和z2。替代地,可以指示经由遵循具有中心xc、yc、zc和半径r的圆的弧的轨迹行进到位置x2、y2和z2。整个离散化工具路径可以由如线性运动和弧这样的基本移动轨迹组成。要行进到的位置也可以用圆坐标或球坐标来指示。

10.在实际加工工件之前模拟加工过程以获得交互参数的值可以避免产生具有不符合预定工件几何形状的几何形状的工件。所述值也可以被称为模拟值。

11.在一实施例中,测量针对工具的第一位置的第一交互参数的值包括测量电流。即使工具/工件交互的环境受到冷却液或金属碎片所影响,测量电流也是可能的。

12.另外的实施例规定,第一交互参数是数控机器的工具所经受的扭矩。数控机器的工具可以被保持在主轴中,并且工具所经受的扭矩可以对应于主轴所经受的扭矩。所述扭矩可以与用于旋转主轴的电流相关。

13.在另一个实施例中,第二交互参数是数控机器的工具所经受的力。所述力可以对应于以三个维度表达的力。所述力的值可以对应于矢量或标量。工具所经受的力可以对应于切削力(cutting force)。由数控机器旋转的工具可能会经受切削力或扭矩。进给速率(feed rate)或工件和工具材料也可能经受力和扭矩。切削力可能对在工件的加工期间工具的偏转以及可获得的公差具有直接影响。关于切削力的信息可以帮助将公差保持在所规定的限制内。此外,切削力和扭矩可能对最终工件的表面质量具有直接影响。这同样适用于加工点处的工件的温度。此外,力、扭矩和温度也会影响工具的磨损。因此,数控机器可以确定工具何时由于过度磨损而需要更换。反之亦然,工具的磨损也可能影响工具所经受的扭矩和/或力,这可能导致模拟值与实际值之间的偏差。因此,所提出的方法还可以帮助利用所使用的工具来获得预定几何形状。

14.根据附加的实施例,基于所述比较的结果来确定针对工具的随后位置的第二交互参数的适配值包括:基于所述比较的结果和随后位置的第一交互参数的值来确定针对工具的随后位置的第二交互参数的适配值。

15.另外的实施例规定,所述控制命令序列包括用于确定第二交互参数的适配值的信息。所述信息可以对应于数学公式、常数和/或算法。数学公式、常数和/或算法可能已经在对加工过程的模拟期间被确定。

16.在另一个实施例中,数控机器是车床、铣床、钻床或磨床中的一个。

17.根据附加的实施例,所述方法包括:测量针对工具的若干个后续位置(subsequent position)的第一交互参数的值,将针对工具的所述后续位置的第一交互参数的测量值与针对工具的所述后续位置的第一交互参数的模拟值进行比较,对所述比较的结果进行滤波,基于所述比较的经滤波的结果来确定针对工具的随后位置的第二交互参数的适配值。

18.另外的实施例规定,所述方法包括:测量针对工具的若干个后续位置的第一交互参数的值,对第一交互参数的测量值进行滤波,将针对工具的所述后续位置的第一交互参数的滤波值与针对工具的所述后续位置的第一交互参数的模拟值进行比较,以及基于所述比较的结果来确定针对工具的随后位置的第二交互参数的适配值。

19.在另一个实施例中,滤波包括使用低通滤波器。

20.根据附加的实施例,滤波包括使用被适配于预定工件几何形状的特征的滤波器。

21.此外,提出了一种用于数控机器的控制单元,其中所述控制单元被配置用于执行上述方法中的任一个。

22.此外,本公开涉及一种包括指令的计算机程序,当由计算机执行时,所述指令使得计算机执行上述方法中的任一个。

23.本技术中包括的附图被并入到说明书中,并且形成说明书的一部分。它们说明了本公开的实施例,并且与本描述一起用于解释本公开的原理。附图仅图示了某些实施例,并且不限制本公开。在附图中:图1图示了用于加工工件的工具路径;图2图示了第一离散化工具路径;图3图示了第一交互参数的模拟值和测量值;图4图示了第二交互参数的模拟值和测量值;图5图示了用于操作数控机器的方法;图6图示了第二交互参数的适配值和测量值;以及图7图示了第二交互参数的适配值和测量值。

24.图1示出了采用铣床形式的数控机器110,该数控机器110操作采用铣刀(milling cutter)形式的工具111。工具111可以围绕轴线r旋转,以从与工具111接触的工件120中去除材料。在该示例中,轴线r平行于轴线z。

25.工件120包括由第一材料制成的第一部分121和由第二材料制成的第二部分122。第一材料和第二材料可以具有不同的性质。例如,加工第一材料可能比加工第二材料更困难。

26.旋转工具111可以沿着工具路径130移动,以加工工件120,从而获得用虚线指示的预定工件几何形状。在图1中所示的示例中,工具路径130位于由轴线x和轴线y定义的单个平面中。此外,旋转工具111的旋转轴线不改变。通常,工具路径130可以描述三维空间中的任意轨迹,并且包括关于旋转轴线r在三维空间中的改变的取向的信息。

27.在利用工具111来加工工件120期间,工具111将经受力和扭矩。在机器110不是足够坚硬的情况下,力和/或扭矩可能导致工具111的偏转。特别地,较大的力或扭矩会增加该偏转,并且机器人可能具有低于加工中心的刚度。该偏转可能导致工件具有的几何形状不对应于预期的预定工件几何形状。特别地,实际工件几何形状与预期的预定工件几何形状之间的偏差可能超过预定公差。

28.为了生成用于控制数控机器110来加工工件120的控制命令序列,可以将工具路径130离散化成更小的部分,并且可以获得图2中所示的第一离散化工具路径230。第一离散化工具路径230可以由支撑点231至262的第一序列来定义。每个支撑点231至262可以定义由工具111执行的到下一支撑点的移动。

29.在实际修改工件120之前,可以模拟利用数控机器110来加工工件120的过程。直到此时,可以使用第一离散化工具路径230。对于支撑点231至262的第一序列中的每个支撑点,可以分别获得至少一个交互参数265至296。该模拟可以考虑工件120和工具111的材料,以用于修改工件的几何形状。例如,交互参数可以对应于工具111所经受的扭矩、或工具111的温度、或工件120的温度、或工具111在相应支撑点231至262处所经受的力。如果交互参数

265至296的值超过临界阈值,则数控机器110可以使用关于至少一个交互参数的信息来抵消不期望的后果。例如,如果针对相应支撑点231至262确定的温度过高,则数控机器110可以在工具111和工件120的界面处提供额外的冷却。此外,数控机器110可以通过修改工具111的实际轨迹来抵消由于作用在工具111上的力所致的偏转。在图2中,图示了加工期间作用在工具111上的模拟力265至296。

30.图3图示了针对示例性加工过程获得的第一交互参数的模拟值和测量值。在该示例中,第一交互参数是扭矩。随时间描绘了扭矩的模拟值301和测量值302。扭矩值和时间以任意单位来表达。测量值302的曲线基本上遵循模拟值的曲线。然而,在扭矩值改变的情况下,可观察到差异。扭矩值中的差异可以指示数控机器的工具所经受的力也发生了改变。

31.图4图示了第二交互参数的模拟值和测量值。在该示例中,第二交互参数是在加工时间内在x方向(411、412)、y方向(421、422)和z方向(431、432)上的力。曲线411、421、431分别对应于x方向、y方向和z方向上的力的模拟值。相应地,曲线412、422、432对应于x方向、y方向和z方向上的测量值。

32.对于更高的力,第二交互参数的模拟值与测量值之间的差异会增加。此外,第二交互参数的模拟值与测量值之间的差异更加明显。

33.第一交互参数的值可以从该模拟中得知。此外,在加工过程期间,第一交互参数的值可能比第二交互参数的值更容易测量。

34.例如,数控机器110的工具111在加工期间所经受的扭矩可以对应于转动数控机器110的主轴所需的电流。

35.关于用于加工工件的过程参数的变化——例如,与针对该模拟所假设的工具不同的工具111的选择、由数控机器的操作者选择的不同进给速度、与最初计划的工件材料不同的工件材料、毛坯工件的不同几何形状——可能导致第二交互参数的测量值不同于第二交互参数的模拟值。在工件的加工期间,第二交互参数可能难以测量。例如,测量该工具在加工期间所经受的力可能非常具有挑战性。可以将第二交互参数链接到第一交互参数。

36.所提议的是,使用第一交互参数的测量值和模拟值来获得第二交互参数的适配值。然后,第二交互参数的所述适配值可以由数控机器使用,以用于抵消不期望的机器行为,例如工具111在加工期间的偏转。扭矩偏差可以用于从所模拟的力值中导出所适配的力值。

37.特别地,所提议的是,使用以下公式来计算所适配的力:其中,δm =(m

measured

ꢀ−ꢀmsimulated

)变量f与力相关,并且变量m与扭矩相关。参数k描述了扭矩差异对力的影响。在上面描绘的公式的示例中,参数k可以是描述了力关于扭矩差异的线性依赖性(dependency)的常数。例如,该线性关系可以对应于主轴扭矩与进给速率之间的线性关系。然而,第二交

互参数示出关于第一交互参数的二次或三次依赖性也是可能的。通常,可以使用神经网络或使用处理环境的模型来确定该依赖性。

38.图5图示了用于操作数控机器的方法。利用添加了计算机的制造系统510的模拟模块511来模拟加工过程。模拟模块511提供第一交互参数的模拟值(此处为:模拟主轴扭矩m

simulated

)和第二交互参数的模拟值(此处为:模拟力f

xsimulated

、f

ysimulated

、f

zsimulated

)。

39.添加了计算机的制造向用于加工工件的数控机器的控制单元520提供控制命令序列。该控制命令序列包括如上所提及的模拟值。在工件的加工期间,传感器单元521连续地接收来自该机器的第一交互参数的测量值(此处为:所测量的主轴扭矩m

measured

)。比较单元622将第一交互参数的测量值(此处为:m

measured

)与第一交互参数的模拟值(此处为:m

simulated

)进行比较,并且将该比较的结果(此处为:δm)提供给算法单元523,算法单元523导出参数(此处为:k

x

、ky、kz),以用于适配针对工具的随后位置的力。第二交互参数适配单元524接收所述参数(此处为:k

mx

、k

my

、k

mz

),并且从中计算第二交互参数的适配值(此处为:f

xadapted

、f

yadapted

、f

zadapted

)。然后,控制单元520使用第二交互参数的适配值f

xadapted

、f

yadapted

、f

zadapted

来控制该机器。特别地,该机器或控制单元620可以使用力的适配值f

xadapted

、f

yadapted

、f

zadapted

以用于通过修改工具的实际轨迹来抵消由于作用在工具上的力所致的偏转。

40.图6图示了第二交互参数的适配值和测量值。适配值f

xadapted 613、f

yadapted 623、f

zadapted 633非常接近对应的测量值612、622、632。这指示基于第一交互参数的测量来适配第二交互参数的值得到了良好的结果。

41.特别地,图4和图6的比较示出:适配会允许利用实际作用在工具上的力的更好知识来提及工件,并且因此允许更好地修改加工过程以避免工具偏转的后果。如果预期将有较高的力、特别是在粗加工通过(roughing pass)期间,这可能特别有用。

42.图7示出了第二交互参数的模拟值711、第二交互参数的测量值712、以及第二交互参数的适配值713的另一个示例。在该示例中,这些值被示出为随时间(以任意单位来表达)的力(以牛顿来表达)。已经基于第一交互参数的测量值与第一交互参数的模拟值的偏差导出了适配值713。在图7的示例中,第一交互参数是主轴。特别地,曲线720示出了以百分比(%)表达的适配系数,该适配系数是从第一交互的测量值和模拟值的偏差中导出的,其中该适配系数已经被用于适配第二交互参数的值。

43.适配系数、或者一般来说是第一交互参数的模拟值、第一交互参数的测量值、以及第二交互参数的适配值之间的任何函数依赖性可以取决于工具在工具路径上的位置、工具磨损和/或工件的材料性质而改变。当然,对工具操作的任何其他影响也可能改变该功能依赖性。此外,可以取决于工具的位置或其他操作条件来适配该函数依赖性的变化率。

44.以该方式,对与所模拟行为的偏差的响应度(responsivity)可以被适配于各种操作条件。例如,为了使初始切削平滑,可以在工具路径的开始处减小响应度。此外,响应于这种偏差而施加的力可以被限制到安全量。

45.此外,针对工具的第一位置的第一交互参数的测量值与针对工具的第一位置的第一交互参数的模拟值的比较可以由数控机器的控制器来执行。该比较通常可以被实现为针对工具的第一位置的第一交互参数的测量值与针对工具的第一位置的第一交互参数的模拟值之间的差异(在上述实施例中为δm)的量化。优选地,该差异可以被量化为浮点值。

46.由此,可以取决于该差异来连续地确定第二交互参数的适配值。特别地,可以作为该差异的连续函数来计算第二交互参数的适配值。然后,第二交互参数的适配值可以用于控制数控机器。适配值中的改变通常引起第一交互参数的测量值(在上述实施例中为m

measured

)中的改变。然后,第一交互参数的测量值可以被反馈到数控机器的控制器,由此建立闭合控制环路,其中第一交互参数的测量值作为过程变量,第一交互参数的模拟值作为参考变量,并且该差异作为控制误差。该闭合环路控制允许连续控制工具操作并且连续校正与该模拟的偏差。

47.用于校正与该模拟的偏差的反措施(即,适配值的应用)与实际测量的与该模拟的偏差(即,所测量的差异)具有定量和连续的关系。特别地,较低的差异可以引起较低的反措施,并且较高的差异可以引起较高的反措施,在这两种情况之间,具有连续和平滑的过渡。如上面已经提及的,相应的抵消可以特别地以线性、二次或三次的方式依赖于对应的差异。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。