1.本发明涉及聚羟基烷酸酯的制造方法及其利用。

背景技术:

2.已知聚羟基烷酸酯(以下,有时也称为“pha”)具有生物降解性。

3.由于微生物生成的pha蓄积在微生物的菌体内,因此,为了利用pha作为塑料,需要从微生物的菌体内分离/纯化pha的工序。在分离/纯化pha的工序中,将含有pha的微生物的菌体破碎或将除pha以外的生物来源成分可溶化之后,从得到的水性悬浮液中取出pha。此时,进行例如离心分离、过滤、干燥等分离操作。干燥操作可使用喷雾干燥机、流化床干燥机、鼓式干燥机等,由于操作简便,因此优选使用喷雾干燥机。

4.目前为止,为了防止ph7以下的水性悬浮液中的pha的凝聚,本发明人开发了在将水性悬浮液的ph调整至7以下之前添加聚乙烯醇(pva)作为分散剂,然后喷雾干燥得到的ph7以下的水性悬浮液的技术(专利文献1)。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开第2018/070492号

技术实现要素:

8.发明要解决的课题

9.上述的专利文献1的技术虽然优异,但仍存在进一步改进的余地。

10.因此,本发明的目的在于提供能够以高生产性得到pha(例如,pha粉体)的制造方法。

11.解决课题的方法

12.本发明人等为了解决上述课题而进行了深入研究,结果发现了如下新见解而完成了本发明:(i)通过使用特定的分散剂,在将水性悬浮液的ph调整至7以下时,能够防止pha的凝聚,而且也可以抑制粉体加工时附着于挤出机的轴;(ii)通过进一步添加粘合剂,能够得到改善了流动性的pha。

13.因此,本发明的一个方式为一种聚羟基烷酸酯的制造方法,该方法包括:(a)制备包含聚羟基烷酸酯及环氧烷烃类分散剂、且ph为7以下的水性悬浮液的工序;以及(b)将所述工序(a)中制备的水性悬浮液进行喷雾干燥的工序。另外,本发明的另一个方式包括:(a)制备包含聚羟基烷酸酯、环氧烷烃类分散剂及粘合剂、且ph为7以下的水性悬浮液的工序;以及(b)将所述工序(a)中制备的水性悬浮液进行喷雾干燥的工序。

14.发明的效果

15.根据本发明的一个方式,可以提供能够以高生产性得到pha(例如,pha粉体)的制造方法。另外,根据本发明的另一个方式,可以得到除了高生产性以外还具有优异的流动性的pha(例如,pha粉体)。

附图说明

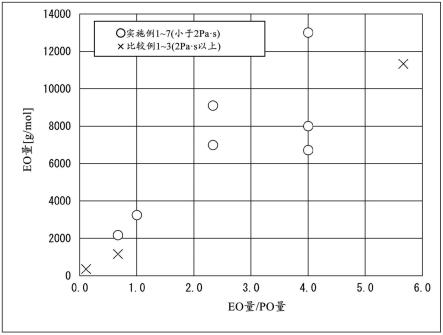

16.图1是示出实施例1~7及比较例1~3中分散剂的eo量及eo量/po量与剪切粘度的关系的图。

具体实施方式

17.以下,对本发明的一个实施方式详细地进行说明。需要说明的是,在本说明书中,只要没有特别说明,表示数值范围的“a~b”是指“a以上、且b以下”。另外,本说明书中记载的全部文献均在本说明书中援引作为参考文献。

18.[本发明内容]

[0019]

(发明1)

[0020]

在本发明人对pha的制造进一步进行研究的过程中发现,在上述的专利文献1的方法中会发生在加工得到的pha粉体时pha粉体附着于挤出机内的轴的新问题。本发明人对其原因进行了分析,结果认为这是源自于作为分散剂的pva。另一方面,如果不添加pva,则pha会在调整至ph7以下的水性悬浮液中凝聚,粘度增加,从而难以向喷雾干燥机送液。

[0021]

因此,本发明人对于防止pha在ph7以下的水性悬浮液中的凝聚、并且在干燥后的粉体加工时不会附着于挤出机的轴的分散剂进行了深入研究。其结果是发现了通过使用特定的分散剂(具体为环氧烷烃类分散剂),能够在将水性悬浮液的ph调整至7以下时防止pha的凝聚,而且还可以抑制粉体加工时附着于挤出机的轴。

[0022]

另外,本发明人在上述探讨的过程中令人惊讶地首先发现了以下内容:(i)通过使用包含一定量以上的eo、且eo量/po量为特定范围的分散剂,能够将水性悬浮液的粘度保持较低;以及(ii)由于能够利用低粘度的水性悬浮液,因此可以更高效率地实施干燥工序。

[0023]

因此,根据使用特定分散剂的本发明的一个实施方式的制造方法,发挥能够以高生产性得到pha(例如,pha粉体)的效果。

[0024]

(发明2)

[0025]

另外,本发明人在进一步进行研究的过程中发现,在使用了环氧烷烃类分散剂的情况下,会产生喷雾干燥后的pha粉体流动性变得不良的新问题。

[0026]

因此,本发明人对于使用环氧烷烃类分散剂来避免pha粉体附着于挤出机内的轴的问题、并且使喷雾干燥后的pha粉体流动性变得良好的制造方法进行了深入研究。其结果是发现了通过在pha水性悬浮液中与环氧烷烃类分散剂一起添加粘合剂,喷雾干燥后的pha粉体流动性变得良好。

[0027]

另外,本发明人在进行研究的过程中发现,在使用了特定的聚(3-羟基丁酸酯-共聚-3-羟基己酸酯)(p3hb3hh,也称为“phbh”)作为pha的一例的情况下,该phbh的水性悬浮液的分散稳定性变差,存在向喷雾干燥器的送液变得困难的问题。因此发现,对于该问题,也可以通过在pha水性悬浮液中添加粘合剂来解决。

[0028]

因此,根据与环氧烷烃类分散剂一起添加粘合剂的本发明的一个实施方式的制造方法,发挥能够得到具有优异的流动性的pha(例如,pha粉体)的效果。另外,在使用了特定的phbh的情况下,发挥能够得到具有良好的分散稳定性的pha水性悬浮液的效果。以下,对本发明的一个实施方式的制造方法的构成进行详细说明。

[0029]

[实施方式1]

[0030]

〔1.pha的制造方法〕

[0031]

本发明的一个实施方式的聚羟基烷酸酯的制造方法(以下称为“本制造方法”)包括:(a)制备包含聚羟基烷酸酯及环氧烷烃类分散剂、且ph为7以下的水性悬浮液的工序;以及(b)将上述工序(a)中制备的水性悬浮液进行喷雾干燥的工序。即,本制造方法是包括下述的工序(a)及工序(b)作为必要工序的方法。

[0032]

·

工序(a):制备包含pha及分散剂、且ph为7以下的水性悬浮液的工序(这里,分散剂为环氧烷烃类分散剂。)

[0033]

·

工序(b):将上述工序(a)中制备的水性悬浮液进行喷雾干燥的工序

[0034]

(工序(a))

[0035]

在本制造方法中的工序(a)中,制备包含pha及特定的分散剂、且ph为7以下的水性悬浮液。在该水性悬浮液中,pha以分散在水性介质中的状态存在,分散剂溶解于水性介质。以下,有时将至少包含pha的水性悬浮液简单表示为“pha水性悬浮液”。

[0036]

<pha>

[0037]

在本说明书中,“pha”是指以羟基烷酸酯作为单体单元的聚合物的总称。作为构成pha的羟基烷酸,没有特别限定,可以列举例如:3-羟基丁酸、4-羟基丁酸、3-羟基丙酸、3-羟基戊酸、3-羟基己酸、3-羟基庚酸、3-羟基辛酸等。这些聚合物可以是均聚物,也可以是包含2种以上单体单元的共聚物。

[0038]

更具体而言,作为pha,可以列举例如:聚(3-羟基丁酸酯)(p3hb)、聚(3-羟基丁酸酯-共聚-3-羟基己酸酯)(p3hb3hh)、聚(3-羟基丁酸酯-共聚-3-羟基戊酸酯)(p3hb3hv)、聚(3-羟基丁酸酯-共聚-4-羟基丁酸酯)(p3hb4hb)、聚(3-羟基丁酸酯-共聚-3-羟基辛酸酯)(p3hb3ho)、聚(3-羟基丁酸酯-共聚-3-羟基十八烷酸酯)(p3hb3hod)、聚(3-羟基丁酸酯-共聚-3-羟基癸酸酯)(p3hb3hd)、聚(3-羟基丁酸酯-共聚-3-羟基戊酸酯-共聚-3-羟基己酸酯)(p3hb3hv3hh)等。其中,从工业上生产容易的方面考虑,优选为p3hb、p3hb3hh、p3hb3hv、p3hb4hb。

[0039]

另外,通过改变重复单元的组成比来改变熔点、结晶度,作为结果,从能够改变杨氏模量、耐热性等物性、且能够赋予聚丙烯与聚乙烯之间的物性、以及如上所述在工业上容易生产、在物性上有用的塑料的观点考虑,更优选为3-羟基丁酸与3-羟基己酸的共聚物p3hb3hh。

[0040]

在本发明的一个实施方式中,对于p3hb3hh的重复单元的组成比而言,从柔软性及强度的平衡的观点考虑,3-羟基丁酸酯单元/3-羟基己酸酯单元的组成比优选为80/20~99/1(mol/mol),更优选为83/17~97/3(mo1/mo1),进一步优选为85/15~97/3(mo1/mo1)。3-羟基丁酸酯单元/3-羟基己酸酯单元的组成比为99/1(mol/mol)以下时,可以获得足够的柔软性,在80/20(mol/mol)以上时,可以获得足够的硬度。

[0041]

工序(a)优选包括下述的工序(a1)及工序(a2)。

[0042]

·

工序(a1):在pha水性悬浮液中添加分散剂的工序(这里,分散剂为环氧烷烃类分散剂。)

[0043]

·

工序(a2):将pha水性悬浮液的ph调整为7以下的工序

[0044]

实施工序(a1)和工序(a2)的顺序没有特别限定,从抑制工序(a2)中的pha的凝聚、得到pha的分散稳定性更优异的水性悬浮液的观点考虑,优选在工序(a1)之后实施工序

(a2)。

[0045]

在工序(a)中,作为起始原料使用的pha水性悬浮液(未添加分散剂的pha水性悬浮液)没有特别限定,例如可以通过以下方法而得到,该方法包括:培养工序,对具有在细胞内生成pha的能力的微生物进行培养;以及纯化工序,在该培养工序之后分解和/或除去pha以外的物质。

[0046]

本制造方法可以在工序(a)之前包括得到pha水性悬浮液(未添加分散剂的pha水性悬浮液)的工序(例如,包括上述的培养工序及纯化工序的工序)。在该工序中使用的微生物只要是能够在细胞内生成pha的微生物即可,没有特别限定。例如,可以使用保藏于天然分离出的微生物、菌株的保藏机构(例如,ifo、atcc等)的微生物、或者能够由它们制备的突变体、转化体等。更具体可以列举例如:贪铜菌(cupriavidus)属、产碱菌(alcaligenes)属、罗尔斯通氏菌(ralstonia)属、假单胞菌(pseudomonas)属、芽孢杆菌(bacillus)属、固氮菌(azotobacter)属、诺卡氏菌(nocardia)属、气单胞菌(aeromonas)属的菌等。其中,特别优选为属于气单胞菌属、产碱菌属、罗尔斯通氏菌属、或贪铜菌属的微生物。特别是更优选为解脂产碱菌(a.lipolytica)、广泛产碱菌(a.latus)、豚鼠气单胞菌(a.caviae)、嗜水气单胞菌(a.hydrophila)、杀虫贪铜菌(c.necator)等菌株,最优选为杀虫贪铜菌。

[0047]

另外,在微生物原本不具有pha生产能力的情况、或在pha的生产量低的情况下,也可以使用向该微生物中导入目标pha的合成酶基因和/或导入其突变体而得到的转化体。作为这样的转化体的制备所使用的pha的合成酶基因,没有特别限定,优选为豚鼠气单胞菌来源的pha合成酶的基因。通过在适当的条件下培养这些微生物,能够得到在菌体内蓄积有pha的微生物菌体。该微生物菌体的培养方法没有特别限定,例如可以使用日本特开平05-93049号公报等中记载的方法。

[0048]

通过培养上述微生物而制备的含pha微生物大量包含来自于作为杂质的菌体的成分,因此,通常可以实施用于将pha以外的杂质分解和/或除去的纯化工序。在该纯化工序中,可以没有特别限定地应用本领域技术人员能够想到的物理处理、化学处理、生物处理等,例如,可以优选应用国际公开第2010/067543号中记载的纯化方法。

[0049]

通过上述纯化工序,可以大致确定最终产品中残留的杂质的量,因此,优选尽量减少这些杂质。当然,根据用途,只要不损害最终产品的物性,可以混入杂质,在医疗用途等需要高纯度pha的情况下,尽量减少杂质。作为此时的纯化度的指标,可以举出例如pha水性悬浮液中的蛋白质的量。该蛋白质的量优选为单位pha重量30000ppm以下,更优选为15000ppm以下,进一步优选为10000ppm以下,最优选为7500ppm以下。纯化方式没有特别限定,例如,可以应用上述的公知的方法。

[0050]

需要说明的是,本制造方法中的构成pha水性悬浮液的溶剂(“溶剂”也称为“水性介质”)可以是水、或水与有机溶剂的混合溶剂。另外,在该混合溶剂中,作为与水具有互溶性的有机溶剂的浓度,只要是使用的有机溶剂在水中的溶解度以下即可,没有特别限定。另外,作为与水具有互溶性的有机溶剂,没有特别限定,可以列举例如:甲醇、乙醇、1-丙醇、2-丙醇、1-丁醇、2-丁醇、异丁醇、戊醇、己醇、庚醇等醇类;丙酮、甲乙酮等酮类;四氢呋喃、二烷等醚类;乙腈、丙腈等腈类;二甲基甲酰胺、乙酰胺等酰胺类;二甲基亚砜、吡啶、哌啶等。其中,从易于除去的观点考虑,优选为甲醇、乙醇、1-丙醇、2-丙醇、1-丁醇、2-丁醇、异丁醇、丙酮、甲乙酮、四氢呋喃、二烷、乙腈、丙腈等。另外,从容易获得的观点考虑,更优选为

甲醇、乙醇、1-丙醇、2-丙醇、丁醇、丙酮等。进一步,特别优选为甲醇、乙醇、丙酮。需要说明的是,构成pha水性悬浮液的水性介质只要不损害本发明的本质,也可以包含其它溶剂、菌体来源成分、纯化时产生的化合物等。

[0051]

本制造方法中的构成pha水性悬浮液的水性介质中优选包含水。水性介质中的水的含量优选为5重量%以上,更优选为10重量%以上,进一步优选为30重量%以上,特别优选为50重量%以上。

[0052]

在本发明的一个实施方式中,pha水性悬浮液的剪切粘度没有特别限定,从实现优异的流动性的观点考虑,剪切速度10 1/s下的粘度优选为0.01~2pa

·

s,更优选为0.02~1pa

·

s。pha水性悬浮液的剪切粘度可以通过实施例中记载的方法来测定。

[0053]

<环氧烷烃类分散剂>

[0054]

本制造方法的工序(a)中的分散剂为环氧烷烃类分散剂。在本说明书中,有时将“环氧烷烃类分散剂”简称为“分散剂”。

[0055]

通过使本制造方法的工序(a)中的分散剂为上述特定的分散剂,发挥在将pha水性悬浮液的ph调整至7以下时能够防止pha的凝聚、且抑制粉体加工时附着于挤出机的轴的效果。

[0056]

在本发明的一个实施方式中,环氧烷烃类分散剂只要发挥本发明的效果即可,没有特别限定,优选由聚(环氧乙烷)(peo)的嵌段和聚(环氧丙烷)(ppo)的嵌段构成,为peo-ppo-peo的形态。

[0057]

在本说明书中,“聚(环氧乙烷)(peo)的嵌段”是指在分散剂的结构中环氧乙烷(eo)聚合而形成的聚合物部分。

[0058]

在本说明书中,“聚(环氧丙烷)(ppo)的嵌段”是指在分散剂的结构中环氧丙烷(po)聚合而形成的聚合物部分。

[0059]

在本发明的一个实施方式中,通过将分散剂中的peo分子量及peo分子量/ppo分子量设为特定的范围,可以将水性悬浮液的粘度保持得较低,以高生产性制造pha(例如,pha粉体)。

[0060]

在本发明的一个实施方式中,分散剂中的peo分子量及peo分子量/ppo分子量的范围优选为以下的组合。

[0061]

需要说明的是,在本说明书中,有时将“peo分子量”称为“eo量”,将“ppo分子量”称为“po量”。

[0062]

即,在本发明的一个实施方式中,分散剂中的peo分子量只要为1500以上即可,优选为1750以上,更优选为2000以上。另外,在本发明的一个实施方式中,分散剂中的peo分子量的上限例如为30000以下,优选为25000以下,更优选为20000以下。

[0063]

在本发明的一个实施方式中,分散剂中的peo分子量/ppo分子量只要为0.5以上即可,优选为0.6以上,更优选为0.7以上。peo分子量/ppo分子量的上限为5.0以下,优选为4.8以下,更优选为4.5以下。

[0064]

分散剂中的peo分子量及peo分子量/ppo分子量为上述范围内时,分散剂具有亲水性、且分子数相对于分散剂添加重量增多,因此易于保持水性悬浮液的分散性。

[0065]

在本发明的一个实施方式中,分散剂的peo分子量为1500以上,且peo分子量/ppo分子量为0.5~5.0。

[0066]

在本发明的一个实施方式中,分散剂优选具有至少1个以上的分子量为750以上的peo嵌段,更优选具有至少2个以上。另外,其上限没有特别限定,例如为4以下,优选为3以下。peo嵌段的数量为上述范围内时,分散剂具有亲水性。

[0067]

在本发明的一个实施方式中,分散剂中的ppo分子量没有特别限定,例如为500以上,优选为1500以上。另外,在本发明的一个实施方式中,分散剂中的ppo分子量的上限例如为6700以下,优选为6250以下。分散剂中的ppo分子量为上述范围内时,分散剂具有疏水性。

[0068]

在本发明的一个实施方式中,分散剂中的ppo嵌段的数量只要发挥本发明的效果即可,没有特别限定,可以为1个,也可以为多个(例如,2、3、4)。

[0069]

在本发明的一个实施方式中,分散剂例如为以下述式(1)表示的化合物。

[0070]

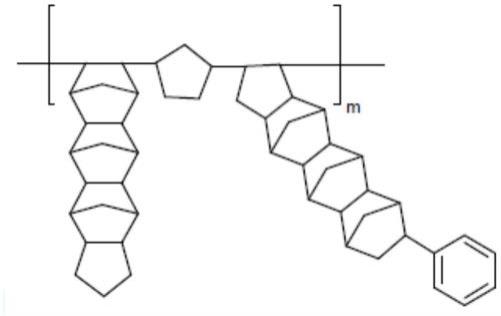

[化学式1]

[0071][0072]

在上述的式(1)中,x例如为17~340,优选为20~285,更优选为22~226。x为340以下时,分子数相对于分散剂添加重量增多,因此易于保持水性悬浮液的分散性,x为17以上时,具有亲水性。y例如为8~115,优选为10~110,更优选为24~107。y为115以下时,在水中的溶解变得容易,y为8以上时,具有疏水性。z例如为17~340,优选为20~285,更优选为22~226。z为340以下时,分子数相对于分散剂添加重量增多,因此易于保持水性悬浮液的分散性,z为17以上时,具有亲水性。

[0073]

另外,在上述的式(1)中,x与z之和(以下,有时称为“x z”)例如为34~680,优选为40~570,更优选为44~452。x z为680以下时,分子数相对于分散剂添加重量增多,因此易于保持水性悬浮液的分散性,x为34以上时,具有亲水性。

[0074]

在本发明的一个实施方式中,分散剂优选为以下述式(1)表示的化合物。

[0075]

[化学式2]

[0076][0077]

(式中,x为17~340,y为8~115,z为17~340。)

[0078]

本制造方法的工序(a)(特别是工序(a1))中使用的分散剂没有特别限定,例如,可以使用市售品。作为市售品,可以使用例如pluronic 10400(basf公司制)、pluronic 10500(basf公司制)、genapol pf80(clariant公司制)、unilube 70dp-600b(日油株式会社制)、unilube 70dp-950b(日油株式会社制)、pronon 208(日油株式会社制)、epan u105(第一工业制药株式会社制)、epan u108(第一工业制药株式会社制)、epan 750(第一工业制药株式会社制)等。

[0079]

本制造方法的工序(a)(特别是工序(a1))中的分散剂相对于pha水性悬浮液的添加量没有特别限定,相对于水性悬浮液中包含的pha 100重量份,优选为0.1~20重量份,更

优选为0.5~10重量份,进一步优选为0.75~5重量份。通过将分散剂的添加量设为上述范围,具有pha水性悬浮液中的pha的分散稳定性更加提高、能够进一步高效率地实施喷雾干燥的倾向。

[0080]

<其它>

[0081]

供于本制造方法的工序(a)之前的pha水性悬浮液(添加分散剂之前的pha水性悬浮液)通常经过上述的纯化工序而具有超过7的ph值。因此,通过本制造方法的工序(a)(特别是工序(a2))将上述pha水性悬浮液的ph调整至7以下。该调整方法没有特别限定,可以举出例如添加酸的方法等。酸没有特别限定,可以是有机酸、无机酸中的任意酸,无论是否有挥发性。更具体而言,作为酸,例如可以使用硫酸、盐酸、磷酸、乙酸等。

[0082]

对于在上述调整工序中进行调整的pha水性悬浮液的ph的上限,从减少将pha加热熔融时的着色、确保加热时和/或干燥时的分子量的稳定性的观点考虑,为7以下,优选为5以下,更优选为4以下。另外,对于ph的下限,从容器的耐酸性的观点考虑,优选为1以上,更优选为2以上,进一步优选为3以上。通过将pha水性悬浮液的ph设为7以下,可以获得加热熔融时的着色减少、加热时和/或干燥时的分子量降低受到抑制的pha。

[0083]

在本发明的一个实施方式中提供一种水性悬浮液,其包含聚羟基烷酸酯及分散剂,且ph为7以下,上述分散剂为环氧烷烃类分散剂。

[0084]

对于通过本制造方法的工序(a)得到的pha水性悬浮液中的pha的浓度而言,由于从干燥费用方面考虑在经济上是有利的、并且提高生产性,因此优选为30重量%以上,更优选为40重量%以上,进一步优选为50重量%以上。另外,pha的浓度的上限为最密填充,由于可能无法确保足够的流动性,因此优选为65重量%以下,更优选为60重量%以下。调整pha浓度的方法没有特别限定,可以列举:添加水性介质、除去水性介质的一部分(例如,在离心分离后去除上清等)等的方法。pha浓度的调整可以在工序(a)的任意阶段实施,也可以在工序(a)之前的阶段实施。

[0085]

在本发明的一个实施方式中,本制造方法在工序(a)中制备的水性悬浮液中的聚羟基烷酸酯的浓度为30重量%以上且65重量%以下。

[0086]

通过本制造方法的工序(a)得到的pha水性悬浮液中的pha的体积中值粒径(以下简称为“pha的体积中值粒径”)优选为该pha的初级粒子的体积中值粒径(以下称为“初级粒径”)的50倍以下,更优选为20倍以下,进一步优选为10倍以下。通过使pha的体积中值粒径为初级粒径的50倍以下,pha水性悬浮液显示出更优异的流动性,因此可以以高效率实施随后的工序(b),具有pha的生产性进一步提高的倾向。

[0087]

在本发明的一个实施方式中,pha的体积中值粒径例如从实现优异的流动性的观点考虑优选为0.5~5μm,更优选为1~4.5μm,进一步优选为1~4μm。pha的体积中值粒径通过实施例中记载的方法测定。

[0088]

需要说明的是,上述的pha的体积中值粒径可以作为pha水性悬浮液中的pha的分散状态的指标。调整上述的pha的体积中值粒径的方法没有特别限定,可以应用公知的方式(搅拌等)。例如,可以对于暴露在酸性条件下等而使分散状态被破坏了的pha水性悬浮液(例如,在工序(a1)之前实施工序(a2)的情况等)实施本领域技术人员能够想到的物理处理、化学处理、生物处理等,使pha水性悬浮液中的pha再次恢复到分散状态(例如,具有上述的pha的体积中值粒径的状态)。

[0089]

(工序(b))

[0090]

在本制造方法中的工序(b)中,对工序(a)中制备的pha水性悬浮液进行喷雾干燥。作为喷雾干燥的方法,可以举出例如,将pha水性悬浮液以微细的液滴的状态供给至干燥机内,在该干燥机内使其与热风接触并进行干燥的方法等。以微细的液滴的状态将pha水性悬浮液供给至干燥机内的方法(雾化器)没有特别限定,可以举出使用转盘的方法、使用喷嘴的方法等公知的方法。干燥机内中的液滴与热风的接触方式没有特别限定,可以列举:顺流式、对流式、将它们组合使用的方式等。

[0091]

工序(b)中喷雾干燥时的干燥温度只要是能够从pha水性悬浮液的液滴中除去大部分水性介质的温度即可,可以在能够干燥至目标含水率、且尽量不发生品质变差(分子量降低、色调降低等)、熔融等的条件下适当设定。例如,吹入喷雾干燥机的热风的温度可以在100~300℃的范围适当选择。另外,对于干燥机内的热风的风量,例如可以根据干燥机的尺寸等而适当设定。

[0092]

本制造方法可以在工序(b)之后包括将得到的pha(pha粉体等)进一步干燥的工序(例如,进行减压干燥的工序等)。另外,本制造方法还可以包括其它的工序(例如,在pha水性悬浮液中添加各种添加物的工序等)。

[0093]

根据本制造方法,能够以高生产性得到pha。另外,根据本制造方法,特别能够降低干燥工序的成本(设备费用、使用费等)。此外,根据本制造方法,能够以粉体的状态获得pha,因此可以以高效率得到处理性优异的pha。

[0094]

〔2.聚羟基烷酸酯粉体〕

[0095]

本发明的一个实施方式的聚羟基烷酸酯粉体(以下称为“本pha粉体”)包含环氧烷烃类分散剂,且堆积密度为0.3~0.5kg/l,中值粒径为80~200μm。

[0096]

在本实施方式中,对于“聚羟基烷酸酯”及“分散剂”,援引上述的说明。

[0097]

本pha粉体的堆积密度没有特别限定,从获得优异的流动性的观点考虑,优选为0.30~0.50kg/l,更优选为0.35~0.50kg/l,进一步优选为0.40~0.50kg/l。本pha粉体的堆积密度通过实施例中记载的方法测定。

[0098]

本pha粉体的中值粒径没有特别限定,从获得优异的流动性的观点考虑,优选为80~200μm,更优选为100~150μm。本pha粉体的中值粒径通过实施例中记载的方法测定。

[0099]

本pha粉体可以包含上述的分散剂。pha粉体中的分散剂的含量没有特别限定,相对于构成pha粉体的pha 100重量份,优选为0.1~20重量份,更优选为0.5~10重量份,进一步优选为0.75~5重量份。通过将分散剂的添加量设为上述范围,具有pha粉体的生产性进一步提高的倾向。

[0100]

另外,本pha粉体只要能够发挥本发明的效果即可,可以包含本制造方法的过程中产生的、或未除去的各种成分。

[0101]

本pha粉体可以用于纸、膜、片、管、板、棒、容器(例如,瓶容器等)、袋、部件等各种用途。

[0102]

[实施方式2]

[0103]

〔1.pha的制造方法〕

[0104]

在实施方式2中,仅记载与实施方式1不同的部分,其它部分援引实施方式1。

[0105]

本发明的一个实施方式的聚羟基烷酸酯的制造方法包括:(a)制备包含聚羟基烷

酸酯、环氧烷烃类分散剂及粘合剂、且ph为7以下的水性悬浮液的工序;以及(b)将上述工序(a)中制备的水性悬浮液进行喷雾干燥的工序。即,本实施方式的制造方法是包含下述的工序(a)及工序(b)作为必要工序的方法。

[0106]

·

工序(a):制备包含pha、环氧烷烃类分散剂及粘合剂、且ph为7以下的水性悬浮液的工序

[0107]

·

工序(b):将上述工序(a)中制备的水性悬浮液进行喷雾干燥的工序

[0108]

(工序(a))

[0109]

在本实施方式的制造方法中的工序(a)中,制备包含pha、环氧烷烃类分散剂及粘合剂、且ph为7以下的水性悬浮液。在该水性悬浮液中,pha以分散在水性介质中的状态存在,环氧烷烃类分散剂及粘合剂溶解于水性介质。

[0110]

<pha>

[0111]

对于本项目,除下述以外,援引实施方式1。

[0112]

工序(a)优选包括下述的工序(a1)及工序(a2)。

[0113]

·

工序(a1):在pha水性悬浮液中添加环氧烷烃类分散剂及粘合剂的工序

[0114]

·

工序(a2):将pha水性悬浮液的ph调整至7以下的工序

[0115]

实施工序(a1)和工序(a2)的顺序没有特别限定,从抑制工序(a2)中的pha的凝聚、得到pha的分散稳定性更优异的水性悬浮液的观点考虑,优选在工序(a1)之后实施工序(a2)。

[0116]

在工序(a)中,用作起始原料的pha水性悬浮液(未添加环氧烷烃类分散剂及粘合剂的pha水性悬浮液)没有特别限定,例如可以通过如下方法得到,所述方法包括:培养工序,对具有在细胞内生成pha的能力的微生物进行培养;以及纯化工序,在该培养工序之后将pha以外的物质分解和/或除去。

[0117]

本实施方式的制造方法可以在工序(a)之前包括得到pha水性悬浮液(未添加环氧烷烃类分散剂及粘合剂的pha水性悬浮液)的工序(例如,包括上述的培养工序及纯化工序的工序)。

[0118]

在本发明的一个实施方式中,pha水性悬浮液的剪切粘度没有特别限定,从实现优异的流动性的观点考虑,20℃下的剪切速度100 1/s时的粘度优选为0.001~0.05pa

·

s,更优选为0.0015~0.03pa

·

s。pha水性悬浮液的剪切粘度通过实施例中记载的方法测定。

[0119]

<环氧烷烃类分散剂>

[0120]

对于本项目,援引实施方式1。

[0121]

<粘合剂>

[0122]

本实施方式的制造方法的工序(a)中的粘合剂发挥使喷雾干燥后的pha粉体流动性变得良好的效果。

[0123]

在本说明书中,“粘合剂”是指,在制粒时能够促进原料粉粒体的凝聚、提高粒状化速度、提高收率的物质。作为粘合剂,只要发挥本发明的效果即可,没有特别限定,可以列举例如:改性纤维素、聚丙烯酸钠、淀粉、糊精、藻酸、藻酸钠、壳聚糖、明胶等。在本发明的一个实施方式中,从水溶性的的观点考虑,粘合剂可以优选为改性纤维素、聚丙烯酸钠、糊精、藻酸、藻酸钠。

[0124]

在本说明书中,“改性纤维素”是指纤维素中存在的羟基的至少一部分被任意取代

基取代而成的纤维素。需要说明的是,“改性纤维素”也称为“纤维素衍生物”。

[0125]

在本发明的一个实施方式中,改性纤维素可以优选为纤维素中存在的羟基的一部分被甲氧基和/或羟丙氧基取代而成的纤维素。

[0126]

在本发明的一个实施方式中,作为改性纤维素,只要起到本发明的效果即可,没有特别限定,可以列举例如:甲基纤维素(mc)、乙基纤维素、丙基纤维素、羟甲基纤维素、羟乙基纤维素(hec)、羟丙基纤维素、羟乙基甲基纤维素、羟乙基乙基纤维素、羟丙基甲基纤维素(hpmc)、羧甲基纤维素(cmc)、羧乙基纤维素、羧丙基纤维素、羧甲基羟乙基纤维素、乙酰纤维素、氰乙基纤维素、纤维素硫酸钠等。其中,从成为水溶性的取代度范围宽广的观点考虑,优选为甲基纤维素、羟丙基甲基纤维素。上述的改性纤维素可以仅使用1种,也可以组合多种使用。

[0127]

本实施方式的制造方法的工序(a)(特别是工序(a1))中使用的粘合剂没有特别限定,例如,可以使用市售品。作为改性纤维素的市售品,可以使用例如mce-15(信越化学株式会社制)、mce-100(信越化学株式会社制)、mce-400(信越化学株式会社制)、mce-4000(信越化学株式会社制)、sfe-400(信越化学株式会社制)、sfe-4000(信越化学株式会社制)、se-50(信越化学株式会社制)、ne-100(信越化学株式会社制)等。

[0128]

在本发明的一个实施方式中,从环境问题的观点考虑,粘合剂优选为具有生物降解性的物质。

[0129]

本实施方式的制造方法的工序(a)(特别是工序(a1))中的粘合剂相对于pha水性悬浮液的添加量没有特别限定,相对于水性悬浮液中包含的pha100重量份,优选为0.01~10重量份,更优选为0.05~5重量份,进一步优选为0.08~3重量份。通过将粘合剂的添加量设为上述的范围,可以发挥本发明的效果。

[0130]

在本发明的一个实施方式中,从实现优异的流动性的观点考虑,2wt%粘合剂水溶液的剪切粘度优选为1.0pa

·

s以下,更优选为0.8pa

·

s以下,进一步优选为0.5pa

·

s以下。下限值没有特别限定,优选为0.001pa

·

s以上,更优选为0.005pa

·

s以上,进一步优选为0.01pa

·

s以上。

[0131]

<其它>

[0132]

对于本项目,除下述以外,援引实施方式1。

[0133]

供于本实施方式的制造方法的工序(a)之前的pha水性悬浮液(添加环氧烷烃类分散剂及粘合剂之前的pha水性悬浮液)通常经过上述的纯化工序而具有超过7的ph。

[0134]

在本发明的一个实施方式中提供一种水性悬浮液,其包含聚羟基烷酸酯、环氧烷烃类分散剂及粘合剂、且ph为7以下。

[0135]

如[本发明内容]中的记载所述,本发明人在进一步进行研究的过程中发现,在使用了特定的phbh作为pha的一例的情况下,存在该phbh的水性悬浮液的分散稳定性变差、向喷雾干燥器的送液变得困难的问题。具体而言,可知,在使用了3-羟基丁酸酯单元/3-羟基己酸酯单元的组成比为80/20~91/9(mol/mol)的phbh(以下称为“特定的phbh”)的情况下,会发生上述问题。因此,对于该问题,发现了能够通过在pha水性悬浮液中添加粘合剂来解决。

[0136]

因此,在本实施方式(即,“包含pha、环氧烷烃类分散剂及粘合剂、且ph为7以下的水性悬浮液”)中,即使在pha为特定的phbh的情况下,该水性悬浮液也可发挥能够得到具有

优异的流动性的pha(例如,pha粉体)的效果、以及能够保持良好的分散稳定性的效果。

[0137]

(工序(b))

[0138]

对于本项目,除下述以外,援引实施方式1。

[0139]

根据本实施方式的制造方法,可以得到具有优异的流动性的pha(例如,pha粉体)。另外,根据本实施方式的制造方法,即使在使用了特定的phbh的情况下,也能够得到保持良好的分散稳定性的pha水性悬浮液。

[0140]

〔2.聚羟基烷酸酯粉体〕

[0141]

本实施方式的聚羟基烷酸酯粉体包含聚羟基烷酸酯、环氧烷烃类分散剂及粘合剂。

[0142]

在本实施方式中,对于“聚羟基烷酸酯”、“环氧烷烃类分散剂”及“粘合剂”,援引上述的说明。

[0143]

本实施方式的pha粉体的压缩度例如为小于30%,优选为29.8%以下,更优选为29.6%以下,进一步优选为29.5%以下。本实施方式的pha粉体的压缩度小于30%时,可获得良好的粉体流动性。压缩度越低,pha粉体的流动性越好,因此下限值没有特别限定,例如为5%以上。

[0144]

本发明并不限定于上述的实施方式,可以在权利要求所示的范围进行各种变更,将不同实施方式中分别公开的技术手段适当组合而得到的实施方式也包含于本发明的技术范围。

[0145]

即,本发明的一个实施方式如下所述。

[0146]

<1>一种聚羟基烷酸酯的制造方法,该方法包括:

[0147]

(a)制备包含聚羟基烷酸酯及环氧烷烃类分散剂、且ph为7以下的水性悬浮液的工序;以及

[0148]

(b)将所述工序(a)中制备的水性悬浮液进行喷雾干燥的工序。

[0149]

<2>根据权利要求1所述的羟基烷酸酯的制造方法,其中,所述工序(a)中制备的水性悬浮液进一步包含粘合剂。

[0150]

<3>根据权利要求2所述的聚羟基烷酸酯的制造方法,其中,所述粘合剂的2wt%粘合剂水溶液的剪切粘度为1.0pa

·

s以下。

[0151]

<4>根据<1>~<3>中任一项所述的聚羟基烷酸酯的制造方法,其中,所述分散剂由聚(环氧乙烷)(peo)的嵌段和聚(环氧丙烷)(ppo)的嵌段构成,为peo-ppo-peo的形式。

[0152]

<5>根据<1>~<4>中任一项所述的聚羟基烷酸酯的制造方法,其中,所述分散剂的peo分子量为1500以上,且peo分子量/ppo分子量为0.5~5.0。

[0153]

<6>根据<1>~<5>中任一项所述的聚羟基烷酸酯的制造方法,其中,所述分散剂是以下述式(1)表示的化合物。

[0154]

[化学式3]

[0155][0156]

(式中,x为17~340,y为8~115,z为17~340。)

[0157]

<7>根据<1>~<6>中任一项所述的聚羟基烷酸酯的制造方法,其中,所述工序(a)中制备的水性悬浮液中的聚羟基烷酸酯的浓度为30重量%以上且65重量%以下。

[0158]

<8>根据<2>或<3>所述的聚羟基烷酸酯的制造方法,其中,所述粘合剂为选自改性纤维素、聚丙烯酸钠、淀粉、糊精、藻酸、藻酸钠、壳聚糖及明胶中的任意粘合剂。

[0159]

<9>一种水性悬浮液,其包含聚羟基烷酸酯及环氧烷烃类分散剂、且ph为7以下。

[0160]

<10>根据<9>所述的水性悬浮液,其进一步包含粘合剂。

[0161]

<11>根据<10>所述的水性悬浮液,其中,所述粘合剂为选自改性纤维素、聚丙烯酸钠、淀粉、糊精、藻酸、藻酸钠、壳聚糖及明胶中的任意粘合剂。

[0162]

<12>一种聚羟基烷酸酯粉体,其包含聚羟基烷酸酯及环氧烷烃类分散剂,且堆积密度为0.3~0.5kg/l,中值粒径为80~200μm。

[0163]

<13>一种聚羟基烷酸酯粉体,其包含聚羟基烷酸酯、环氧烷烃类分散剂及粘合剂。

[0164]

<14>根据<13>所述的聚羟基烷酸酯粉体,其中,所述粘合剂为选自改性纤维素、聚丙烯酸钠、淀粉、糊精、藻酸、藻酸钠、壳聚糖及明胶中的任意粘合剂。

[0165]

实施例

[0166]

以下,基于实施例对本发明详细地进行说明,但本发明并不限定于这些实施例。需要说明的是,在实施例中,作为“pha”,使用了“phbh”,可以将“pha”称为“phbh”。

[0167]

〔测定及评价方法〕

[0168]

按照以下的方法进行了实施例及比较例中的测定及评价。

[0169]

(体积中值粒径)

[0170]

pha水性悬浮液的体积中值粒径使用horiba制激光衍射/散射式粒径分布测定装置la-950进行了测定。

[0171]

(堆积密度)

[0172]

按照jis的k-7365中记载的方法使用以下装置进行了测定,所述装置在体积100ml

±

0.5ml、内径45mm

±

5mm且将内面加工光滑的金属筒体(接受器)的上部安装有下部开口部为20mm~30mm的漏斗中带有挡板(例如,金属制的板)的部件。天平使用能够计量到0.1g位的天平。

[0173]

作为具体的测定方法,以使漏斗与筒体的轴一致的方式保持垂直。在试验之前将粉体充分混合。关闭漏斗的下部开口部的挡板,将110ml~120ml的粉体投入其中。快速拉出挡板,使材料流下至接受器中。当接受器充满时,用直线状的板从接受器上刮除凸起的材料。使用天平将接受器的内容物的质量称量至0.1g位。对于待试验的粉体,进行了2次测定。

[0174]

试验的材料的表观堆积密度(单位:g/ml)通过下式进行计算。

[0175]

m/v

[0176]

这里,m表示接受器的内容物的质量(g),v表示接受器的体积(ml)(即,100)。将2次测定结果的算数平均值作为结果。

[0177]

(中值粒径)

[0178]

通过本制造方法得到的喷雾干燥后的pha粉体的平均粒径按照以下的方法进行测定。

[0179]

平均粒径使用激光衍射/散射式粒径分布测定装置la-950(horiba公司)进行了测定。作为具体的测定方法,在离子交换水20ml中加入作为分散剂的表面活性剂十二烷基硫酸钠0.05g,得到了表面活性剂水溶液。然后,在上述表面活性剂水溶液中加入测定对象的树脂粒子群0.2g,使上述树脂粒子群分散于上述表面活性剂水溶液中,得到了测定用的分散液。将制备成的分散液导入上述激光衍射/散射式粒径分布测定装置进行了测定。

[0180]

(pha水性悬浮液的剪切粘度)

[0181]

pha水性悬浮液的剪切粘度使用流变仪ar-g2(ta instrument公司制)通过同轴双层圆筒进行了测定。作为具体的测定方法,将pha水性悬浮液投入20ml圆筒,在剪切速度100 1/s的条件下进行冷却,直至液温达到15℃。对于实施例1~7及比较例1~3,在达到目标液温后,改为剪切速度10 1/s,测定了转矩的时间变化小于1%时的粘度。另外,对于实施例8~24及比较例4~7,在达到目标液温后,使液温上升至20℃,然后测定了转矩的时间变化小于1%时的剪切粘度。

[0182]

(压缩度)

[0183]

压缩度的测定通过r.l.carr的方法(carr,r.l.,chem.eng.,72,163(1965).)实施。压缩度由下述式(2)限定。

[0184]

压缩度=(压实堆积密度-松散堆积密度)/压实堆积密度

×

100

···

(2)

[0185]

(2wt%粘合剂水溶液的剪切粘度)

[0186]

2wt%粘合剂水溶液的剪切粘度使用流变仪ar-g2(ta instrument公司制)通过同轴双层圆筒进行了测定。作为具体的测定方法,将pha水性悬浮液投入20ml圆筒,在剪切速度100 1/s的条件下进行冷却,直至液温达到15℃。在达到目标液温后,使液温上升至20℃,然后测定了转矩的时间变化小于1%时的粘度。将2wt%粘合剂水溶液的剪切粘度示于下述表1。需要说明的是,甲基纤维素(mce-4000)及羟丙基甲基纤维素(sfe-4000)的2wt%粘合剂水溶液的剪切粘度高得无法测定。

[0187]

(表1)

[0188][0189]

〔实施例1〕

[0190]

(菌体培养液的制备)

[0191]

将国际公开第2008/010296号的[0049]段中记载的富养罗尔斯通氏菌(ralstonia eutropha)knk-005株按照该文献[0050]~[0053]段中记载的方法进行培养,得到了包含含有pha的菌体的菌体培养液。需要说明的是,富养罗尔斯通氏菌现在被分类为杀虫贪铜菌。pha的重复单元的组成比(3-羟基丁酸酯单元/3-羟基己酸酯单元的组成比)为92/8~99/1(mol/mol)。

[0192]

(灭菌处理)

[0193]

将上述得到的菌体培养液以内温60~80℃进行20分钟的加热、搅拌处理,进行了灭菌处理。

[0194]

(高压破碎处理)

[0195]

对于上述得到的完成灭菌的菌体培养液添加0.2重量%的十二烷基硫酸钠。进一步添加氢氧化钠水溶液,使ph达到11.0,然后在50℃下保温1小时。然后,使用高压破碎机(niro soavi公司制造的homogenizer model pa2k型)以450~550kgffcm2的压力进行了高压破碎。

[0196]

(纯化处理)

[0197]

对于上述得到的高压破碎后的破碎液添加等量的蒸馏水。对其进行了离心分离,然后除去上清,进行了2倍浓缩。向该浓缩后的pha的水性悬浮液添加与除去的上清等量的氢氧化钠水溶液(ph11),进行离心分离,除去上清。向其中再次添加水使其悬浮,添加0.2重量%的十二烷基硫酸钠和pha的1/100重量的蛋白酶(novozymes公司、esperase),在ph10且保持50℃的状态下进行2小时搅拌。然后,通过离心分离除去上清,进行了4倍浓缩。进一步,通过添加水将pha浓度调整为52.8重量%。

[0198]

(制粒)

[0199]

向上述得到的pha水性悬浮液(固体成分浓度52.8重量%)添加作为分散剂的环氧乙烷/环氧丙烷共聚物非离子性分散剂(聚环氧乙烷分子量8000、聚环氧丙烷分子量2000、商品名pronon 208)0.95phr(相对于水性悬浮液中存在的pha 100重量份为0.95重量份),然后,将固体成分浓度调整为50%。将该液搅拌120分钟后,相对于每100g的pha水性悬浮液添加0.4ml的10重量%硫酸。使用horiba制衍射/散射式粒径分布测定装置la-950测定了

pha水性悬浮液的体积中值粒径,结果为3.9μm。进一步,使用ta instrument公司制ar-g2测定了pha水性悬浮液的剪切粘度,结果是剪切速度10 1/s时的粘度为0.361pa

·

s,得到了送液性优异的悬浮液。使用大川原株式会社制的oc-16型喷雾干燥机对这样得到的pha水性悬浮液实施喷雾干燥(热风温度:150℃、排风温度:105℃)。得到的干燥pha粉体的中值粒径为107μm,堆积密度为0.48kg/l。

[0200]

需要说明的是,测定了添加10重量%硫酸之前的体积中值粒径,结果为2.5μm。

[0201]

〔实施例2〕

[0202]

将环氧乙烷/环氧丙烷共聚物非离子性分散剂设为聚环氧乙烷分子量2167、聚环氧丙烷分子量3250的分散剂(商品名pluronic10400),除此以外,通过与实施例1同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.7μm,水性悬浮液的剪切速度10 1/s下的粘度为0.057pa

·

s。通过与实施例1同样的方法得到了干燥pha粉体,结果是中值粒径为111μm,堆积密度为0.45kg/l。

[0203]

〔实施例3〕

[0204]

将环氧乙烷/环氧丙烷共聚物非离子性分散剂设为聚环氧乙烷分子量13000、聚环氧丙烷分子量3250的分散剂(商品名epan u108),除此以外,通过与实施例1同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.4μm,水性悬浮液的剪切速度10 1/s下的粘度为0.027pa

·

s。通过与实施例1同样的方法得到了干燥pha粉体,结果是中值粒径为122μm,堆积密度为0.45kg/l。

[0205]

〔实施例4〕

[0206]

将环氧乙烷/环氧丙烷共聚物非离子性分散剂设为聚环氧乙烷分子量3250、聚环氧丙烷分子量3250的分散剂(商品名pluronic10500),除此以外,通过与实施例1同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.6μm,水性悬浮液的剪切速度10 1/s下的粘度为0.034pa

·

s。通过与实施例1同样的方法得到了干燥pha粉体,结果是中值粒径为125μm,堆积密度为0.46kg/l。

[0207]

〔实施例5〕

[0208]

环氧乙烷/环氧丙烷共聚物非离子性分散剂设为聚环氧乙烷分子量6720、聚环氧丙烷分子量1680的分散剂(商品名genapol pf80),除此以外,通过与实施例1同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为4.6μm,水性悬浮液的剪切速度10 1/s下的粘度为0.951pa

·

s。通过与实施例1同样的方法得到了干燥pha粉体,结果是中值粒径为115μm,堆积密度为0.44kg/l。

[0209]

〔实施例6〕

[0210]

将环氧乙烷/环氧丙烷共聚物非离子性分散剂设为聚环氧乙烷分子量7000、聚环氧丙烷分子量3000的分散剂(商品名unilube 70dp-600b),除此以外,通过与实施例1同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为3.9μm,水性悬浮液的剪切速度10 1/s下的粘度为0.035pa

·

s。通过与实施例1同样的方法得到了干燥pha粉体,结果是中值粒径为131μm,堆积密度为0.49kg/l。

[0211]

〔实施例7〕

[0212]

将环氧乙烷/环氧丙烷共聚物非离子性分散剂设为聚环氧乙烷分子量9100、聚环氧丙烷分子量3900的分散剂(商品名unilube 70dp-950b),除此以外,通过与实施例1同样

的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.7μm,水性悬浮液的剪切速度10 1/s下的粘度为0.033pa

·

s。通过与实施例1同样的方法得到了干燥pha粉体,结果是中值粒径为129μm,堆积密度为0.48kg/l。

[0213]

〔比较例1〕

[0214]

将环氧乙烷/环氧丙烷共聚物非离子性分散剂设为聚环氧乙烷分子量1167、聚环氧丙烷分子量1750的分散剂(商品名pluronic6400),除此以外,通过与实施例1同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为3.9μm,水性悬浮液的剪切速度10 1/s下的粘度为16.810pa

·

s。由于水性悬浮液的粘度高,因此无法实施喷雾干燥。

[0215]

〔比较例2〕

[0216]

将环氧乙烷/环氧丙烷共聚物非离子性分散剂设为聚环氧乙烷分子量11333、聚环氧丙烷分子量2000的分散剂(商品名epan 785),除此以外,通过与实施例1同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为4.9μm,水性悬浮液的剪切速度10 1/s下的粘度为4.565pa

·

s。由于水性悬浮液的粘度高,因此无法实施喷雾干燥。

[0217]

〔比较例3〕

[0218]

将环氧乙烷/环氧丙烷共聚物非离子性分散剂设为聚环氧乙烷分子量361、聚环氧丙烷分子量3250的分散剂(商品名pluronic 10100),除此以外,通过与实施例1同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为7.0μm,水性悬浮液的剪切粘度高得无法测定。由于水性悬浮液的粘度高,因此无法实施喷雾干燥。

[0219]

将实施例1~7及比较例1~3的结果示于表2。

[0220][0221]

〔结果1〕

[0222]

根据表2可知,与比较例1~3相比,实施例1~7为低粘度的水性悬浮液。另外,根据图1可知,仅在水性悬浮液所包含的分散剂中的eo量与eo量/po量为特定范围时,水性悬浮液的粘度低。

[0223]

由此可知,根据本制造方法,能够以高生产性制造pha(例如,pha粉体)。

[0224]

〔实施例8〕

[0225]

通过与实施例1相同的操作进行至纯化处理,由此制备了固体成分浓度为52.8重量%的pha水性悬浮液。接着,向pha水性悬浮液中添加水,调整浓度(固体成分浓度(pha的浓度)32.8重量%),添加环氧乙烷/环氧丙烷共聚物非离子性分散剂(聚环氧乙烷分子量8000、聚环氧丙烷分子量2000、商品名pronon 208)1.0phr(相对于水性悬浮液中存在的pha 100重量份为1重量份),接着,添加作为粘合剂的甲基纤维素(商品名mce-4000)1.0phr,进行混合。然后,将上述混合物的固体成分浓度调整为30质量%。将该液搅拌120分钟后,相对于每100g的pha水性悬浮液添加0.4ml的10重量%硫酸,得到了pha水性悬浮液。使用horiba制衍射/散射式粒径分布测定装置la-950测定了该pha水性悬浮液的体积中值粒径,结果为

3.0μm。进一步,使用ta instrument公司制ar-g2测定了上述pha水性悬浮液的剪切粘度,结果是20℃下剪切速度100 1/s时的剪切粘度为0.0129pa

·

s。通过gea制的旋转雾化器型喷雾干燥机(mobile minor)对得到的pha水性悬浮液实施喷雾干燥(热风温度:140℃、排风温度:85℃、旋转雾化器转速:10000rpm),得到了pha粉体。得到的pha粉体的压缩度为21.3%。

[0226]

〔实施例9〕

[0227]

将粘合剂设为甲基纤维素(商品名mce-400),除此以外,通过与实施例8同样的方法得到了pha水性悬浮液。得到的水性悬浮液在20℃下剪切速度100 1/s时的粘度为0.0063pa

·

s。进一步,通过与实施例1相同的方法对上述水性悬浮液进行喷雾干燥,得到了pha粉体。得到的pha粉体的压缩度为27.5%。

[0228]

〔实施例10〕

[0229]

将粘合剂设为甲基纤维素(商品名mce-100),除此以外,通过与实施例8同样的方法得到了pha水性悬浮液。得到的水性悬浮液在20℃下剪切速度100 1/s时的粘度为0.0047pa

·

s。进一步,通过与实施例1相同的方法对上述水性悬浮液进行喷雾干燥,得到了pha粉体。得到的pha粉体的压缩度为29.4%。

[0230]

〔实施例11〕

[0231]

将粘合剂设为羟丙基甲基纤维素(商品名sfe-4000),除此以外,通过与实施例8同样的方法得到了pha水性悬浮液。得到的水性悬浮液在20℃下剪切速度100 1/s时的粘度为0.0107pa

·

s。进一步,通过与实施例1相同的方法对上述水性悬浮液进行喷雾干燥,得到了pha粉体。得到的pha粉体的压缩度为26.3%。

[0232]

〔实施例12〕

[0233]

将粘合剂设为羟丙基甲基纤维素(商品名sfe-400),除此以外,通过与实施例8同样的方法得到了pha水性悬浮液。得到的水性悬浮液在20℃下剪切速度100 1/s时的粘度为0.0061pa

·

s。进一步,通过与实施例1相同的方法对上述水性悬浮液进行喷雾干燥,得到了pha粉体。得到的pha粉体的压缩度为26.3%。

[0234]

〔实施例13〕

[0235]

将甲基纤维素(商品名mce-4000)的添加量设为0.8phr,除此以外,通过与实施例8同样的方法得到了pha水性悬浮液。得到的水性悬浮液在20℃下剪切速度100 1/s时的粘度为0.0077pa

·

s。进一步,通过与实施例1相同的方法对上述水性悬浮液进行喷雾干燥,得到了pha粉体。得到的pha粉体的压缩度为25.0%。

[0236]

〔实施例14〕

[0237]

将甲基纤维素(商品名mce-4000)的添加量设为0.5phr,除此以外,通过与实施例8同样的方法得到了pha水性悬浮液。得到的水性悬浮液在20℃下剪切速度100 1/s时的粘度为0.0049pa

·

s。进一步,通过与实施例1相同的方法对上述水性悬浮液进行喷雾干燥,得到了pha粉体。得到的pha粉体的压缩度为24.7%。

[0238]

〔实施例15〕

[0239]

将甲基纤维素(商品名mce-4000)的添加量设为0.3phr,除此以外,通过与实施例8同样的方法得到了pha水性悬浮液。得到的水性悬浮液在20℃下剪切速度100 1/s时的粘度为0.0033pa

·

s。进一步,通过与实施例1相同的方法对上述水性悬浮液进行喷雾干燥,得到了pha粉体。得到的pha粉体的压缩度为25.0%。

[0240]

〔实施例16〕

[0241]

将甲基纤维素(商品名mce-4000)的添加量设为0.1phr,除此以外,通过与实施例8同样的方法得到了pha水性悬浮液。得到的水性悬浮液在20℃下剪切速度100 1/s时的粘度为0.0020pa

·

s。进一步,通过与实施例1相同的方法对上述水性悬浮液进行喷雾干燥,得到了pha粉体。得到的pha粉体的压缩度为25.0%。

[0242]

〔比较例4〕

[0243]

通过与实施例1相同的操作进行至纯化处理,由此制备了固体成分浓度为52.8重量%的pha水性悬浮液。接着,向pha水性悬浮液中添加水,调整浓度(固体成分浓度32.8重量%),添加环氧乙烷/环氧丙烷共聚物非离子性分散剂(聚环氧乙烷分子量8000、聚环氧丙烷分子量2000、商品名pronon208)1.0phr,进行混合。然后,将上述混合物的固体成分浓度调整为30质量%。将该液搅拌120分钟后,相对于每100g的pha水性悬浮液添加0.4ml的10重量%硫酸,得到了pha水性悬浮液。通过与实施例1相同的方法测定了该pha水性悬浮液的体积中值粒径及剪切粘度,结果是20℃下剪切速度100 1/s时的剪切粘度为0.0036pa

·

s。通过与实施例1相同的方法对得到的pha水性悬浮液实施喷雾干燥,得到了pha粉体。得到的pha粉体的压缩度为30.0%。

[0244]

将实施例8~16及比较例4的结果示于表3。

[0245][0246]

〔结果2〕

[0247]

根据表3可知,与比较例4相比,实施例8~16的pha粉体的压缩度低。即,与不含改性纤维素的比较例4相比,实施例8~16中粉体流动性良好。另外,通过实施例8~10可知,pha水性悬浮液的增稠性越高(使用了增稠性越高的改性纤维素时)粉体流动性越良好。另外,根据实施例13~16可知,pha水性悬浮液的增稠性越高(使用了增稠性越高的改性纤维素时),即使添加量少,粉体流动性也良好。

[0248]

〔实施例17〕

[0249]

将pha的重复单元的组成比(3-羟基丁酸酯单元/3-羟基己酸酯单元的组成比)设为80/20~91/9(mol/mol),除此以外,通过与实施例1相同的操作制备了固体成分浓度为52%的pha水性悬浮液。接着,向pha水性悬浮液(固体成分浓度52重量%)中添加环氧乙烷/环氧丙烷共聚物非离子性分散剂(聚环氧乙烷分子量8000、聚环氧丙烷分子量2000、商品名pronon 208)1.0phr,接着,添加甲基纤维素(商品名mce-15)0.3phr,进行混合。然后,将上述混合物的固体成分浓度调整为50质量%。将该液搅拌120分钟后,相对于每100g的pha水性悬浮液添加0.4ml的10重量%硫酸,得到了pha水性悬浮液。得到的pha水性悬浮液的体积

中值粒径为2.9μm。

[0250]

〔实施例18〕

[0251]

将粘合剂设为甲基纤维素(商品名mce-100),除此以外,通过与实施例17同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.4μm。

[0252]

〔实施例19〕

[0253]

将粘合剂设为甲基纤维素(商品名mce-400),除此以外,通过与实施例17同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.5μm。

[0254]

〔实施例20〕

[0255]

将粘合剂设为甲基纤维素(商品名mce-4000),除此以外,通过与实施例17同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.4μm。

[0256]

〔实施例21〕

[0257]

将粘合剂设为羟丙基甲基纤维素(商品名sfe-400),除此以外,通过与实施例17同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.5μm。

[0258]

〔实施例22〕

[0259]

将粘合剂设为羟丙基甲基纤维素(商品名sfe-4000),除此以外,通过与实施例17同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.5μm。

[0260]

〔实施例23〕

[0261]

将粘合剂设为羟丙基甲基纤维素(商品名se-50),除此以外,通过与实施例17同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.6μm。

[0262]

〔实施例24〕

[0263]

将粘合剂设为羟丙基甲基纤维素(商品名ne-100),除此以外,通过与实施例17同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.7μm。

[0264]

〔比较例5〕

[0265]

将粘合剂设为甲基纤维素(商品名mce-4000),并且未添加环氧乙烷/环氧丙烷共聚物非离子性分散剂(聚环氧乙烷分子量8000、聚环氧丙烷分子量2000、商品名pronon 208),除此以外,通过与实施例17同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为4.8μm。

[0266]

〔比较例6〕

[0267]

未添加粘合剂,除此以外,通过与实施例17同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为13.9μm。

[0268]

〔比较例7〕

[0269]

将环氧乙烷/环氧丙烷共聚物非离子性分散剂(聚环氧乙烷分子量8000、聚环氧丙烷分子量2000、商品名pronon 208)的添加量设为1.3phr,并且未添加粘合剂,除此以外,通过与比较例6同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为3.8μm。

[0270]

〔参考例1〕

[0271]

将pha的重复单元的组成比设为80/20~91/9(mol/mol),并且未添加粘合剂、分散剂及10重量%硫酸,除此以外,通过与实施例1同样的方法得到了pha水性悬浮液。得到的水性悬浮液中的pha的体积中值粒径为2.5μm。

[0272]

将实施例17~24及比较例5~7、以及参考例1的结果示于表4。

[0273][0274]

〔结果3〕

[0275]

根据表4可知,与比较例5~7相比,实施例17~24的水性悬浮液中的pha的体积中值粒径小。即,在实施例17~24中,在pha的重复单元的组成比为80/20~91/9(mol/mol)时,通过包含环氧烷烃类分散剂及粘合剂,能够保持良好的分散稳定性。

[0276]

工业实用性

[0277]

本制造方法能够以高生产性制造pha(例如,pha粉体),因此在pha的制造方面是有利的。另外,通过本制造方法得到的pha粉体等可以适宜地用于农业、渔业、林业、园艺、医学、卫生产品、衣料、非衣料、包装、汽车、建材、其它领域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。