1.本发明涉及一种具有通过接合陶瓷部件、由铜或铜合金构成的铜部件及含有石墨烯聚集体的含石墨烯的碳质部件而成的结构的陶瓷-铜-石墨烯接合体及其制造方法,以及陶瓷-铜-石墨烯接合结构。

2.本技术主张基于2019年11月22日于日本技术的专利申请2019-211422号、及2020年11月19日于日本技术的专利申请2020-192559号的优先权,并将其内容援用于此。

背景技术:

3.由于含有石墨烯聚集体的含石墨烯的碳质部件的导热性优异,因此尤其适合作为构成散热部件及导热部件等的部件。

4.例如,通过在含有上述石墨烯聚集体的含石墨烯的碳质部件的表面形成由陶瓷等构成的绝缘层,能够用作绝缘基板。

5.在此,例如在专利文献1公开了各向异性导热元件,其具有沿着第一方向层叠有石墨烯片的结构体及在与第一方向相交的第二方向上接合于上述结构体的端面的中间部件(铜板),该中间部件通过至少包含钛的嵌入件加压接合于上述端面。

6.专利文献1:日本特开2012-238733号公报

7.然而,在上述绝缘基板中,有时在使用环境下负荷冷热循环。尤其是最近,有时在发动机室等苛刻的环境下使用,有时负荷温差大的严酷条件的冷热循环。

8.在此,在上述专利文献1中,通过含钛的嵌入件接合由铜构成的中间体和石墨烯的结构体,但根据接合条件,有时无法牢固地接合由铜构成的中间体和石墨烯的结构体,从而在负荷严酷条件的冷热循环时有可能产生剥离。

9.并且,将专利文献1的铜-石墨烯接合体作为散热部件设置于规定的器件时,具有导电性的铜的中间体会与设备接触,因此有时电流通过该中间体流入接合部分,有可能无法维持铜的中间体与石墨烯的结构体的接合。

技术实现要素:

10.本发明是鉴于上述情况完成的,其目的在于提供一种陶瓷-铜-石墨烯接合体及其制造方法,在所述陶瓷-铜-石墨烯接合体中,由铜或铜合金构成的铜部件与含有石墨烯聚集体的含石墨烯的碳质部件牢固地接合,能够抑制电流流入接合部分,即使在负荷冷热循环时也不会产生剥离,冷热循环可靠性优异。

11.为了解决这种问题而达到上述目的,本发明的陶瓷-铜-石墨烯接合体为通过接合陶瓷部件、由铜或铜合金构成的铜部件及含有石墨烯聚集体的含石墨烯的碳质部件而成的结构,其特征在于,在所述铜部件和所述含石墨烯的碳质部件的接合界面中,在含石墨烯的碳质部件侧形成有活性金属碳化物层,所述活性金属碳化物层包含选自ti、zr、nb及hf中的一种或两种以上的活性金属的碳化物,在该活性金属碳化物层和所述铜部件之间形成有在

cu的母相中固溶有mg的mg固溶层。

12.关于该结构的陶瓷-铜-石墨烯接合体,在铜部件与含石墨烯的碳质部件的接合界面中,在含石墨烯的碳质部件的接合面形成有活性金属碳化物层,在铜部件的接合面侧形成有在cu的母相中固溶有mg的mg固溶层。由此,mg固溶层中的mg与活性金属碳化物层中的活性金属充分反应,通过该活性金属碳化物层牢固地接合铜部件与含石墨烯的碳质材料,因此在冷热循环负荷时,能够抑制在接合界面产生裂纹和剥离。此外,由于该结构的陶瓷-铜-石墨烯接合体包含铜作为构成材料,因此具有在过渡期间作为散热装置有效地进行散热的功能。

13.并且,在该结构的陶瓷-铜-石墨烯接合体中,由于具有导电性的铜部件被陶瓷部件覆盖,因此在与规定的设备接触时,能够抑制电流通过铜部件流入接合部分,并维持铜部件与含石墨烯的碳质部件的接合。

14.因此,该结构的陶瓷-铜-石墨烯接合体能够一边抑制伴随冷热循环在接合界面产生剥离一边维持稳定的散热特性,能够实现高可靠性。

15.在此,在本发明的陶瓷-铜-石墨烯接合体中,优选在所述mg固溶层存在cu-mg金属间化合物相,该cu-mg金属间化合物相由包含cu和mg的金属间化合物构成。

16.在这种情况下,cu-mg金属间化合物相分布在与活性金属碳化物层的接合面侧,并密切参与接合,因此能够提高与活性金属碳化物层的接合强度。

17.在所述mg固溶层内,将从所述活性金属碳化层和所述mg固溶层的边界起朝向铜部件侧距离50μm的范围内的区域的面积作为a,所述cu-mg金属间化合物相的面积作为b时,比率b/a优选为0.3以下。

18.并且,本发明的陶瓷-铜-石墨烯接合体中,优选在所述mg固溶层存在第二金属间化合物相,该第二金属间化合物相由含有cu和所述活性金属的金属间化合物构成。

19.在这种情况下,第二金属间化合物相分布在与活性金属碳化物层的接合面侧,并密切参与接合,因此能够提高与活性金属碳化物层的接合强度。

20.并且,在本发明的陶瓷-铜-石墨烯接合体中,所述陶瓷部件由含氧陶瓷构成,在所述陶瓷部件和所述铜部件的接合界面中,可以在所述陶瓷部件侧形成有氧化镁层。

21.在这种情况下,通过形成氧化镁层,能够强化含氧的陶瓷部件与铜部件的接合,在冷热循环负荷时,能够抑制在接合界面产生裂纹和剥离。

22.并且,在本发明的陶瓷-铜-石墨烯接合体中,所述陶瓷部件由含氮陶瓷构成,在所述陶瓷部件和所述铜部件的接合界面中,在所述陶瓷部件侧可以形成有活性金属氮化物层,该活性金属氮化物层包含选自ti、zr、nb及hf中的一种或两种以上的活性金属的氮化物。

23.在这种情况下,通过形成包含选自ti、zr、nb及hf中的一种或两种以上的活性金属的氮化物的活性金属氮化物层,能够强化含氮的陶瓷部件和铜部件的接合,在冷热循环负荷时,能够抑制在接合界面界产生裂纹和剥离。

24.此外,本发明的陶瓷-铜-石墨烯接合体中,优选所述含石墨烯的碳质部件被设为如下结构:包含由单层或多层的石墨烯堆积而成的石墨烯聚集体及扁平状的石墨颗粒,且以扁平状的所述石墨颗粒的基底面叠摞的方式将所述石墨烯聚集体作为粘合剂层叠,扁平状的所述石墨颗粒的基底面朝向一方向取向。

25.在这种情况下,能够进一步提高含石墨烯的碳质部件中的导热性。

26.本发明的陶瓷-铜-石墨烯接合体的制造方法的特征在于,是用于制造上述陶瓷-铜-石墨烯接合体的陶瓷-铜-石墨烯接合体的制造方法,该陶瓷-铜-石墨烯接合体的制造方法具有:铜-石墨烯接合工序,将所述铜部件和所述含石墨烯的碳质部件进行接合;以及铜-陶瓷接合工序,将所述铜部件和所述陶瓷部件进行接合,所述铜-石墨烯接合工序具备:活性金属及mg配置工序,在所述铜部件与所述含石墨烯的碳质部件之间,配置选自ti、zr、nb及hf中的一种或两种以上的活性金属及mg;层叠工序,通过活性金属及mg层叠所述铜部件和所述含石墨烯的碳质部件;及接合工序,以将通过活性金属及mg层叠的所述铜部件和所述含石墨烯的碳质部件在层叠方向加压的状态,在真空气氛下进行加热处理而接合,所述活性金属及mg配置工序中,将活性金属量设为0.4μmol/cm2以上,将mg量设为14μmol/cm2以上。

27.根据该结构的陶瓷-铜-石墨烯接合体的制造方法,在活性金属及mg配置工序中,将活性金属量设为0.4μmol/cm2以上,将mg量设为14μmol/cm2以上,因此能够充分得到界面反应所需的液相。因此,能够可靠地接合铜部件和含石墨烯的碳质材料。

28.在此,在本发明的陶瓷-铜-石墨烯接合体的制造方法中,优选所述接合工序中的加压荷载在0.049mpa以上且1.96mpa以下的范围内,所述接合工序中的加热温度在700℃以上且950以下的范围内。

29.在这种情况下,在接合工序中,加压荷载在0.049mpa以上且1.96mpa以下的范围内,并且加热温度在700℃以上且950℃以下的范围内,因此能够保持界面反应所需的液相,从而能够促进均匀的界面反应。

30.并且,在本发明的陶瓷-铜-石墨烯接合体的制造方法中,优选在所述铜-陶瓷接合工序中,在所述铜部件与所述陶瓷部件之间,配置选自ti、zr、nb及hf中的一种或两种以上的活性金属及mg,以将通过所述活性金属及所述mg层叠的所述铜部件和所述含石墨烯的碳质部件在层叠方向进行了加压的状态,在真空气氛下进行加热处理而接合,

31.在这种情况下,选自ti、zr、nb及hf中的一种或两种以上的活性金属及mg用作接合材料,强化了铜部件与所述陶瓷部件的接合,因此在冷热循环负荷时,能够抑制在接合界面产生裂纹和剥离。

32.并且,本发明的陶瓷-铜-石墨烯接合体的制造方法中,优选所述铜-陶瓷接合工序中,在所述铜部件与所述陶瓷部件之间配置mg,以将通过所述mg层叠的所述铜部件和所述含石墨烯的碳质部件在层叠方向进行了加压的状态,在真空气氛下进行加热处理而接合,

33.在这种情况下,mg用作接合材料,强化了铜部件与所述陶瓷部件的接合,因此在冷热循环负荷时,能够抑制在接合界面产生裂纹和剥离。

34.本发明的陶瓷-铜-石墨烯接合结构为通过接合陶瓷部件、由铜或铜合金构成的铜部件及含有石墨烯聚集体的含石墨烯的碳质部件而成的结构,其特征在于,在所述铜部件和所述含石墨烯的碳质部件的接合界面中,在所述含石墨烯的碳质部件侧形成有活性金属碳化物层,该活性金属碳化物层包含选自ti、zr、nb及hf中的一种或两种以上的活性金属的碳化物,在该活性金属碳化物层和所述铜部件之间形成有在cu的母相中固溶有mg的mg固溶层。

35.在具有该结构的陶瓷-铜-石墨烯接合结构中,在铜部件与含石墨烯的碳质部件的

接合界面中,在含石墨烯的碳质部件的接合面形成有活性金属碳化物层,在铜部件的接合面侧形成有在cu的母相中固溶有mg的mg固溶层。由此,mg固溶层中的mg与活性金属碳化物层中的活性金属充分反应,通过该活性金属碳化物层牢固地接合铜部件与含石墨烯的碳质材料,因此在冷热循环负荷时,能够抑制在接合界面产生裂纹和剥离。此外,由于具有该接结构的陶瓷-铜-石墨烯接合结构包含铜作为构成材料,因此具有在过渡期间作为散热装置有效地进行散热的功能。

36.并且,在该结构的陶瓷-铜-石墨烯接合结构中,由于具有导电性的铜部件被陶瓷部件覆盖,因此在与规定的设备接触时,能够抑制电流通过铜部件流入接合部分,并维持铜部件与含石墨烯的碳质部件的接合。

37.因此,该结构的陶瓷-铜-石墨烯接合结构能够一边抑制伴随冷热循环的接合界面的剥离的产生一边维持稳定的散热特性,从而能够实现高可靠性。

38.根据本发明,能够提供一种铜-石墨烯接合体及其制造方法,在所述铜-石墨烯接合体中,由铜或铜合金构成的铜部件与含有石墨烯聚集体的含石墨烯的碳质部件牢固地接合,能够抑制流入接合部分的电流,即使在冷热循环负荷时也不会产生剥离,冷热循环可靠性优异。

附图说明

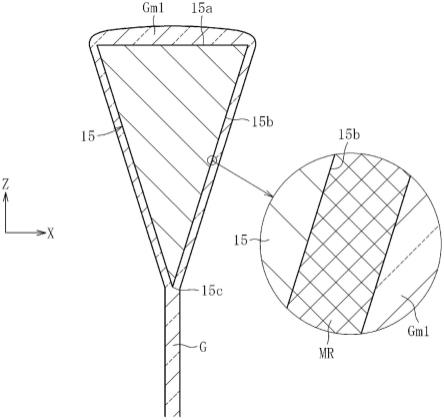

39.图1是使用本发明的实施方式的陶瓷-铜-石墨烯接合体(绝缘基板)的功率模块的概略说明图。

40.图2是本发明的实施方式的陶瓷-铜-石墨烯接合体(绝缘基板)的概略说明图。

41.图3是本发明的实施方式的陶瓷-铜-石墨烯接合体(绝缘基板)中的铜部件与含石墨烯的碳质部件的接合界面、铜部件与陶瓷部件的接合界面的放大示意图。

42.图4是表示本发明的实施方式的陶瓷-铜-石墨烯接合体(绝缘基板)的制造方法的一例的流程图。

具体实施方式

43.以下,参考附图对本发明实施方式进行说明。另外,以下所示的各实施方式是为了更好地理解本发明的主旨而具体说明的,除非另有说明,否则本发明不限于此。并且,以下说明中所使用的附图,为了使本发明的特征易于理解,为方便起见,有放大显示重要部分的情况,各构成要件的尺寸比率等不一定与实际相同。

44.首先,参考图1至图4对本发明的实施方式的陶瓷-铜-石墨烯接合体(陶瓷-铜-石墨烯接合结构)进行说明。

45.本实施方式的陶瓷-铜-石墨烯接合体为具有通过接合陶瓷部件、由铜或铜合金构成的铜部件、含有石墨烯聚集体的含石墨烯的碳质部件而成的结构的绝缘基板20。

46.首先,对使用本实施方式的陶瓷-铜-石墨烯接合体(绝缘基板20)的功率模块进行说明。

47.图1所示的功率模块1具备:绝缘电路基板10、通过焊料层2接合于该绝缘电路基板10的一面侧(图1中为上侧)的半导体元件3、及配设于绝缘电路基板10的另一面侧(图1中为下侧)的散热器31。

48.绝缘电路基板10具备:绝缘层(绝缘基板20)、配设于该绝缘层的一面(图1中为上面)的电路层12、配设于绝缘层的另一面(图1中为下面)的金属层13。

49.绝缘层防止电路层12与金属层13之间的电连接,由本实施方式的绝缘基板20构成。

50.电路层12通过接合导电性优异的金属板而形成于绝缘层(绝缘基板20)的一面上。在本实施方式中,作为构成电路层12的金属板,使用由铜或铜合金构成的铜板,具体而言使用无氧铜的轧制板。在该电路层12形成有电路图,其一面(图1中为上面)作为供半导体元件3搭载的搭载面。

51.并且,成为电路层12的金属板(铜板)的厚度设定在0.1mm以上且1.0mm以下的范围内,在本实施方式中也可以设定为0.6mm。

52.另外,作为电路层12的金属板(铜板)与绝缘基板20的接合方法没有特别限定,能够使用活性金属钎料等来接合。

53.金属层13通过接合导热性优异的金属板而形成于绝缘层(绝缘基板20)的另一面。在本实施方式中,作为构成金属层13的金属板,使用由铜或铜合金构成的铜板,具体而言使用无氧铜的轧制板。

54.并且,成为金属层13的金属板(铜板)的厚度设定在0.1mm以上且1.0mm以下的范围内,在本实施方式中也可以设定为0.6mm。

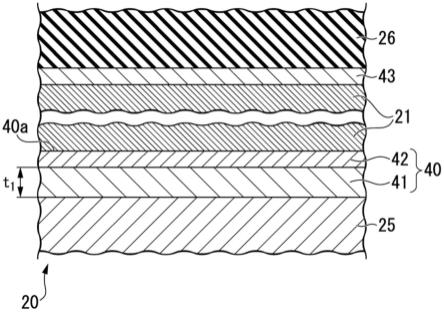

55.另外,成为金属层13的金属板(铜板)与绝缘基板20的接合方法没有特别限定,能够使用活性金属钎料等来接合。

56.散热器31用于冷却前述的绝缘电路基板10,且形成为设有多个用于流通冷却介质(例如冷却水)的流路32的结构。

57.该散热器31优选导热性良好的材质,例如以铝或铝合金、铜或铜合金构成,在本实施方式中也可以由纯度为99质量%以上的2n铝构成。

58.另外,本实施方式中,绝缘电路基板10的金属层13和散热器31通过固相扩散接合方法接合。

59.半导体元件3使用例如si或sic等半导体材料构成。该半导体元件3通过焊料层2搭载于电路层12上,该焊料层2由例如sn-ag类、sn-in类或sn-ag-cu类的焊料构成。

60.并且,如图2所示,构成绝缘层的本实施方式的绝缘基板20设为如下结构:通过层叠由陶瓷部件构成的陶瓷板26、由铜或铜合金构成的铜部件构成的铜板21及由含有石墨烯聚集体的含石墨烯的碳质部件构成的碳板25而成。在碳板25的两个主面分别接合铜板21。

61.在此,作为绝缘基板20,例举了依次层叠陶瓷板26、铜板21、碳板25、铜板21、陶瓷板26的绝缘基板,但是只要层叠方向的最外层(端部)为陶瓷板26,且保持陶瓷板26、铜板21、碳板25的顺序即可,对层叠板的数量没有限制。

62.构成碳板25的含石墨烯的碳质部件优选设为如下结构:包含石墨烯聚集体及扁平状的石墨颗粒,该石墨烯聚集体由单层或多层的石墨烯堆积而成,且以扁平状的所述石墨颗粒的基底面叠摞的方式将石墨烯聚集体作为粘合剂层叠。扁平状的石墨颗粒的基底面优选具有朝向一个方向取向的结构。

63.扁平状的石墨颗粒具有呈现碳六角网面的基底面及呈现碳六角网面的端部的边缘面。作为该扁平状的石墨颗粒,能够使用鳞片状石墨、鳞状石墨、土状石墨、薄片状石墨、

凝析石墨(

キッシュグラファイト

)、热解石墨、高定向热解石墨等。

64.在此,从石墨颗粒的基底面观察到的平均粒径优选在10μm以上且1000μm以下的范围内,更优选在50μm以上且800μm以下的范围内。通过将石墨颗粒的平均粒径设为上述范围内,从而提高导热性。

65.此外,石墨颗粒的厚度优选在1μm以上且50μm以下的范围内,更优选在1μm以上且20μm以下的范围内。通过将石墨颗粒的厚度设在上述范围内,适当地调节石墨颗粒的取向性。

66.并且,通过将石墨颗粒的厚度设在从基底面观察到的粒径的1/1000~1/2的范围内,适当地调节优异的导热性及石墨颗粒的取向性。

67.石墨烯聚集体是单层或多层的石墨烯堆积而成,多层石墨烯的层叠数为例如100层以下,优选为50层以下。该石墨烯的聚集体可通过例如如下过程制造:将单层或多层的石墨烯分散于含有低级醇或水的溶剂中而得到的石墨烯分散液滴在滤纸上,一边分离溶剂一边堆积。

68.在此,石墨烯聚集体的平均粒径优选在1μm以上且1000μm以下的范围内。通过将石墨烯聚集体的平均粒径设在上述范围内,可提高导热性。

69.此外,石墨烯聚集体的厚度优选在0.05μm以上且小于50μm的范围内。通过将石墨烯聚集体的厚度设在上述范围内,可确保碳质部件的强度。

70.在此,图3表示通过由铜部件构成的铜板21与由含石墨烯的碳质部件构成的碳板25的接合界面、以及铜板21与陶瓷板26的接合界面的放大示意图,该铜部件由铜或铜合金构成。如图3所示,在由铜部件构成的铜板21与由含石墨烯的碳质部件构成的碳板25之间(接合界面40),在碳板25的接合面形成有包含一种或两种活性金属的碳化物的活性金属碳化物层41。

71.并且,铜板21中含有mg、cu等单体金属、cu-mg、cu-ti等金属间化合物(imcs)等,尤其在接合界面40中,在铜板21与活性金属碳化物层41之间形成有在cu的母相中固溶有mg的mg固溶层42。在mg固溶层42中,可以存在由含有cu和mg的金属间化合物构成的cu-mg金属间化合物相,也可以存在由含有cu和活性金属的金属间化合物构成的第二金属间化合物相。

72.该cu-mg金属间化合物相由cu2mg相和/或cumg2相构成。

73.在mg固溶层42中,在沿着铜部件和含石墨烯的碳质部件的层叠方向的截面处,将从活性金属碳化物层41的边界面40a向铜部件侧距离50μm的范围内的区域的面积作为a(μm2),所述cu-mg金属间化合物相的面积作为b(μm2)时,比率b/a优选为0.3以下,更优选为0.25以下,最优选为0.15以下。

74.另外,mg固溶层42不含有cu-mg金属间化合物相时,即比率b/a有时为0。

75.活性金属碳化物层41通过在接合时夹在铜板21和碳板25之间的接合材料中所含的活性金属与碳板25中所含的碳发生反应而形成。

76.作为构成活性金属碳化物层41的活性金属,例如能够使用选自ti、zr、hf及nb中的一种或两种以上。在本实施方式中,活性金属为ti,活性金属碳化物层41由碳化钛(ti-c)构成。

77.在此,如果活性金属碳化物层41的厚度t1小于0.05μm,则活性金属与碳的反应不充分,通过活性金属碳化物层41的铜板21与碳板25的接合强度有可能不充分。另一方面,如

果活性金属碳化物层41的厚度t1超过1.5μm,则在冷热循环负荷时在活性金属碳化物层41中有可能产生裂纹。

78.因此,在本实施方式中,优选将活性金属碳化物层41的厚度t1设定在0.05μm以上1.5μm以下的范围内。

79.另外,活性金属碳化物层41的厚度t1的下限更优选为0.1μm以上,进一步优选为0.25μm以上。另一方面,活性金属碳化物层41的厚度t1的上限更优选为1.2μm以下,进一步优选为1.0μm以下。

80.陶瓷板26通过化合物层43与铜板21接合。化合物层43是通过如下过程形成的层:选自ti、zr、nb及hf中的一种或两种以上的活性金属或mg作为接合材料与陶瓷板26的构成元素发生反应而形成。作为陶瓷板26,例如使用含有al2o3、添加zr的al2o3等氧化物、aln、si3n4等氮化物、sialon的陶瓷板。

81.在陶瓷板26以氧化物为主成分的情况下,优选使用mg作为接合材料,此时构成化合物层43的主要元素为mgo。并且,在陶瓷板26以氮化物为主成分的情况下,优选使用ti作为接合材料,此时构成化合物层43的主要元素成为tin。

82.接着,参考图4所示的流程图对本实施方式的陶瓷-铜-石墨烯接合体(绝缘基板20)的制造方法进行说明。

83.(碳板形成工序s01)

84.首先,将上述的扁平状的石墨颗粒及石墨烯聚集体按照规定的配合比称量,并通过球磨机等现有的混合装置将其混合。

85.通过将所得到的混合物填充于规定形状的模具中并进行加压从而得到成型体。另外,加压时也可以进行加热。

86.并且,对于所得到的成型体进行切割加工来获得碳板25。

87.另外,对于成型时的压力,优选设在20mpa以上且1000mpa以下的范围内,进一步优选设为100mpa以上且300mpa以下的范围内。

88.并且,成型时的温度优选设在50℃以上且300℃以下的范围内。

89.此外,加压时间优选设在0.5分钟以上且10分钟以下的范围内。

90.(第一活性金属及mg配置工序s02)

91.接着,准备由铜或铜合金构成的铜板21,将该铜板21的接合面与在前一工序中得到的碳板25的接合面对置,在两板之间作为接合材料配置选自ti、zr、nb及hf中的一种或两种以上的活性金属及mg。在将铜板21变更为其他材质的板时,进一步配置cu作为接合材料。

92.活性金属及mg能够通过溅射、(共)蒸镀、箔材或浆料(还能够利用活性金属及mg的氢化物)的涂布来配置。

93.作为接合材料,配置在铜板21与碳板25之间的活性金属量设为0.4μmol/cm2以上,mg量设为14μmol/cm2以上。优选活性金属量在0.4μmol/cm2以上且47.0μmol/cm2以下的范围内,cu量在4μmol/cm2以上且350μmol/cm2以下的范围内,mg量在14μmol/cm2以上且180μmol/cm2以下的范围内。

94.(第一层叠工序s03)

95.接着,在上述碳板25的两个主面上分别通过接合材料而层叠(粘贴)铜板21。

96.(第一接合工序s04)

97.接着,将通过接合材料层叠的碳板25和铜板21在层叠方向进行加压并且加热之后冷却,从而接合碳板25、铜板21及陶瓷板26。

98.在此,加热温度优选设在700℃以上且950℃以下的范围内。并且,加热温度的保持时间优选设在10分钟以上且180分钟以下的范围内。此外,加压压力优选设在0.049mpa以上且1.96mpa以下的范围内。并且,接合时的气氛优选设为非氧化性气氛。

99.通过该第一接合工序s04,在碳板25与铜板21的接合界面中,接合材料中所含的活性金属(本实施方式中为ti)与碳板25所含的碳发生反应,由此在碳板25的接合面上形成活性金属碳化物层41。

100.并且,接合材料中所含的cu、mg及活性金属的一部分被铜板21吸收,此外,通过接合材料中所含的cu和mg发生反应,由此在铜板21与活性金属碳化物层41之间形成在cu的母相中固溶有mg的mg固溶层42。在mg固溶层42中,可以存在由含有cu和mg的金属间化合物构成的cu-mg金属间化合物相,也可以存在由含有cu和活性金属的金属间化合物构成的第二金属间化合物相。

101.(第二活性金属及mg配置工序s05)

102.接着,准备陶瓷板26,将该陶瓷板26的接合面与铜板25的接合面对置,将由选自ti、zr、nb及hf中的一种或两种以上的活性金属、mg中的至少一个构成的材料配置在两个板之间。

103.活性金属及mg能够通过溅射、(共)蒸镀、箔材或浆料(还能够利用活性金属及mg的氢化物)的涂布来配置。

104.作为接合材料,在铜板21与陶瓷板25之间配置选自ti、zr、nb及hf中的一种或两种以上的活性金属时,所配置的活性金属量优选设在0.4μmol/cm2以上且47.0μmol/cm2以下的范围内。并且,作为接合材料,在铜板21与陶瓷板25之间配置mg时,所配置的mg量优选设为14μmol/cm2以上且180μmol/cm2以下的范围内。

105.(第二层叠工序s06)

106.接着,在层叠于碳板25的两个铜板21的每一个上,通过接合材料而层叠陶瓷板26。此时的铜板21的接合面成为与碳板25相反侧的主面。

107.(第二接合工序s07)

108.接着,将通过接合材料层叠的铜板21和陶瓷板26在层叠方向进行加压并且加热之后冷却,从而接合铜板21和陶瓷板26。

109.在此,加热温度优选设在700℃以上且950℃以下的范围内。并且,加热温度的保持时间优选设在10分钟以上且90分钟以下的范围内。此外,加压压力优选设在0.049mpa以上且1.96mpa以下的范围内。并且,接合时的气氛优选设为非氧化性气氛。

110.通过该第二接合工序s07,同样在铜板21与陶瓷板26的接合界面中,构成陶瓷板26的氧或氮与接合材料的元素发生反应,而形成氧化物层或氮化物层。

111.当陶瓷板26含有al2o3、添加zr的al2o3等氧化物且铜板21与陶瓷板26的接合材料为mg的情况下,通过接合工序s04,mg与陶瓷板26中所含的氧发生反应,在铜板21与陶瓷板26的接合界面形成mgo层(化合物层43)。

112.当陶瓷板26含有aln、si3n4等氮化物且铜板21与陶瓷板26的接合材料为ti的情况下,通过接合工序s04,ti与陶瓷板26中所含的氮发生反应,在铜板21与陶瓷板26的接合界

面形成tin层(化合物层43)。

113.当陶瓷板26含有sialon且铜板21与陶瓷板26的接合材料为ti的情况下,通过接合工序s04,ti与陶瓷板26中所含的氮发生反应,在铜板21与陶瓷板26的接合界面形成tin层(化合物层43)。

114.通过以上工序,可制造本实施方式的陶瓷-铜-石墨烯接合体(绝缘基板20)。

115.另外,在上述实施方式中,接合碳板25和铜板21之后,接合铜板21和陶瓷板26,但也可以同时接合碳板25、铜板21及陶瓷板26。

116.具体而言,首先,在碳板25的一个面配置作为接合材料的选自ti、zr、nb及hf中的一种或两种以上的活性金属及mg,在所配置的活性金属及mg上层叠铜板21。进而,在铜板21上配置作为接合材料的选自ti、zr、nb及hf中的一种或两种以上的活性金属及mg,在所配置的活性金属及mg上层叠陶瓷板26。

117.在碳板25的另一个面层叠铜板21和陶瓷板26时,以同样的方法层叠碳板25、铜板21及陶瓷板26。

118.活性金属及mg能够通过溅射、(共)蒸镀、箔材或浆料(还能够利用活性金属及mg的氢化物)的涂布来配置。

119.接着,通过在层叠方向对碳板25、铜板21、陶瓷板26进行加压并且加热之后冷却,从而接合碳板25、铜板21及陶瓷板26。

120.在此,加热温度优选设在700℃以上且950℃以下的范围内。并且,加热温度的保持时间优选设在10分钟以上且180分钟以下的范围内。此外,加压压力优选设在0.049mpa以上且1.96mpa以下的范围内。并且,接合时的气氛优选设为非氧化性气氛。

121.如上所述,根据本实施方式的陶瓷-铜-石墨烯接合体(绝缘基板20),在铜部件(铜板21)与含石墨烯的碳质部件(碳板25)的接合界面中,在含石墨烯的碳质部件的接合面形成有活性金属碳化物层41,在铜部件的接合面侧形成有在cu的母相中固溶有mg的mg固溶层42。由此,mg固溶层42中的mg与活性金属碳化物层41中的活性金属充分反应,通过该活性金属碳化物层41牢固地接合铜部件与含石墨烯的碳质材料,因此在冷热循环负荷时,能够抑制在接合界面产生裂纹和剥离。此外,由于本实施方式的陶瓷-铜-石墨烯接合体包含铜作为其构成材料,因此具有在过渡期间作为散热装置有效地进行散热的功能。

122.并且,在本实施方式的陶瓷-铜-石墨烯接合体中,由于具有导电性的铜部件被陶瓷部件覆盖,因此在与规定的设备接触时,能够抑制电流通过铜部件流入接合部分,并维持铜部件与含石墨烯的碳质部件的接合。

123.因此,本实施方式的陶瓷-铜-石墨烯接合体可能够一边抑制伴随冷热循环的接合界面的剥离的产生一边维持稳定的散热特性,能够实现高可靠性。

124.并且,在本实施方式的陶瓷-铜-石墨烯接合体中,优选在mg固溶层存在由含有cu和mg的金属间化合物构成的cu-mg金属间化合物相。在这种情况下,cu-mg金属间化合物相分布在与活性金属碳化物层的接合面侧,并密切参与接合,因此能够提高与活性金属碳化物层的接合的强度。

125.并且,在本实施方式的陶瓷-铜-石墨烯接合体中,优选在mg固溶层存在由含有cu和活性金属的金属间化合物构成的第二金属间化合物相。在这种情况下,第二金属间化合物相分布在与活性金属碳化物层的接合面侧,并密切参与接合,因此能够提高与活性金属

碳化物层的接合的强度。

126.并且,在本实施方式的陶瓷-铜-石墨烯接合体中,陶瓷部件由含氧陶瓷构成,在陶瓷部件和铜部件的接合界面中,可以在陶瓷部件侧形成有氧化镁层。在这种情况下,通过形成氧化镁层,能够强化含氧陶瓷部件与铜部件的接合,在冷热循环负荷时,能够抑制在接合界面产生裂纹和剥离。

127.并且,在本实施方式的陶瓷-铜-石墨烯接合体中,陶瓷部件由含氮陶瓷构成,在陶瓷部件和铜部件的接合界面中,在陶瓷部件侧可以形成有包含选自ti、zr、nb及hf中的一种或两种以上的活性金属的氮化物的活性金属氮化物层。在这种情况下,通过形成包含选自ti、zr、nb及hf中的一种或两种以上的活性金属的氮化物的活性金属氮化物层,能够强化含氮陶瓷部件和铜部件的接合,在冷热循环负荷时,能够抑制在接合界面界产生裂纹和剥离。

128.此外,在本实施方式的陶瓷-铜-石墨烯接合体中,优选含石墨烯的碳质部件被设为如下结构:包含由单层或多层的石墨烯堆积而成的石墨烯聚集体及扁平状的石墨颗粒,且以扁平状的所述石墨颗粒的基底面叠摞的方式将所述石墨烯聚集体作为粘合剂层叠,扁平状的所述石墨颗粒的基底面朝向一方向取向。在这种情况下,能够进一步提高含石墨烯的碳质部件中的导热性。

129.综上所述,对本发明的实施方式进行了说明,但本发明不限于此,可在不脱离本发明技术思想的范围内适当地变更。

130.例如,本实施方式中,说明了在绝缘电路基板的电路层搭载半导体元件(功率半导体元件)而构成功率模块的方式,但不限于此。例如,也可以在绝缘电路基板上搭载led元件而构成led模块,也可以在绝缘电路基板的电路层搭载热电元件而构成热电模块。

131.并且,本实施方式中,如图1所示,对适用本实施方式的绝缘基板20作为绝缘电路基板10的绝缘层的情况进行了说明,但本发明不限于此,本发明的陶瓷-铜-石墨烯接合体的使用方法没有特别限制。

132.实施例

133.对为了确认本发明的有效性而进行的确认实验(本发明例1~8、11~19、比较例1~3)进行说明。

134.如本实施方式所公开那样,以规定的配合比配合并混合扁平状的石墨颗粒及石墨烯聚集体,通过加压加热成型从而获得成型体,其结构为以扁平状的所述石墨颗粒的基底面叠摞的方式将石墨烯聚集体作为粘合剂层叠。将得到的成型体切出,得到碳板(40mm

×

40mm

×

厚度1.0mm)。

135.以表1、表2所示的mg量及活性金属量将mg及活性金属配置在该碳板的一个面,在所配置的mg及活性金属上层叠铜板(37mm

×

37mm

×

厚度0.3mm),进而以表1、表2所示的mg量及活性金属量将mg及活性金属配置在铜板上,在所配置的mg及活性金属上层叠陶瓷板(氮化硅制,37mm

×

37mm

×

厚度0.3mm),在表1、表2所示的条件下接合碳板、铜板及陶瓷板。

136.配置在碳板的一个面的mg量及活性金属量与配置在铜板上的mg量及活性金属量相同。

137.另外,mg及活性金属使用共蒸镀来配置。

138.在此,观察碳板与铜板的接合界面,确认了活性金属碳化物层的有无、cu-mg金属间化合物相的有无、活性金属化合物相的有无及mg固溶层的有无。

139.(活性金属碳化物层的有无)

140.在得到的接合体的沿层叠方向的截面中,使用扫描透射型电子显微镜(fei公司制造的titan chemistem(带eds检测器)),在20000倍至120000倍的倍率、加速电压200kv的条件下观察铜板与碳板的接合界面。映射使用能量分散型x射线分析法(thermo scientific制造的nss7)进行,并且在活性金属和c重叠的区域中,通过照射聚焦到1nm左右的电子束(nbd(纳米束衍射)法)获得电子衍射图案。该电子衍射图案是活性金属和c的金属间化合物时,将活性金属碳化物层视为“有”。

141.(cu-mg金属间化合物相的有无)

142.在得到的接合体的沿层叠方向的截面中,使用电子探针显微分析仪(jeol,ltd.制造的jxa-8539f),在2000倍的倍率、加速电压15kv的条件下观察铜板与碳板的接合界面,获得了包含接合界面的区域(400μm

×

600μm)(以下,称为观察区域)的mg的元素map。基于确认到存在mg的区域内的定量分析的5个点的平均值,将满足cu浓度为5原子%以上且mg浓度为30原子以上且70原子%以下的区域作为cu-mg金属间化合物相,从而确认了cu-mg金属间化合物的有无。另外,这里的浓度是cu和mg的总量为100原子%时的浓度。

143.并且,在本发明例11~19的接合体中,将观察区域中从活性金属碳化层与mg固溶层的边界起朝向铜部件侧距离50μm的范围内的区域的面积作为a,将观察区域中从活性金属碳化层与mg固溶层的边界起朝向铜部件侧距离50μm的范围内的区域的cu-mg金属间化合物相的面积作为b时,测量了比率b/a。

144.(活性金属化合物相的有无)

145.使用电子探针显微分析仪(jeol ltd.制造的jxa-8539f),在2000倍的倍率、加速电压15kv的条件下观察铜板与陶瓷基板的接合界面,获得了包含接合界面的区域(400μm

×

600μm)的活性金属的元素map。基于确认到存在活性金属的区域内的定量分析的5个点的平均值,将满足cu浓度为5原子%以上且活性金属浓度为16原子以上且70原子%以下的区域作为cu-活性金属间化合物相,确认活性金属化合物相的有无,表示为第二金属间化合物相的有无。另外,这里的浓度是cu和活性金属的总量为100原子%时的浓度。

146.(mg固溶相的有无)

147.使用电子探针显微分析仪(jeol ltd.制造的jxa-8539f)在2000倍的倍率,加速电压15kv的条件下观察了包含铜板与陶瓷基板的接合界面的区域(400μm

×

600μm)。从陶瓷基板表面向铜板侧以10μm的间隔,根据铜板的厚度在10个点以上且20个点以下的范围内进行定量分析,将mg浓度为0.01原子%以上且6.9原子%以下的区域作为mg固溶相,确认了mg固溶相的有无。

148.并且,对于得到的本发明例1~8、比较例1~3的接合体,使其负荷了2000次-40℃

×

5分钟150℃

×

5分钟的冷热循环。

149.并且,对得到的本发明例11~19的接合体,在真空气氛中重复10次以400℃加热30分钟并冷却至室温(25℃)的加热试验。

150.之后,使用超声波探伤仪(hitachi power solutions co.,ltd.制造的finesat200)对这些接合体测量碳板和铜板之间的初期接合面积和非接合面积,由下式计算出碳板与铜板的界面的接合率。

151.(接合率)={[(初期接合面积)-(非接合部面积)]/(初期接合面积)}

×

100

[0152]

这里的初期接合区域是指本应接合的部分的面积。并且,非接合面积区域是指应该连接的部分中实际没有连接的部分,即剥离的部分的面积。在将超声波探伤像进行了二值化处理的图像中,剥离是以接合部内的白色部显示的,因此将该白色部的面积作为非接合面积(剥离面积)。

[0153]

[表1]

[0154][0155]

[表2]

[0156][0157]

在比较例1中,由于mg少,因此在界面生成的液相少,活性金属碳化物层的生成不充分。在比较例2中,由于活性金属量少,因此活性金属碳化物层的生成不充分。在比较例3中,由于mg少,因此在界面生成的液相少,此外由于活性金属量少,因此活性金属碳化物层的生成不充分。因此,铜板与碳板的接合率在初期阶段显示为低于55%的较低值,冷循环负荷后变为0~2%左右,可以看出接合几乎完全被消除。

[0158]

相对于此,在本发明例1~8、11~19的陶瓷-铜-石墨烯接合体中,由于在接合部设置有活性金属碳化物层和mg固溶层,因此铜板与碳板的接合率显示出超过95%的较高值,可知即使进行了与比较例1~3相同的冷热循环负荷或加热试验也不低于90%。由这些结果

可知,本发明例1~8、11~19的陶瓷-铜-石墨烯接合体可抑制冷却循环负荷时的剥离,并且具有充分的强度,实现高可靠性。

[0159]

符号说明

[0160]

20-绝缘基板(陶瓷-铜-石墨烯接合体),21-铜板(铜部件),25-碳板(含石墨烯的碳质部件),26-陶瓷板(陶瓷部件),40-接合界面,40a-边界面,41-活性金属碳化物层,42-mg固溶层,43-化合物层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。