1.本发明涉及化工反应器技术领域,具体地涉及一种环氧化物的制备装置以及环氧化物的制备方法。

背景技术:

2.1,2-环氧化合物简称为环氧化合物(epoxide),是一类具有三元环醚结构的化合物,其中最简单的化合物是环氧乙烷。环氧化合物由于环的张力缘故,使得它比一般的醚要活泼得多,可与多种试剂发生开环反应。

3.以环氧乙烷为例,环氧乙烷是乙烯工业衍生物中的重要有机化工产品,在化工、军事、医疗灭菌等方面应用广泛。目前环氧乙烷制备方法主要采用以银为催化剂的乙烯直接氧化法。在银的催化剂下,乙烯和氧气环氧化制环氧乙烷的过程中会伴随着乙烯或环氧乙烷完全氧化的副反应,副反应放出的热量是主反应的10倍以上。

4.制备环氧乙烷的传统反应器一般是大型列管式的固定床催化反应器,其中,列管的管径较小,大约在21mm-38.9mm之间,固定床催化反应器的顶部设置进口,固定床催化反应器的底部设置出口,并且由于环氧化反应过程中的放热量较大,列管内存在明显的温度梯度,为了控制床温,会尽量减少列管的管径,但是减少管径,易造成催化剂的堵塞,床层压降大,由此提高了投资成本。

技术实现要素:

5.本发明的目的是为了提供一种环氧化物的制备装置,该环氧化物的制备装置具有环形腔室,所述环形腔室内填充有供原料气反应得到环氧化物的催化剂以形成催化剂床层,并且所述环形腔室具有进料口和出料口,这样,原料气能够沿催化剂床层的径向流动并反应,使得沿垂直于环形腔室的高度方向上的温度较为均匀,并且在沿环形腔室的高度方向上,温度梯度较小,由此,整个反应过程中的温度易于控制,副反应较少。

6.为了实现上述目的,本发明一方面提供一种环氧化物的制备装置,所述环氧化物的制备装置包括环形柱体,所述环形柱体的内周壁和外周壁共同围合形成能够填充催化剂的环形腔室,所述环形柱体的外周壁设置有供原料气进入所述环形腔室的进料口,所述环形柱体的内周壁设置有供原料气在所述催化剂作用下反应得到的环氧化物排出的出料口,并且所述环形柱体的内周壁的端部形成与所述出料口相连通的排出口。

7.上述技术方案,通过在环形柱体内设置能够容纳催化剂的环形腔室,并在环形柱体的外周壁和内周壁上分别设置进料口和出料口,从而使得原料气沿垂直于环形腔室的高度方向进入环形腔室,之后,在催化剂的作用下进行反应以得到环氧化物,最终由出料口排出。虽然催化原料气进行反应以得到环氧化物的反应过程为放热反应,但由于原料气沿垂直于环形腔室的高度方向流动,因此便于对流传热,及时将反应产生的热量及时散发出去,这样使得沿垂直于环形腔室的高度方向上的温度较为均匀,并且在沿环形腔室的高度方向上,温度梯度较小,由此,整个反应过程中的温度易于控制,副反应较少;另外,在沿环形腔

室的高度方向上,基本不存在压降,有效避免了催化剂床层的堵塞。

8.优选地,所述环形柱体的外周壁呈网格状,所述环形柱体的外周壁具有多个第一网孔,其中:所述第一网孔形成为所述进料口。

9.优选地,多个所述第一网孔的总面积为所述外周壁的总面积的30-70%。

10.优选地,所述环形柱体的外周壁设置有多个第一环形口,所述第一环形口环绕所述环形柱体的中心轴线,多个所述第一环形口沿所述环形柱体的高度方向间隔分布,所述第一环形口形成为所述进料口。

11.优选地,多个所述第一环形口的总面积为所述外周壁的总面积的30-70%。

12.优选地,所述环形柱体的内周壁呈网格状,所述环形柱体的内周壁具有多个第二网孔,其中:所述第二网孔形成为所述出料口。

13.优选地,多个所述第二网孔的总面积为所述内周壁的总面积的30-70%。

14.优选地,所述环形柱体的内周壁设置有多个第二环形口,所述第二环形口环绕所述环形柱体的中心轴线,多个所述第二环形口沿所述环形柱体的高度方向间隔分布,所述第二环形口形成为所述出料口。

15.优选地,多个所述第二环形口的总面积为所述内周壁的总面积的30-70%。

16.优选地,所述环形柱体包括设置于所述环形腔室的背离所述排出口的一端的第一环形封闭面,所述第一环形封闭面连接所述环形柱体的内周壁和外周壁;和/或

17.所述环形柱体包括设置于所述环形腔室的靠近所述排出口的一端的第二环形封闭面,所述第二环形封闭面连接所述环形柱体的内周壁和外周壁。

18.优选地,所述环形柱体的内周壁围合形成与所述排出口相连通的流动通道;

19.所述环氧化物的制备装置包括设置于所述流动通道内的冷却机构,所述冷却机构配置为能够冷却流动于所述流动通道内的环氧化物。

20.优选地,所述冷却机构包括设置于所述流动通道内的换热管,所述换热管内设置有供与所述环氧化物换热的换热介质流动的换热通道,并且所述换热管沿所述环形柱体的高度方向延伸。

21.优选地,所述环形柱体的内周壁围合形成与所述排出口相连通的流动通道;

22.所述环氧化物的制备装置包括连通于所述流动通道的抽气机构,所述抽气机构配置为能够抽取所述流动通道内的气体以使得所述流动通道内维持负压。

23.本发明第二方面提供一种环氧化物的制备方法,所述环氧化物的制备方法包括以下步骤:

24.步骤s10:将用于制备环氧化物的原料气通入催化剂床层中,并使得所述原料气沿所述催化剂床层的径向流动,在催化剂的作用下,所述原料气反应得到环氧化物。

25.通过使得原料气沿催化剂床层的径向流动,从而能够将反应产生的热量及时散发出去,在沿催化剂床层的高度方向上,基本不存在压降,温度梯度较小,有效减少了飞温现象和催化剂床层的堵塞现象。

26.优选地,在所述步骤s10中,所述原料气的温度为250-265℃。

27.优选地,在所述步骤s10中,所述原料气的进料流速为0.5-2m/s;和/或

28.在所述步骤s10中,所述原料气在2-3mpa下进行反应。

29.优选地,所述原料气包括烯烃和氧气,优选地,烯烃包括碳原子数为1-5的链烯烃。

30.优选地,所述烯烃和氧气之间的物料比为烯烃:氧气=(2-4):1。

附图说明

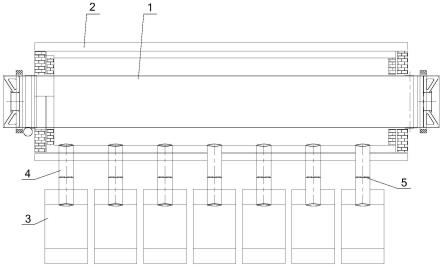

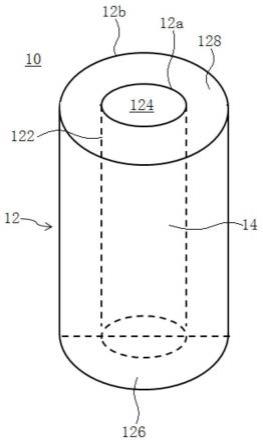

31.图1是本发明优选实施方式的环氧化物的制备装置的立体结构示意图。

32.附图标记说明

33.10-环氧化物的制备装置;12-环形柱体;12a-内周壁;12b-外周壁;122-出料口;124-排出口;126-第一环形封闭面;128-第二环形封闭面;14-流动通道。

具体实施方式

34.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指结合附图和实际应用中所示的方位理解,“内、外”是指部件的轮廓的内、外。

35.本发明提供了一种环氧化物的制备装置,环氧化物的制备装置10包括环形柱体12,可以理解的是,环形柱体12具有内周壁12a和外周壁12b,环形柱体12的内周壁12a和外周壁12b共同围合形成能够填充催化剂的环形腔室,可在环形柱体12的外周壁12b设置有供原料气进入环形腔室的进料口,可在环形柱体12的内周壁12a设置有供原料气在所述催化剂作用下反应得到的环氧化物排出的出料口122,并且环形柱体12的内周壁12a的端部形成与出料口122相连通的排出口124。通过在环形柱体12内设置能够容纳催化剂的环形腔室,并在环形柱体12的外周壁12b和内周壁12a上分别设置进料口和出料口122,从而使得原料气沿垂直于环形腔室的高度方向进入环形腔室,之后,在催化剂的作用下进行反应以得到环氧化物,最终由出料口122排出。虽然催化原料气进行反应以得到环氧化物的反应过程为放热反应,但由于原料气沿垂直于环形腔室的高度方向流动,可以认为原料气沿环形腔室的径向流动,因此便于对流传热,及时将反应产生的热量及时散发出去,这样使得沿垂直于环形腔室的高度方向上的温度较为均匀,并且在沿环形腔室的高度方向上,温度梯度较小,由此,整个反应过程中的温度易于控制,副反应较少;另外,在沿环形腔室的高度方向上,基本不存在压降,有效避免了催化剂床层的堵塞。此外,还需要说明的是,由于温度易于控制,因此,可使得环形柱体12具有较大的尺寸,这样,可提高环形柱体12的反应规模。可以理解的是,催化剂可填满环形腔室以形成催化剂床层,催化剂可包括银。优选地,环形柱体12的横截面可呈圆环状。

36.需要说明的是,环氧化物的制备装置10可优选用于环氧化物如环氧乙烷的制备。其中,原料气可包括烯烃和氧气,优选地,烯烃可包括碳原子数为2-5的链烯烃,例如,可为乙烯、丙烯。

37.环形柱体12的外周壁12b可呈网格状,环形柱体12的外周壁12b可具有多个第一网孔,其中:第一网孔可形成为进料口。通过将环形柱体12的外周壁12b设置成为网格状的形式,从而能够为原料气提供多个进料口,原料气可分别从多个进料口进入,由此,可提高反应效率;另外,由于原料气可分别从多个进料口进入到环形腔室中进行反应,由此可使得反应进程均布于催化剂床层中,这样有利于反应热量的散发。

38.多个第一网孔可均匀分布于环形柱体12的外周壁12b。例如,可将多个第一网孔分成多组第一网孔,每组第一网孔可包括多个第一网孔,其中:多组第一网孔可沿环形柱体12的高度方向间隔设置,每组第一网孔中的多个第一网孔可沿环形柱体12周向间隔分布。这

样,多个第一网孔可呈矩阵式分布,由此使得原料气更加均布于环形腔室内,以使得反应进程更加均布于催化剂床层中,从而进一步有利于反应热量的散发,有效控制了催化剂床层的温度。

39.为了进一步提高反应的均匀性,多个第一网孔的总面积可为外周壁12b的总面积的30-70%,通过将多个第一网孔的总面积设定为外周壁12b的总面积的30-70%,不仅保证了反应效率,而且能够有效控制反应热量,使得催化剂床层的温度较为均匀。

40.另外,可在环形柱体12的外周壁12b设置多个第一环形口,第一环形口可环绕环形柱体12的中心轴线,多个第一环形口可沿环形柱体12的高度方向间隔分布,第一环形口可形成为进料口。通过在环形柱体12的外周壁12b设置多个第一环形口,可使得原料气能够更加顺畅的进入到环形腔室内,并且原料气可更加均布于环形腔室内,以使得反应更加均布于催化剂床层中,从而进一步有利于反应热量的散发。另外,将进料口设置成为环形口的形式,可使得进料口不易堵塞,有利于提高环氧化物的制备装置10的使用寿命和使用周期。

41.多个第一环形口的总面积可为外周壁12b的总面积的30-70%,通过将多个第一环形口的总面积设定为外周壁12b的总面积的30-70%,不仅保证了反应效率,而且使得原料气具有适度的进料量,由此能够有效控制反应热量,使得催化剂床层的温度较为均匀。

42.另外,环形柱体12的内周壁12a可呈网格状,环形柱体12的内周壁12a可具有多个第二网孔,其中:第二网孔可形成为出料口122。通过将环形柱体12的内周壁12a设置成为网格状的形式,从而能够为反应制备得到的产物环氧化物提供多个出料口122,由此,可将制备得到的产物环氧化物及时排出环形腔室,有利于反应热量的散发,使得催化剂床层的温度较为均匀。

43.多个第二网孔的总面积可为内周壁12a的总面积的30-70%,通过将多个第二网孔的总面积设定为内周壁12a的总面积的30-70%,保证了反应制备得到的环氧化物的及时排出,使得反应热量及时散发出去,由此,催化剂床层的温度较为均匀。

44.多个第二网孔可均匀分布于环形柱体12的内周壁12a。例如,可将多个第二网孔分成多组第二网孔,每组第二网孔可包括多个第二网孔,其中:多组第二网孔可沿环形柱体12的高度方向间隔设置,每组第二网孔中的多个第二网孔可沿环形柱体12的周向间隔分布。这样,多个第二网孔可呈矩阵式分布,由此可使得反应产物及时排出,从而进一步有利于反应热量的散发,有效控制了催化剂床层的温度。

45.可在环形柱体12的内周壁12a设置多个第二环形口,第二环形口可环绕环形柱体12的中心轴线,多个第二环形口可沿环形柱体12的高度方向间隔分布,第二环形口可形成为出料口122。通过设置多个第二环形口,从而将反应制备得到的产物环氧化物及时排出环形腔室,有效控制了催化剂床层的热量,使得催化剂床层的温度较为均匀。

46.多个第二环形口的总面积可为内周壁12a的总面积的30-70%,通过将多个第二环形口的总面积设定为内周壁12a的总面积的30-70%,能够更加有效控制反应热量,使得催化剂床层的温度较为均匀。

47.环形柱体12可包括设置于环形腔室的背离排出口124的一端的第一环形封闭面126,第一环形封闭面126可连接环形柱体12的内周壁12a和外周壁12b。通过在环形腔室的背离排出口124的一端设置第一环形封闭面126,从而能够促使原料气在环形腔室内有效反应,同时能够促使反应制备得到的产物环氧化物及时从出料口122排出,另外,设置第一环

形封闭面126有效保护了催化剂床层。

48.另外,可在环形腔室的靠近排出口124的一端设置第二环形封闭面128,第二环形封闭面128可连接环形柱体12的内周壁12a和外周壁12b。通过在环形腔室的靠近排出口124的一端设置第二环形封闭面128,从而能够促使原料气在环形腔室内有效反应,同时能够促使反应制备得到的产物环氧化物及时从出料口122排出,另外,设置第二环形封闭面128有效保护了催化剂床层。

49.如图1中所示,环形柱体12的内周壁12a可围合形成与排出口124相连通的流动通道14,这样,能够使得反应制备得到的产物环氧化物及时排出流动通道14,反应制备得到的产物环氧化物从出料口122排出后经过流动通道14最终由排出口124排出。需要说明的是,流动通道14的远离排出口124的一端也可形成为敞口状,由此更加便于环氧化物的排出。

50.为了将反应制备得到的产物的热量及时散发出去,可在流动通道14内设置冷却机构,冷却机构可配置为能够冷却流动于流动通道14内的环氧化物。其中,冷却机构的结构形式并不受到特别的限制,只要能够冷却流动于流动通道14内的环氧化物即可。

51.冷却机构可包括设置于流动通道14内的换热管,可在换热管内设置供与环氧化物换热的换热介质流动的换热通道,并且换热管可沿环形柱体12的高度方向延伸。另外,可在流动通道14内设置多个换热管,由此,能够及时吸收环氧化物所散发的热量。其中,换热管内的换热介质的种类并不受到特别的限制,只要能够吸收环氧化物所散发的热量即可。例如,可向换热管内通入冷凝液如冷凝水即可。

52.为了便于产物环氧化物的快速排出,可设置连通于流动通道14的抽气机构,抽气机构可配置为能够抽取流动通道14内的气体以使得流动通道14内维持负压,其中,可将流动通道14内的压力值维持在100-1000pa。抽气机构可包括真空泵,真空泵可对流动通道14进行抽气以将压力值维持在100-1000pa。

53.本发明提供了一种环氧化物的制备方法,可利用本发明所提供的环氧化物的制备装置10制备环氧化物,例如可制备环氧乙烷,所述环氧化物的制备方法包括以下步骤:步骤s10:将用于制备环氧化物的原料气通入催化剂床层中,并使得原料气沿催化剂床层的径向流动,可以理解的是,填充于环形腔室内的催化剂床层呈环形体,由进料口通入的含有乙烯和氧气的原料气可沿催化剂床层的径向流动,在催化剂的催化作用下,原料气反应得到环氧化物如环氧乙烷后,由出料口122排出,之后,经过流动通道14并最终由排出口124排出。通过使得原料气沿催化剂床层的径向流动,从而能够将反应产生的热量及时散发出去,在沿催化剂床层的高度方向上,基本不存在压降,温度梯度较小,有效减少了飞温现象和催化剂床层的堵塞现象。其中,催化剂床层由催化剂颗粒填充形成。其中,环氧化物的制备装置10在前述内容中已被详细描述,此处不再赘述。

54.其中,原料气可包括烯烃和氧气,优选地,烯烃可包括碳原子数为1-5的链烯烃,例如乙烯、丙烯。可以理解的是,原料气如乙烯和氧气可在催化剂如银催化剂的促进作用下,反应制备得到环氧乙烷。

55.在所述步骤s10中,烯烃和氧气之间的物料比可优选为烯烃:氧气=(2-4):1,将烯烃和氧气之间的物料比设定在上述范围内,可使得反应更充分的进行。进一步优选地,烯烃和氧气之间的物料比可优选为烯烃:氧气=(2-3):1;更进一步优选地,烯烃和氧气之间的物料比可优选为烯烃:氧气=(2.5-3):1。

56.在所述步骤s10中,原料气的温度可优选为250-265℃,将原料气的温度设定在上述范围内,可为反应提供适度的启动能量,即促进反应有效进行,又避免反应产生较多的能量。进一步优选地,原料气的温度可为250-260℃;更进一步优选地,原料气的温度可为250-255℃。

57.在所述步骤s10中,原料气的进料流速可优选为0.5-2m/s,将原料气的进料流量设定在上述范围内,不仅提高反应效率,而且使得原料气具有适度的进料流量,使得反应平稳进行,由此能够有效控制反应所产生的热量,使得反应进行时的温度较为均一。

58.在所述步骤s10中,原料气可在2-3mpa下进行反应,也就是说,原料气的反应压力可设定为2-3mpa,由此,促进原料气朝向反应产物的方向有效进行,不仅提高了反应产物的产率,而且提高了反应效率。

59.下面将结合实施例对本发明的效果进行说明。

60.实施例

61.实施例1

62.利用图1所示的环氧化物的制备装置制备环氧乙烷,其中,环形柱体12的外周壁12b呈网格状,其中,多个第一网孔呈矩阵式分布,第一网孔形成为进料口,多个第一网孔的总面积为外周壁12b的总面积的40%;环形柱体12的内周壁12a呈网格状,其中,多个第二网孔呈矩阵式分布,第二网孔形成为出料口122,多个第二网孔的总面积为内周壁12a的总面积的40%;环形柱体12的环形腔室内填充有银催化剂以形成银催化剂床层;环形柱体12的内周壁12a围合形成流动通道14,环形柱体12的内周壁12a的一端形成有排出口124。环氧乙烷的制备过程如下:

63.步骤s10:将含有乙烯和氧气的原料气混合均匀并加热至250℃,并使得加热后的原料气通过第一网孔通入到银催化剂床层中,在银催化剂的促进作用下,乙烯和氧气反应制备得到环氧乙烷;制备得到的环氧乙烷由第二网孔排出,之后经过流动通道14并由排出口124排出。

64.经检测,反应产物的纯度为96%,反应产率为15%。

65.实施例2

66.利用本发明所提供的的环氧化物的制备装置制备环氧乙烷,其中,环形柱体12的外周壁12b设置有多个第一环形口,所述第一环形口环绕所述环形柱体的中心轴线,多个所述第一环形口沿环形柱体12的高度方向间隔分布,第一环形口形成为进料口,多个第一环形口的总面积为外周壁12b的总面积的30%;环形柱体12的内周壁12a设置有多个第二环形口,多个第二环形口沿环形柱体12的高度方向间隔分布,第二环形口形成为出料口122,多个第二环形口的总面积为内周壁12a的总面积的30%;环形柱体12的环形腔室内填充有银催化剂以形成银催化剂床层;环形柱体12的内周壁12a围合形成流动通道14,环形柱体12的内周壁12a的一端形成有排出口124。环氧乙烷的制备过程如下:

67.步骤s10:将含有乙烯和氧气的原料气混合均匀并加热至260℃,并使得加热后的原料气通过第一环形口通入到银催化剂床层中,在银催化剂的促进作用下,乙烯和氧气反应制备得到环氧乙烷;制备得到的环氧乙烷由第二环形口排出,之后经过流动通道14并由排出口124排出。

68.经检测,反应产物的纯度为95%,反应产率为14%。

69.实施例3

70.利用图1所示的环氧化物的制备装置制备环氧乙烷,其中,环形柱体12的外周壁12b呈网格状,其中,多个第一网孔呈矩阵式分布,第一网孔形成为进料口,多个第一网孔的总面积为外周壁12b的总面积的30%;环形柱体12的内周壁12a呈网格状,其中,多个第二网孔呈矩阵式分布,第二网孔形成为出料口122,多个第二网孔的总面积为内周壁12a的总面积的30%;环形柱体12的环形腔室内填充有银催化剂以形成银催化剂床层;环形柱体12的内周壁12a围合形成流动通道14,环形柱体12的内周壁12a的一端形成有排出口124;设置有连通于流动通道14的真空泵。环氧乙烷的制备过程如下:

71.步骤s10:将含有乙烯和氧气的原料气混合均匀并加热至255℃,并使得加热后的原料气通过第一网孔通入到银催化剂床层中,在银催化剂的促进作用下,乙烯和氧气反应制备得到环氧乙烷;制备得到的环氧乙烷由第二网孔排出,之后经过流动通道14并由排出口124排出,同时,利用真空泵对流动通道14抽真空使得流动通道14内的压力维持在100-1000pa。

72.经检测,反应产物的纯度为94%,反应产率为15%。

73.实施例4

74.利用图1所示的环氧化物的制备装置制备环氧乙烷,其中,环形柱体12的外周壁12b呈网格状,其中,多个第一网孔呈矩阵式分布,第一网孔形成为进料口,多个第一网孔的总面积为外周壁12b的总面积的40%;环形柱体12的内周壁12a呈网格状,其中,多个第二网孔呈矩阵式分布,第二网孔形成为出料口122,多个第二网孔的总面积为内周壁12a的总面积的40%;环形柱体12的环形腔室内填充有银催化剂以形成银催化剂床层;环形柱体12的内周壁12a形成流动通道14,环形柱体12的内周壁12a的一端形成有排出口124;设置有连通于流动通道14的真空泵。环氧乙烷的制备过程如下:

75.步骤s10:将含有乙烯和氧气的原料气混合均匀并加热至260℃,并使得加热后的原料气通过第一网孔通入到银催化剂床层中,在银催化剂的促进作用下,乙烯和氧气反应制备得到环氧乙烷;制备得到的环氧乙烷由第二网孔排出,之后经过流动通道14并由排出口124排出,同时,利用真空泵对流动通道14抽真空使得流动通道14内的压力维持在100-1000pa。

76.经检测,反应产物的纯度为95%,反应产率为12%。

77.实施例5

78.利用本发明所提供的环氧化物的制备装置制备环氧乙烷,其中,环形柱体12的外周壁12b设置有多个第一环形口,所述第一环形口环绕所述环形柱体的中心轴线,多个所述第一环形口沿环形柱体12的高度方向间隔分布,第一环形口形成为进料口,多个第一环形口的总面积为外周壁12b的总面积的30%;环形柱体12的内周壁12a设置有多个第二环形口,多个第二环形口沿环形柱体12的高度方向间隔分布,第二环形口形成为出料口122,多个第二环形口的总面积为内周壁12a的总面积的30%;环形柱体12的环形腔室内填充有银催化剂以形成银催化剂床层;环形柱体12的内周壁12a围合形成流动通道14,环形柱体12的内周壁12a的一端形成有排出口124;设置有连通于流动通道14的真空泵。环氧乙烷的制备过程如下:

79.步骤s10:将含有乙烯和氧气的原料气混合均匀并加热至260℃,并使得加热后的

原料气通过第一环形口通入到银催化剂床层中,在银催化剂的促进作用下,乙烯和氧气反应制备得到环氧乙烷;制备得到的环氧乙烷由第二环形口排出,之后经过流动通道14并由排出口124排出,同时,利用真空泵对流动通道14抽真空使得流动通道14内的压力维持在100-1000pa。

80.经检测,反应产物的纯度为95%,反应产率为14.5%。

81.实施例6

82.利用图1所示的环氧化物的制备装置制备环氧乙烷,其中,环形柱体12的外周壁12b呈网格状,其中,多个第一网孔呈矩阵式分布,第一网孔形成为进料口,多个第一网孔的总面积为外周壁12b的总面积的30%;环形柱体12的内周壁12a呈网格状,其中,多个第二网孔呈矩阵式分布,第二网孔形成为出料口122,多个第二网孔的总面积为内周壁12a的总面积的30%;环形柱体12的环形腔室内填充有银催化剂以形成银催化剂床层;环形柱体12的内周壁12a形成流动通道14,环形柱体12的内周壁12a的一端形成有排出口124;设置有连通于流动通道14的真空泵。环氧乙烷的制备过程如下:

83.步骤s10:将含有乙烯和氧气的原料气混合均匀并加热至265℃,并使得加热后的原料气通过第一网孔通入到银催化剂床层中,在银催化剂的促进作用下,乙烯和氧气反应制备得到环氧乙烷;制备得到的环氧乙烷由第二网孔排出,之后经过流动通道14并由排出口124排出,同时,利用真空泵对流动通道14抽真空使得流动通道14内的压力维持在100-1000pa。

84.经检测,反应产物的纯度为94%,反应产率为13.5%。

85.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。