1.本发明涉及纤维状碳纳米结构体和表面改性纤维状碳纳米结构体的制造方法。

背景技术:

2.近年来,作为导电性、导热性及机械特性优异的材料,碳纳米管(以下,有时称为“cnt”。)等纤维状的碳纳米结构体备受瞩目。

3.然而,cnt等纤维状碳纳米结构体由于范德华力等容易形成束状结构体而难以分散在溶剂中,因此例如有无法充分发挥导电性等特性的情况。

4.因此,通过对cnt等纤维状碳纳米结构体实施各种表面改性处理得到分散性被改善了的表面改性纤维状碳纳米结构体的技术的开发正在积极进行中。

5.例如,在专利文献1中提出了对拉曼光谱分析中的g带与d带的强度比(g/d比)为50以上的cnt进行作为表面改性处理的液相氧化处理来提高该cnt在溶剂中的分散性的技术。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2018/043487号。

技术实现要素:

9.发明要解决的问题

10.然而,本发明人进行了研究,结果发现在上述现有技术的表面改性处理中使用的纤维状碳纳米结构体在表面改性处理后的分散性的方面仍有改善的余地。

11.因此,本发明的目的在于提供一种表面改性处理后的分散性优异的纤维状碳纳米结构体。

12.此外,本发明的目的在于提供一种分散性优异的表面改性纤维状碳纳米结构体。

13.用于解决问题的方案

14.本发明人为了实现上述目的,进行了深入研究。然后,本发明人发现通过在温度10k的电子自旋共振测定得到的局域电子量为规定值以上的纤维状碳纳米结构体在表面改性处理后发挥优异的分散性,从而完成了本发明。

15.即,本发明以有利地解决上述问题为目的,本发明的纤维状碳纳米结构体的特征在于,通过在温度10k的电子自旋共振测定得到的局域电子量为1.0

×

10

17

个/g以上。像这样的通过在温度10k的电子自旋共振测定得到的局域电子量为规定值以上的纤维状碳纳米结构体在表面改性处理后的分散性优异。

16.另外,在本发明中,纤维状碳纳米结构体的通过在温度10k的电子自旋共振测定得到的局域电子量能够通过本说明书的实施例中记载的方法测定。

17.在此,本发明的纤维状碳纳米结构体优选拉曼光谱中的g带峰强度相对于d带峰强度的比(g/d比)为0.5以上且5.0以下。如果g/d比在上述规定范围内,则能够进一步提高纤

维状碳纳米结构体的表面改性处理后的分散性。由此,纤维状碳纳米结构体在表面改性处理后能够发挥特别优异的特性(是指例如导电性、导热性和强度等。以下有时仅称为“特性”)。

18.另外,本发明中,拉曼光谱中的g带峰强度相对于d带峰强度的比(g/d比)能够通过本说明书的实施例中记载的方法测定。

19.此外,本发明的纤维状碳纳米结构体优选上述局域电子量小于1.0

×

10

19

个/g。如果局域电子量小于上述规定值,则在对纤维状碳纳米结构体实施表面改性处理时,能够抑制表面改性处理后的纤维状碳纳米结构体的消失,高效地得到表面改性纤维状碳纳米结构体。

20.进而,本发明的纤维状碳纳米结构体优选根据吸附等温线得到的t-曲线呈向上凸的形状。如果根据吸附等温线得到的t-曲线呈向上凸的形状,则纤维状碳纳米结构体在通过表面改性处理提高分散性时能够发挥特别优异的特性。

21.此外,本发明的纤维状碳纳米结构体优选包含碳纳米管。如果纤维状碳纳米结构体包含碳纳米管,则在通过表面改性处理提高分散性时能够发挥优异的特性。

22.进而,本发明的纤维状碳纳米结构体优选上述碳纳米管包含单壁碳纳米管。如果纤维状碳纳米结构体包含作为碳纳米管的单壁碳纳米管,则在通过表面改性处理提高分散性时能够发挥特别优异的特性。

23.此外,本发明以有利地解决上述问题为目的,本发明的表面改性纤维状碳纳米结构体的制造方法的特征在于,包括对上述任一种纤维状碳纳米结构体实施表面改性处理,得到表面改性纤维状碳纳米结构体的工序。根据本发明的表面改性纤维状碳纳米结构体的制造方法,能够制造分散性优异的表面改性纤维状碳纳米结构体。

24.而且,本发明的表面改性纤维状碳纳米结构体的制造方法优选上述表面改性处理为湿式氧化处理。如果使用湿式氧化处理作为表面改性处理,则能够进一步提高制造的表面改性纤维状碳纳米结构体的分散性。

25.发明效果

26.根据本发明,能够提供一种表面改性处理后的分散性优异的纤维状碳纳米结构体。

27.此外,根据本发明,能够提供一种分散性优异的表面改性纤维状碳纳米结构体。

具体实施方式

28.以下,对本发明的实施方式进行详细地说明。

29.(纤维状碳纳米结构体)

30.本发明的纤维状碳纳米结构体的特征在于,通过在温度10k的电子自旋共振测定得到的局域电子量为规定值以上。本发明的纤维状碳纳米结构体的上述局域电子量为规定值以上,因此表面改性处理后的分散性优异。因此,对本发明的纤维状碳纳米结构体实施表面改性处理得到的表面改性纤维状碳纳米结构体能够在水等溶剂中发挥优异的分散性。因此,在使用得到的表面改性纤维状碳纳米结构体的分散液形成各种成型品(例如,抗静电膜、导电膜等膜)时,能够减少该成型品中的凝聚块的量。因此,由形成的表面改性纤维状碳纳米结构体制成的成型品的导电性、导热性和强度等特性优异。即,可以说对本发明的纤维

状碳纳米结构体实施表面改性处理得到的表面改性碳纳米结构体的上述特性优异。

31.在此,作为纤维状碳纳米结构体没有特别限定,可举出例如cnt等圆筒状的碳纳米结构体、碳的六元环网络形成为扁平筒状的碳纳米结构体等非圆筒状的碳纳米结构体。另外,本发明的纤维状碳纳米结构体可以单独包含一种上述碳纳米结构体,也可以包含两种以上。

32.而且,纤维状碳纳米结构体优选包含cnt。这是因为cnt在通过表面改性处理提高分散性时能够发挥优异的特性(例如,导电性、导热性和强度等)。另外,包含cnt的纤维状碳纳米结构体可以仅由cnt形成,也可以为cnt和除cnt之外的纤维状碳纳米结构体的混合物。

33.作为cnt没有特别限定,能够使用单壁碳纳米管和/或多壁碳纳米管。此外,优选cnt为单壁至五壁的碳纳米管,更优选为单壁碳纳米管。这是因为cnt其壁数越少,通过表面改性处理提高分散性时就越能够发挥特别优异的特性。

34.在此,本发明的纤维状碳纳米结构体通过在温度10k的电子自旋共振测定得到的局域电子量需要为1.0

×

10

17

个/g以上,优选为3.0

×

10

17

个/g,更优选为5.0

×

10

17

个/g以上,进一步优选为1.0

×

10

18

个/g以上,更进一步优选为5.6

×

10

18

个/g以上,优选为小于1.0

×

10

19

个/g,更优选为小于8.0

×

10

18

个/g。通过使通过在温度10k的电子自旋共振测定得到的局域电子量为上述下限以上,能够充分提高纤维状碳纳米结构体的表面改性处理后的分散性。另一方面,通过使通过在温度10k的电子自旋共振测定得到的局域电子量为上述上限以下,在对纤维状碳纳米结构体实施表面改性处理时能够抑制表面改性处理后的纤维状碳纳米结构体的消失并高效地得到表面改性纤维状碳纳米结构体。

35.另外,纤维状碳纳米结构体的通过在温度10k的电子自旋共振测定得到的局域电子量能够根据在纤维状碳纳米结构体的制造方法中使用的催化剂基材中的铁薄膜(催化剂层)的膜厚等来调节。

36.纤维状碳纳米结构体的平均直径优选为1nm以上,优选为60nm以下。此外,纤维状碳纳米结构体的平均直径可以为2nm以上、也可以为3nm以上,可以为30nm以下、可以为10nm以下、也可以为5nm以下。平均直径在上述规定范围内的纤维状碳纳米结构体在通过表面改性处理提高分散性时能够发挥特别优异的特性。

37.另外,“纤维状碳纳米结构体的平均直径”能够通过在透射型电子显微镜(tem)图像上,对例如20根纤维状碳纳米结构体测定直径(外径),算出个数平均值来求出。

38.此外,作为纤维状碳纳米结构体,优选使用直径的标准偏差(σ:样本标准偏差)乘以3得到的值(3σ)相对于平均直径(av)的比(3σ/av)大于0.20且小于0.80的纤维状碳纳米结构体,更优选使用3σ/av大于0.25的纤维状碳纳米结构体,进一步优选使用3σ/av大于0.50的纤维状碳纳米结构体。3σ/av大于0.20且小于0.80的纤维状碳纳米结构体在通过表面改性处理提高分散性时能够发挥特别优异的特性。

39.另外,纤维状碳纳米结构体的平均直径(av)和标准偏差(σ)可以通过变更纤维状碳纳米结构体的制造方法、制造条件来调节,也可以通过组合多种由不同制法得到的纤维状碳纳米结构体来调节。

40.进而,纤维状碳纳米结构体的平均长度优选为10μm以上,更优选为50μm以上,进一步优选为80μm以上,优选为600μm以下,更优选为550μm以下,进一步优选为500μm以下。平均长度在上述规定范围内的纤维状碳纳米结构体在通过表面改性处理提高分散性时能够发

挥特别优异的特性。

41.另外,在本发明中,“纤维状碳纳米结构体的平均长度”能够通过在扫描型电子显微镜(sem)图像上,对例如20根纤维状碳纳米结构体测定长度,算出个数平均值来求出。

42.在此,纤维状碳纳米结构体的长径比通常大于10。另外,纤维状碳纳米结构体的长径比能够通过使用扫描型电子显微镜或透射型电子显微镜,测定随机选择的20根纤维状碳纳米结构体的直径和长度,算出长度与直径的比(长度/直径)的平均值来求出。

43.此外,纤维状碳纳米结构体的bet比表面积优选为600m2/g以上,更优选为800m2/g以上,优选为2000m2/g以下,更优选为1800m2/g以下,进一步优选为1600m2/g以下,也可以为1100m2/g以下、1000m2/g以下。bet比表面积为600m2/g以上的纤维状碳纳米结构体在通过表面改性处理提高分散性时能够发挥特别优异的特性。此外,bet比表面积为2000m2/g以下的纤维状碳纳米结构体在表面改性处理后能够发挥更优异的分散性。

44.此外,纤维状碳纳米结构体优选根据吸附等温线得到的t-曲线呈向上凸的形状。t-曲线呈向上凸的形状的纤维状碳纳米结构体在通过表面改性处理提高分散性时能够发挥特别优异的特性。进而,更优选纤维状碳纳米结构体未实施开口处理且t-曲线呈向上凸的形状。

45.另外,“t-曲线”能够通过在根据氮气吸附法测定的纤维状碳纳米结构体的吸附等温线中,将相对压力转换为氮气吸附层的平均厚度t(nm)而得到。即,根据氮气吸附层的平均厚度t相对于相对压力p/p0绘制的已知的标准等温线,求出与相对压力对应的氮气吸附层的平均厚度t而进行上述转换,由此得到纤维状碳纳米结构体的t-曲线(de boer等的t-曲线法)。

46.在此,对于表面具有细孔的物质,氮气吸附层的生长分为如下的(1)~(3)过程。而且,根据下述的(1)~(3)过程,t-曲线的斜率发生变化。

47.(1)在整个表面形成氮分子的单分子吸附层的过程

48.(2)多分子吸附层形成和与之相伴的细孔内的毛细管凝聚填充过程

49.(3)在细孔被氮充满的表观上的非多孔性表面形成多分子吸附层的过程

50.而且,呈向上凸的形状的t-曲线在氮气吸附层的平均厚度t小的区域,相对于曲线位于经过原点的直线上的位置,当t变大时,曲线在从该直线向下偏移的位置。具有这样的t-曲线的形状的纤维状碳纳米结构体显示出内部比表面积相对于纤维状碳纳米结构体的总比表面积的比例大,在构成纤维状碳纳米结构体的碳纳米结构体中形成有多个开口。

51.另外,纤维状碳纳米结构体优选t-曲线的弯曲点处于满足0.2≤t(nm)≤1.5的范围,更优选处于0.45≤t(nm)≤1.5的范围,进一步优选处于0.55≤t(nm)≤1.0的范围。t-曲线的弯曲点在上述规定的范围内的纤维状碳纳米结构体在通过表面改性处理提高分散性时能够发挥特别优异的特性。

52.在此,“弯曲点的位置”是上述(1)过程的近似直线a与上述(3)过程的近似直线b的交点。

53.进而,纤维状碳纳米结构体优选根据t-曲线得到的内部比表面积s2相对于总比表面积s1的比(s2/s1)为0.05以上,更优选为0.07以上,进一步优选为0.10以上,优选为0.30以下。s2/s1的值在上述规定的范围内的纤维状碳纳米结构体在通过表面改性处理提高分散性时能够发挥特别优异的特性。

54.在此,纤维状碳纳米结构体的总比表面积s1和内部比表面积s2能够根据其t-曲线求出。具体而言,首先,能够分别根据(1)的过程的近似直线的斜率求出总比表面积s1,根据(3)的过程的近似直线的斜率求出外部比表面积s3。然后,能够通过总比表面积s1减去外部比表面积s3来算出内部比表面积s2。

55.此外,纤维状碳纳米结构体的吸附等温线的测定、t-曲线的制作以及基于t-曲线的解析进行总比表面积s1和内部比表面积s2的算出,能够使用例如市售的测定装置“belsorp(注册商标)-mini”(日本bel株式会社制)而进行。

56.进而,适合作为纤维状碳纳米结构体的包含cnt的纤维状碳纳米结构体在使用拉曼分光法进行评价时,优选具有径向呼吸模式(radial breathing mode(rbm))的峰。另外,在仅由三壁以上的多壁碳纳米管形成的纤维状碳纳米结构体的拉曼光谱中不存在rbm。

57.此外,纤维状碳纳米结构体优选拉曼光谱中的g带峰强度相对于d带峰强度的比(g/d比)为0.5以上且5.0以下。此外,g/d比可以为1.5以上、2.0以上、2.5以上、3.0以上,并且可以为4.5以下、4.0以下、3.4以下。g/d比为0.5以上且5.0以下的纤维状碳纳米结构体在通过表面改性处理提高分散性时能够发挥特别优异的特性。

58.而且,纤维状碳纳米结构体的碳纯度优选为98质量%以上、更优选为99质量%以上、进一步优选为99.9质量%以上。

59.另外,“碳纯度”能够使用本说明书的实施例中记载的方法求出。

60.(纤维状碳纳米结构体的制造方法)

61.上述本发明的纤维状碳纳米结构体能够通过例如以下方法高效地制造:在表面具有催化剂层的基材(催化剂基材)上供给原料化合物和载气并通过cvd法合成纤维状碳纳米结构体时、使体系内存在微量的氧化剂(催化剂活化物质)而使催化剂层的催化剂活性飞跃性地提高(例如,参照国际公开第2006/011655号)的方法中,通过湿法工艺在基材表面形成催化剂层,使用包含作为原料化合物的乙烯的原料气体(例如,包含大于10体积%的乙烯的气体)。

62.在此,在催化剂基材上供给原料化合物和载气并通过cvd法合成纤维状碳纳米结构体的合成工序之前,可以任意地实施使催化剂层的周围环境(例如,距催化剂层的距离为5cm以下的范围)成为还原气体环境并且加热催化剂层和/或还原气体的形成(formation)工序。通过实施形成工序,可以得到促进催化剂层中催化剂的还原、催化剂的微粒化(成为适合碳结构体的生长的状态)、以及提高催化剂的活性中的至少一种效果。

63.此外,在上述合成工序之后,可以任意地实施将合成的纤维状碳纳米结构体和催化剂层在非活性气体下冷却的冷却工序。通过实施冷却工序,能够防止纤维状碳纳米结构体、催化剂层中的催化剂被氧化。

64.而且,形成工序和冷却工序例如能够按照国际公开第2014/208097号、日本特开2011-219316号公报的记载等来进行。

65.上述的纤维状碳纳米结构体的制造方法中使用的催化剂基材在基材上具有例如催化剂层和担载催化剂层的催化剂担载层。而且,催化剂层优选为铁薄膜,催化剂担载层优选为铝薄膜。在此,“铁薄膜”是指包含金属铁和/或铁化合物的薄膜,“铝薄膜”是指包含金属铝和/或铝化合物的薄膜。

66.而且,在具备上述催化剂层的催化剂基材的制造中,通过湿法工艺在基材表面形

成催化剂层能够通过例如以下方法来进行:在将包含铝化合物的涂敷液a涂敷在基材上后,干燥涂敷液a的涂膜,在基材上形成铝薄膜(催化剂担载层),进而,在铝薄膜上涂敷包含铁化合物的涂敷液b后,干燥涂敷液b的涂膜,在铝薄膜上形成铁薄膜(催化剂层)。

67.在此,作为基材,能够使用例如:由铁、镍、铬、钼、钨、钛、铝、锰、钴、铜、银、金、铂、铌、钽、铅、锌、镓、铟、锗、锑等金属制成的基材;由这些金属的合金或氧化物制成的基材,由硅、石英、玻璃、云母、石墨和金刚石等非金属制成的基材,或者由陶瓷制成的基材。

68.此外,作为涂敷液a,能够使用能够形成作为铝薄膜的氧化铝薄膜的有机铝化合物和/或铝盐等铝化合物溶解或分散在有机溶剂中而成的涂敷液。另外,涂敷液a中的铝化合物的浓度能够在能够得到本发明的期望效果的范围内适当调节。

69.在此,作为能够形成氧化铝薄膜的有机铝化合物,可举出例如三甲醇铝、三乙醇铝、三正丙醇铝、三异丙醇铝、三正丁醇铝、三仲丁醇铝、三叔丁醇铝等烷醇铝。作为能够形成氧化铝薄膜的有机铝化合物,其它的可举出三(乙酰丙酮)铝(ⅲ)等铝络合物。此外,作为能够形成氧化铝薄膜的铝盐,可举出例如硫酸铝、氯化铝、硝酸铝、溴化铝、碘化铝、乳酸铝、碱式氯化铝、碱式硝酸铝等。

70.另外,这些铝化合物可以单独使用一种,也可以多种混合使用。

71.另外,作为有机溶剂,能够使用例如醇类、二醇类、酮类、醚类、酯类、烃类等有机溶剂。另外,这些有机溶剂可以单独使用一种,也可以多种混合使用。

72.进而,作为涂敷液b,能够使用能够形成铁薄膜的有机铁化合物和/或铁盐等铁化合物溶解或分散在有机溶剂中而成的涂敷液。另外,涂敷液b中的铁化合物的浓度能够在能够得到本发明的期望效果的范围内适当调节。

73.在此,作为能够形成铁薄膜的有机铁化合物,可举出例如:五羰基铁、二茂铁、乙酰丙酮铁(ⅱ)、乙酰丙酮铁(ⅲ)、三氟乙酰丙酮铁(ⅱ)、三氟乙酰丙酮铁(ⅲ)等。此外,作为能够形成铁薄膜的铁盐,可举出例如:硫酸铁、硝酸铁、磷酸铁、氯化铁、溴化铁等无机酸铁;乙酸铁、草酸铁、柠檬酸铁、乳酸铁等有机酸铁等。另外,这些铁化合物可以单独使用一种,也可以多种混合使用。

74.另外,涂敷液b中包含的有机溶剂没有特别限定,能够使用例如能够用作上述涂敷液a的有机溶剂的上述有机溶剂。

75.而且,能够使用已知的方法进行上述涂敷液a和涂敷液b的涂敷及干燥。

76.例如,在基材上涂敷涂敷液a能够通过浸渍法来进行。具体而言,能够通过将基材在涂敷液a中浸渍后、进行保持、提起来进行。在此,将基材保持在涂敷液a中的时间、以及从涂敷液a中将基材提起时的提起速度等条件能够能够在可得到本发明的期望效果的范围内适当设定。另外,在上述浸渍法中的基材在涂敷液a中的浸渍、保持、以及提起的操作中,涂敷液a的液面的面方向与基材的面方向所成的角度没有特别限定,能够为例如90

°

(直角)。

77.此外,干燥形成在基材上的涂敷液a的涂膜时的温度、干燥时间等条件也能够在能够得到本发明的期望效果的范围内适当设定。

78.而且,在基材上形成的铝薄膜的膜厚能够为例如10nm以上且100nm以下。

79.另外,铝薄膜的膜厚能够根据从涂敷液a中提起基材时的提起速度等来调节。

80.此外,例如,在基材上形成的铝薄膜上涂敷涂敷液b能够通过浸渍法来进行。具体而言,能够通过将形成有铝薄膜的基材在涂敷液b中浸渍后、进行保持、提起来进行。另外,

在上述浸渍法中在涂敷液b中的基材的浸渍、保持、以及提起的操作中,涂敷液b的液面的面方向与基材的面方向所成的角度没有特别限定,能够为例如90

°

(直角)。

81.在此,形成有铝薄膜的基材在涂敷液b中保持的时间能够为例如5秒以上且60秒以下。

82.而且,从涂敷液b中提起形成有铝薄膜的基材时的提起速度优选为1mm/秒以上,更优选为2mm/秒以上,进一步优选为3mm/秒以上,优选为18mm/秒以下,更优选为12mm/秒以下,进一步优选为8mm/秒以下。如果从涂敷液b中的提起速度为上述下限以上,则能够适度地增大形成的铁薄膜的膜厚,由此能够适度地减小制造的纤维状碳纳米结构体的规定的局域电子量。另一方面,如果从涂敷液b中的提起速度为上述上限以下,则能够适度地减小形成的铁薄膜的膜厚,由此能够适度地增大制造的纤维状碳纳米结构体的规定的局域电子量。因此,如果从涂敷液b中提起形成有铝薄膜的基材时的提起速度在上述规定范围内,则能够使形成的铁薄膜形成适度的厚度,由此能够容易地将制造的纤维状碳纳米结构体的局域电子量控制在上述规定范围内。

83.另外,干燥形成在铝薄膜上的涂敷液b的涂膜时的温度和干燥时间等条件能够在可得到本发明的期望效果的范围内适当设定。

84.而且,在铝薄膜上形成的铁薄膜的膜厚优选为0.5nm以上,更优选为1nm以上,进一步优选为2nm以上,优选为4.5nm以下,更优选为4nm以下,进一步优选为3.5nm以下。如果铁薄膜的膜厚在上述下限以上,则能够适度地减小制造的纤维状碳纳米结构体的规定的局域电子量。另一方面,如果铁薄膜的膜厚在上述上限以下,则能够适度地增大制造的纤维状碳纳米结构体的规定的局域电子量。因此,如果铁薄膜的膜厚在上述规定范围内,则能够容易地将制造的纤维状碳纳米结构体的规定的局域电子量控制在上述规定范围内。

85.另外,薄膜的膜厚能够根据从涂敷液b中提起形成有铝薄膜的基材时的提起速度等来调节。

86.(表面改性纤维状碳纳米结构体的制造方法)

87.本发明的表面改性纤维状碳纳米结构体的制造方法的特征在于,包括对上述本发明的纤维状碳纳米结构体实施表面改性处理,得到表面改性纤维状碳纳米结构体的工序(表面改性处理工序)。根据本发明的表面改性纤维状碳纳米结构体的制造方法,能够制造分散性优异的表面改性纤维状碳纳米结构体。

88.另外,本发明的表面改性纤维状碳纳米结构体的制造方法还可以任意地包括除了上述表面改性处理工序以外的工序。

89.《表面改性处理工序》

90.在表面改性处理工序中,对纤维状碳纳米结构体实施表面改性处理而得到表面改性纤维状碳纳米结构体。

91.在此,作为表面改性处理没有特别限定,能够使用例如湿式处理和干式处理等。

92.湿式处理能够使用例如硝酸、硫酸、硝酸和硫酸的混酸、过氧化氢等表面改性处理剂来进行。此外,干式处理能够使用例如氧、臭氧、氟气等表面改性处理剂来进行。

93.其中,从得到分散性更优异的表面改性纤维状碳纳米结构体的观点出发,表面改性处理优选使用硝酸、硫酸、或硝酸和硫酸的混酸进行的湿式氧化处理。

94.另外,表面改性处理的条件能够根据使用的表面改性处理剂的种类和期望的表面

改性纤维状碳纳米结构体的性状来设定。

95.《表面改性纤维状碳纳米结构体》

96.对本发明的纤维状碳纳米结构体实施表面改性处理得到的表面改性纤维状碳纳米结构体即使不使用分散剂也能够良好地分散在例如水等溶剂中。而且,得到的表面改性纤维状碳纳米结构体的分散液能够用于制造各种成型品(例如,抗静电膜、导电膜等膜)。

97.在此,在上述表面改性纤维状碳纳米结构体的分散液中,表面改性纤维状碳纳米结构体良好地分散在溶剂中,因此在使用该分散液制造的成型品中,能够减少凝聚块的量。因此,由制造的表面改性纤维状碳纳米结构体制成的成型品的导电性、导热性和强度等特性优异。即,可以说表面改性碳纳米结构体的上述特性优异。

98.实施例

99.以下,基于实施例对本发明进行具体地说明,但本发明并不限定于这些实施例。另外,在以下说明中,只要没有特别说明,表示量的“%”为质量基准。

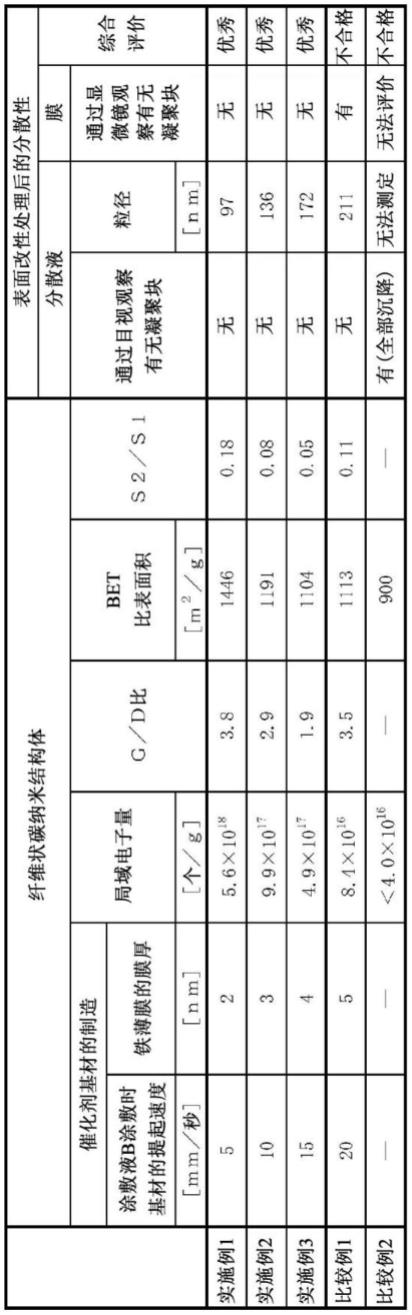

100.在实施例和比较例中,分别通过以下方法测定或评价包含cnt的纤维状碳纳米结构体的g/d比、平均直径、bet比表面积、t-曲线、总比表面积、内部比表面积、碳纯度、局域电子量、以及表面改性处理后的分散性。

101.《g/d比》

102.使用显微激光拉曼系统(赛默飞世尔科技公司制,nicoletalmega xr)测定基材中心部分附近的纤维状碳纳米结构体。

103.《平均直径》

104.测定从使用透射型电子显微镜得到的图像中随机选择的20根纤维状碳纳米结构体的直径(外径),作为个数平均值求出。

105.《bet比表面积、t-曲线、总比表面积及内部比表面积》

106.使用bet比表面积测定装置(日本bel株式会社制,belsorp(注册商标)-mini)进行测定。

107.《碳纯度》

108.使用热重量分析装置(tg),根据当纤维状碳纳米结构体在空气中升温至800℃时的减少质量来求出碳纯度(=(燃烧到达800℃时减少的质量/初始质量)

×

100(%))。

109.《局域电子量》

110.使用电子自旋共振装置(布鲁克公司制,elexsys e580),五水硫酸铜作为标准样品,根据在温度10k的信号强度与样品重量的比率来对纤维状碳纳米结构体中的局域电子量定量。

111.《表面改性处理后的分散性》

112.《《分散液的评价》》

113.使用离心分离机(贝克曼库尔特有限公司制,产品名“optima xl100k”)在20000g对表面改性纤维状碳纳米结构体的分散液离心分离40分钟并回收上清液,该循环重复三次,得到20ml离心分离处理后的表面改性纤维状碳纳米结构体的分散液。关于该分散液,通过目视观察来确认有无凝聚块。如果在目视下没有观察到凝聚块,则表示纤维状碳纳米结构体在表面改性处理后的分散性优异。

114.此外,对于上述离心分离处理后的分散液中存在的颗粒,使用动态光散射(dls)粒

度分布仪(英国马尔文仪器有限公司制,产品名“zetasizer nano zs”)测定粒径,评价表面改性纤维状碳纳米结构体的分散性。另外,粒径越小,则表示纤维状碳纳米结构体的表面改性越好,表面改性处理后的分散性越优异。

115.《《成型品(膜)的评价》》

116.此外,将表面改性纤维状碳纳米结构体的分散液用棒涂机#2涂敷在玻璃基板上,然后在130℃干燥10分钟,在玻璃基板上形成由表面改性纤维状碳纳米结构体形成的膜。然后,用光学显微镜(倍率100倍)观察得到的膜,确认显微镜的视野中有无可视觉辨认的表面改性纤维状碳纳米结构体的凝聚块(直径30μm以上),由此来评价表面改性纤维状碳纳米结构体的分散性。如果显微镜的视野中没有观察到表面改性纤维状碳纳米结构体的凝聚块,则表示纤维状碳纳米结构体被良好地表面改性,表面改性处理后的分散性优异。

117.《《综合评价》》

118.将表面改性纤维状碳纳米结构体的分液体中没有凝聚块、使用动态光散射(dls)粒度分布仪测定得到的粒径为180nm以下、且膜中没有凝聚块的情况为“优秀”,除此以外的情况为“不合格”。

119.(实施例1)

120.(催化剂基材的制造)

121.将三仲丁醇铝溶解在2-丙醇中制备涂敷液a。此外,将乙酸铁溶解在2-丙醇中制备涂敷液b。

122.将上述的涂敷液a涂敷于作为平板状的基材的不锈钢基板的表面,形成膜厚40nm的氧化铝薄膜(催化剂担载层)。接着,通过浸渍法在基材上设置的氧化铝薄膜上以5mm/秒的提起速度涂敷上述涂敷液b,得到具有膜厚2nm的铁薄膜作为催化基层的基材(催化剂基材)。

123.《纤维状碳纳米结构体的合成》

124.通过对上述催化剂基材连续进行形成工序(还原工序)、合成工序和冷却工序,合成纤维状碳纳米结构体的取向集合体(包含cnt的纤维状碳纳米结构体)。另外,在形成工序中,向催化剂基材供给氢气进行还原处理。此外,在合成工序中,向催化剂基材供给原料气体(包含乙烯气体、作为载气的氮气、作为活化剂的水)来实施。

125.得到的包含cnt的纤维状碳纳米结构体的g/d比为3.8,平均直径为4nm,bet比表面积为1446cm2/g,碳纯度为99.9%,在拉曼分光光度计测定中,在单壁碳纳米管特有的100~300cm-1

的低波数区域中观察到径向呼吸模式(rbm)的峰。此外,根据吸附等温线得到的纤维状碳纳米结构体的t-曲线以向上凸的形状弯曲。而且,弯曲点的位置t=0.7nm,总比表面积s1为970m2/g,内部比表面积s2为170m2/g,s2/s1为0.18。此外,得到的包含cnt的纤维状碳纳米结构体在温度10k的局域电子量为5.6

×

10

18

个/g。

126.《表面改性纤维状碳纳米结构体的分散液的制作》

127.在具备冷凝管和搅拌叶片的300ml烧瓶中,加入0.80g的上述得到的包含cnt的纤维状碳纳米结构体、54.8g的离子交换水、以及83ml以1∶3(体积比)的比例含有硫酸(和光纯药株式会社制造,浓度96~98%)和硝酸(和光纯药株式会社制造,浓度69~70%)的混酸液后,通过一边搅拌一边在内温110℃加热8小时,由此进行作为湿式氧化处理的混酸处理。

128.将3.0g的得到的混酸处理后的纤维状碳纳米结构体/混酸的液体量取到50ml样品

瓶中,添加27.0g的离子交换水进行稀释。除去上清液后,加入离子交换水使液量为30ml。加入浓度为0.1%的氨水将ph调节为7.0后,使用超声波照射装置(必能信超声波科技有限公司制,产品名“branson5510”)以42hz的频率超声波照射50分钟,得到表面改性纤维状碳纳米结构体的分散液。

129.使用得到的表面改性纤维状碳纳米结构体的分散液,评价纤维状碳纳米结构体的表面改性处理后的分散性。结果示于表1。

130.(实施例2)

131.通过将在基材上设置的氧化铝薄膜上涂敷涂敷液b时的提起速度从5mm/秒变更为10mm/秒,使形成的铁薄膜的膜厚从2nm变更为3nm,除此以外,在与实施例1同样的条件下进行纤维状碳纳米结构体的合成及表面改性纤维状碳纳米结构体的分散液的制作。然后,与实施例1同样地进行各种测定和评价。

132.得到的包含cnt的纤维状碳纳米结构体的g/d比为2.9,平均直径为4nm,bet比表面积为1191cm2/g,碳纯度为99.9%,在拉曼分光光度计测定中,在单壁碳纳米管特有的100~300cm-1

的低波数区域中观察到径向呼吸模式(rbm)的峰。此外,根据吸附等温线得到的纤维状碳纳米结构体的t-曲线以向上凸的形状弯曲。而且,弯曲点的位置t=0.7nm,总比表面积s1为840m2/g,内部比表面积s2为70m2/g,s2/s1为0.08。进而,得到的包含cnt的纤维状碳纳米结构体在温度10k的局域电子量为9.9

×

10

17

个/g。

133.此外,将使用得到的表面改性纤维状碳纳米结构体的分散液评价纤维状碳纳米结构体的表面改性处理后的分散性的结果示于表1。

134.(实施例3)

135.通过将在基材上设置的氧化铝薄膜上涂敷涂敷液b时的提起速度从5mm/秒变更为15mm/秒,使形成的铁薄膜的膜厚从2nm变更为4nm,除此以外,在与实施例1同样的条件下进行纤维状碳纳米结构体的合成及表面改性纤维状碳纳米结构体的分散液的制作。然后,与实施例1同样地进行各种测定和评价。

136.得到的包含cnt的纤维状碳纳米结构体的g/d比为1.9,平均直径为4nm,bet比表面积为1104cm2/g,碳纯度为99.9%,在拉曼分光光度计测定中,在单壁碳纳米管特有的100~300cm-1

的低波数区域中观察到径向呼吸模式(rbm)的峰。此外,根据吸附等温线得到的纤维状碳纳米结构体的t-曲线以向上凸的形状弯曲。而且,弯曲点的位置t=0.7nm,总比表面积s1为800m2/g,内部比表面积s2为40m2/g,s2/s1为0.05。进而,得到的包含cnt的纤维状碳纳米结构体在温度10k的局域电子量为4.9

×

10

17

个/g。

137.此外,使用得到的表面改性纤维状碳纳米结构体的分散液,评价纤维状碳纳米结构体的表面改性处理后的分散性的结果示于表1。

138.(比较例1)

139.通过将在基材上设置的氧化铝薄膜上涂敷涂敷液b时的提起速度从5mm/秒变更为20mm/秒,使形成的铁薄膜的膜厚从2nm变更为5nm,除此以外,在与实施例1同样的条件下进行纤维状碳纳米结构体的合成及表面改性纤维状碳纳米结构体的分散液的制作。然后,与实施例1同样地进行各种测定和评价。

140.得到的包含cnt的纤维状碳纳米结构体的g/d比为3.5,平均直径为4nm,bet比表面积为1113cm2/g,碳纯度为99.9%,在拉曼分光光度计测定中,在单壁碳纳米管特有的100~

300cm-1

的低波数区域中观察到径向呼吸模式(rbm)的峰。此外,根据吸附等温线得到的纤维状碳纳米结构体的t-曲线以上凸形状弯曲。而且,弯曲点的位置t=0.7nm,总比表面积s1为1120m2/g,内部比表面积s2为120m2/g,s2/s1为0.11。进而,得到的包含cnt的纤维状碳纳米结构体在温度10k的局域电子量为8.4

×

10

16

个/g。

141.此外,使用得到的表面改性纤维状碳纳米结构体的分散液,评价纤维状碳纳米结构体的表面改性处理后的分散性的结果示于表1。

142.(比较例2)

143.作为纤维状碳纳米结构体的取向集合体(包含cnt的纤维状碳纳米结构体),使用为单壁碳纳米管的名城纳米碳株式会社制造的“e-dips”,进行表面改性纤维状碳纳米结构体的分散液的制作,进行表面改性处理后的分散性的评价。结果示于表1。

144.另外,在得到的表面改性纤维状碳纳米结构体的分散液中,由于表面改性纤维状碳纳米结构体形成了极大的凝聚块,因此无法测定粒径,此外,也无法形成膜。

145.此外,上述使用的名城纳米碳株式会社制造的“e-dips”的bet比表面积为900cm2/g,在温度10k的局域电子量小于4.0

×

10

16

个/g(小于检测下限)。

146.[表1]

[0147][0148]

根据表1,可知通过在温度10k的电子自旋共振测定得到的局域电子量为规定值以上的实施例1~3的纤维状碳纳米结构体在表面改性处理后的分散性优异。

[0149]

另一方面,可知通过在温度10k的电子自旋共振测定得到的局域电子量小于规定

值的比较例1和2的纤维状碳纳米结构体在表面改性处理后的分散性较差。

[0150]

产业上的可利用性

[0151]

根据本发明,能够提供一种表面改性处理后的分散性优异的纤维状碳纳米结构体。

[0152]

此外,根据本发明,能够提供一种分散性优异的表面改性纤维状碳纳米结构体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。