用于加氢处理应用的二氧化硅-氧化铝复合材料

发明领域

1.本发明涉及用于制备加氢处理催化剂的二氧化硅-氧化铝基复合材料。本发明能用于制备可用于提质烃原料以生产燃料、润滑剂、化学品和其他含烃组合物的催化剂基底材料和催化剂。

2.发明背景

3.固态酸性材料诸如结晶沸石和无定形二氧化硅-氧化铝在加氢处理应用中发挥着重要作用。无定形二氧化硅-氧化铝广泛用作在双功能加氢处理催化剂中分散贱金属(诸如如镍、钴、钨和钼)和贵金属(如钯和铂)的重要酸性组分。二氧化硅氧化铝的孔结构和酸度极大地影响加氢处理过程的选择性,以将原油中的较重分子转化为所需产品,包括如润滑剂、清洁燃料和化学品。

4.二氧化硅-氧化铝的酸度通常取决于al2o3在sio2基体中的分散,或者相反,分散在al2o3基体中的sio2。已经报道了许多用于控制基体材料中氧化铝和二氧化硅相的域尺寸和分散程度的合成方法,诸如共沉淀、涂覆、ph波动。然而,由于无定形结构的特性,在合成过程中可能难控制二氧化硅-氧化铝材料的孔结构。

5.尽管在由二氧化硅-氧化铝制备加氢处理基底材料和催化剂方面取得了进展,但仍然需要改进和简化制备此类材料和催化剂的工艺,特别是使得加氢处理应用改进的那些工艺。

技术实现要素:

6.本发明总体上提供了通过组合至少两种在某些性质上不同的二氧化硅-氧化铝来制备具有所需孔结构特征和酸度的无定形二氧化硅-氧化铝(asa)复合材料的新方法。复合材料包括改性二氧化硅-氧化铝,其通常可以通过添加改性剂的混合工艺制成。例如,研磨和/或挤出工艺可用于将改性剂诸如硝酸与一种或多种二氧化硅-氧化铝混合。在此类剪切条件下,硝酸或其他强无机酸改性剂和通过研磨/挤出工艺施加的剪切被认为会使存在于二氧化硅-氧化铝中的氧化铝和二氧化硅域的表面改性,导致形成二氧化硅-氧化铝界面相,使得复合材料提供有理想的中孔结构。

7.本发明广泛地涉及用于制备二氧化硅-氧化铝复合材料、特别是用于制备加氢处理催化剂的此类材料的方法。本发明的目标之一是提供催化剂性能的改进,这通常还为加氢处理应用提供较低的资金和操作成本。还希望在使用替代来源的二氧化硅-氧化铝材料制备合适的复合材料以用作加氢处理催化剂用的基底材料时提供商业灵活性。

8.在一方面,本发明涉及适用于制备加氢处理催化剂基底的二氧化硅-氧化铝复合材料,该材料包含至少两种二氧化硅-氧化铝,第一种是改性的第一二氧化硅-氧化铝,而第二种是未改性或改性的第二二氧化硅-氧化铝。第一二氧化硅-氧化铝被改性以包含二氧化硅和氧化铝域以及二氧化硅-氧化铝界面相。第二二氧化硅-氧化铝也可被同时或分开改性以包含二氧化硅和氧化铝域以及二氧化硅-氧化铝界面相。第一二氧化硅-氧化铝和第二二氧化硅-氧化铝在一个或多个物理和/或化学特性方面不同,如二氧化硅与氧化铝的比率、

表面积、孔隙尺寸、孔隙体积、二氧化硅域尺寸或氧化铝域尺寸。

9.本发明还涉及复合材料制备包含复合材料、贵金属、贱金属和任选的促进剂的加氢处理催化剂的使用,以及制备复合材料的方法,制备加氢处理催化剂的方法,以及在加氢处理应用中使用加氢处理催化剂的方法。在一方面,二氧化硅-氧化铝复合材料可以通过以下方法制备,该方法包括将第一二氧化硅-氧化铝和第二二氧化硅-氧化铝任选地与分子筛和/或氧化铝载体组合以形成基底组合物,添加稀强酸水溶液至基底组合物形成可挤出组合物,并将可挤出组合物挤出、干燥和煅烧以形成二氧化硅-氧化铝复合材料。如对于复合材料所指出的,在该方法中使用的第一二氧化硅-氧化铝和第二二氧化硅-氧化铝在选自二氧化硅与氧化铝的比率、表面积、孔隙尺寸、孔隙体积、二氧化硅域尺寸或氧化铝域尺寸的一个或多个特征方面不同。根据本发明的加氢处理催化剂可以通过将催化活性金属与复合材料浸渍、在其上沉积或以其他方式合并而由复合材料形成。

附图说明

10.本发明的范围不受伴随本公开的任何代表性附图的限制,并且应被理解为由本技术的权利要求限定。

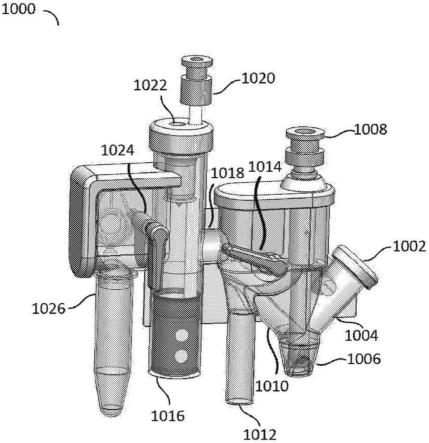

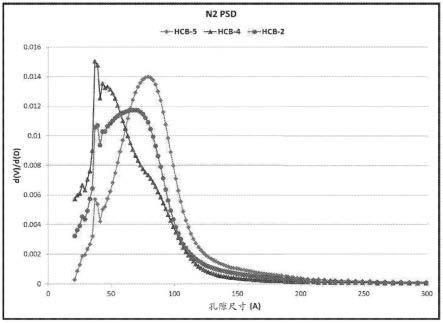

11.图1提供了如实施例中所述的用于加氢处理催化剂基底样品的孔隙尺寸分布(n

2 psd)的比较。

12.图2提供了如实施例中所述的用于加氢处理催化剂基底样品的孔隙尺寸分布(hg psd)的比较。

13.图3显示了在如实施例中所述的加氢处理催化剂基底材料hcb-4中使用的二氧化硅-氧化铝样品-1(asa-1)中的二氧化硅域。

14.图4提供了双无定形二氧化硅-氧化铝加氢处理催化剂基底材料与如实施例中所述的单一无定形二氧化硅-氧化铝加氢处理催化剂基底材料的二氧化硅域尺寸分布的比较。

15.图5提供了如实施例中所述的加氢处理催化剂基底材料hcb-2和hcb-4中二氧化硅域的颗粒尺寸分布的比较。

16.图6说明了用如实施例中所述的不同加氢处理催化剂基底材料制备的催化剂的催化剂活性。

17.图7说明了用如实施例中所述的不同加氢处理催化剂基底材料制备的催化剂获得的重质柴油产率。

18.图8说明了用如实施例中所述的不同加氢处理催化剂基底材料制备的催化剂获得的总柴油产率。

具体实施方式

19.尽管本文提供了一个或多个方面的说明性实施方案,但所公开的工艺和由其形成的组合物可以使用任何数量的技术来实施。本公开不限于本文说明的说明性或特定实施方案、附图和技术,包括本文说明和描述的任何示例性设计和实施方案,并且可以在所附权利要求的范围及其等效物的全部范围内进行修改。

20.除非另有说明,否则以下术语、专门用语和定义适用于本公开。如果在本公开中使

用了术语但未在本文中具体定义,则可以应用来自iupac compendium of chemical terminology第2版(1997)的定义,前提是该定义与本文中应用的任何其他公开或定义不冲突,或使应用该定义的任何权利要求不明确或无效。如果通过引用并入本文的任何文件所提供的任何定义或用法与本文提供的定义或用法相冲突,则应理解本文提供的定义或用法适用。

[0021]“元素周期表”是指日期为2007年6月22日的iupac元素周期表版本,并且周期表族的编号方案如chemical and engineering news,63(5),27(1985)中所述。

[0022]“含烃”、“烃”和类似术语是指仅包含碳和氢原子的化合物。其他标识符可用于指示在烃中存在特定基团(如果有的话)(如,卤代烃指示存在一个或多个卤素原子代替烃中等量的氢原子)。

[0023]“加氢处理”或“加氢转化”是指其中使含碳原料在较高温度和压力下与氢和催化剂接触的工艺,目的是去除不希望的杂质和/或将原料转化为所需的产品。此类工艺包括但不限于甲烷化、水煤气变换反应、氢化、加氢处理、加氢脱硫、加氢脱氮、加氢脱金属、加氢脱芳构化、加氢异构化、加氢脱蜡和加氢裂化,包括选择性加氢裂化。取决于加氢处理的类型和反应条件,加氢处理的产物能表现出改进的物理性质,诸如改进的粘度、粘度指数、饱和物含量、低温性质、挥发性和去极化。

[0024]“加氢裂化”是指其中氢化和脱氢伴随烃的裂化/片段化的过程,如,将较重的烃转化为较轻的烃,或将芳烃和/或环链烷烃(环烷属烃)转化为非环状支链链烷烃。

[0025]

术语“载体”,特别是如在术语“催化剂载体”中使用,是指通常为催化剂材料附着于其上的具有高表面积的固体的常规材料。载体材料可以是惰性的或参与催化反应,并且可以是多孔的或无孔的。典型的催化剂载体包括各种碳、氧化铝、二氧化硅和二氧化硅-氧化铝,如无定形二氧化硅铝酸盐、沸石、氧化铝-氧化硼、二氧化硅-氧化铝-氧化镁、二氧化硅-氧化铝-二氧化钛以及通过添加其他沸石和其上的其他复合氧化物获得的材料。

[0026]“分子筛”是指在骨架结构内具有分子尺寸均匀的孔的材料,使得根据分子筛的类型,只有某些分子可以接近分子筛的孔结构,而例如由于分子尺寸和/或反应性而排除其他分子。沸石、结晶磷酸铝和结晶硅磷酸铝是分子筛的代表性实例。

[0027]“中间馏分”包括喷气燃料、柴油燃料和煤油,通常具有如下所示的分馏点:

[0028][0029]

sio2/al2o3比值(sar)由电感耦合等离子体(icp)元素分析确定。无限大的sar意味着沸石中没有铝,即二氧化硅与氧化铝的摩尔比为无限大。

[0030]“无定形二氧化硅铝酸盐(asa)”是指一种有一些氧化铝以四面体配位形式存在(如通过核磁共振成像所示)的合成材料。asa可用作催化剂或催化剂载体。无定形二氧化硅氧化铝含有具有可电离的氢原子的称为布朗斯台德酸(acid)(或质子)位点的位

点,和路易斯酸(lewis acid)(非质子)电子接受位点,并且这些不同类型的酸性位点可以通过特定化学物质(如,吡啶)附接的方式来区分。

[0031]

表面积:由沸腾温度下的氮吸附量测定。bet表面积通过5点法在p/p0=0.050、0.088、0.125、0.163和0.200下计算。样品首先在流动的干燥氮气存在下在400℃下预处理6小时。

[0032]

孔/微孔隙体积:由其沸腾温度下的氮吸附量测定。微孔隙体积通过t-曲线法在p/p0=0.050、0.088、0.125、0.163和0.200下计算。样品首先在流动的干燥氮气存在下在400℃下预处理6小时。

[0033]

孔隙直径:由沸腾温度下的氮吸附量测定。中孔孔径通过e.p.barrett、l.g.joyner和p.p.halenda,“the determination of pore volume and area distributions in porous substances.i.computations from nitrogen isotherms.”j.am.chem.soc.73,373-380,1951中描述的bjh方法从氮等温线计算。样品首先在流动的干燥氮气存在下在400℃下预处理6小时。

[0034]

总孔隙体积:在p/p0=0.990下由其沸腾温度下的氮吸附量测定。样品首先在流动的干燥氮气存在下在400℃下预处理6小时。

[0035]

颗粒密度:通过应用式d=m/v获得。m是重量,并且v是催化剂样品的体积。体积是通过在28mm hg真空下将样品浸入汞中测量体积位移来确定的。

[0036]

晶胞尺寸:由x射线粉末衍射测定。

[0037]

二氧化硅域的颗粒尺寸分布:将样品固定在树脂中,并切割、抛光和涂覆横截面以确保导电性。使用jeol jxa 8230电子探针显微分析仪(epma)在20kv,20na下获得样品的背散射电子图像和元素图。使用zeiss zen intellesis软件对元素图进行图像分割。分割后,将最大feret直径确定为结构参数,并用于生成表示二氧化硅域颗粒尺寸分布的直方图。

[0038]

在本公开中,虽然通常按“包括(comprising)”各个组件或步骤描述了组合物和方法或工艺,但是所述组合物和方法还可“基本上由各个组件和步骤组成”或“由各个组件和步骤组成”,除非另有说明。

[0039]

术语“一个/种(a/an)”和“所述”意图包括复数备选物,如至少一个/种。例如,除非另有说明,否则“过渡金属”或“碱金属”的公开内容意图涵盖过渡金属或碱金属中的一种,或多于一种的混合物或组合。

[0040]

本文的详细描述和权利要求中的所有数值都被“约”或“大约”所指示的值修饰,并考虑了本领域普通技术人员预期的实验误差和变化。

[0041]

本发明提供了适用于制备加氢处理催化剂基底的二氧化硅-氧化铝复合材料。二氧化硅-氧化铝复合材料包括改性的第一二氧化硅-氧化铝,其中第一二氧化硅-氧化铝被改性以包含二氧化硅和氧化铝域以及二氧化硅-氧化铝界面相,以及第二二氧化硅-氧化铝,其中第一二氧化硅-氧化铝和第二二氧化硅-氧化铝在选自二氧化硅与氧化铝的比率、表面积、孔隙尺寸、孔隙体积、二氧化硅域尺寸或氧化铝域尺寸的一种或多种特征方面不同。

[0042]

复合材料可以广泛地包含1-90wt%、或10-80wt%、或20-70wt%、或30-60wt%、或30-50wt%的第一二氧化硅-氧化铝;1-90wt%、或10-80wt%、或20-70wt%、或25-60wt%、或25-50wt%的第二二氧化硅-氧化铝;0-60wt%、或2-50wt%、或5-40wt%、或5-30wt%、或

5-20wt%、或5-15wt%分子筛;和0-40wt%、或5-40wt%、或10-30wt%、或15-30wt%氧化铝。

[0043]

根据本发明的加氢处理催化剂包含在约40wt%至小于100wt%、或40 99wt%、或50-99wt%、或60-99wt%、或70-99wt%的范围内的复合材料;在0.1至5wt%、或0.1-4wt%、或0.1-3wt%或0.1-2wt%、或0.1-1wt%范围内的贵金属;在0-40wt%、或5-40wt%、或5-30wt%、或10-40wt%、或10-30wt%、或10-20wt%、或20-40wt%、或20-30wt%范围内的基底金属;其中总基底金属含量任选地在0-40wt%、或5-40wt%、或5-30wt%、或10-40wt%、或10-30wt%、或10-20wt%、或20-40wt%或20-30wt%的范围内;和在0-30wt%、或0-20wt%、或0-10wt%、或5-30wt%、或5-20wt%、或10 30wt%、或10-20wt%%范围内的促进剂。合适的贵金属包括如pt和pd,而合适的贱金属包括ni、mo、co和w。也可以使用贵金属、贱金属以及贵金属和贱金属的组合。合适的促进剂描述于颁予zhan的美国专利第8,637,419b2号中。

[0044]

本发明还提供了制备适合用作或用于制备加氢处理催化剂基底的二氧化硅-氧化铝复合材料的方法,该方法包括将第一二氧化硅-氧化铝和第二二氧化硅-氧化铝,任选地与分子筛和/或氧化铝载体组合,以形成基底组合物;其中第一二氧化硅-氧化铝和第二二氧化硅-氧化铝在选自二氧化硅与氧化铝的比率、表面积、孔隙尺寸、孔隙体积、二氧化硅域尺寸或氧化铝域尺寸的一个或多个特征方面不同;向基底组合物中加入稀强酸水溶液,优选硝酸,以形成可挤出组合物;和将可挤出组合物挤出、干燥和煅烧,以形成二氧化硅-氧化铝复合材料。

[0045]

复合材料和由其制成的一种或多种催化剂可用于加氢处理含烃原料的方法中。通常,此类方法包括在加氢处理条件下使加氢处理催化剂与烃原料和氢接触,所述加氢处理催化剂包含沉积在根据本发明的复合材料上的至少一种金属。在此类加氢裂化工艺中,与不同之处仅在于它包含第一二氧化硅-氧化铝或第二二氧化硅-氧化铝中的一种但不是两者的加氢处理催化剂相比,该催化剂可以有利地提供增加的催化活性和相当的重质柴油和总馏出物产率。

[0046]

改性的第一二氧化硅-氧化铝通过在挤出条件下使第一二氧化硅-氧化铝与强酸,优选硝酸接触而改性。通常,挤出条件包括低于约200℉的温度。第一二氧化硅-氧化铝和第二二氧化硅-氧化铝通常包含无定形二氧化硅-氧化铝,或更具体地,各自为无定形二氧化硅-氧化铝。第二二氧化硅-氧化铝也可包含改性的第二二氧化硅-氧化铝,其包含二氧化硅和氧化铝域合二氧化硅-氧化铝界面相。改性的第二二氧化硅-氧化铝也可以通过使第二二氧化硅-氧化铝与强酸,优选硝酸,在类似的挤出条件下与第一二氧化硅-氧化铝分开或同时和/或一起接触而改性。

[0047]

复合材料还可包含分子筛和/或氧化铝载体。合适的筛包括如y沸石,优选具有至的晶胞尺寸并且任选地还包含β沸石的y沸石。

[0048]

第一二氧化硅-氧化铝和/或第二二氧化硅-氧化铝通常可以包括物理特征,其包括以下一项或多项:

[0049]

以wt%为单位的氧化铝含量,在10-98、或10-80、或20-80、或30-80、或30-70、或40-70、或50-70、或50-80、或60-80、或10-50、或10-40、或20-40、或40-98、或50-98、或60-98、或70-98、或80-98的范围内;

1.8、或1.0-1.6、或1.0-1.4、或1.0-1.2、或1.0-2.50、或1.1-2.2、或1.1-2.0、或1.1-1.8、或1.1-1.6、或1.1-1.4、或1.1-1.2、或1.2-2.5、或1.2-2.0、或1.2-1.8、或1.2-1.6、或1.2-1.4、或1.3-2.5、或1.3-2.0、或1.3-1.8、或1.3-1.6、或1.3-1.4、或1.4-2.5、或1.4-2.0、或1.4-1.8、或1.4-1.6的范围内;

[0057]

以nm为单位的在50%孔隙体积d

50

下的直径,在3-35、或3-20、或3-15、或3-10、或3-8、或3-7、或4-25、或4-20、或4-15、或4-10、或4-8、或4-7、或5-25、或5-20、或5-15、或5-10、或5-8、或5-7、或6-25、或6-25、或6-20、或6-15、或6-10、或6-8、或8-25、或8-20、或8-15、或8-10、或10-25、或10-20、或10-15、或10-13、或12-25、或12-20、或12-15、或14-25、或14-20、或14-18、或16-25、或16-20、或16-18的范围内。

[0058]

关于本发明和公开的范围的附加细节可以从所附权利要求中确定。

[0059]

本发明的一个或多个实施方案的上述描述主要是为了说明的目的,应该认识到可以使用仍然包含本发明的本质的变化。在确定本发明的范围时应参考以下权利要求。

[0060]

出于美国专利实践的目的,以及在允许的其他专利局中,在本发明的上述中引用的所有专利和出版物都通过引用并入本文,只要其中包含的任何信息与上述公开内容一致和/或补充上述公开内容。

[0061]

实施例

[0062]

根据本发明的代表性无定形二氧化硅-氧化铝用于表1中所示的实施例中,其中的每一种都是可商购的:

[0063]

表1-实施例中使用的无定形二氧化硅-氧化铝

[0064][0065]

根据本发明,使用表2中所示的无定形二氧化硅-氧化铝和硝酸的量制备加氢处理催化剂基底hcb-1至hcb-7。下面描述每个hcb样品的合成和表征。

[0066]

表2-加氢处理催化剂基底hcb-1至hcb-7的制剂

[0067]

[0068][0069]

*25wt%假勃姆石氧化铝粉,由8wt%usy沸石平衡(sar=50-150)

[0070]

加氢处理催化剂基底-1(hcb-1)的合成和表征

[0071]

如下制备加氢处理催化剂基底-1:将37重量份的二氧化硅-氧化铝样品-1、30重量份的二氧化硅-氧化铝样品-5、25重量份的假勃姆石氧化铝粉末和8重量份的沸石y充分混合。将稀释的硝酸水溶液(2wt%,以干氧化物计)添加到混合粉末中以形成可挤出的糊状物。将糊状物挤压成1/16”不对称四叶形,并在250℉(121℃)下干燥过夜。干燥的挤出物在1100℉(593℃)下煅烧1小时,同时吹扫多余的干燥空气,然后冷却至室温。

[0072]

加氢处理催化剂基底-2(hcb-2)的合成和表征

[0073]

如下制备加氢处理催化剂基底-2:将37重量份的二氧化硅-氧化铝样品-1、30重量份的二氧化硅-氧化铝样品-5、25重量份的假勃姆石氧化铝粉末和8重量份的沸石y充分混合。将稀释的硝酸水溶液(3wt%,以干氧化物计)添加到混合粉末中以形成可挤出的糊状物。将糊状物挤压成1/16”不对称四叶形,并在250℉(121℃)下干燥过夜。干燥的挤出物在1100℉(593℃)下煅烧1小时,同时吹扫多余的干燥空气,然后冷却至室温。

[0074]

加氢处理催化剂基底-3(hcb-3)的合成和表征

[0075]

如下制备加氢处理催化剂基底-3:将34重量份的二氧化硅-氧化铝样品-3、33重量份的二氧化硅-氧化铝样品-4、25重量份的假勃姆石氧化铝粉末和8重量份的沸石y充分混合。将稀释的硝酸水溶液(2wt%,以干氧化物计)添加到混合粉末中以形成可挤出的糊状物。将糊状物挤压成1/16”不对称四叶形,并在250℉(121℃)下干燥过夜。干燥的挤出物在1100℉(593℃)下煅烧1小时,同时吹扫多余的干燥空气,然后冷却至室温。

[0076]

加氢处理催化剂基底-4(hcb-4)的合成和表征

[0077]

如下制备加氢处理催化剂基底-4:将67重量份的二氧化硅-氧化铝样品-1、25重量份的假勃姆石氧化铝粉末和8重量份的沸石y充分混合。将稀释的硝酸水溶液(2wt%,以干氧化物计)添加到混合粉末中以形成可挤出的糊状物。将糊状物挤压成1/16”不对称四叶形,并在250℉(121℃)下干燥过夜。干燥的挤出物在1100℉(593℃)下煅烧1小时,同时吹扫多余的干燥空气,然后冷却至室温。

[0078]

加氢处理催化剂基底-5(hcb-5)的合成和表征

[0079]

如下制备加氢处理催化剂基底-5:将67重量份的二氧化硅-氧化铝样品-5、25重量份的假勃姆石氧化铝粉末和8重量份的沸石y充分混合。将稀释的硝酸水溶液(2wt%,以干氧化物计)添加到混合粉末中以形成可挤出的糊状物。将糊状物挤压成1/16”不对称四叶形,并在250℉(121℃)下干燥过夜。干燥的挤出物在1100℉(593℃)下煅烧1小时,同时吹扫多余的干燥空气,然后冷却至室温。

[0080]

加氢处理催化剂基底-6(hcb-6)的合成和表征

[0081]

如下制备加氢处理催化剂基底-6:将67重量份的二氧化硅-氧化铝样品-4、25重量

份的假勃姆石氧化铝粉末和8重量份的沸石y充分混合。将稀释的硝酸水溶液(2wt%,以干氧化物计)添加到混合粉末中以形成可挤出的糊状物。将糊状物挤压成1/16”不对称四叶形,并在250℉(121℃)下干燥过夜。干燥的挤出物在1100℉(593℃)下煅烧1小时,同时吹扫多余的干燥空气,然后冷却至室温。

[0082]

加氢处理催化剂基底-7(hcb-7)的合成和表征

[0083]

如下制备加氢处理催化剂基底-7:将67重量份的二氧化硅-氧化铝样品-2、25重量份的假勃姆石氧化铝粉末和8重量份的沸石y充分混合。将稀释的硝酸水溶液(2wt%,以干氧化物计)添加到混合粉末中以形成可挤出的糊状物。将糊状物挤压成1/16”不对称四叶形,并在250℉(121℃)下干燥过夜。干燥的挤出物在1100℉(593℃)下煅烧1小时,同时吹扫多余的干燥空气,然后冷却至室温。

[0084]

表3概述了加氢处理催化剂基底hcb-1至hcb-7的物理性质。

[0085]

表3-加氢处理催化剂基底hcb-1至hcb-7的物理性质

[0086][0087]

在本公开的更广泛范围内的某些实施方案中,并且根据本文提供的实施例,可以根据表4的组成范围制备合适的加氢处理催化剂。

[0088]

表4-加氢处理催化剂的组成

[0089][0090]

*金属选自pd、pt、ni、mo、co、w或其组合

[0091]

结果与讨论

[0092]

孔隙尺寸分布

[0093]

通过比较单一无定形二氧化硅-氧化铝(asa)加氢处理催化剂基底样品hcb-4和hcb-5与包含两种无定形二氧化硅-氧化铝的加氢处理催化剂基底(样品hcb-2)的psd,研究

了使用两种二氧化硅-氧化铝对氮孔隙尺寸分布(n

2 psd)的影响。图1显示了这些hcb样品的氮psd。单一asa hcb-4与单一asa hcb-5相比显示更小的孔隙尺寸,所述单一asa hcb-5显示更大的孔隙尺寸。用asa-1和asa-5合成的双asa样品hcb-2显示出宽得多的psd,几乎涵盖了单个无定形二氧化硅-氧化铝asa-1和asa-5提供的所有范围。

[0094]

图2说明了由于使用两种asa通过汞孔隙尺寸测定(hg psd)而获得的更宽的孔隙尺寸分布。显示了加氢处理催化剂基底hcb-2的双模态psd,其中双模态分布的两个峰位置对应于单个asa样品hcb-4和hcb-5获得的那些峰位置。

[0095]

硅的元素绘图

[0096]

硅的元素绘图在电子探针显微分析仪(epma)中进行。元素图允许对二氧化硅和氧化铝域进行视觉识别(在仪器的分辨率限值内),然后可以对所述二氧化硅和氧化铝域进行测量以产生基于特征尺寸(如粒径)的颗粒尺寸分布。图3显示了如在hcb-4中使用的二氧化硅-氧化铝样品1(asa-1)中的二氧化硅域在通过从epma分析获得的背散射电子图像测量的范围内。相比之下,样品5(asa-5)中二氧化硅和氧化铝域的尺寸太小,而无法通过背散射电子图像进行测量。

[0097]

颗粒尺寸和界面相形成

[0098]

研究二氧化硅域的颗粒尺寸以确定与单一asa加氢处理催化剂基底材料相比,在加氢处理催化剂基底材料中使用两种无定形二氧化硅-氧化铝的作用,以及用强酸诸如硝酸使一种或两种asa改性的作用。图4显示,与仅用一种二氧化硅-氧化铝asa材料(asa-1)合成的hcb-4相比,hcb-1中二氧化硅域的颗粒尺寸变小,且颗粒尺寸分布更窄。使用两种asa,在这种情况下为asa-1和asa-5,导致二氧化硅-氧化铝复合材料具有更宽的孔隙尺寸分布(如图1和图2所示),但具有更小的颗粒。

[0099]

还研究了更高浓度的硝酸的使用并显示进一步促进氧化铝和二氧化硅域的界面相形成,导致颗粒尺寸进一步减小。例如,图5显示在图4中的hcb-4或hcb-1中观察到的尺寸小于约14微米的较小颗粒当硝酸增加到3wt%(以干氧化物计)时,在hcb-2中完全消失。

[0100]

加氢裂化催化剂性能

[0101]

使用典型的加氢裂化器原料研究了包含本公开的基底复合材料的催化剂的加氢裂化性能。用于评价使用本公开的加氢处理催化剂基底材料制备的催化剂的加氢裂化催化剂性能的石油原料的物理性质提供在表6中。在每个测试中,催化剂在以下工艺条件下与原料接触:2300psig总压力(反应器入口处的2100psia h2分压),5000scfb h2与油比率,1.0h-1

lhsv。

[0102]

表6-催化剂性能测试进料的性质

[0103][0104][0105]

图6说明了与该原料接触的用根据本公开的不同加氢处理催化剂基底材料制备的催化剂的催化剂活性。观察到基于双asa催化剂基底复合材料的那些催化剂,特别是hcb-1和hcb-2,当与单一asa催化剂hcb材料hcb-5、hcb-6和hcb-7相比时,具有提高的催化活性,如表6的原料在相同温度下的加氢裂化(hcr)转化增加所证明的那样。

[0106]

图7说明了与该原料接触的用不同的加氢处理催化剂基底材料制备的催化剂获得的重质柴油产率。图8说明了与该原料接触的用不同的加氢处理催化剂基底材料制备的催化剂获得的总馏出物产率。观察到基于双asa催化剂基底复合材料的那些催化剂,特别是hcb-1和hcb-2,当与单一asa催化剂hcb材料hcb-5、hcb-6和hcb-7相比时,具有相当的hcr选择性,如由表6的原料加氢裂化获得的重质柴油和总馏出物产率所证明的那样。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。