1.本发明涉及一种旨在装备钟表机芯的摆轮的螺旋弹簧(spiral spring)的制备方法以及由该方法获得的螺旋弹簧。

背景技术:

2.制表用的螺旋弹簧的制造必须面临乍看起来往往不相容的约束:

‑ꢀ

需要获得高弹性极限,

‑ꢀ

易于生产,特别是拉丝(drawing)和轧制(rolling),

‑ꢀ

优异的抗疲劳性,

‑ꢀ

随着时间的推移稳定的性能,

‑ꢀ

小的截面。

3.螺旋弹簧的制造还以对热补偿的关注为中心,以确保规则的计时性能。这要求接近于零的热弹性系数。还寻求制造对磁场具有有限敏感性的螺旋弹簧。

4.已经使用铌和钛合金开发了新的游丝(hairsprings)。然而,这些合金在拉伸或拉丝模具中和在轧辊上存在粘着和卡住(seizing)的问题,这使得它们几乎不可能通过用于例如钢的标准方法转变成细的线材。

5.为了克服这个缺点,已经建议在模具和轧机中成型之前,在nb-ti坯上沉积一层延性材料,且特别是铜。因此,ep 3 502 288公开了一种用于制造包含40至60重量%钛的铌和钛合金的方法。该制造方法包括在变形步骤之前沉积延性材料表面层的步骤。

6.线材上的这种铜层具有缺点。其不允许在校准和轧制线材期间对线材的几何形状进行精细控制。线材的nb-ti芯的这些尺寸变化导致游丝扭矩的显著变化。

技术实现要素:

7.为了克服上述缺点,本发明提出了一种螺旋弹簧的制造方法,该方法允许通过变形来促进成形,同时避免与铜相关的缺点。

8.为此目的,根据本发明的螺旋弹簧的制造方法包括热处理步骤,该热处理步骤的目的在于将包覆nb-ti芯的cu层的一部分转变为cu,ti金属间化合物层并去除剩余的cu层。然后,该金属间化合物层形成与模具和轧辊接触的外层。它是化学惰性和延性的,并允许轻松拉丝和轧制螺旋线材。另一个优点是它有助于在卷绕之后的定型(fixing)步骤之后游丝之间的分离。

9.在制造方法之后,金属间化合物层保留在游丝上。它足够薄,厚度为20纳米至10微米,优选为300纳米至1.5微米,不显著改变游丝的热弹性系数(tec)。此外,它与nb-ti芯完美贴合。

10.本发明针对cu层部分转变为cu,ti金属间化合物层进行了更具体的描述。然而,本发明适用于也能够与ti形成金属间化合物的其它元素,例如sn、fe、pt、pd、rh、al、au、ni、ag、co和cr。它也适用于这些元素之一的合金。

附图说明

11.图1示出了具有由nbti

47

合金制成的芯的坯的显微图片,该芯包覆有通过根据本发明的方法的热处理而部分转变为金属间化合物的cu层。

12.图2示出了,根据现有技术,在没有根据本发明的方法进行热处理的情况下具有cu层的这种合金的xrd谱。

13.图3示出了在存在根据本发明的方法进行热处理的情况下具有cu层的这种相同合金的xrd谱。

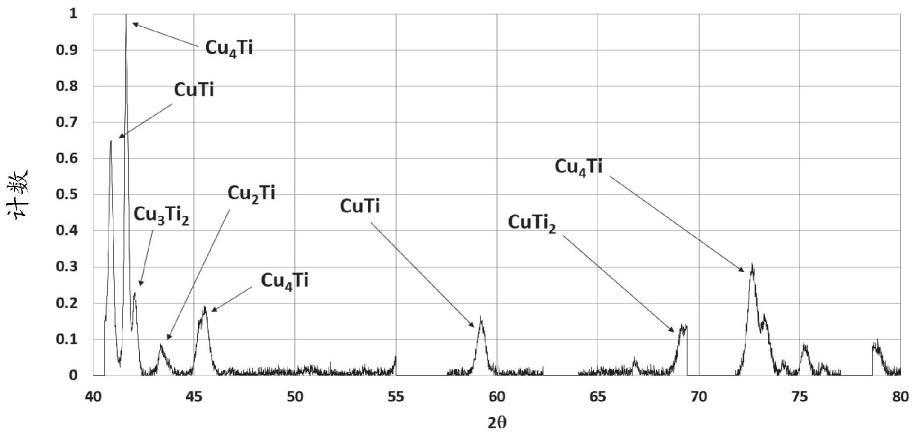

14.图4是图3的与金属间化合物相关的峰的xrd谱的放大图。

15.发明详述本发明涉及旨在装备钟表机芯的摆轮的螺旋弹簧的制造方法。这种螺旋弹簧由包含铌和钛的二元型合金制成。本发明还涉及由这种方法获得的螺旋弹簧。

16.根据本发明,制造方法包括以下步骤:a) 提供具有由合金制成的nb-ti芯的坯的步骤,所述合金由以下成分构成:

‑ꢀ

铌:至100重量%的余量,

‑ꢀ

钛:5至95重量%,

‑ꢀ

选自o、h、c、fe、ta、n、ni、si、cu和al的痕量的一种或多种元素,每种所述元素以0至1600 重量ppm的量存在,由全部所述元素构成的总量为0重量%至0.3重量%,b) 对所述坯进行β淬火的步骤,以使所述合金的钛基本为与β相铌的固溶体的形式,c) 以数个工序使所述坯变形的步骤,d) 卷绕以形成螺旋弹簧的步骤,e) 对螺旋弹簧进行最终热处理的步骤。

17.根据本发明的一个变体,步骤a)的坯包含围绕nb-ti芯的材料x的层,该材料x选自cu、sn、fe、pt、pd、rh、al、au、ni、ag、co和cr或这些元素之一的合金。例如,它可以是cu、cu-sn、cu-ni等。根据另一个变体,该方法包括围绕nb-ti芯提供所述材料x以形成x层的步骤,所述步骤在步骤a)和变形步骤c)之间进行。

18.该制造方法还包括热处理步骤,以将x层部分地转变为围绕nb-ti芯的x,ti金属间化合物层。热处理在200至900℃的温度进行15分钟至100小时。坯由此依次包含nb-ti芯、x,ti金属间化合物层和x层的剩余部分,所述步骤在步骤b)和步骤c)之间或在变形步骤c)的两个工序之间进行。

19.所述制造方法然后还包括去除x层的剩余部分的步骤。该步骤在步骤b)和步骤c)之间、在变形步骤c)的两个工序之间或在步骤c)和步骤d)之间进行。

20.现在更详细地描述该方法。

21.在步骤a)中,芯由包含5至95重量%钛的nb-ti合金制成。根据一个优选变体,用于本发明的合金包含40至60重量%的钛。优选地,该合金包含40至49重量%的钛,且更优选46%至48重量%的钛。钛的百分比足以获得最大份额的α相形式的ti析出物,同时降低到避免形成导致合金在其实施过程中的脆性问题的马氏体相。根据另一个变体,钛含量更显著地降低以避免形成这些硬质相。钛含量由此小于40重量%。钛含量为5至40重量%(不包括上限)。更具体地,钛含量为5至35%,优选为15至35%,且更优选为27至33%。

和cuti2。举例来说,图1中的显微图片代表了在450℃热处理后的包覆有铜层的铌-钛合金的坯结构,其中铌-钛合金具有47重量%的钛。依次观察到nbti

47

芯、厚度为约700纳米的cu,ti金属间化合物层和厚度为约5微米的剩余铜层。图3示出了根据本发明的这种相同合金的螺旋弹簧在去除cu层之后以及在卷绕和定型步骤之后的xrd谱。为了比较,具有铜层但没有进行热处理情况下的这种相同合金的xrd谱在图2中示出。在nb峰旁边观察到一系列小峰,这些小峰在图4中放大示出。它们是cu4ti、cu2ti、cuti、cu3ti2和cuti2的峰。

38.这种目的在于形成金属间化合物的热处理可以在变形步骤c)之前或在步骤c)期间的两个变形工序之间进行。有利地,热处理在步骤c)中在第一拉丝工序和第二校准拉丝工序之间进行。

39.然后,去除剩余的x层,从而使得具有金属间化合物层作为外层。该步骤可以通过在基于氰化物或酸例如硝酸的溶液中的化学侵蚀来进行。应当指出,本发明不排除某些金属间化合物也溶解在酸中。例如,cu4ti在硝酸溶液中的情况。

40.x层可以在该方法中的不同时间去除,具体取决于所需的效果。优选地,在步骤c)中在校准拉丝之前将其去除,以便非常精细地控制螺旋线材的最终尺寸。存在于外层中的金属间化合物然后防止线材在定型期间在模具中、在轧辊上和游丝之间粘着。更优选地,在第一拉丝工序和第二校准拉丝工序之间将其去除。根据一个不太有利的变体,在校准拉丝之后在轧制之前将其去除,以防止线材在定型期间在轧辊上和在游丝之间粘着。根据一个同样不太有利的变体,在变形步骤c)结束时在卷绕步骤之前将其去除。在这种情况下,金属间化合物的外层只防止在定型期间游丝之间的粘着。

41.在卷绕形成螺旋弹簧的步骤d)之后是对螺旋弹簧进行最终热处理的步骤e)。该最终热处理是在350至700℃、优选400至600℃的温度进行1至80小时,优选5至30小时的持续时间的析出α相ti的处理。

42.最后,将说明该方法可以包括在变形工序之间的在相同的时间和温度范围内的中间热处理。

43.根据该方法制造的螺旋弹簧的弹性极限为大于或等于500 mpa,优选大于600 mpa,并且更精确地为500至1000 mpa。有利地,它的弹性模量小于或等于120 gpa,并优选地小于或等于100 gpa。

44.螺旋弹簧包括包覆有x,ti金属间化合物层的nb-ti芯,其中x选自cu、sn、fe、pt、pd、rh、al、au、ni、ag、co和cr或这些元素之一的合金,所述金属间化合物层的厚度为20纳米至10微米,优选为300纳米至1.5微米,更优选为400纳米至800纳米,或者甚至为400纳米至600纳米。优选地,金属间化合物层是cu,ti层。

45.螺旋弹簧芯具有包括β相铌和α相钛的双相微结构。

46.此外,根据本发明制造的螺旋弹簧具有尽管并入了这种螺旋弹簧的表的使用温度变化仍能确保保持计时性能的热弹性系数,也称为tec。

47.本发明的方法允许制造,且更具体地成型用于摆轮的由铌-钛型合金制成的螺旋弹簧,该合金通常包含47重量%(40-60%)的钛。这种合金具有高机械性能,同时具有大于600 mpa的非常高的弹性极限和大约60 gpa到80 gpa的非常低的弹性模量。这种特性组合非常适合于螺旋弹簧。此外,这种合金是顺磁性的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。