技术特征:

1.旨在装备钟表机芯的摆轮的螺旋弹簧的制造方法,包括:a) 提供具有由合金制成的nb-ti芯的坯的步骤,所述合金由以下成分构成:

‑ꢀ

铌:至100重量%的余量,

‑ꢀ

钛:5至95重量%,

‑ꢀ

选自o、h、c、fe、ta、n、ni、si、cu和al的痕量的一种或多种元素,每种所述元素以0至1600 重量ppm的量存在,由全部所述元素构成的总量为0重量%至0.3重量%,b) 对所述坯进行β淬火的步骤,以使所述合金的钛基本为与β相铌的固溶体的形式,c) 以数个工序使所述坯变形的步骤,d) 卷绕以形成螺旋弹簧的步骤,e) 对螺旋弹簧进行最终热处理的步骤,所述方法的特征在于:

‑ꢀ

步骤a)的坯包含围绕nb-ti芯的x层,其中材料x选自cu、sn、fe、pt、pd、rh、al、au、ni、ag、co和cr或这些元素之一的合金,或该方法包括围绕nb-ti芯提供所述材料x以形成x层的步骤,所述步骤在步骤a)和步骤c)之间进行,

‑ꢀ

所述方法包括在200℃至900℃的温度进行15分钟至100小时的热处理步骤,以将所述x层部分地转变为围绕所述nb-ti芯的x,ti金属间化合物层,所述坯由此依次包含nb-ti芯、x,ti金属间化合物层和x层的一部分,所述步骤在步骤b)和步骤c)之间或在变形步骤c)的两个工序之间进行,

‑ꢀ

所述方法包括去除所述x层的所述部分的步骤,所述步骤在步骤b)和步骤c)之间、在变形步骤c)的两个工序之间或在步骤c)和步骤d)之间进行。2.根据权利要求1所述的制造方法,其特征在于,所述变形步骤c)至少依次包括第一拉丝工序、第二校准拉丝工序和第三轧制工序。3.根据权利要求1或2所述的制造方法,其特征在于,所述热处理步骤在所述变形步骤c)的两个工序之间进行。4.根据前一权利要求所述的制造方法,其特征在于,所述热处理步骤在第一工序和第二工序之间进行。5.根据前一权利要求所述的制造方法,其特征在于,去除所述x层的所述部分的步骤在第一工序和第二工序之间进行。6.根据权利要求2-4之一所述的制造方法,其特征在于,去除所述x层的所述部分的步骤在第二工序和第三工序之间进行。7.根据权利要求2-4之一所述的制造方法,其特征在于,去除所述x层的所述部分的步骤在步骤c)和步骤d)之间进行。8.根据前述权利要求之一所述的制造方法,其特征在于,去除所述x层的所述部分的步骤通过在基于氰化物或酸的溶液中的化学侵蚀来进行。9.根据前述权利要求之一所述的制造方法,其特征在于,所述β淬火步骤为在真空下在700℃至1000℃的温度进行5分钟至2小时的持续时间的固溶热处理,然后在气体下冷却。10.根据前述权利要求之一所述的制造方法,其特征在于,步骤e)的最终热处理是在350℃至700℃的温度进行1小时至80小时的持续时间的析出α相钛的处理,优选在400℃至600℃进行5小时至30小时。

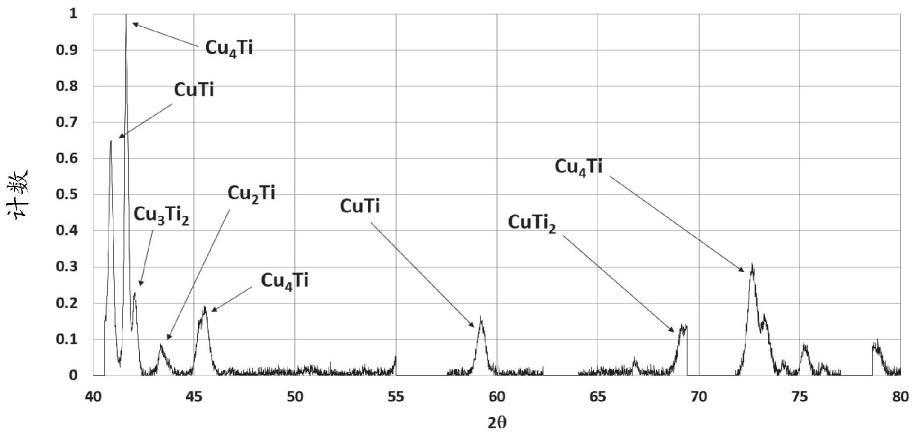

11.根据前述权利要求之一所述的制造方法,其特征在于,其包括在变形步骤c)的每个工序之间或某些工序之间在350℃至700℃的温度进行1小时至80小时的持续时间的析出α相钛的中间热处理,优选在400℃至600℃进行5小时至30小时。12.根据前述权利要求之一所述的制造方法,其特征在于,所述x层的厚度为1至500微米。13.根据前述权利要求之一所述的制造方法,其特征在于,所述金属间化合物层的厚度为20纳米至10微米。14.根据前述权利要求之一所述的制造方法,其特征在于,每个工序以1至5的变形率实施,所有工序的总体累积变形导致1至14的总变形率。15.根据前述权利要求之一所述的制造方法,其特征在于,ti含量为40至55重量%,优选45至49重量%。16.根据权利要求1至14之一所述的制造方法,其特征在于,所述ti含量为大于或等于5%且小于40%。17.旨在装备钟表机芯的摆轮的螺旋弹簧,包括由合金制成的nb-ti芯,所述合金由以下成分构成:

‑ꢀ

铌:至100重量%的余量,

‑ꢀ

钛:5至95重量%,

‑ꢀ

选自o、h、c、fe、ta、n、ni、si、cu、al的痕量元素,各所述元素以0至1600 重量ppm的量存在,由全部所述元素构成的总量为0重量%至0.3重量%,其特征在于,nb-ti芯包覆有x,ti金属间化合物层,其中x选自cu、sn、fe、pt、pd、rh、al、au、ni、ag、co和cr或者这些元素之一的合金,所述金属间化合物层的厚度为20纳米至10微米。18.根据权利要求17所述的螺旋弹簧,其特征在于,所述金属间化合物层的厚度为300纳米至1.5微米。19.根据权利要求17或18所述的螺旋弹簧,其特征在于,所述金属间化合物层的厚度为400纳米至800纳米,优选为400至600纳米。20.根据权利要求17至19之一所述的螺旋弹簧,其特征在于,x为cu,且特征在于所述金属间化合物层包含cu2ti、cuti、cu3ti2和cuti2。21.根据权利要求17至20之一所述的螺旋弹簧,其特征在于,ti含量为40至55重量%,优选45至49重量%。22.根据权利要求17至20之一所述的螺旋弹簧,其特征在于,所述ti含量为大于或等于5%且小于40%。23.根据前一权利要求所述的螺旋弹簧,其特征在于,所述ti含量为5至35%,优选15至35%,且更优选27至33%。24.根据权利要求17至23之一所述的螺旋弹簧,其特征在于,所述nb-ti芯具有包含β相铌和α相钛的双相微结构。25.根据权利要求17至24之一所述的螺旋弹簧,其特征在于,其弹性极限大于或等于500 mpa,优选 600mpa,且弹性模量小于或等于120 gpa,优选小于或等于100 gpa。

技术总结

本发明涉及用于钟表机芯的螺旋弹簧及其制造方法。本发明涉及螺旋弹簧的制造方法,包括:a)提供具有Nb-Ti芯的坯的步骤,b)对坯进行β淬火的步骤,c)以数个工序使坯变形的步骤,d)卷绕以形成螺旋弹簧的步骤,e)对螺旋弹簧进行最终热处理的步骤,且特征在于:-步骤a)的坯包括围绕Nb-Ti芯的X层,其中材料X选自Cu、Sn、Fe、Pt、Pd、Rh、Al、Au、Ni、Ag、Co和Cr或这些元素之一的合金,-其包括热处理步骤,以将X层部分地转变为围绕所述Nb-Ti芯的X,Ti金属间化合物层,所述步骤在步骤b)和步骤c)之间或在变形步骤c)的两个工序之间进行,-去除X层的所述部分的步骤,所述步骤在步骤b)和步骤c)之间、在变形步骤c)的两个工序之间或在步骤c)和步骤d)之间进行。之间进行。之间进行。

技术研发人员:L

受保护的技术使用者:尼瓦罗克斯-法尔股份公司

技术研发日:2020.11.27

技术公布日:2022/7/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。