1.本发明涉及压力容器,更详细地说,涉及提高密封性的压力容器。

背景技术:

2.通常,为了储存氢气、氮气、天然气等各种气体,并根据需要排放已储存的气体,需要气体储存容器。特别是,气体在容器内的储存密度低,因此需要在高压下储存,在这种高压环境下使用压力容器是必不可少的。

3.例如,在包括燃料电池汽车或压缩天然气汽车的替代燃料气体汽车根据燃料气体的储存方法具有不同结构的储存系统,目前考虑到储存系统的单价、重量和简单性,压缩气体形式的储存方式正在受到瞩目。然而,由于气体状态的燃料为能量储存密度低,如果要确保更长的行驶距离,需要增加储存量或储存压力。尤其是,汽车的情况下,由于安装气体存储系统的空间有限,所以增加储罐的尺寸是有限的,因此安全储存高压的气体是储罐技术的核心。

4.然后,在燃气储罐中,如果是复合材料储罐,则外皮采用比强度和比刚性高的纤维增强复合材料加固,以应对压缩气体产生的内部压力,并且在内部插入保持气密性的内衬(liner)。此时。燃料气体储罐根据内衬的材料分为不同的类型,插入诸如铝的金属材料内衬的储罐分为三类型,插入高密度聚合物内衬的储罐分为四类型。

5.详细地说,三类型的情况下,稳定性相对高,但是价格高、存在耐疲劳性差的缺点,相反地四类型储罐与三类型相比价格低廉、耐疲劳性优秀,但是存在氢气泄漏(leakage)及耐渗透性降低等的安全性问题。尤其是,为了安装外部阀门而适用的金属喷嘴和主体的塑料材料不同,因此凸台延伸部位的气密健全性很重要。

6.即,即使是利用塑料内衬制造压力容器的情况,喷嘴凸台也必须使用与内衬不同的金属材料或者非金属材料,因此存在在使用金属材料内衬时未出现的金属性或者非金属性喷嘴凸台和塑料内衬之间的粘结力降低的问题。

7.在此,为了解决如上所述的问题,在以往利用了用于粘接塑料内衬和金属相喷嘴凸台的塑料紧固件,但是这引起了在塑料内衬内部难以设置紧固件的其他问题。

8.作为另一方法,也使用了在喷嘴凸台设置槽,将喷嘴凸台插入成型在塑料内衬的方法,但是在实现完全粘接状态方面多少有些困难。

9.从而,处于迫切需要提高金属性或者非金属性喷嘴凸台和塑料内衬之间的粘接力以防止填充在内部的流体非正常流出的研究的实情。

10.(现有技术文献)

11.(专利文献)

12.韩国授权专利第10-1806643号

技术实现要素:

13.(要解决的问题)

14.为了解决如上所述的问题,本发明提供一种提高密封性能的压力容器来作为解决课题。

15.(解决问题的手段)

16.为了解决如上所述的问题,本发明提供一种压力容器,包括:凸台部,包括凸台延伸部和凸台凸缘部,所述凸台延伸部配置成圆柱形并且在中心部沿着上下方向贯通形成贯通孔;所述凸台凸缘部在所述凸台延伸部的下部沿着圆周方向向半径方向外侧一体地扩张,并且在半径方向内侧以上下方向延伸所述贯通孔;内衬部,配置成容器型,形成有连通于所述贯通孔的容纳空间,以在内部容纳流体,而且上部沿着所述凸台凸缘部的下面嵌件注塑以密封结合;及密封部,密封结合于所述凸台凸缘部的下部和所述内衬部的上部之间的边界区域,以防止容纳于所述容纳空间的流体泄漏。

17.另一方面,本发明提供一种压力容器包括:凸台部,包括凸台延伸部和凸台凸缘部,所述凸台延伸部配置成圆柱形并且在中心部沿着上下方向贯通形成贯通孔,所述凸台凸缘部在所述凸台延伸部的下部沿着圆周方向向半径方向外侧一体地扩张,并且在半径方向内侧以上下方向延伸所述贯通孔,在凸台凸缘部的下部凹陷形成匹配紧贴槽,所述匹配紧贴槽包围所述贯通孔的半径方向外侧并且被区划间隔,而且所述匹配紧贴槽的剖面直径沿着圆周方向越来越向半径方向内侧连续扩张;内衬部,配置成容器型,形成有连通于所述贯通孔的容纳空间,以在内部容纳流体,上部沿着所述凸台凸缘部的下面嵌件注塑成型来密封结合,在与所述匹配紧贴槽的相向部沿着圆周方向形成匹配扩张部,所述匹配扩张部直径越向端部越扩张,以使所述匹配扩张部与所述匹配紧贴槽紧贴并匹配;及密封部,密封结合于所述凸台凸缘部的下部和所述内衬部的上部之间的边界区域,以防止容纳于所述容纳空间的流体泄漏。

18.(发明的效果)

19.通过上述的解决手段,本发明提供如下的效果:

20.第一,在凸台凸缘部的下部凹陷形成匹配紧贴槽,所述匹配紧贴槽的匹配紧贴槽沿着圆周方向越向半径方向内侧越连续地扩张以呈倒梯形形状,在所述匹配紧贴槽紧贴匹配内衬部的匹配扩张部,因此在内衬部反复收缩及松弛时也可坚固地保持与凸台部的结合力,可明显提高气密性。

21.第二,密封板上面面接触于密封凸块及内衬延伸部的下面的同时从密封板的上部一体的向上延伸的密封匹配部与密封凸块的外侧端双重面接触于密封槽,因此可明显提高密封性。

22.第三,在密封板的内侧上面及外侧上面、密封匹配部的上面多个密封凸起沿着圆周方向连续且多重的向上凸出,进而各个上端多重地集中加压密封凸块、密封槽及内衬延伸部,因此可稳定防止流体泄漏。

23.第四,在凸台凸缘部的下面越向上侧就越向半径方向内侧倾斜凹陷的第一倾斜槽和向半径方向外侧倾斜凹陷的第二倾斜槽通过嵌件注塑匹配于内衬延伸部的第一倾斜凸起及第二倾斜凸起,因此将凸台部和内衬部之间出现上下间隔及变形最小化,进而可将流体泄漏最小化。

24.第五,在凸台凸缘部的外侧端凹陷形成外廓匹配槽,所述外廓匹配槽的剖面直径沿着圆周方向越向半径方向内侧越连续地扩张,若在所述外廓匹配槽通过嵌件注塑匹配内

衬部的外廓匹配凸起,则第一倾斜凸起、第二倾斜凸起及外廓匹配凸起可在多方向坚固的固定凸台部,因此可明显提高固定力。

附图说明

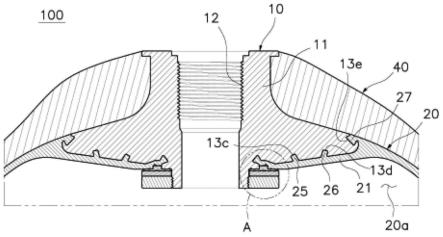

25.图1是示出本发明的一实施例的压力容器的剖面图。

26.图2是示出本发明的一实施例的压力容器的部分剖面图。

27.图3是图2的“a”部分扩大图。

具体实施方式

28.以下,参照附图详细说明本发明的优选实施例的压力容器。

29.图1是示出本发明的一实施例的压力容器的剖面图;图2是示出本发明的一实施例的压力容器的部分剖面图;图3是图2的“a”部分扩大图。

30.如图1至图3所示,本发明的一实施例的压力容器100包括:凸台部10、内衬部20及密封部30。

31.在此,所述压力容器100作为为了在内部储存氧气、天然气、氮气、氢气等的各种流体而使用的容器,可使所述流体反复地选择性进入及排放。此时,所述流体以700bar的高压储存于所述压力容器100内部。

32.另一方面,优选为,所述凸台部10包括凸台延伸部11,所述凸台延伸部11配置成圆柱形并且在中心部沿着上下方向贯通形成贯通孔12。另外,优选为,所述凸台部10包括凸台凸缘部13,所述凸台凸缘部13在所述凸台延伸部11的下部沿着圆周方向向半径方向外侧一体的扩张并且在半径方向内侧以上下方向延伸所述贯通孔12。

33.在此,所述凸台延伸部11及所述凸台凸缘部13相互形成一体,优选理解为所述凸台延伸部11形成在所述凸台部10的上侧,所述凸台凸缘部13形成在所述凸台部10的下侧。

34.此时,所述凸台延伸部11的外侧面可形成为沿着圆周方向从上端越向与下部的所述凸台凸缘部13的边界区域就越向半径方向内侧凹陷并且凹陷成圆弧形状。

35.然后,所述凸台凸缘部13的上面可形成为从与上部的所述凸台延伸部11的边界区域越向下端就沿着圆周方向越向半径方向外侧扩张的形状。

36.在此,包括所述凸台延伸部11及所述凸台凸缘部13的所述凸台部10可以是加工金属钢或者非金属铝等制造而成,材料不限于此。

37.另外,优选为,所述贯通孔12沿着上下方向贯通形成在所述凸台延伸部11及所述凸台凸缘部13的内部,并且上端向外侧开口,而下端连通于所述内衬部20内部的容纳空间20a。

38.再则,在所述贯通孔12中,可在上侧内周面形成螺纹,以在流体进入所述压力容器100及向所述压力容器100的外部排放流体时与外部装置(未示出)螺纹紧固,进而防止流体泄漏。

39.另一方面,所述压力容器100还可包括复合盖部40,所述复合盖部40配置成以上部包围所述凸台延伸部11的外侧面及所述凸台凸缘部13的上面的形态紧贴覆盖。

40.然后,优选为,所述复合盖部40配置成使从紧贴覆盖所述凸台部10的上部向下延伸的上下方向中心侧内面包围所述内衬部20。

41.该所述复合盖部40是将碳纤维、玻璃纤维或者合成聚酰胺纤维等的加强纤维浸渍于环氧树脂等的树脂,以在所述凸台部10及所述内衬部20的外侧长丝缠绕或者层叠已设定的厚度。

42.据此,通过所述复合盖部40缠绕或者层叠于所述凸台部10及所述内衬部20的外侧,可提高所述内衬部20内部的容纳空间20a的耐压性。

43.另一方面,优选为,所述内衬部20配置成容器型,形成有连通于所述贯通孔12的所述容纳空间20a,以在内部容纳流体,而且通过嵌件注塑上部沿着所述凸台凸缘部13的下面密封结合。另外,优选为,所述内衬部20下部沿着凸台尾部210的上面嵌件注塑来密封结合。此时,所述凸台尾部210的材料可以是与所述凸台部10同种类的。

44.在此,所述内衬部20材料可以是合成树脂材料,即与所述凸台部10不同的材料。此时,所述凸台部10插入于上部模具(未示出)和下部模具(未示出)之间,在所述上部模具(未示出)和所述下部模具(未示出)之间可形成与所述凸台部10连通的间隔空间。

45.然后,合成树脂注入于所述间隔空间(未示出)并硬化,所述内衬部20可通过嵌件注塑制造。另外,所述内衬部20可个别制造上部及下部,并且彼此之间可通过激光焊接相互结合。

46.另一方面,优选为,在所述凸台凸缘部13的下部凹陷形成匹配紧贴槽13a,所述匹配紧贴槽13a包围所述贯通孔12的半径方向外侧并且被区划间隔,而且所述匹配紧贴槽13a的剖面直径沿着圆周方向越向半径方向内侧越连续地扩张。

47.在此,所述匹配紧贴槽13a可凹陷成倒梯形形状的剖面。另外,所述匹配紧贴槽13a可越向半径方向内侧就越向上侧向上倾斜形成。例如,参照图3,所述匹配紧贴槽13a的下面可与底面水平形成,而内侧面及上面可形成倾斜的形态。

48.再则,优选为,在所述内衬部20中通过嵌件注塑形成匹配扩张部22,以在与所述匹配紧贴槽13a的相向部与所述匹配紧贴槽13a紧贴匹配。此时,优选为,所述匹配扩张部22的直径沿着圆周方向越向半径方向内侧越扩张,以在所述内衬部20的与所述匹配紧贴槽13a的相向部与所述匹配紧贴槽13a紧贴匹配。

49.详细地说,优选为,在所述内衬部20的上部形成内衬延伸部21,所述内衬延伸部21沿着所述凸台凸缘部13的下面向半径方向内侧方向延伸并且上面紧贴于所述凸台凸缘部13的下面。然后,优选为,在所述内衬延伸部21的半径方向内侧端一体地延伸扩张延伸部23以形成与所述凸台凸缘部13的下面相对应的上面轮廓。

50.另外,所述匹配扩张部22从所述扩张延伸部23的内侧端进一步向半径方向内侧延伸,而且可以越半径方向内侧就越向上侧向上倾斜形成。例如,参照图3,所述匹配扩张部22下面可与底面水平形成,内侧面及上面可形成倾斜的形状。然后,优选为,所述匹配扩张部22通过嵌件注塑制造,从而紧贴匹配于所述匹配紧贴槽13a。

51.据此,在所述凸台凸缘部13的下部凹陷形成的所述匹配紧贴槽13a紧贴匹配所述内衬部20的匹配扩张部22,所述匹配紧贴槽13a的剖面直径沿着圆周方向越向半径方向内侧越连续地扩张以呈倒梯形形状。从而,在所述内衬部20反复收缩及松弛时也可坚固地保持与所述凸台部10的结合力,因此可明显提高气密性。

52.另一方面,优选为,在所述凸台凸缘部13形成有密封凸块13b,所述密封凸块13b从所述匹配紧贴槽13a的下部沿着圆周方向向半径方向外侧凸出。

53.然后,优选为,在沿着所述凸台凸缘部13的下面延伸的所述内衬部20的半径方向内侧端下部密封槽24从与所述密封凸块13b的半径方向外侧端彼此相向的区域向上凹陷形成。

54.此时,优选为,所述密封槽24在所述扩张延伸部23的下面可向上凹陷形成。在此,所述密封槽24可形成为在嵌件注塑所述内衬部20时与模具形状相对应的形状,也可根据情况进行后续加工。

55.另外,所述密封槽24的内侧上面高度可设定为与所述密封凸块13b的上端及下端之间的中心侧相对应的高度。

56.然后,在所述密封凸块13b的半径方向外侧端中,上侧可面接触并紧贴于所述扩张延伸部23的内侧端。此时,优选为,在所述密封凸块13b的半径方向外侧端和所述扩张延伸部23的内侧端之间的边界区域下侧紧贴配置所述密封部30。

57.另一方面,优选为,所述密封部30密封结合于在所述凸台凸缘部13的下部和所述内衬部20的上部之间的边界区域,以防止容纳于所述容纳空间20a的流体泄漏。

58.在此,优选为,所述密封部30材料为包含三元乙丙橡胶(epdm,ethylene propylene diene monomer)的弹性材料。在此,三元乙丙橡胶为耐臭氧、耐候性、耐热性、耐溶剂性等优秀,相比于其他合成橡胶比重小,并且可高度填充填充剂、油等,是性价比非常优秀的合成橡胶。

59.然后,优选为,所述密封部30包括相互形成一体的密封板31及密封匹配部32。此时,优选理解为所述密封板31及所述密封匹配部32的材料为包含三元乙丙橡胶的弹性材料。

60.在此,优选为,所述密封板31配置成环形以沿着圆周方向包围所述贯通孔12半径方向外侧的形态从所述贯通孔12的区划间隔并且延伸。

61.另外,优选为,所述密封板31的半径方向内侧上面31a面接触于所述密封凸块13b的下面。与此同时,优选为,所述密封板31的半径方向外侧上面31b面接触于形成在所述内衬部20上部的所述内衬延伸部21的下面。

62.然后,优选为,所述密封匹配部32从所述密封板31的半径方向内侧上面31a及半径方向外侧上面31b之间的上部一体地向上延伸。

63.另外,优选为,所述密封匹配部32的半径方向内侧面面接触于所述密封凸块13b的半径方向外侧端的同时上面面接触于所述密封槽24并紧贴匹配。

64.从而,所述密封板31上面面接触于所述密封凸块13b及所述内衬延伸部21的下面。与此同时,从所述密封板31的上部一体地向上延伸的所述密封匹配部32与所述密封凸块13b的外侧端双重面接触于所述密封槽24,因此可明显提高密封性。

65.另一方面,优选为,在所述密封板31及所述密封匹配部32形成多个密封凸起,所述多个密封凸起包括第一密封凸起33、第二密封凸起34及第三密封凸起35。优选为,与该密封凸起端部加压接触的相向面形成为平面。

66.详细地说,优选为,在所述密封板31的半径方向内侧上面31a形成所述第一密封凸起33,所述第一密封凸起33沿着圆周方向朝向所述密封凸块13b的下面连续地向上一体延伸凸出。

67.在此,优选为,所述第一密封凸起33的上端被所述密封凸块13b的下面弹性加压。

此时,在所述密封板31的半径方向内侧上面31a面接触于所述密封凸块13b下面的状态下可更加增强向上加压所述第一密封凸起33的区域的密封力。

68.另外,优选为,在所述密封匹配部32的上面形成所述第二密封凸起34,所述第二密封凸起34沿着圆周方向连续向所述密封槽24一体地向上延伸凸出。此时,优选为,所述第二密封凸起34的上端被所述密封槽24弹性加压。再则,在所述密封匹配部32的上面面接触于所述密封槽24的状态下可更加增强向上加压第二密封凸起34的区域的密封力。

69.再则,优选为,在所述密封板31的半径方向外侧上面31b形成所述第三密封凸起35,所述第三密封凸起35沿着圆周方向连续地朝向所述内衬延伸部21的下面一体的向上延伸凸出。

70.在此,优选为,所述第三密封凸起35的上端被所述内衬延伸部21的下面弹性加压。此时,在所述密封板31的半径方向外侧上面31b面接触于所述内衬延伸部21下面的状态下可更加增强向上加压所述第三密封凸起35的区域的密封力。

71.即,所述第一密封凸起33、所述第二密封凸起34及所述第三密封凸起35的各个上端多重地向上加压所述密封凸块13b、所述密封槽24及所述内衬延伸部21,并且可向加压的各个区域集中密封力。

72.从而,在所述密封板31的半径方向内侧上面31a及半径方向外侧上面31b、所述密封匹配部32的上面形成所述第一密封凸起33、所述第二密封凸起34及所述第三密封凸起35。

73.据此,所述第一密封凸起33、所述第二密封凸起34及所述第三密封凸起35的各个上端多重地集中加压所述密封凸块13b、所述密封槽24及所述内衬延伸部21,因此可稳定地防止流体泄漏。

74.另一方面,优选为,所述密封板31的下面形成为平面。然后,所述密封部30还包括密封加压部36,所述密封加压部36配置成环形,上面面接触于所述密封板31的下面,并且半径方向内侧端紧贴于所述凸台凸缘部13。

75.另外,优选为,所述密封部30还包括加压螺母37,所述加压螺母37配置成环形,上面面接触于所述密封加压部36的下面,并且在半径方向内侧形成紧固螺纹37a。

76.在此,优选为,在与所述加压螺母37的半径方向内侧相向的所述凸台凸缘部13的下部一侧形成螺丝结合部13f,以结合所述紧固螺纹37a。

77.据此,通过从下侧至上侧紧固并拧紧所述加压螺母37,向上加压所述密封加压部36、所述密封板31及所述密封匹配部32,进而可紧贴于所述凸台部10及所述内衬部20之间的边界区域。

78.另一方面,优选为,在所述凸台凸缘部13的下面形成第一倾斜槽13c,所述第一倾斜槽13c越向上侧就越向半径方向内侧倾斜凹陷。另外,优选为,在所述凸台凸缘部13的下面形成第二倾斜槽13d,所述第二倾斜槽13d在从所述第一倾斜槽13c向半径方向外侧间隔的位置越向上侧就越向半径方向外侧倾斜凹陷。

79.即,优选为,所述第一倾斜槽13c及所述第二倾斜槽13d分别越向上侧就越向半径方向两侧,即相互远离的方向凹陷。此时,所述第一倾斜槽13c和所述内衬延伸部21之间的第一凹陷角度可设定为与所述第二倾斜槽13d和所述内衬延伸部21之间的第二凹陷角度相对应。当然,根据情况,所述第一凹陷角度也可与所述第二凹陷角度相互设定不同。

80.然后,优选为,在形成在所述内衬部20上部的所述内衬延伸部21的上面分别嵌件注塑形成第一倾斜凸起25及二倾斜凸起26,所述第一倾斜凸起25及二倾斜凸起26分别匹配插入于所述第一倾斜槽13c及所述第二倾斜槽13d。此时,优选为,所述第一倾斜凸起25及所述第二倾斜凸起26从所述内衬延伸部21一体地延伸形成。

81.在此,优选为,所述第一倾斜凸起25从所述内衬延伸部21的一侧越向上侧就越向半径方向内侧倾斜延伸,以匹配于所述第一倾斜槽13c。

82.另外,优选为,所述第二倾斜凸起26从位于从所述第一倾斜凸起25向半径方向外侧间隔的位置的所述内衬延伸部21越向上侧就越向半径方向外侧倾斜延伸,进而匹配于所述第二倾斜槽13d。即,优选为,所述第一倾斜凸起25及所述第二倾斜凸起26分别越向上侧就越向半径方向两侧,即相互间远离的方向延伸。

83.从而,在所述凸台凸缘部13的下面形成越向上侧就越向半径方向内侧倾斜凹陷的第一倾斜槽13c与从所述第一倾斜槽13c间隔并且越向上侧就越向半径方向外侧倾斜凹陷的第二倾斜槽13d。

84.另外,在所述第一倾斜槽13c和所述第二倾斜槽13d分别嵌件注塑匹配所述内衬延伸部21的第一倾斜凸起25及第二倾斜凸起26。据此,将所述凸台部10和所述内衬部20之间出现上下间隔及变形最小化,进而可将流体泄漏最小化。

85.另一方面,在所述凸台凸缘部13的半径方向外侧端可凹陷形成外廓匹配槽13e,所述外廓匹配槽13e的剖面直径沿着圆周方向越来越向半径方向内侧连续扩张。此时,优选为,所述外廓匹配槽13e可从所述凸台凸缘部13的半径方向外侧端侧上面凹陷形成。

86.然后,优选为,在与所述外廓匹配槽13e相向的所述内衬部20的上部通过嵌件注塑延伸凸出外廓匹配凸起27,所述外廓匹配凸起27的直径沿着圆周方向越向半径方向内侧越扩张,以紧贴匹配于所述外廓匹配槽13e。

87.详细地说,所述外廓匹配凸起27从所述内衬延伸部21的半径方向外侧第一次向上延伸以包围所述凸台凸缘部13的半径方向外侧端并且可向所述外廓匹配槽13e第二次弯曲延伸。此时,优选为,所述外廓匹配凸起27被嵌件注塑以紧贴匹配于所述外廓匹配槽13e。

88.此时,根据情况,在所述凸台凸缘部13的半径方向外侧端也可凹陷形成所述外廓匹配槽13e,使得所述外廓匹配槽13e的剖面直径沿着圆周反向越来越向下侧连续扩张。另外,根据情况,所述外廓匹配凸起27也可在所述内衬部20的上部延伸凸出,使得所述外廓匹配凸起27的直径沿着圆周方向越向下侧越扩张。

89.从而,在所述凸台凸缘部13的半径方向外侧端凹陷形成所述外廓匹配槽13e,所述外廓匹配槽13e的剖面直径沿着圆周方向越向半径方向内侧越连续地扩张,并且所述外廓匹配槽13e通过注塑嵌件匹配所述内衬部20的外廓匹配凸起27。据此,将在所述凸台部10和所述内衬部20之间出现上下间隔及变形最小化,进而可将流体泄漏最小化。

90.另外,所述内衬部20的所述第一倾斜凸起25、所述第二倾斜凸起26及所述外廓匹配凸起27在多方向坚固地固定所述凸台部10,进而可明显提高固定力。

91.如上所述,本发明不限于上述的各个实施例,而是在不超出本发明的权利要求书的范围的情况下可被本发明所属技术领域中具有普通知识的人变形实施,而且该变形实施在本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。