1.本发明涉及一种磁剂耦合的页岩油降黏防蜡方法,特别涉及一种磁性纳米复合药剂与磁场耦合作用的页岩油降黏防蜡方法,属于原油降黏防蜡技术领域。

背景技术:

2.中国页岩油储量丰富,主要分布在准格尔盆地、鄂尔多斯盆地、四川盆地、渤海湾盆地和松辽盆地等,是国内潜力最大、最具战略性的石油接替资源。开发页岩油对于降低石油对外依存度,保障能源安全具有重要意义。从组成上来看,页岩油含有石蜡组成、沥青质含量较低、含氮量较高,属含氮石蜡基原油。大部分页岩油具有凝固点高、黏度高、流动性低的特点,管输能耗大。因此,寻找合适的页岩油降黏防蜡方法,对保障页岩油的输送安全、节能降耗具有重要意义。

3.向页岩油中添加化学药剂以改变原油的析蜡特性,可以有效的提高其低温流动性,是目前原油降黏防蜡领域中应用最为广泛的方法。传统降黏剂分子一般由长链烷基基团与极性基团两部分构成,一方面,长链烷基基团可作为晶核,与蜡分子共晶,从而影响蜡晶的成核生长,另一方面,极性基团吸附于蜡晶表面,削弱并抑制三维网状结构的形成,从而改善原油的流动性。但是传统聚合物型降凝剂也存在一些局限性,例如抗剪切稳定性、抗重复加热稳定性差,对高含蜡原油的改性效果不理想。

4.基于页岩油的组分特点,采取物理、化学相结合的降黏防蜡方法,是实现页岩油高效降黏防蜡的重要途径,具有良好的应用前景。

技术实现要素:

5.本发明的目的在于提供一种磁剂耦合的页岩油降黏防蜡方法,包括磁性纳米复合药剂的合成方法,以及与磁场协同作用的处理方法,可以有效的降低页岩油的表观黏度、抑制蜡沉积行为,相比于传统降黏剂具有更好的降黏防蜡效果,有利于页岩油管道输送的流动安全保障及节能降耗,具有广阔的应用前景。

6.本发明所提供的磁剂耦合的页岩油降黏防蜡方法,包括如下步骤:

7.1)制备磁性纳米复合药剂:

8.a)以fe3o4纳米颗粒为纳米核体以及磁性响应体,通过水解制备二氧化硅修饰的磁性纳米颗粒;

9.b)以二氧化硅修饰的磁性纳米颗粒作为核体,通过水解制备碳碳双键修饰的磁性纳米颗粒;

10.c)将所得碳碳双键修饰的磁性纳米颗粒与甲基丙烯酸甲酯进行表面自由基聚合反应,得到聚合物修饰的磁性纳米颗粒;

11.d)所得聚合物修饰的磁性纳米颗粒进一步与乙烯-醋酸乙烯酯共聚物共混,得到磁性复合纳米药剂;

12.2)在待处理页岩油中加入所述磁性复合纳米药剂,施加磁场,即可。

13.上述方法步骤1)a)中,所述二氧化硅修饰的磁性纳米颗粒通过使得四乙氧基硅烷在fe3o4纳米颗粒表面催化水解制得,

14.步骤1)a)的操作为:将fe3o4纳米颗粒和四乙氧基硅烷分散于乙醇与水的混合溶液中,在碱性条件下,搅拌下反应,得到二氧化硅修饰的磁性纳米颗粒;

15.其中,所述乙醇与水的混合溶液中,乙醇与水的体积比为4:1;

16.所述fe3o4纳米颗粒在乙醇与水的混合溶液中的浓度可为0.5-2g/l,进一步优选为1g/l;

17.所述四乙氧基硅烷在乙醇与水的混合溶液中的浓度可为4-5ml/l,进一步优选为 4ml/l;

18.所述搅拌的速率可为300-400rpm;

19.所述反应在室温下进行,所述反应的时间可为10-14h,具体可为12h;

20.在反应结束后还进一步包括通过手持磁铁分离,经水、乙醇冲洗干燥的操作;所述干燥的温度可为70-80℃,时间可为24h。

21.上述方法步骤1)b)中,所述碳碳双键修饰的磁性纳米颗粒通过使得甲基丙烯酰氧基丙基三甲氧基硅烷在所述二氧化硅修饰的磁性纳米颗粒表面催化水解制得;

22.步骤1)b)的操作为:将二氧化硅修饰的磁性纳米颗粒和甲基丙烯酰氧基丙基三甲氧基硅烷分散于乙醇与水的混合溶液中,在碱性条件下,搅拌下反应,得到碳碳双键修饰的磁性纳米颗粒;

23.其中,所述乙醇与水的混合溶液中,乙醇与水的体积比为4:1;

24.所述二氧化硅修饰的纳米颗粒在乙醇与水的混合溶液中的浓度可为0.5-2g/l,进一步优选为1g/l;

25.所述甲基丙烯酰氧基丙基三甲氧基硅烷在乙醇与水的混合溶液中的浓度可为 4-5ml/l,进一步优选为3ml/l或4ml/l;

26.所述搅拌的速率可为300-400rpm;

27.所述反应在室温下进行,所述反应的时间可为10-14h,具体可为12h;

28.在反应结束后还进一步包括通过手持磁铁分离,经水、乙醇冲洗干燥的操作;所述干燥的温度可为40-60℃,时间可为24h。

29.上述方法步骤1)c)的操作为:将碳碳双键修饰的磁性纳米颗粒与甲基丙烯酸甲酯分散于有机溶剂中,加入引发剂,搅拌下反应,得到聚合物修饰的磁性纳米颗粒;

30.其中,所述有机溶剂具体可为二甲苯,

31.所述引发剂具体可为偶氮二异丁腈;

32.所述碳碳双键修饰的磁性纳米颗粒与甲基丙烯酸甲酯、引发剂的质量比依次可为 0.1g:3.6-5.4g:0.01-0.03g;具体可为0.1g:4.8g:0.01g;

33.所述搅拌的速率可为300-400rpm;

34.所述反应的温度可为60-80℃,进一步优选为70℃;时间可为10-14h,具体可为12h;

35.所述反应在惰性气体保护下进行;

36.所述惰性气体具体可为氮气;

37.在反应结束后还进一步包括通过手持磁铁分离,经水、乙醇冲洗干燥的操作。

38.上述方法步骤1)d)中,所述聚合物修饰的磁性纳米颗粒与乙烯-醋酸乙烯酯质量比为1:3-1:10,进一步优选为1:5;

39.所述共混的操作为:将乙烯-醋酸乙烯酯的溶剂油溶液与所述聚合物修饰的纳米颗粒共混;

40.其中,所述溶剂油可为溶剂油d80、溶剂油d130、柴油、轻质原油等,优选地,所述溶剂油为d130;

41.所述乙烯-醋酸乙烯酯的溶剂油溶液中,乙烯-醋酸乙烯酯与溶剂油的质量比可为 3:97;

42.所述共混通过超声共混实现,所述超声共混频率为40hz,处理时间为2-3h,具体可为3h。

43.上述方法步骤2)中,所述磁性复合纳米药剂以50-400ppm(具体可为100ppm) 的浓度加入到所述待处理页岩油中。

44.所述磁场为普通磁场或交变磁场,进一步优选磁场频率为10hz,磁场强度为 100mt,处理时间为10s。

45.上述方法中制得的磁性纳米复合药剂也属于本发明的保护范围。

46.所述磁性纳米复合药剂协同磁场处理在页岩油降黏防蜡中的应用也属于本发明的保护范围。

47.本发明公开了一种磁剂耦合的页岩油降黏防蜡方法。利用四氧化三铁纳米颗粒比表面积大、磁性响应强的优点,经表面改性与乙烯/醋酸乙烯酯共混制备成磁性纳米复合药剂,在与外加磁场的耦合作用下,对页岩油具有良好的降黏防蜡效果。

附图说明

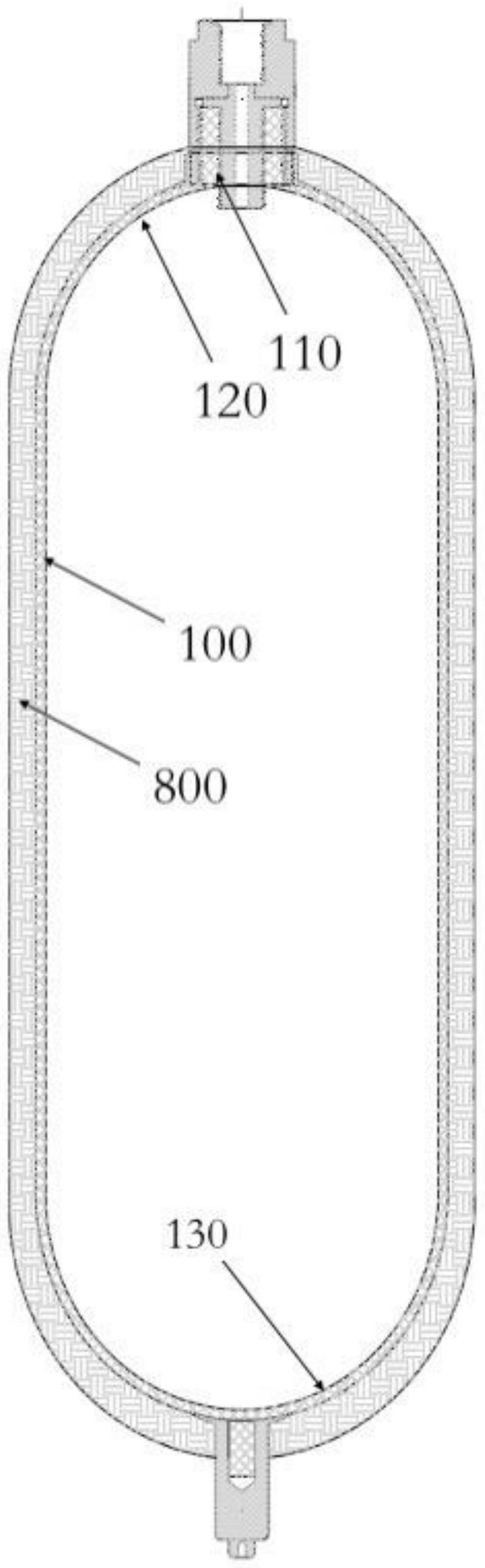

48.图1为本发明的磁剂耦合的页岩油降黏防蜡方法的具体操作步骤。

49.图2为实施例1制得的fe3o4@sio2颗粒、聚合物修饰的磁性纳米颗粒的扫描电子显微镜图。(a):fe3o4纳米颗粒,(b):fe3o4@sio2纳米颗粒,(c):fe3o4@sio2@pmma纳米颗粒

50.图3为本发明实施例3中测得的纳米复合药剂对模拟页岩油黏度随温度变化的影响图。

51.图4是本发明实施例5中测得的磁剂耦合方法对模拟页岩油黏度的影响图。

52.图5是本发明实施例6中测得的磁剂耦合方法对模拟页岩油蜡沉积质量的影响图。

53.图6是本发明实施例7中磁剂耦合方法对模拟页岩油蜡晶结构的显微图。(a):空白组(b):磁处理,(c):加剂处理,(d):磁剂耦合处理

具体实施方式

54.下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。以下提供的实施例可作为本技术领域普通技术人员进行进一步改进的指南,并不以任何方式构成对本发明的限制。

55.下述实施例中的实验方法,如无特殊说明,均为常规方法,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

56.实施例1、磁性纳米复合药剂的制备

57.聚合物修饰的磁性纳米颗粒的制备,包括以下步骤:

58.(1)取一烧杯,加入30ml去离子水(实验室自制,18.25mω

·

cm)与120ml乙醇 (北京伊诺凯科技有限公司,g00004),搅拌混合后,加入200mg的fe3o4纳米颗粒(北京伊诺凯科技有限公司,a48572-100g),超声处理30min,得到fe3o4纳米颗粒分散液。

59.(2)室温下,将步骤(1)中分散液转移至配有机械搅拌的500ml三口烧瓶中,在800rpm的转速下缓慢滴加0.6ml四乙氧基硅烷(北京伊诺凯科技有限公司,a69114-100ml)溶液,再缓慢滴加3.0ml25%~28%的氨水溶液(上海阿拉丁生化科技股份有限公司,a112079-500ml),滴加完后,将转速调至400rpm,反应12h。反应结束后,用手持磁铁将颗粒分离出来,用水和乙醇冲洗3次,在80℃的条件下干燥 24h,得到二氧化硅修饰的磁性纳米颗粒,记为fe3o4@sio2。

60.(3)向烧杯中加入30ml去离子水与120ml乙醇,搅拌混合后,加入100mgfe3o4@sio2纳米颗粒,超声处理30min,得到fe3o4纳米颗粒分散液。

61.(4)室温下,将步骤(4)中分散液转移至配有机械搅拌的500ml三口烧瓶中,在800rpm的转速下缓慢滴加0.45ml甲基丙烯酰氧基丙基三甲氧基硅烷(梯希爱(上海)化成工业发展有限公司,t3852),再缓慢滴加2.25ml25%~28%的氨水溶液,滴加完后,将转速调至400rpm,反应12h。

62.(5)反应结束后,用手持磁铁将颗粒分离出来,用水和乙醇冲洗3次,在80℃的条件下干燥24h,得到碳碳双键修饰的磁性纳米颗粒,记为fe3o4@sio2@c=c。

63.(6)称量4.8318g甲基丙烯酸甲酯(阿达玛斯试剂(上海)有限公司,84333b), 0.01g偶氮二异丁腈(阿达玛斯试剂(上海)有限公司,86477b),溶于20ml二甲苯(北京伊诺凯科技有限公司,a69925-500ml),转移至配有机械搅拌的250ml四口烧瓶中。

64.(7)将100mgfe3o4@sio2@c=c颗粒溶于20ml二甲苯中,超声处理30min,得到 fe3o4@sio2@c=c颗粒分散液,在400rpm的转速下,转移步骤(7)的烧瓶中,在70℃, n2(北京华通精科气体化工有限公司,高纯氮)气氛条件下,反应12h。

65.(8)反应结束后,用手持磁铁分离颗粒,用乙醇冲洗颗粒3次,在80℃的条件下干燥24h,得到聚合物修饰的磁性纳米颗粒,记为fe3o4@sio2@pmma。

66.磁性复合纳米药剂的制备,包括以下步骤:

67.将乙烯-醋酸乙烯酯共聚物(醋酸乙烯酯含量为32wt%,上海阿拉丁生化科技股份有限公司,p101485-1kg)与溶剂油d130(埃克森美孚化工商务(上海)有限公司, d130)按质量比3:97配置成3wt%的乙烯-醋酸乙烯酯共聚物溶液。

68.将上述制备的fe3o4@sio2@pmma颗粒与乙烯-醋酸乙烯酯按质量比1:5在超声条件 (超声共混频率为40hz)下共混3h,得到磁性复合纳米药剂。

69.实施例2

70.本测试提供了所制备的聚合物修饰的磁性纳米颗粒在微观下的形貌特征结构,具体如下:

71.将fe3o4纳米颗粒、fe3o4@sio2纳米颗粒、fe3o4@sio2@pmma纳米颗粒分别超声分散于乙醇中,制成分散液,滴一滴于钢片上,在烘箱中以60℃的条件干燥4h,得到测试样品;采用美国fei公司生产的quanta 200f扫描电子显微镜观察颗粒的形貌结构,如图2所示。

72.测试结果表明:

73.fe3o4@sio2颗粒表面相比于fe3o4颗粒表面,具有一层亮白色物质,说明四乙氧基硅氧烷在fe3o4纳米颗粒成功水解;

74.fe3o4@sio2@pmma颗粒相比于fe3o4@sio2颗粒表面,表面具有一层透明的物质,即 pmma,说明聚合物成功接枝在磁性纳米颗粒表面上;

75.颗粒表面负载聚甲基丙烯酸甲酯后,聚合物中的长碳链与乙烯-醋酸乙烯酯结构具有一定相似性,有助于乙烯-醋酸乙烯酯吸附在纳米颗粒表面。

76.实施例3

77.本测试提供了所制备的磁性复合纳米药剂对模拟页岩油降黏效果的评价,具体如下:

78.将d130溶剂油与石蜡(大庆炼化公司,石蜡)配置成含蜡量质量分数为7%的模拟页岩油,分成3份,其中一份用作空白实验对比油样,一份配置成乙烯-醋酸乙烯酯100ppm的实验油样,另一份配制成含磁性复合纳米药剂100ppm的实验油样。

79.对上述测试油样进行预处理:为消除测试油样对热历史和剪切历史的记忆需要进行预处理,将置于密封玻璃瓶的油样在水浴中加热到60℃,并恒温2h,作为实验的基础试样。

80.将预处理好的测试油样装入ta dhr-2流变仪测量系统中,60℃下恒温保持10min,随后将系统温度按0.5℃/min的降温速率降至5℃,在20s-1

的剪切率下,测量各个温度下的黏度。如图3所示。

81.测试结果表明:相比于空白实验组来看,同样的温度场内,以及同样的剪切速率下,含磁性复合纳米药剂的测试油样黏度显著降低,说明磁性复合纳米药剂具有良好的降黏效果。且相比于传统降凝剂乙烯-醋酸乙烯酯,其降黏效果在一定程度上有提高。

82.实施例4

83.本测试提供了外加磁场对模拟页岩油降黏效果的评价,具体如下:

84.将d80溶剂油(埃克森美孚化工商务(上海)有限公司,d80)与石蜡配置成含蜡量质量分数为10%的模拟页岩油。

85.对上述测试油样进行预处理:将置于密封玻璃瓶的油样在水浴中加热到60℃,并恒温2h,作为实验的基础试样。

86.实验步骤:将预处理好的测试油样装入ta dhr-2流变仪测量系统中,施加磁场 (不同的磁场频率、磁场强度、磁场处理时间),随后将系统温度降至15℃并恒温保持30min使结构充分形成,测量不同剪切速率条件下油样的黏度,结果如表1、2、3 所示。

87.测试结果表明:

88.随着磁处理强度的增大,磁场对模拟页岩油的降黏效果有先增强后减弱的效果,在测试条件下,磁处理强度为100mt就可以取得较好的降黏效果;

89.随着磁处理频率的增大,磁场对模拟页岩油的降黏效果有增强的效果,在测试条件下,磁处理频率为10hz就可以取得较好的降黏效果;

90.随着磁处理时间的增长,磁场对模拟页岩油的降黏效果有增强的效果,在测试条件下,磁处理时间为10s就可以取得较好的降黏效果;

91.表1不同磁场强度下模拟页岩油的黏度

[0092][0093]

表2不同磁场频率下模拟页岩油的黏度

[0094][0095][0096]

表3不同磁场处理时间下模拟页岩油的黏度

[0097][0098]

实施例5

[0099]

本测试提供了外加磁场与药剂耦合作用对模拟页岩油降黏效果的评价,具体如下:

[0100]

将d80溶剂油与石蜡配置成含蜡量质量分数为10%的模拟页岩油,分成4份,其中一份用作空白实验对比油样,一份用作磁处理(流变性的磁流变模块添加磁场)试验油样,

另两份配制成含磁性复合纳米药剂100ppm的试验油样用作加剂处理与磁剂耦合处理试验油样。

[0101]

对上述测试油样进行预处理:将置于密封玻璃瓶的油样在水浴中加热到60℃,并恒温2h,作为实验的基础试样。实验步骤:将预处理好的测试油样装入ta dhr-2 流变仪测量系统中,施加磁场(磁场强度为100mt、磁场频率为10hz的交变磁场,处理10s)或不施加磁场,随后将系统温度降至15℃并恒温保持30min使结构充分形成,测量不同剪切速率条件下油样的黏度,结果如图4所示。

[0102]

测试结果表明:

[0103]

磁剂耦合处理对模拟页岩油的降黏效果要高于单独磁场处理或单独加剂处理的降凝效果;

[0104]

经磁剂耦合方法处理后的模拟页岩油,低温流动性大幅提升。

[0105]

实施例6

[0106]

本测试提供了外加磁场与药剂耦合作用对模拟页岩油防蜡沉积效果的评价,具体如下:

[0107]

将d80溶剂油与石蜡配置成含蜡量质量分数为10%的模拟页岩油,分成4份,其中一份用作空白实验对比油样,一份用作磁处理试验油样,另两份配制成含实磁性复合纳米药剂50ppm的试验油样用作加剂处理与磁剂耦合处理试验油样。

[0108]

对上述测试油样进行预处理:将置于密封玻璃瓶的油样在水浴中加热到60℃,并恒温2h,作为实验的基础试样。

[0109]

磁处理方法为:采用直径为25mm、厚度为6.9mm的圆形钕铁硼磁体产生的强磁场进行磁处理。磁体磁场强度为50mt,处理温度为60℃,处理时间为10s。

[0110]

利用冷指仪研究了未处理油样(空白组)、单加磁处理、单加剂处理、磁剂耦合处理油样的蜡沉积。冷指装置由两个冷指、一个搅拌桨和一个蓄水池组成。循环水浴控制冷指和蓄冷器的温度。油温为35℃(析蜡温度为28.3℃),调整冷却液温度,保持冷指初始内壁温度15℃,在300rpm的搅拌速率下,采用称量法获得不同沉积时间下蜡沉积的质量,结果如图5所示。

[0111]

测试结果表明:

[0112]

所制备的磁性复合纳米药剂可以有效地抑制模拟页岩油的蜡沉积,沉积物减少 12.20%至21.62%;

[0113]

外加磁场的作用也可以有效地抑制模拟页岩油的蜡沉积,沉积物减少5.13%至 12.90%;

[0114]

磁剂耦合的对模拟页岩油的协同作用可以大幅的改善其在低温条件下的沉积特性,效果优于单加剂或单独磁处理的条件,沉积物减少43.24%至59.27%

[0115]

实施例7

[0116]

本测试提供了外加磁场与药剂耦合作用对模拟页岩油蜡晶结构影响的评价,具体如下:

[0117]

将d80溶剂油与石蜡配置成含蜡量质量分数为10%的模拟页岩油,一份测试样用于空白组组试验;一份测试样用于磁处理组试验;另两份配置成含药剂100ppm用于加剂处理组试验以及磁剂耦合组试验。

[0118]

对上述测试油样进行预处理:将置于密封玻璃瓶的油样在水浴中加热到60℃,并恒温2h,作为实验的基础试样。

[0119]

磁处理方法为:采用直径为25mm、厚度为6.9mm的圆形钕铁硼磁体产生的强磁场进行磁处理。磁体磁场强度为50mt,将磁场处理温度为控制在60℃,磁处理时间为10s。

[0120]

将温度从60℃降至20℃,采用日本olympus光学工业株式会社生产的bx51tf 显微镜观察蜡晶的形貌结构,如图6所示。

[0121]

测试结果表明:

[0122]

相较于空白组,磁处理、加剂处理、磁剂耦合处理后的蜡晶尺寸较小,且分散性更强,说明上述处理方法抑制了蜡晶的生长以及三维网状结构的形成,其中磁剂耦合组效果最为明显,可以有效地提高低温下油样的流动性,达到降黏防蜡的效果。

[0123]

以上对本发明进行了详述。对于本领域技术人员来说,在不脱离本发明的宗旨和范围,以及无需进行不必要的实验情况下,可在等同参数、浓度和条件下,在较宽范围内实施本发明。虽然本发明给出了特殊的实施例,应该理解为,可以对本发明作进一步的改进。总之,按本发明的原理,本技术欲包括任何变更、用途或对本发明的改进,包括脱离了本技术中已公开范围,而用本领域已知的常规技术进行的改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。